微差爆破的爆生裂纹扩展特性试验研究

2018-01-23杨仁树丁晨曦杨国梁杨立云王雁冰

杨仁树, 丁晨曦, 杨国梁, 杨立云, 王雁冰

( 1. 中国矿业大学(北京) 力学与建筑工程学院,北京 100083;2. 中国矿业大学(北京) 深部岩土力学与地下工程国家重点试验室,北京 100083)

定向断裂控制爆破是目前巷道掘进和矿山开采等岩土工程中使用的比较成熟的技术手段,主要利用其定向泄压的特性达到较好的成壁效果。其中,杜云贵等[1]研究了切槽爆破的V形切槽在爆炸应力波的动态作用和爆生气体的准静态作用下的力学效应;宗琦[2]应用岩石断裂力学理论建立了不耦合装药孔壁预切槽爆破时的脆性断裂力学模型;李清等[3]通过实验验证了切槽角为60°时获得的定向断裂效果最好。杨仁树等[4]运用高速激光纹影仪研究了切缝药包爆炸波动机理,证明了切缝药包垂直切缝方向和药包端部的爆炸波的传播是切缝方向爆炸波动绕流的结果;罗勇等[5]对切缝药包在岩石定向断裂爆破中的切缝产生及裂纹起裂和扩展进行了一定的研究,结果表明切缝管能使爆炸后的能量有方向性地集中。

微差爆破能够有效降低爆破振动,在工程爆破中被广泛采用。其中,史秀志等[6]理论推导了深孔爆破成井同层孔间短微差延期时间和层间微差延期时间的计算公式,研究了单段爆破波形的叠加波形降幅率随微差时间的变化规律;李铮等[7]通过现场工业试验验证了在复合地层中微差爆破能取得比较理想的效果,得到振动波形和主震相的持续时间随着爆心距的增加而变长的结论;岳中文等[8]通过实验发现在定向断裂控制爆破过程中,同时起爆的爆生裂纹成壁质量比微差起爆的质量好,认为可采用同时起爆的方法来提高定向断裂控制爆破的效果。

可以看出,众多专家学者在定向断裂控制爆破和微差爆破技术的各自理论研究和工程应用上做了大量的工作,也取得了丰富的成果。但是将二者结合在一起进行研究的工作却并不多见,本文利用动态焦散线方法[9-10]研究了不同起爆时差下的切槽爆破爆生主裂纹扩展特性,分析了爆生主裂纹的扩展机制。实验结果对于定向断裂控制爆破和微差爆破的工程实践具有一定的参考价值。

1 微差爆破的模型试验

1.1 试件参数

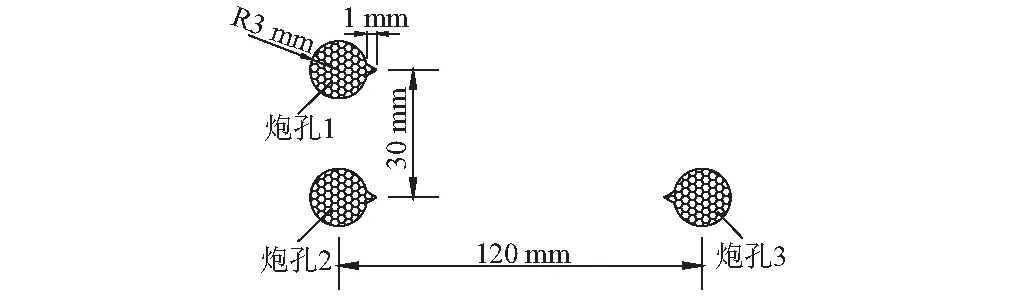

图1为试件示意图,试验采用的材料为400 mm×300 mm×5 mm的有机玻璃(Polymethyl Methacrylate, PMMA),有机玻璃具有和脆性岩石相似的动态断裂特性[11-12]。其相关动态力学参数[13]为:膨胀波波速CP=2 250 m/s,剪切波波速CS=1 200 m/s,动态弹性模量Ed=4.5 GN/m2, 动态泊松比νd=0.38,动态应力光学常数|Ct|=88 μm2/N。试件上预制3个切槽炮孔,炮孔半径为3 mm,切槽深度为1 mm;炮孔1和炮孔2的间距为30 mm,炮孔2和炮孔3的间距为120 mm;采用敏感度较高的叠氮化铅(Pb(N3)2)作为起爆药,单孔装药量均为120 mg。叠氮化铅的相关性能参数[14]为:爆熔308 L/kg,爆热1 524 kJ/kg,爆温3 050 ℃,爆速4 478 m/s。

本试验分2组进行,分别记为试件A和试件B。对于试件A,炮孔1在炮孔2和炮孔3同时起爆后的20 μs起爆,即炮孔1的延时为20 μs;对于试件B,炮孔1在炮孔2和炮孔3同时起爆后的40 μs起爆,即炮孔1的延时为40 μs。

图1 试件示意图Fig.1 Sketch map of specimen

1.2 试验系统与设备

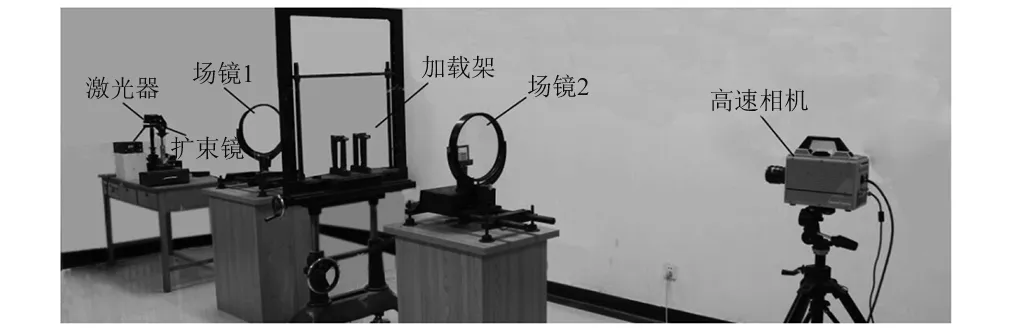

图2所示为本试验采用的新型数字激光动态焦散线实验系统[15]。该试验系统采用Photron公司生产的Fastcam-SA5(16 G)型高速相机,相机的最大拍摄速度达到1 000 000 fps,即每秒最多可采集的数码照片达到1 000 000张,可实现对爆炸等超动态问题的实验采集与分析。此外,光源采用的是固体绿色激光器,最大功率为200 mW,与高速相机的匹配波长为532 nm。

图2 新型数字激光动态焦散线试验系统Fig.2 The new test system of digital laser dynamic caustics

图3所示为本试验采用的延时起爆装置MD-2000多通道脉冲点火器,通过高压放电完成对炸药的起爆,共有6个起爆通道,本试验采用前3个通道。将通道2、通道3分别与炮孔2、炮孔3连接,延时均设置为0 μs;将通道1与炮孔1连接,在试件A中将延时设置为20 μs,在试件B中将延时设置为40 μs。

图3 多通道脉冲点火器Fig.3 Multi channel pulse ignitor

2 试件破坏形态与过程

2.1 试件破坏形态

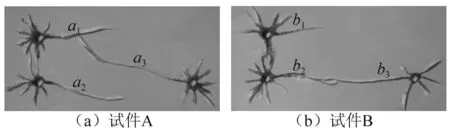

图4所示为试件的破坏形态,在爆炸荷载作用下,均沿切槽方向产生一条较长的爆生主裂纹,炮孔周边产生数条较短的爆生次裂纹。通过观察可以发现,对于试件A和试件B,炮孔1和炮孔2处产生的爆生主裂纹的形态基本相似,向外侧偏转;炮孔3处的爆生主裂纹形态差异较大,爆生主裂纹a3扩展曲折,在裂纹扩展后期向主裂纹a1处明显偏转,而爆生主裂纹b3则相对平直,裂纹扩展后期与主裂纹b2勾连并相互延伸。主裂纹a3的扩展长度明显大于主裂纹b3的,且扩展路径更为曲折。

可见,炮孔1起爆的延时时间对炮孔3处的爆生主裂纹扩展形态具有显著的影响。对于试件B,炮孔1的延时时间为40 μs,炮孔3处爆生主裂纹扩展形态与相关文献[16](仅有炮孔2和炮孔3,并同时起爆)的爆生裂纹形态基本一致;就裂纹扩展形态而言,40 μs延时起爆的炮孔1对另外两个炮孔处爆生主裂纹的扩展并无明显影响。对于试件A,炮孔1的延时时间为20 μs,相较而言,炮孔3处主裂纹扩展路径发生显著改变。故炮孔1处较短时间的延时爆破使得炮孔3处爆生主裂纹扩展路径发生显著偏转;而相应较长时间的延时爆破对爆生主裂纹的扩展形态影响甚微。

图4 试件破坏形态Fig.4 Failure modes of specimens

2.2 试件破坏过程

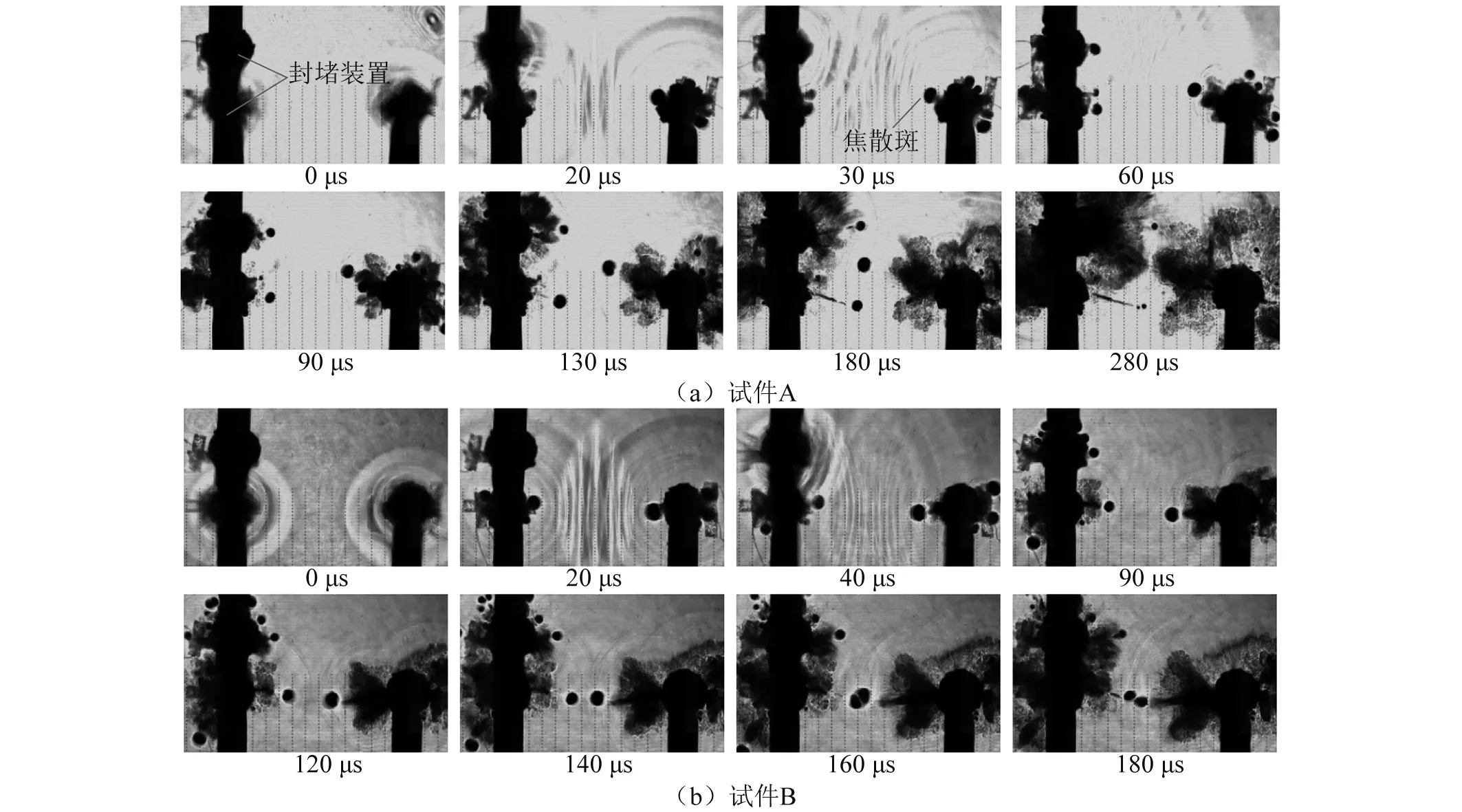

图5所示为试件A和试件B爆生主裂纹扩展过程的动态焦散线照片。为了充分发挥炸药起爆后产生的爆生气体和爆炸应力波对PMMA介质的作用效应,炮孔两侧均采用特质的封堵装置夹持,因而对高速相机的视场有一定的遮盖。切槽处起裂的爆生裂纹扩展的最初阶段未能被完整捕捉,当裂纹扩展离开封堵装置边缘以后的全部过程均能被完整记录。

对于试件A:0 μs时,炮孔2、炮孔3同时起爆,爆炸应力波的圆形波阵面在试件中扩散传播; 20 μs时,相向传播的两个波阵面相遇并叠加,与此同时,炮孔1起爆,注意到炮孔1周边的应力场也受到了炮孔2的爆炸应力波的影响; 30 μs时,爆生主裂纹a3的焦散斑出现在视场中,3个炮孔产生的爆炸应力波在试件中部发生复杂的干涉,显著影响了爆生主裂纹的受力状态;60 μs时,爆生主裂纹a1、a2的焦散斑也在视场中出现,可以发现,主裂纹a3尖端的焦散斑尺寸明显大于主裂纹a1、a2的,说明主裂纹a3尖端的应力集中程度更强。随后,爆生主裂纹持续扩展; 180 μs时,主裂纹大致扩展到试件中部位置,主裂纹a3依然保持着对主裂纹a1、a2的能量优势。此后,主裂纹a1、a2趋于止裂,主裂纹a3向主裂纹a1处发生明显的偏转,于280 μs趋于止裂。

对于试件B:类似的,0 μs时,炮孔2、炮孔3同时起爆; 40 μs时,炮孔1起爆,爆炸应力波的干涉程度较之试件A的较弱,此后,爆生主裂纹持续扩展,同样可以发现,爆生主裂纹b3尖端的焦散斑尺寸明显大于主裂纹b1、b2的,主裂纹b3、b2继续相向扩展; 160 μs时,二者相遇,主裂纹端部的焦散斑变形明显,随后掠过彼此并扩展; 180 μs时,爆生主裂纹均趋于止裂,相较而言,爆生主裂纹的扩展时间明显小于试件A的爆生主裂纹扩展时间。

图5 试件破坏过程的动态焦散线照片Fig.5 Dynamic caustic photos of specimens during failure

3 爆生主裂纹扩展分析

3.1 爆生主裂纹扩展的运动分析

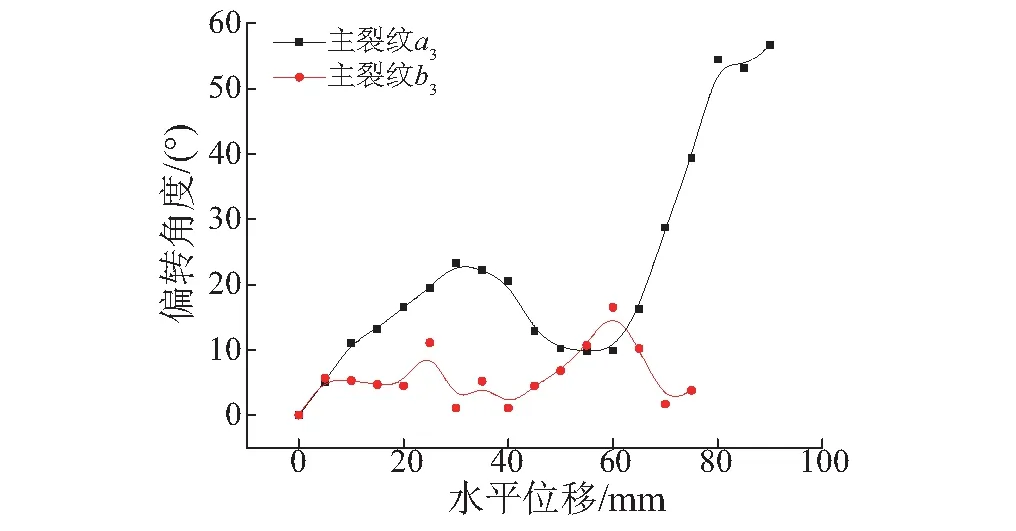

经过测量,试件A的爆生主裂纹a3的水平位移为90 mm, 试件B的爆生主裂纹b3的水平位移为75 mm。图6所示为裂纹扩展的偏转角度与水平位移的关系,可以看出,偏转角度随着水平位移的增加呈现波动变化。对于主裂纹a3,裂纹起裂后,偏转角度逐渐增大,30 mm之后,偏转角度逐渐减小;60 mm后,偏转角度急剧增长,直至止裂;主裂纹a3的最大偏转角度为56.6°。对于主裂纹b3,偏转角度的变化较为平缓,水平位移60 mm时,偏转角度达到最大值,为16.5°;随后偏转角度逐渐减小直至止裂。

图6 裂纹扩展的偏转角度与水平位移的关系Fig.6 Crack deflection angle with horizontal displacement during propagation

图7所示为爆生主裂纹a3、b3扩展的水平速度和竖直速度随时间变化的图像,速度值的测量和计算参考相关文献[17]。对于竖直速度vy,定义竖直向上为正值,竖直向下为负值。从图中可以看出,速度变化比较震荡,水平速度vx整体波动减小,竖直速度vy整体波动增大。主裂纹a3水平速度vx在170 μs达到最大值,为395.82 m/s;竖直速度vy在250 μs达到最大值,为252.18 m/s。主裂纹b3水平速度vx在170 μs达到最大值,为426 m/s;竖直速度vy在160 μs达到最大值,为125.82 m/s。

图7 裂纹扩展的速度与时间的关系Fig.7 Crack velocity with time during propagation

表1所示为试件A和试件B各爆生主裂纹的竖向偏移值和偏移方向,表中“↑”表示偏移方向竖直向上,“↓”表示偏移方向竖直向下。爆生主裂纹a3的竖向偏移值达到47.34 mm,而爆生主裂纹b3的竖向偏移值只有4.24 mm。可见,延时为20 μs的炮孔3处的爆生主裂纹竖向偏移值明显大于延时为40 μs的情况,炮孔3处的爆生主裂纹竖向偏移值与延时时间表现出很强的相关性。

表1 各爆生主裂纹的竖向偏移值和偏移方向

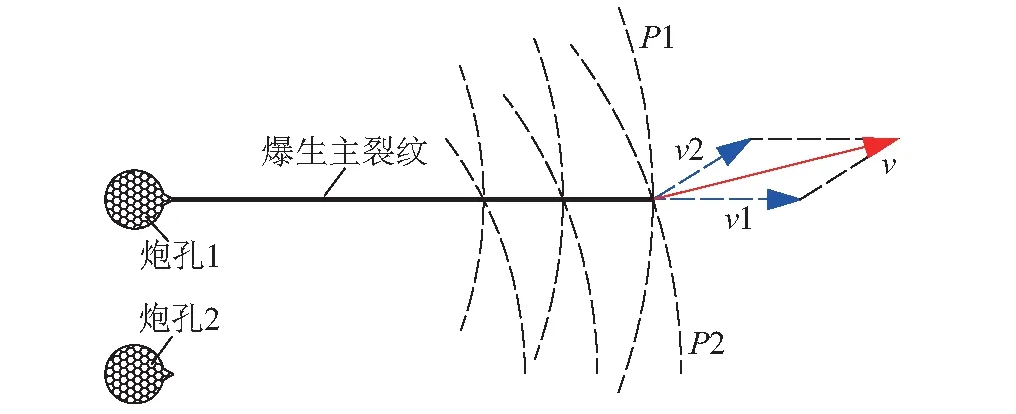

3.2 爆生主裂纹扩展的应力分析

图8所示为爆炸应力波作用下由炮孔1处萌生并发展的爆生主裂纹运动趋势图示。炮孔1起爆后产生以炮孔1为圆心的圆形波阵面P1,在刚起裂的爆生主裂纹的端部产生一对拉应力,形成v1方向的运动趋势。同理,炮孔2起爆后产生以炮孔2为圆心的圆形波阵面P2,在爆生主裂纹的端部也产生一对拉应力作用,形成v2方向的运动趋势。v1和v2的合成方向v即为爆生主裂纹的实际运动方向,这为炮孔1处的爆生主裂纹的发生向上偏移的运动提供了初步解释。那么,对于炮孔2处的爆生主裂纹的运动可以给出类似的分析,可以解释炮孔2处的爆生主裂纹发生向下偏移的运动特征。由于炮孔3的距离相对较远,影响有限,在此分析过程中忽略了炮孔3处产生的爆炸应力波对爆生主裂纹的影响。

图8 炮孔1处爆生主裂纹运动趋势图示Fig.8 Sketch map of blasting induced main crack motional tendency at borehole 1

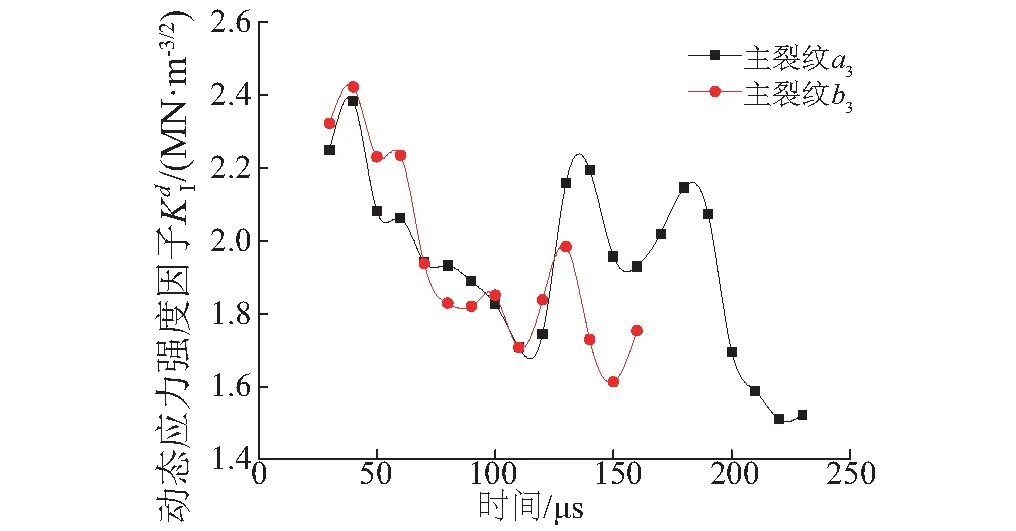

图9 裂纹扩展的动态应力强度因子与时间的关系Fig.9 Dynamic stress intensity factor with time of crack tip during propagation

4 结 论

炮孔1和炮孔2的布置方式使得炮孔切槽处爆生主裂纹的扩展发生明显偏移。可见,在定向断裂控制爆破中,两个或多个切槽炮孔同向并排起爆会使得爆生主裂纹的扩展偏离切槽方向,影响定向断裂效果,应尽量避免。

[ 1 ] 杜云贵,张志呈,李通林. 切槽爆破中V形切槽产生的力学效应研究[J]. 爆炸与冲击, 1991, 11(1): 26-30.

DU Yungui, ZHANG Zhicheng, LI Tonglin. Studies on the mechanical effects produced by the V-shaped notch borehole blasting [J]. Explosion and Shock Waves, 1991, 11(1): 26-30.

[ 2 ] 宗琦. 岩石炮孔预切槽爆破断裂成缝机理研究[J]. 岩土工程学报, 1998, 20(1): 30-33.

ZONG Qi. Investigations into mechanism of crack formation for grooved hole-well blasting[J]. Chinese Journal of Geotechnical Engineering, 1998, 20(1): 30-33.

[ 3 ] 李清,王平虎,杨仁树,等. 切槽孔爆破动态力学特征的动焦散线实验[J]. 爆炸与冲击, 2009, 29(4): 413-418.

LI Qing, WANG Pinghu, YANG Renshu, et al. Experimental investigation on dynamic mechanical behaviors of cracks induced by V-notch borehole blasting with dynamic caustics[J]. Explosion and Shock Waves, 2009, 29(4): 413-418.

[ 4 ] 杨仁树,高祥涛,陈程,等. 切缝药包爆炸波传播机制实验研究[J]. 煤炭学报, 2014, 39(8): 1434-1440.

YANG Renshu, GAO Xiangtao, CHEN Cheng, et al. Experimental study on blast wave propagation mechanics of split-tube charge holders[J]. Journal of China Coal Society, 2014, 39(8): 1434-1440.

[ 5 ] 罗勇,沈兆武. 切缝药包岩石定向断裂爆破的研究[J]. 振动与冲击, 2006, 25(4): 155-158.

LUO Yong, SHEN Zhaowu. Study on the directional fracture controlled blasting with slit-charge in rock[J]. Journal of Vibration and Shock, 2006, 25(4): 155-158.

[ 6 ] 史秀志, 邱贤阳, 周健,等. 超大断面高天井短微差类球状药包爆破成井技术与工程实例[J]. 岩石力学与工程学报, 2016, 35(8): 1659-1667.

SHI Xiuzhi, QIU Xianyang , ZHOU Jian, et al. Technology and case study of ultra-large section and high shaft excavation by short-millisecond spherical blasting[J]. Chinese Journal of Rock Mechanics and Engineering, 2016, 35(8): 1659-1667.

[ 7 ] 李铮, 何川, 汪波,等. 城市隧道穿越复合地层的合理微差时间间隔[J]. 爆炸与冲击, 2016, 36(1):93-100.

LI Zheng, HE Chuan, WANG Bo, et al. Optimal microsecond time interval of urban tunnel passing through complex strata [J]. Explosion and Shock Waves, 2016, 36(1): 93-100.

[ 8 ] 岳中文, 郭洋, 王煦,等. 起爆时差对孔间裂纹扩展影响的动焦散实验研究[J]. 岩石力学与工程学报, 2015, 34(11): 2293-2300.

YUE Zhongwen,GUO Yang,WANG Xu, et al. Dynamic caustics study of influence of delayed initiation on crack propagation between boreholes [J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(11): 2293-2300.

[ 9 ] 苏先基,刘承. 焦散线实验方法综述[J]. 实验力学, 1987, 2(2): 1-27.

SU Xianji, LIU Cheng. Summary of caustics experiment method[J]. Journal of Experimental Mechanics, 1987, 2(2): 1-27.

[10] PAPADOPOULOS G A. Fracture mechanics: the experimental method of caustics and the Det.-criterion of fracture [M]. New York:Springer-Verlag,1992: 134-204.

[11] KUTTER H K, FAIRHURST C. On the fracture process in blasting[J]. International Journal of Rock Mechanics & Mining Science, 1971, 8(3): 181-202.

[12] ROSSMANITH H P, DAEHNKE A, NASMILLNER R E K, et al. Fracture mechanics applications to drilling and blasting[J]. Fatigue & Fracture of Engineering Materials & Structures, 1997, 20(11): 1617-1636.

[13] 刘承, 苏先基. 裂纹扩展速度对焦散线的影响和动态应力光学常数的测定[J]. 实验力学, 1988, 3(2): 109-118.

LIU Cheng, SU Xianji. On the caustics influenced by the crack propagating speed and determination of the dynamic stress optical constants [J]. Journal of Experimental Mechanics, 1988, 3(2): 109-118.

[14] 杨仁树, 丁晨曦, 杨立云,等. 动态爆生裂纹相互影响的试验研究[J]. 爆破, 2016, 33(2): 1-5.

YANG Renshu, DING Chenxi, YANG Liyun, et al. Experimental study on interaction effect of dynamic cracks induced by blast [J]. Blasting, 2016, 33(2): 1-5.

[15] 杨立云, 杨仁树,许鹏. 新型数字激光动态焦散线实验系统及其应用[J]. 中国矿业大学学报,2013,42(2): 188-194.

YANG Liyun, YANG Renshu, XU Peng.Caustics method combined with laser & digital high-speed camera and its applications[J]. Journal of China University of Mining & Technology, 2013,42(2): 188-194.

[16] 杨仁树,王雁冰,岳中文,等. 定向断裂双孔爆破裂纹扩展的动态行为[J]. 爆炸与冲击, 2013,33(6): 631-637.

YANG Renshu, WANG Yanbing, YUE Zhongwen, et al. Dynamic behaviors of crack propagation in directional fracture blasting with two holes[J]. Explosion and Shock Waves, 2013,33(6): 631-637.

[17] 李清,张迪,杨阳,等.含单侧预制裂纹梁的冲击动态断裂过程试验研究[J].振动与冲击,2015,34(4): 205-210.

LI Qing, ZHANG Di, YANG Yang, et al. Dynamic fracture tests for a beam containing unilateral pre-existing cracks under impact loads[J]. Journal of Vibration and Shock, 2015,34(4): 205-210.

[18] TAKAHASHI K, ARAKAWA K. Dependence of crack acceleration on the dynamic stress intensity factor in polymers [J]. Experimental Mechanics, 1987, 27(2): 195-199.

[19] LAGARDE A. Static and dynamic photoelasticity and caustics recent developments [M]. New York: Springer-Verlag, 1987: 407-522.