深度学习算法在智能装备中的应用*

2018-01-23沈玉玲杨俊杰丘盛昌

□沈玉玲 □杨俊杰 □丘盛昌

上海电气集团股份有限公司 中央研究院 上海 200070

1 研究背景

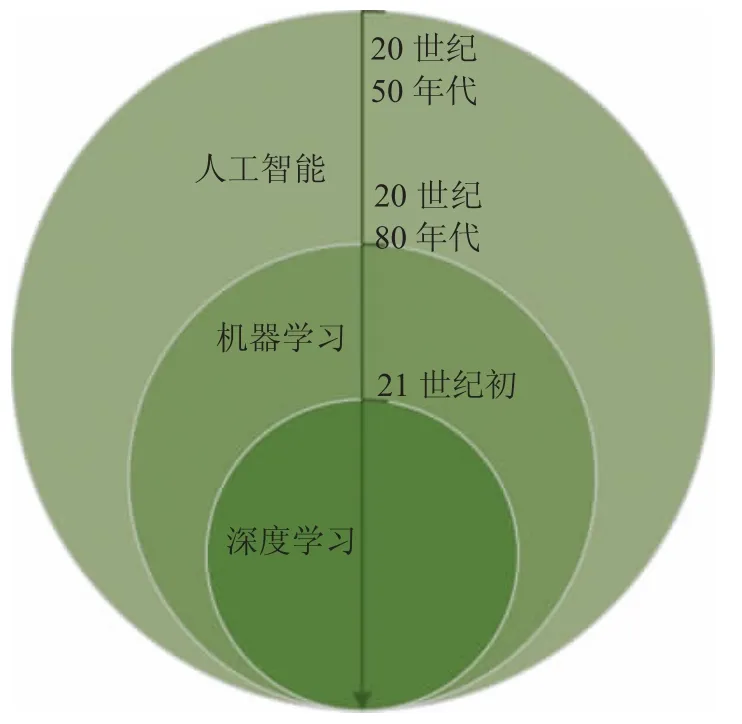

20世纪50年代,人工智能概念被提出。直到近十年,人工智能才得到了爆发式发展,这主要归功于大数据技术、云计算和图形处理器技术的突破。实现人工智能的方法称之为机器学习,可以利用大量数据和算法的自我练习,从而获取某种认知技能。传统的机器学习算法有决策树、归纳逻辑、聚类和强化学习等,这些经典的浅层算法在语言、文字和数字识别分类方面具有很好的辨识效果,但无法有效地解决线性不可分问题,容易出现局部最优和过度拟合现象[1-2]。2006年,深度学习概念出现,突破了技术瓶颈,成为实现机器学习的有效方法。从人工智能到深度学习,人工智能技术发展进程如图1所示。目前,众多互联网公司和科研机构都投身于深度学习理论及应用的研究,深度学习已成为最热门的人工智能研究领域之一。

图1 人工智能技术发展进程

2 深度学习算法概述

深度学习是实现机器学习的有效方法,采用无监督式或半监督式方法对数据进行表征学习。经常使用的深度学习算法开源软件框架有八种,分别为TensorFlow、Torch、Caffe、Theano、Deeplearning4j、MXNet、Chainer、ConvNetJS),每种软件框架在网络与模型能力、可扩展性、硬件利用率和跨平台等方面各有优势,选择何种软件框架取决于应用场景与开发者的自身需求。

近几年来,深度学习在计算机视觉领域取得了巨大成功,尤其是在图像识别、语音识别、自然语言处理、信息搜索及生物信息学等方面表现优异,与此同时,深度学习在机器人视觉领域的应用前景也越来越被关注。

3 深度学习算法应用方向

3.1 工件分拣

机器人等智能装备与视觉技术的结合已经屡见不鲜[3-4],机器人通过模式学习、特征分析、形状匹配等传统图像识别方法,已可实现对工件的快速识别及定位,尤其是在工件分拣工序中取得成功应用,大幅提升了工作效率,并节省了人工成本。然而,针对复杂工件的自动分拣,传统的图像识别算法却很难实现,定位精度、识别准确性及实时性等方面均面临挑战。深度学习不仅可以提升工件分拣的快速性与准确性,还可以实现工件表面缺陷识别与标注、次品分拣及工件装配检查等。

在工件分拣方面,最常用的方法是深度学习与图像处理技术的结合。由机器人视觉系统获取图像信息,再经灰度化、滤波、最大类间方差法二值化等图像处理过程,应用已训练好的深度学习网络对目标进行定位分类,可实现工件的快速准确识别。这种深度学习的视觉识别及定位算法[5-6],直接从目标抓取位置判别这一本质问题入手,通过深度学习网络实现抓取位姿的最优判别,在不同形状和不同摆放方向的工件判别、定位与抓取测试中,均取得良好的效果。

第二种方法是利用增强学习技术使机器人在应用场景中进行自主学习,无需任何关于环境的先验知识,通过端对端训练,在不断尝试、犯错的过程中学习新技能。发那科公司利用深度学习实现机器臂免示教散件分拣,在不向系统输入任何工件吸附部位的前提下,仅基于深度学习网络不断试错,耗时8 h,完成了5 000份样本的学习,将分拣的成功率提高了90%。

3.2 控制规划

深度学习在控制领域的研究已经覆盖了控制系统的各个环节,从传感器状态的特征提取,到被控对象的系统参数辨识,再到控制器策略的解算,均有展现深度学习优势的空间。其中,深度学习在控制目标识别过程中的应用案例比较常见,如在机械手抓取物体的过程中对被抓取物体位置的识别等[7-9]。

利用深度学习进行控制策略的解算,相关文献中研究成果越来越多。有学者尝试用深度置信网络(DBN)模型代替比例积分微分(PID)控制器,DBN的网络参数通过PID控制器的输入输出数据进行训练得出。训练完成后的DBN模型代替PID控制器,试验结果虽然显示DBN的控制性能与传统PID控制器相比并未占优势,但是印证了深度学习模型作为控制器应用的可能性。

在运动控制方面,深度学习在移动机器人路径规划方面已有应用。区别于传统的路径规划方法,应用深度学习并非解决优化问题,而是利用深度学习的自行学习特征,结合端对端架构,直接用图像输入控制机器人运动,输出路径序列。

3.3 故障诊断与预测

由于大型装备内部部件之间有错综复杂的耦合关系,运用传统故障诊断方法对单一设备或系统进行建模分析,很容易出现误诊和漏诊。鉴于深度学习算法在特征提取与模式识别等方面的显著优势,许多专家学者不断尝试将深度学习用于解决不同领域的技术难题。目前,深度学习算法已成功应用于发电机、齿轮箱、飞机、变压器、滚动轴承等工业系统或装备的故障诊断中[10-11]。

经典的深度学习基本模型框架,包括卷积神经网络(RNN)、DBN和递归神经网络(CNN)等,均可实现故障诊断[12]。CNN和DBN都非常擅长处理大数据,而从海量数据中进行特征识别,提取蕴含的信息,正是未来深度学习故障诊断的热点方向。RNN的特点在于充分考虑了数据样本之间的关联性,相对其它方法,大大提高了故障诊断的效率,非常适合处理复杂装备和系统的实时故障诊断问题。

除此之外,利用深度学习算法进行智能装备的健康趋势预测,提前对装备故障进行预警,也是值得关注的应用方向之一。

3.4 智能机器人

智能机器人需要具备三要素:感觉、运动和思考,即能够感受周围的环境状态,通过获取的信息,进行主动思考,并作出反应性动作。能够自主判断、推理和规划是智能机器人发展的终极目标。智能机器人涉及多学科的先进技术,包括运动学、动力学、传感与控制、模式识别、人工智能等,深度学习等人工智能技术为机器人的智能化发展提供了新思路[13-14]。

在机器人感知系统中,可充分发挥深度学习在图像识别、语音及语义识别方面的技术优势,进行目标的识别跟踪或障碍物的主动规避。在机器人的运动控制系统中,可通过端对端学习进行运动路径的规划设计。在机器人的思考环节,通过强化学习,引入奖励函数,对机器人在给定环境下的行为反应进行评分反馈,从而达到引导思考和决策的目的。

4 应用难点

深度学习算法在智能装备中的应用,机遇与挑战并存,有不少亟待解决的瓶颈问题。

4.1 训练样本库

近年来,深度学习技术在无人驾驶等应用领域得到了迅猛发展,这些领域均有足够的样本数据来训练机器学习模型,而深度学习技术在智能装备中的应用相对滞后,其中一个原因就是缺少样本数据。以训练机器人的抓握能力为例,首先要建立一个机器学习模型,使机器人能够自动学习如何操纵对象。机器人在持续练习过程中所输出的产品就是数据库,可以充当机器学习的训练样本库,用以训练其它同类型机器人来抓握同样的物体。

在基于深度学习的机器人控制中,数据量是保证机器人能够完成复杂任务的关键因素,仅仅是为了同一款机器人的机械手平面抓取问题,就要收集近百万次抓取动作数据。一次完整的训练耗时较长,在此过程中如果机器发生故障或试验条件发生变化,均会对训练样本库的采集造成影响。之所以要耗费大量的时间采集训练数据,是因为通过深度学习训练出来的权重含义不明,只能用在同一个机器人上执行同一项任务,技术迁移的难度很大,进而限制了深度学习技术在机器人中的应用进程。

4.2 控制性能评估

通常情况下,利用深度学习进行控制策略解算,前提是该控制问题是可观的,即只要足够的给定数据,学习过程一定是收敛的。目前还无相关研究对可观性问题进行理论性描述。此外,在一些特定情境下,深度学习无法保证达到期望的控制目标,在控制层面缺乏严谨的理论支撑。机器人技术研究者要做的是提出先验约束和模型约束,而深度学习则是之后再去解决这些约束造成的问题,主张将深度框架和先验模型相结合。

虽然深度学习在控制领域的研究内容已十分广泛,但整体来看,理论研究仍很欠缺。对于基于深度学习的控制系统,其控制性能很难评估分析,即便是表现出一定的控制效果,也无法保证控制性能的鲁棒稳定性,这同时为深度控制理论的研究指明了方向。

4.3 硬件性能约束

与传统机器学习方法相比,深度学习在精度方面有较大优势,但当面临高清和实时应用时,深度学习算法将大大受到硬件性能的约束。深度学习时,硬件除了要满足矩阵相乘、卷积、循环层和全局规约4种基本运算的性能要求外,还要满足数据级别和流程化的并行性、高内存带宽、多线程等特性。

一直以来,英伟达公司的大规模并行图形处理器和专用编程框架占据着深度学习硬件市场的主导地位,其它公司也陆续推出用于深度学习的加速硬件,如谷歌和高通等。目前,深度学习暂无统一的硬件处理架构。总之,是否采用深度学习来提升智能装备的性能,取决于具体的应用场景需求及硬件成本等因素的综合考量。

5 结论

深度学习理论在不断发展中,新的应用领域不断被开拓,如机器人、数据挖掘等,网络架构和训练方法在应用过程中不断被优化,同时对硬件设备的要求也会越来越低。虽然目前深度学习尚未成为大型系统的一部分,但毋庸置疑,深度学习算法作为数据与决策之间的桥梁,未来一定会在提升装备智能化过程中发挥重要作用。

[1]尹宝才,王文通,王立春.深度学习研究综述[J].北京工业大学学报,2015,41(1):48-59.

[2]胡侯立,魏维,胡蒙娜.深度学习算法的原理及应用[J].信息技术,2015(2):175-177.

[3]王企远.机器视觉在工件识别和干涉检测中的应用[J].上海电气技术,2014,7(2):28-32.

[4]郑西点,袁浩巍,杜正阳,等.一种高速视觉实时定位与跟踪系统的研制[J].上海电气技术,2015,8(1):25-30.

[5]伍锡如,黄国明,孙立宁.基于深度学习的工业分拣机器人快速视觉识别与定位算法[J].机器人,2016,38(6):711-719.

[6]王汉飞,刁燕,罗华,等.微创手术机器人灵活工作空间的分析与优化[J].机械制造,2016,54(6):23-25.

[7]任浩,屈剑锋,柴毅,等.深度学习在故障诊断领域中的研究现状与挑战[J].控制与决策,2017,32(8):1345-1358.

[8]刘培炎,吴松,付荣华,等.柔性机械手抓取能力影响因素的研究[J].机械制造,2017,55(2):6-9,12.

[9]张雪艳,梁工谦,董仲慧.基于改进自适应遗传算法的柔性作业车间调度问题研究[J].机械制造,2016,54(6):1-4,33.

[10]王立凤.基于神经网络的滚动轴承故障诊断[J].装备机械,2017(1):64-67.

[11]禹华军.风力发电机组中的振动监测与分析[J].装备机械,2011(3):52-56.

[12]段艳杰,吕宜生,张杰,等.深度学习在控制领域的研究现状与展望[J].自动化学报,2016,42(5):643-654.

[13]张小俊,刘欢欢,赵少魁,等.机器人智能化研究的关键技术与发展展望[J].机械设计,2016,33(8):1-7.

[14]朱勇,韦鹏,高诚,等.智能型机器人在车顶外板涂胶上的应用[J].装备机械,2010(2):30-33.