钠硫电池陶瓷-金属扩散焊接技术研究与应用*

2018-01-23潘红涛周日生

□ 潘红涛 □ 刘 宇 □ 周日生

1.上海电气钠硫储能技术有限公司 上海 201815 2.上海钠硫储能系统工程技术研究中心 上海 201815

1 研究背景

钠硫电池被认为是最具有应用前景的大容量储能电池,分别以硫和金属钠为正、负极材料,以钠离子导体β"-Al2O3陶瓷管为电解质。钠硫电池具有比能量高、充放电效率高、可大电流充放电、寿命长、原料来源容易、运行费用低、维护较方便等优点,适合电力储能使用[1-4],其工作温度为300~350℃,在该温度下,正负极材料均为液态。为了确保正负极活性物质与外界空气隔绝,在结构上必须要求钠硫电池为全密封结构[5-8],其中,陶瓷-金属的封接是核心技术,也是制约钠硫电池产业化的关键技术难题。由于陶瓷与金属的线膨胀系数相差较大,若选材不合理或封接结构不当,在进行陶瓷-金属封接或钠硫电池在运行过程中,封接面会发生泄漏损坏,造成钠硫电池短路甚至烧毁。

前期钠硫电池主要采用α-Al2O3陶瓷与316L不锈钢封接技术,但在生产过程中封接合格率较低,且组装的钠硫电池在长期高温环境下运行也会发生陶瓷-不锈钢封接泄漏。因此,在陶瓷-不锈钢封接技术的基础上,笔者开展了对陶瓷-金属封接的研究,并对封接结构做了进一步优化改进,同时为陶瓷-金属扩散焊接工艺配备了耐高温、低压力、高可靠性的预压弹簧工装。

2 陶瓷-金属扩散焊接概述

2.1 设备

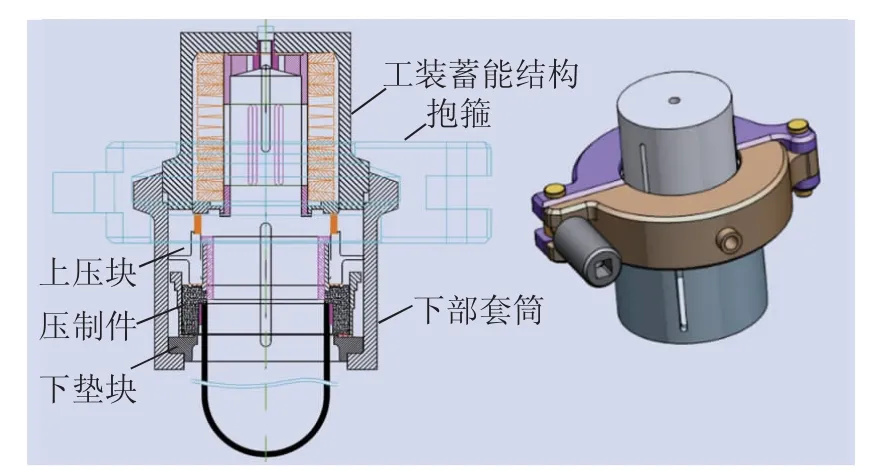

预压弹簧工装为封接件提供扩散焊接的压力,钎焊炉提供扩散焊接的真空度和高温环境。图1为预压弹簧工装示意图。

图1 预压弹簧工装示意图

2.2 材料及结构

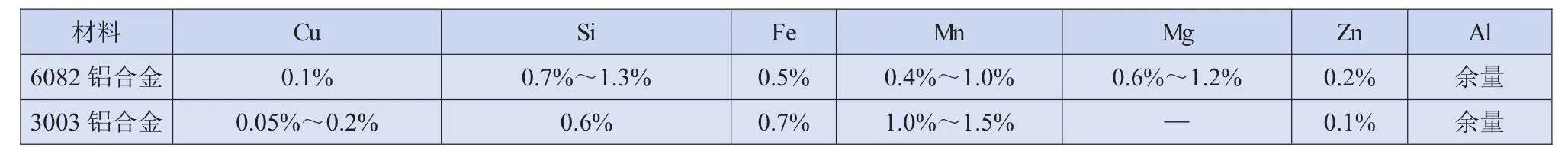

采用3003铝合金作为封接基体材料代替316L不锈钢,以6082铝合金作为封接中间材料代替纯铝,两种材料的主要成分见表1。

表1 材料成分

如表2所示,铝合金与316L不锈钢相比,线膨胀系数更大,但由于铝合金具有更好的塑性,加之铝合金与陶瓷扩散焊接性能更好,且所选铝合金可耐熔融态金属钠腐蚀[9],因此在陶瓷-金属封接结构改进研究中,采用陶瓷-铝合金进行扩散焊接。

表2 不同材料热膨胀系数对比

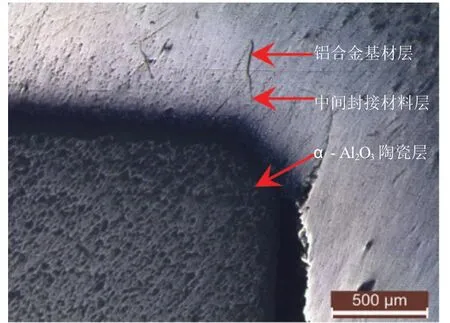

陶瓷-铝合金的焊接结构为三明治结构,即焊接基体材料为α-Al2O3陶瓷和3003铝合金,中间封接材料为6082铝合金,如图2所示。

图2 陶瓷-铝合金焊接结构

2.3 焊接工艺

扩散焊接是在一定温度和压力下保持一段时间,使接触面之间的原子相互扩散形成连接的一种焊接方法。影响扩散焊接过程和接头质量的主要因素是温度、压力、扩散时间、表面粗糙度等。通常来说,焊接温度越高,原子扩散越快,真空度越高,扩散焊接过程中零件受氧化程度就越低,也就越利于焊接[10-11]。

3 应用结果与讨论

对于陶瓷-金属封接而言,封接件气密性、封接强度、抗热循环性能是评价封接性能的重要因素,而对于陶瓷-铝合金扩散焊接而言,封接强度的可靠性是影响钠硫电池性能的关键因素。

3.1 不同材料对比

图3为钠硫电池中陶瓷-金属封接件强度内水压爆破测试结果,可见陶瓷-铝合金封接件性能的一致性和可靠性都明显优于陶瓷-不锈钢封接件,这是因为6082铝合金作为封接中间材料,在与陶瓷的封接面中形成镁铝尖晶石结构,进而形成很好的冶金结合[8];与此同时,6082铝合金与3003铝合金的封接面中两者共熔为一体。图4所示为陶瓷-铝合金封接截面显微图。在进行内水压爆破测试时,泄压位置为母材,即激光焊接热影响区位置,内水压爆破测试后的陶瓷-铝合金焊接件如图5所示。

图3 陶瓷-金属封接件强度内水压爆破测试结果

图4 陶瓷-铝合金封接截面显微图

图5 内水压爆破测试后陶瓷-铝合金焊接件

3.2 封接结构

虽然铝合金与陶瓷封接性能较好,但由于铝合金膨胀系数基本是陶瓷的4倍,在钠硫电池长期温度变化过程中,封接部位易损坏,因此,为了提高陶瓷-铝合金扩散焊接性能,在封接结构中的铝合金层增加与陶瓷封接的应力补偿环,这样可以加强钠硫电池在温度变化过程中封接部位的性能。图6(a)为陶瓷-铝合金封接结构件,经过5次高温冲击后,铝合金处开始有微裂纹出现。图6(b)为负极侧增加应力补偿环的陶瓷-铝合金封接结构件,经过近300次高温热冲击试验后,封接面未出现任何异常,表明应力补偿环结构可有效提高封接件负极侧耐高温冲击性能,使产品可靠性更高。

图6 陶瓷-铝合金封接件结构剖面图

3.3 焊接工艺

在钠硫电池陶瓷-铝合金扩散焊接研究中,对封接零件的清洗有严格要求,表面不得有污物残留,也不允许氧化。此外,焊接加热过程中,对真空度的控制是关键因素,在进行焊接工艺改进试验时,所有加热过程中的真空度不得低于2×10-2Pa。试验中,对陶瓷-铝合金焊接件进行拉伸强度测试[12]和内水压爆破测试。

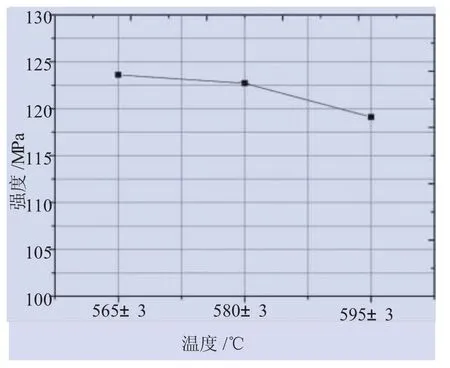

3.3.1 温度

图7为不同温度下负极侧增加应力补偿环结构后的焊接试验结果,可见,当温度为565~595℃时,封接性能较为接近。较宽的允许温度范围,大大降低了工艺要求,利于产业化应用。当温度低于565℃时,弹簧工装提供的扩散焊接预压力难以使封接件有效焊接。当温度高于595℃时,由于铝合金晶粒会有明显增大,不利于提升封接性能。

图7 不同温度下封接件强度试验结果

3.3.2 压力

图8为不同扩散焊接压力下焊接试验结果,可见,当扩散焊接压力不低于15 MPa时,封接性能较为接近。较宽的扩散焊接压力范围,大大降低了工艺要求,利于产业化应用。当扩散焊接压力低于15 MPa时,弹簧工装提供的扩散焊接压力难以满足封接件有效焊接要求。在扩散焊接过程中,弹簧工装力会受到受力方式、尺寸变化及高温的影响,实际力的大小会大大低于预压时力的大小,预压弹簧工装提供的压力越大,对弹簧的要求越高,因此,在实际使用过程中,可选择略高于封接使用要求的弹簧。

图8 不同扩散焊接压力下封接件强度试验结果

3.3.3 预压弹簧工装

图9为采用预压弹簧工装后封接件内水压爆破测试结果,在测试过程中,为了验证结果的可靠性,扩大了样本容量,且部分测试结果超过了6.0 MPa。在测试过程中,爆破位置均为铝合金母材。测试表明,采用预压弹簧工装进行扩散焊接得到的封接件,其可靠性和一致性均较好,能满足规模化应用。

图9 预压弹簧工装封接件内水爆破测试结果

3.4 应用情况

陶瓷-金属扩散焊接技术已用于钠硫电池的批量试生产,封接的可靠性较原陶瓷-不锈钢封接技术有显著提高,试制合格率达99.0%。崇明200 kW示范电站中使用这一技术生产的近1 000个钠硫电池,在300~350℃工作温度下运行近1年,封接位置未出现任何异常。图10为增加应力补偿环前后封接部位经过300次高温热冲击后的剖面图,可见增加应力补偿环后封接部位未出现任何异常。

图10 封接部位300次高温热冲击后剖面图

通过陶瓷-金属扩散焊接技术的应用,显著提高了钠硫电池在运行过程中的可靠性,从而为纳硫电池长期充放电循环使用提供保障。

4 结论

(1)采用3003铝合金代替316L不锈钢作为封接基体材料,采用6082铝合金代替纯铝作为封接中间材料,封接可靠性明显提高。

(2)分别对增加应力补偿环前后的陶瓷-铝合金封接进行研究,两种结构封接性能均明显好于陶瓷-不锈钢封接,其中,增加应力补偿环的陶瓷-铝合金封接性能更佳。

(3)增加应力补偿环的陶瓷-铝合金封接件,在温度565~595℃、扩散焊接压力不低于15 MPa时具有良好的性能,封接范围较宽。

(4)采用预压弹簧工装进行扩散焊接得到的钠硫电池产品,可靠性和一致性都非常理想。目前,陶瓷-金属扩散焊接已投入小批量产业化生产,产品在实际充放电循环中已经受了近5 000 h的考验。

[1]SUDWORTH J L,TILEY A R.The Sodium Sulfur Battery[M].Berlin:Springer,1985.

[2]曹佳弟,周懿.钠硫电池中金属与陶瓷的密封研究[J].材料科学与工艺,1997,5(2):67-71.

[3]韩金铎,刘宇,温兆银,等.钠硫电池金属陶瓷焊接关键技术的研究[J].上海电气技术,2016,9(3):1-3.

[4]徐青,李郝林,曾乐才.钠硫电池焊接工艺的研究[J].装备机械,2012(4):60-64.

[5]MIN J K,STACKPOOL M,SHIN C H,et al.Cell Safety Analysis of a Molten Sodium-sulfur Battery under Failure Mode from a Fracture in the Solid Electrolyte[J].Journal of Power Sources,2015,293:835-845.

[6]JUNG K Y,LEE S K,PARK Y C,et al.Finite Element Analysis Study on the Thermomechanical Stability of Thermal Compression Bonding(TCB)Joints in Tubular Sodium Sulfur Cells[J].Journal of Power Sources,2014,250:1-14.

[7]宋树丰,阴宛珊,卢苇.钠硫电池研发关键问题[J].东方电气评论,2016,25(4):28-33.

[8]卢军,王琦,王静.钠硫电池中与陶瓷封接的金属材料研究[J].热处理,2016,31(3):24-26.

[9]李细江,饶雄,张荻,等.铝及铝合金与熔融钠反应的研究[J].材料工程,2000(3):14-16.

[10]王新阳,李炎,魏世忠,等.陶瓷与金属连接技术的研究进展[J].热加工工艺,2009,38(13):145-148.

[11]边美华,曾鹏飞,符亚波,等.陶瓷与金属特种焊接技术的开发与应用[J].热加工工艺,2006,35(3):61-63.

[12]ISEKI T,NICHOLAS M G.The Elevated Temperature StrengthsofAlumina-aluminiumandMagnesium-aluminium Samples[J].Journal of Materials Science,1979,14(3):687-692.