指状挡板对轴流式搅拌釜内固液悬浮影响的数值模拟

2018-01-22付双成袁惠新贾俊贤

付双成,桂 挺,袁惠新,朱 杭,贾俊贤

搪玻璃搅拌釜表面涂有高含硅量的釉料,具有良好的耐腐蚀性和金属强度[1-2],因此被广泛应用于食品、制药、化工等行业中。在带有果肉的饮料生产过程中,需要通过搅拌使果肉浆在果汁中混合和悬浮,以保证产品的质量,轴流式搅拌釜轴向有很大的循环流量,具有良好的循环性能,是较好的固液悬浮操作的桨型选择[3]。在制药行业中,通过高速搅拌技术将巴戟口服液制成颗粒,填充胶囊,克服了口服液携带和运输不便、稳定性较差的缺点,提高了制剂的稳定性[4]。在煤焦油储运过程中,长期储存使焦油渣在储罐底部沉积,可以采用搅拌工艺清理罐底[5]。

搅拌釜中的固液悬浮是过程工业中一种典型的单元操作,研究者们对于颗粒的临界转速、颗粒浓度分布以及悬浮高度都做了较多的研究工作,分析了搅拌釜的结构参数和操作参数以及颗粒的直径、密度、形状等因素的影响[6-10]。搅拌釜中流体的运动规律决定了它的搅拌性能,挡板是反应釜中常见的内构件,主要作用是抑制“打漩”现象。杨锋苓等[11-12]对无挡板时搅拌釜内固液悬浮的特性进行了实验研究,分析了搅拌釜内桨叶安装高度、桨径比、搅拌桨类型以及偏心率对于悬浮状态与悬浮临界转速及功率消耗等性能的影响。受到搪瓷工艺的限制,搪玻璃反应釜中的挡板不能像普通钢制挡板一样做成任意形状。

本工作对带有普通挡板和指状挡板的搪玻璃反应釜内流场进行了数值模拟,对比研究了两种挡板对搅拌釜内固液悬浮特性的影响规律,为生产设计提供参考。

1 模拟方法

1.1 物理模型及网格划分

模拟的搅拌釜为标准椭圆形封头。采用开启涡轮式三折叶桨,桨叶直径为480 mm,桨叶厚度为20 mm,折叶角度为20°。根据搪玻璃工艺的特殊要求,设计了两种不同结构的挡板:法兰挡板长度为900 mm,直径为80 mm,尾部压宽部分长度为400 mm,横截面为椭圆形;指状挡板长度为900 mm,直径为80 mm,指状部分长度为150 mm,倾角为75°,两个指状相距150 mm。通过Creo3.0软件建立三维模型,如图1所示。

图1 三维模型的建立Fig.1 Three-dimensional model.

由于搅拌桨叶模型和挡板模型较为复杂,划分网格时将搅拌桨叶区域和挡板区域的网格进行加密。安装法兰挡板的搅拌釜记为搅拌釜1,安装指状挡板的搅拌釜记为搅拌釜2。二者均采用四面体网格划分,网格数量分别为1 818 528和1 869 340。

1.2 数值模拟参数设置

利用Fluent模拟软件,选用MRF模型和两相混合模型对两种搅拌釜内固液悬浮特性进行研究,计算的湍流模型为标准k-ε模型;搅拌釜顶面边界条件设置为自由界面;压力-速度耦合采用Simple算法,对流项采用二阶迎风格式,收敛残差设为10-3。液相为水且充满整个釜内空间;固相选用碳酸钙颗粒,通过修改固相密度、粒径等参数来对比分析固相物料参数对固液悬浮的影响;计算时用patch方法设置固相含量和分布,设置5个不同位置的监控点来记录固相体积分数分布,从而判断混合时间[13]。监控点具体位置见图2和表1。

图2 五个监控点位置分布(Y=0截面视图)Fig.2 Distribution of the positions in five monitoring points(Y=0 cross-sectional view).

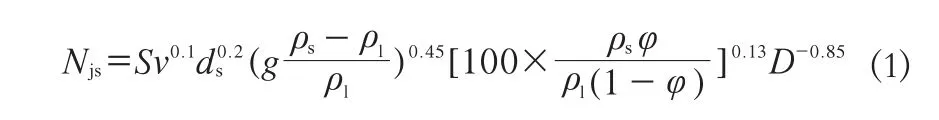

临界悬浮转速是处理固液体系问题中最重要的设计参数,Zwietering[14]对有挡板的固液悬浮进行研究后给出完全离底悬浮临界转速公式:

式中,Njs为临界悬浮转速,r/min;S为常数;v为液体的运动黏度,m2/s;g为重力加速度,m/s2;ds为颗粒粒径,mm;ϱs和ϱl分别为固体密度和液体密度,kg/m3;D为搅拌器直径,m;φ为固体质量分数。通过计算和经验总结,模拟转速选择为180 r/min。

表1 搅拌釜中各检测点位置的坐标Table 1 Position of each test point in the stirred tank

2 固液悬浮特性的对比

2.1 不同固含量下固液悬浮特性的对比

通过 Fluent软件中的 patch 功能将固相定义在搅拌釜底部,设置不同固相含量对搅拌釜1和搅拌釜2内的固液悬浮进行模拟计算。

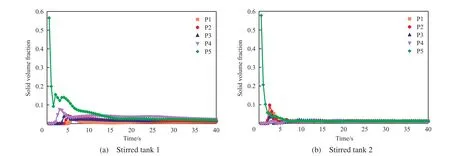

对于较高固体含量的工况:固体体积占搅拌釜体积的0.070,记为工况Ⅰ。在工况Ⅰ的情况下搅拌釜1和搅拌釜2中各监控点的固相体积分数变化曲线见图3。对比图3(a)和(b)可看出:在搅拌釜2中,经过25 s的搅拌时间,五个监控点的固相体积分数已经相对平稳,可视为混合均匀;在搅拌釜1中,经过40 s的搅拌时间,五个监控点固相体积分数仍有波动,说明釜内固相没有混合均匀。

对于较低固体含量的工况:固相体积占搅拌釜体积的0.013,记为工况Ⅱ。在工况Ⅱ的情况下搅拌釜1和搅拌釜2中各监控点的固相体积分数变化曲线如图4所示。对比图4(a)和(b)可看出:在搅拌釜2中,经过7 s的搅拌时间,固相已经混合均匀;在搅拌釜1中,经过40 s的搅拌时间,五个监控点固相体积分数虽然趋于稳定,但全釜固相仍没有混合均匀。

通过四组非稳态数据对比可以看出,在搅拌釜2各个检测点位置上的固相体积分数能更快地趋于稳定,搅拌釜2整体混合更加快速、均匀。说明指状挡板增强了搅拌釜内的流场混合特性,减少了流场内的搅拌死区,使釜内各区域有良好的混合效果。

图3 工况Ⅰ下搅拌釜内各监控点固相体积分数变化曲线Fig.3 The change of the volume fraction of solid phase in each monitoring point of the stirred tank under condition Ⅰ.Stirred tank 1:stirred tank with flange baffle;stirred tank 2:stirred tank with finger baffle.Condition Ⅰ:solid volume accounts for 0.070 of the volume of stirred tank.

图5 为工况Ⅱ下搅拌时间为40 s时的固相体积分数分布云图。由图5可以观察到搅拌釜2的固相混合均匀且釜底无明显固相沉积,而搅拌釜1底部有明显的固相沉积,且随着固含量的增加固相沉积现象更加明显。

图6为工况Ⅱ下搅拌40 s后混合物料的速度云图。由图6可见,搅拌釜1内流场接近搅拌轴中心对称分布,而搅拌釜2内流场相对“紊乱”,由于指状部分有类似折流板的作用,使到达指状部分的流体发生了速度偏移,扰乱了原本相对对称的流场分布,利于流场混合。而两指相对的区域类似导流筒的效果强化了搅拌桨附近上下流体的整体轴向流动,轴向循环的自由涡区较大,耗能很大的强制涡区较小[15],明显增强了搅拌釜内的固液悬浮特性和混合效果。

图4 工况Ⅱ下搅拌釜内各监控点固相体积分数变化曲线Fig.4 The change of the volume fraction of solid phase in each monitoring point of the stirred tank under condition Ⅱ.Condition Ⅱ:solid volume accounts for 0.013 of the volume of stirred tank.

图5 工况Ⅱ下搅拌40 s后固相体积分数分布云图Fig.5 The volume fraction distribution of solid volume after 40 s stirring under condition Ⅱ.

图6 工况Ⅱ下搅拌40 s后混合物料的速度云图Fig.6 The speed of the mixed material after 40 s stirring under condition Ⅱ.

2.2 不同固相颗粒的固液悬浮特性对比

为了缩短计算时间,采用工况Ⅱ进行固液悬浮流场模拟对比。通过在Fluent软件设置中改变固相的颗粒粒径和密度对搅拌釜1和搅拌釜2中的固液悬浮特性进行对比研究,选取了密度为1 100~2 200 kg/m3、粒径为30~1 000 μm的颗粒在两个搅拌釜内进行固液悬浮模拟对比。模拟出的40 s搅拌时间后固液体积分数分布云图与图5中工况Ⅱ下搅拌釜内固相体积分数分布云图的结果相似:搅拌釜1搅拌40 s后底部出现了固相沉积现象,搅拌不同固相颗粒时釜底的沉积量不同;搅拌釜2搅拌40 s后固相大多混合均匀,从监控点的固相体积分数变化曲线也可以看出搅拌不同固相颗粒时混合效果不同。

2.2.1 固相颗粒不同时搅拌釜1内的固相沉积

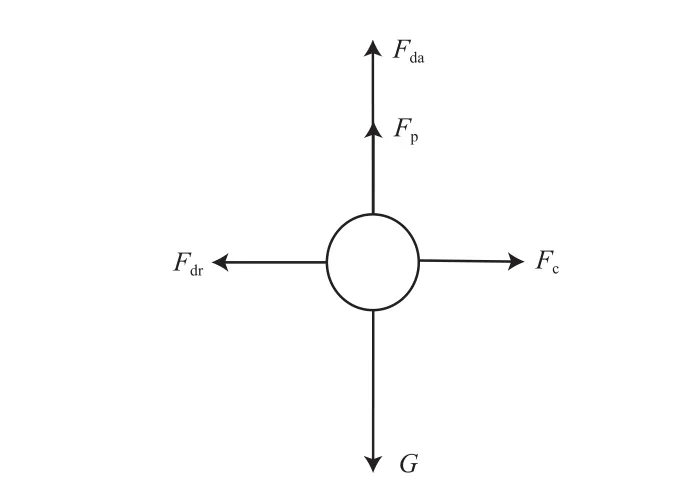

对颗粒在悬浮过程中的受力情况进行分析可知,颗粒在悬浮过程中主要受重力(G)、离心力(Fc)、浮力(Fp)、曳力(可分解为轴向曳力(Fda)和径向曳力(Fdr))等的影响(如图7所示)。各力的计算公式见式(2)~(6):

式中,r为搅拌器半径,m;μ为液体黏度,Pa·s;ω为颗粒周向运动角速度,rad/s;Δva为颗粒与液体的相对轴向速度,m/s;Δvr为颗粒与液体的相对径向速度,m/s。

图7 颗粒悬浮过程中主要受力示意图Fig.7 Particle suspension process of the main force diagram.G:gravity;Fc:centrifugal force;Fp:buoyancy;Fda:axial drag force;Fdr:radial drag force.

颗粒悬浮的条件是轴向所受合力向上,合力值大于等于零,即受到的浮力和轴向曳力之和大于所受重力。用公式可表示为:

式中 Δϱ = ϱs-ϱl,记为固液密度差。由公式(7)可看出,颗粒轴向所受合力F与ds,μ,Δva,Δϱ等因素有关。而在本工作中液体为水,μ不变。

选取了密度为1 100 kg/m3、粒径为30,150,300,650,1 000 μm的五种颗粒进行模拟计算。取搅拌釜1内接近最底部的点A处的固相体积分数进行对比,A点的坐标为(0,0,-1 395),结果如图8(a)所示。

图8 不同颗粒搅拌40 s后搅拌釜1中A点的固相体积分数曲线Fig.8 The volume fraction curves of solid particles of point A at stirred tank 1 after 40 s stirring.

由图8(a)可见,粒径为300 μm时固相沉 积量较低,悬浮效果较好。之后选择粒径为300 μm、密度为1 100,1 500,1 900,2 200 kg/m3的四种颗粒进行模拟对比,结果如图8(b)所示。由图8(b)可见,随着固相颗粒密度的增加,釜底A点处的固相体积分数也随之增加。由公式(7)可以看出:当颗粒密度不变时,固液密度差Δϱ不变,搅拌釜1内部流场不变,颗粒与液体的相对轴向速度Δva不变,颗粒轴向合力F则与颗粒粒径ds成一元三次方程关系,存在最优值。而粒径取300 μm则可能是五个颗粒粒径中最接近最优值的数值。当颗粒粒径不变时,搅拌釜1内部流场不变,颗粒与液体的相对轴向速度Δva不变,粒径密度ϱs增大,固液密度差Δϱ增大,颗粒轴向合力F减小,悬浮效果变差。验证了模拟结果的正确性。

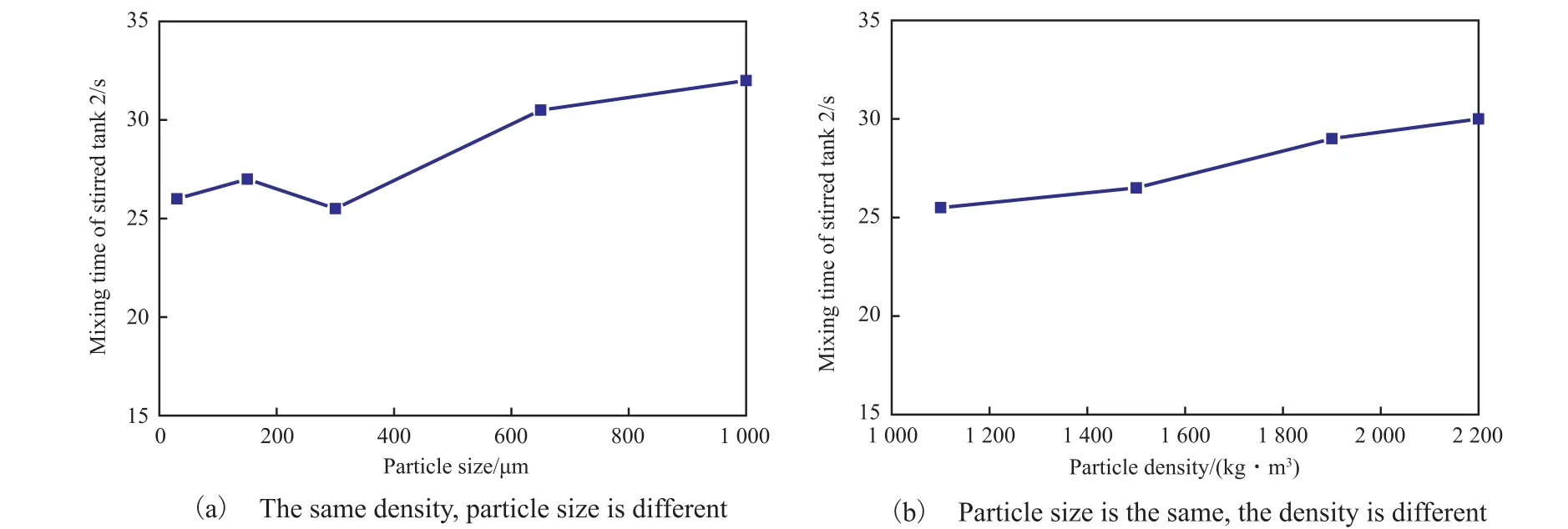

2.2.2 固相颗粒不同时搅拌釜2内的混合时间

在搅拌釜2内,不同固相颗粒在搅拌40 s的过程中五个监控点的固相体积分数在某一时刻趋于稳定在某一值,将该时间记为混合时间,视为此时搅拌釜2内固相大致均匀分布于釜内。不同固相颗粒在搅拌釜2内的混合时间曲线见图9。由图9(a)可见,在密度为1 100 kg/m3、粒径为30,150,300,650,1 000 μm 的五种固相中,粒径为 300 μm的固相混合时间要少于其他几种固相;由图9(b)可见,颗粒粒径为300 μm、密度为1 100,1 500,1 900,2 200 kg/m3的四种颗粒的混合时间随着颗粒密度的增大略有增加。

图9 不同颗粒搅拌40 s后在搅拌釜2内的混合时间曲线Fig.9 Mixing time curve after mixing with different particles for 40 s in stirred tank 2.

3 结论

1)在搪玻璃搅拌釜内,指状挡板相比于常规的法兰挡板在固液悬浮和搅拌混合中有较明显的优势。在搅拌桨附近的两个指状部分有引导流体流向的作用,打破了法兰挡板下对称流场的稳定,使得流场更加适合搅拌混合。而类似导流筒作用的指状部分也加强了釜底的流体流动,有利于固相的悬浮。

2)在较高固含量下,指状挡板相比于法兰挡板对流场混合和固液悬浮性能的增强更明显。指状挡板下的固相在搅拌40 s后均匀分布于釜内各处,而法兰挡板的固相则在釜底形成明显的固相沉积现象,且随着固含量的增加而增加。

3)在所选的颗粒粒径范围内,颗粒粒径为300 μm时,搅拌釜1内釜底固相沉积体积分数最低,搅拌釜2内搅拌时间最短;选择300 μm粒径后,颗粒密度越大,搅拌釜1内釜底固相沉积体积分数越大,搅拌釜2内搅拌时间越长。

符 号 说 明

D 搅拌器直径,m

ds颗粒粒径,mm

Fc离心力,N

Fda轴向曳力,N

Fdr径向曳力,N

Fp浮力,N

G 重力,N

g 重力加速度,m/s2

Njs临界悬浮转速,r/min

r 搅拌器半径,m

S 常数

v 液体的运动黏度,m2/s

Δva颗粒与液体的相对轴向速度,m/s

Δvr颗粒与液体的相对径向速度,m/s

μ 液体黏度,Pa·s

ϱs,ϱl固体密度和液体密度,kg/m3

φ 固体质量分数

ω 颗粒周向运动角速度,rad/s

[1] 张广宇. 搪瓷反应釜的隐患与防护措施[J].广州化工,2008,36(1):55-57.

[2] Schäfer G. 3.27-Degradation of glass linings and coatings[J].Shreir’s Corrosion,2010,3:2319-2329.

[3] 朱雪琴. 食品工业搅拌混合技术[J].包装与食品机械,1995,13(1):10-12.

[4] 吕志阳,李除夕,刘萌. 高速搅拌制粒用于巴戟口服液剂型改进的初步研究[J].现代中药研究与实践,2011,25(5):53-56.

[5] 陈冬霞. 煤焦油储存中2种搅拌方式的比较[J].能源与节能,2014(8):120-122.

[6] Ochieng A,Onyango M S. CFD simulation of solids suspension in stirred tanks:Review[J].Hem Ind,2010,64(5):365-374.

[7] Kondo S,Yamada N,Takahashi K. Distribution of solid particles lighter than liquid in an agitated vessel stirred by dual impellers[J].J Chem Eng Jpn,2008,41(3):155-160.

[8] Mackiewicz B,Karcz J. CFD modelling of suspension of floating particles[J].Chem Process Eng,2009,30:111-123.

[9] Waghmare Y,Falk R,Grahanm L,et al. Drawdowm of floating solids in stirred tanks:Scale-up study using CFD modeling[J].Int J Pharm,2011,418(2):243-253.

[10] Chen Tao,Wang Leqin,Wu Dazhuan. Investigation of the mechanism of low-density particle and liquid mixing process in a stirred vessel[J].Can J Chem Eng,2012,90(4):925-935.

[11] 杨锋苓,周慎杰,张翠勋,等. 无挡板搅拌槽的固液悬浮特性[J].四川大学学报,2012,44(4):185-190.

[12] 来永斌,杨敏官. 无挡板搅拌槽内固液悬浮的试验[J].江苏大学学报:自然科学版,2010,31(3):309-313.

[13] 张庆华,毛在砂,杨超,等. 一种计算搅拌混合时间的新方法[J].化工学报,2007,58(8):1891-1896.

[14] Zwietering T N. Suspending of solid particles in liquid by agitators[J].Chem Eng Sci,1958,8(3/4):244-253.

[15] 黄男男,石秀冬,张建华,等. 导流筒对搅拌槽流场的影响[J].食品与机械,2009,25(1):93-96.