一种新的漏磁无损检测特征量提取方法*

2018-01-22尹爱军付道一尹和欢

张 波, 尹爱军, 付道一, 尹和欢

(1.中国石油西南油气田分公司重庆气矿工艺研究所,重庆 400021;2.重庆大学 机械工程学院,重庆 400044;3.中船重工重庆海装风电设备有限公司,重庆 400044;4.湖南工程职业技术学院 资源工程系,长沙 410151)

无损检测技术是在不破坏被测试件的条件下,利用材料的缺陷引起的对热、声、电、磁等反应的变化,以探测各种工程材料的缺陷,并对缺陷的位置、尺寸等做出判断。无损检测最常用的方法有磁粉检测、涡流检测、超声检测、渗透检测和射线检测等5种检测方法。漏磁检测技术避免了磁粉检测无法实现自动化智能检测的缺点,具有测试设备轻便、对铁磁材料适用性强、检验成功率高、成本少等优点,在油气管道监测、轨道检测等领域得到了广泛的应用。近年来,漏磁检测技术发展迅速,在漏磁检测系统的研究、缺陷漏磁信号的检测以及漏磁信号与缺陷之间的关系等方面均有显著成果[1-5]。目前漏磁检测的特征量提取方法主要有漏磁信号竖直分量过零点、磁场强度的梯度、漏磁信号特征量的平均值、最大磁场梯度和平均磁场梯度的比值等[6-11]。但这些特征量在评判一个缺陷特征的同时无法排除其他缺陷特征对评判特征量的影响。针对这些特征量的弊端,提出了新的特征量提取方法,该特征量为Bx分量峰值与By分量峰峰值的乘积。该特征量可以有效避免其他特征量的缺点,不受缺陷宽度变化的影响,可用于评估缺陷深度。

1 理论基础

1.1 漏磁检测原理

漏磁检测原理[12-13]是针对铁磁材料,先利用外加的激励磁铁将被测试件磁化,当被测试件无缺陷时,磁力线在试件内部均匀通过;当被测试件存在缺陷时,缺陷处磁阻增大,使得缺陷处的部分磁力线泄露到被测试件表面形成漏磁通。接着利用磁敏传感器采集漏磁信号,通过对采集到的漏磁信号进行降噪处理,可以判断试件缺陷情况,漏磁检测的原理如图1所示。

1.2 漏磁信号典型特征量提取

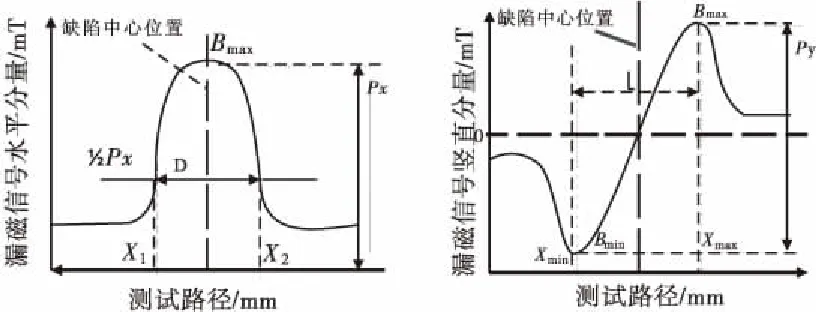

传感器采集的漏磁场信号是个矢量,可以分解为水平Bx分量和竖直By分量,如图2所示。

图2 漏磁信号特征量提取Fig.2 Magnetic leakage signal feature extraction

常用特征量[6-11,14-15]有:

(1)Bx分量的峰值Px。该特征量是指漏磁信号磁感应强度水平分量的极大值Bmax,可以反映缺陷深度和宽度对漏磁信号水平方向的影响。

D=x1-x2

(1)

(3)By分量的峰峰值Py。该特征量是指漏磁信号磁感应强度竖直分量极大值与极小值的差,即

Py=Bmax-Bmin

(2)

主要用于评估缺陷的深度。

(4)By分量的峰峰值长L。该特征量是指漏磁信号磁感应强度竖直分量两极值点横坐标差的绝对值,即

L=│Bmax-Bmin│

(3)

该特征量反映了漏磁信号在缺陷水平方向上的跨度,主要用于评估缺陷的宽度。

以上特征量在评判一个缺陷特征的同时无法排除其他缺陷特征对评判特征量的影响,针对这一局限性,提出了新的特征量P,P是指Bx分量的峰值Px与By分量的峰峰值Py的乘积,即

P=Px*Py

(4)

该特征量不受缺陷宽度变化的影响,可以用于评估缺陷深度。

2 有限元仿真

2.1 建 模

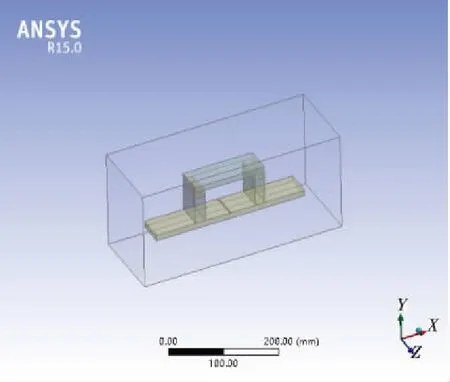

采用ANSYS Workbench[16-21]软件进行有限元仿真,建立的仿真模型如图3所示。

模型分3部分:空气、激励磁铁、衔铁和缺陷钢板。钢板的长宽高分别为300 mm、50 mm、11 mm。缺陷为方槽行,位于钢板中心,缺陷尺寸有2组,一组为宽度保持2 mm不变,深度分别为1 mm、 2 mm、3 mm、 4 mm、5 mm;另一组为深度保持2 mm不变,宽度分别为1 mm、 2 mm、3 mm、 4 mm、5 mm。

图3 仿真模型Fig.3 The simulation model

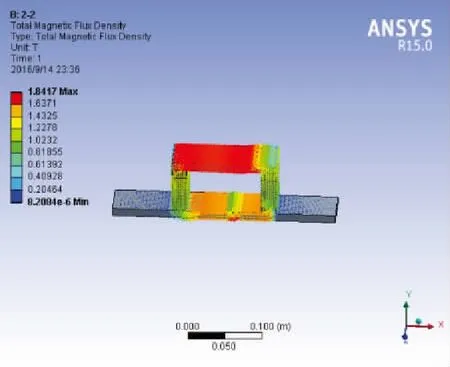

对缺陷钢板进行仿真求解,得出缺陷表面磁感应强度的分布结果如图4所示。

图4 缺陷钢板磁感应强度矢量图Fig.4 Steel plate of magnetic induction intensityvector diagram

2.2 缺陷深度变化时特征量对比分析

采用控制变量法,分析缺陷尺寸变化对不同特征量的影响,并通过对比不同特征量的变化趋势与波动情况,论证新特征量提取方法。

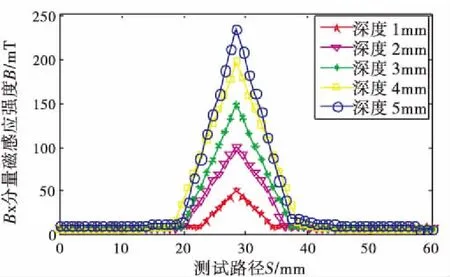

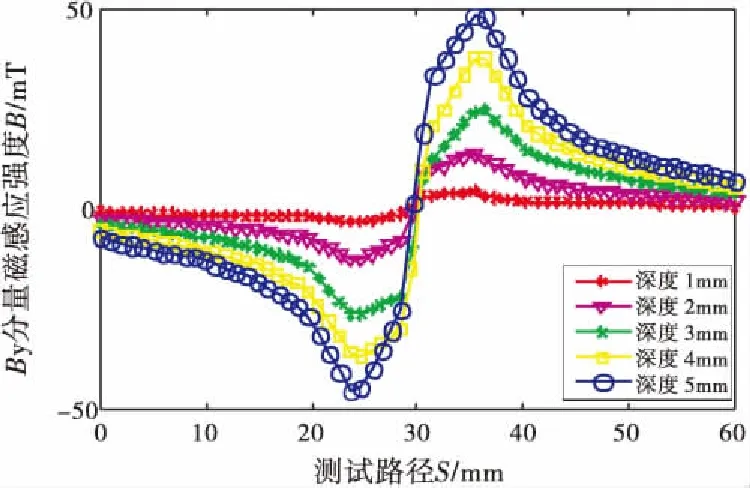

仿真模型的缺陷宽度保持2 mm不变,深度分别为1 mm、2 mm、3 mm、4 mm、5 mm。漏磁信号磁感应强度分量和分量的变化趋势,分别如图5和图6所示。

图5 深度变化对磁感应强度Bx分量的影响Fig.5 Effect of the depth variation on the MFLof Bx component

图6 深度变化对磁感应强度By分量的影响Fig.6 Effect of the depth variation on the MFLof Bycomponent

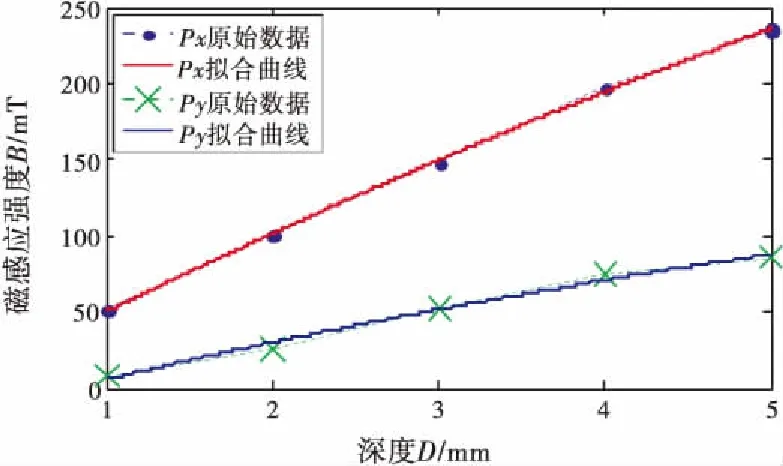

依据图5和图6得出Bx分量峰值和By分量峰峰值随缺陷深度的变化曲线及其拟合曲线,如图7所示。

图7 Px和Py随深度变化曲线Fig.7 The curve of Px and Py with depth

由图7知,在缺陷宽度不变的情况下,随着缺陷深度的增加,Px和Py都随之增大。

拟合方程式常用的参数有SSE(方差和)、R-square(确定系数),SSE越接近于0,说明模型选择和拟合更好,数据预测也越成功。R-square是通过数据的变化来表征一个拟合的好坏,正常取值范围为[0,1],越接近1,表明方程的变量对应变量的解释能力越强,这个模型对数据拟合得也较好。

Px拟合曲线方程式为

f(x)=-1.528*x2+55.99*x-4.244

(5)

其SSE为11.16,R-square为0.995。

Py拟合曲线方程式为

f(x)=-1.213*x2+27.73*x-20.74

(6)

其SSE为41.71,R-square为0.995。

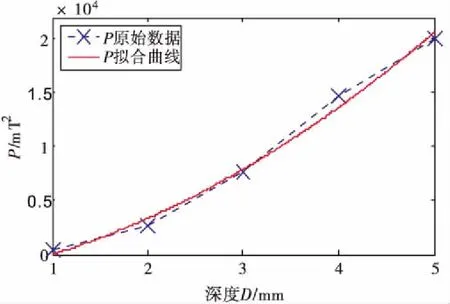

根据式(4)计算得出特征量P缺陷深度的变化趋势如图8所示。

由图8知,特征量P随着缺陷深度的增加而增加。P拟合曲线方程式为

f(x)=599.3*x2+1 563*x-2 183

(7)

其SSE为2.162×106,R-square为0.992 1。

图8 随深度变化曲线Fig.8 The curve of P with depth

对比图7和图8知,Bx分量峰值Px、By分量峰峰值Py及特征量P具有相同的变化趋势。

2.3 缺陷宽度变化时特征量对比分析

此时仿真模型的缺陷深度保持2 mm不变,宽度分别为1 mm、2 mm、3 mm、4 mm、5 mm。Bx分量峰值和By分量峰峰值随缺陷宽度的变化曲线及其拟合曲线,如图9所示。

由图9知,在缺陷深度不变的情况下,随着缺陷宽度的增加,Px随之减小,Py随之增大。

Px拟合曲线方程式为

f(x)=4.854*x2-45.32*x+158.2

(8)

其SSE为6.506,R-square为0.997 8。

Py拟合曲线方程式为

f(x)=-0.593 2*x2+8.306*x+60 508

(9)

其SSE为5.318,R-square为0.994 3。

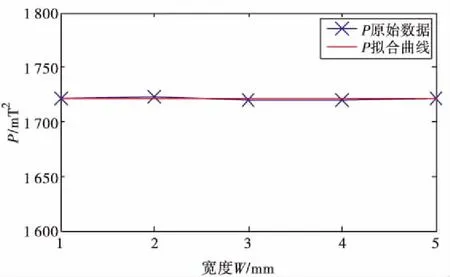

根据式(4)计算得到特征量P随缺陷宽度的变化曲线及其拟合曲线,如图10所示。

拟合曲线方程式为

f(x)=-0.158 7*x2+1 721

(10)

其SSE为0.129 3,R- square为0.991 2。

由式(5)—式(10)的R-square可知,拟合曲线对原始数据的拟合均比较好。对比式(5)—式(10)可知,在测试范围和误差范围内,宽度变化时特征量P的值不变,即此时特征量P不受缺陷宽度变化的影响。

图10 随宽度变化曲线Fig.10 The curve of P with width

3 实验验证

3.1 实验平台及试样

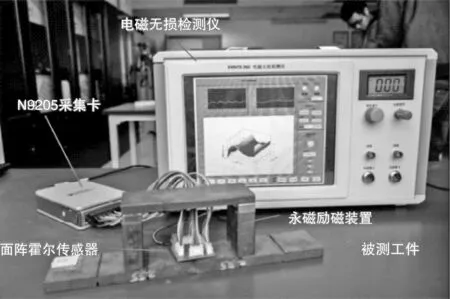

漏磁检测实验平台如图11所示。

图11 漏磁检测实验平台Fig.11 Experimental platforms of MFL testing

实验试样为控制单一变量的缺陷钢板。研究深度变化对特征量影响时,采用长度和宽度相同,深度分别为1 mm、2 mm、3 mm、4 mm、5 mm的实验试件,如图12所示。

图12 同宽度不同深度的方槽试件Fig.12 The square slot specimens with differentdepths in the same width

3.2 实验结果

由图13知,特征量Px、Py、P随缺陷深度增加呈递增趋势,与有限元仿真结果一致。

图13 特征量随缺陷深度变化曲线Fig.13 The variation of the characteristic quantitywith the defect depth

此时Px拟合曲线方程式为

f(x)=4.854*x2-45.32*x+158.2

(11)

其SSE为6.506,R- square为0.997 8。

Py拟合曲线方程式为

f(x)=0.031 77*x2+0.166 1*x-0.005 32

(12)

其SSE为0.005 716,R- square为0.995 6。

P拟合曲线方程式为

f(x)=0.211*x2-0.459 6*x+0.354 3

(13)

其SSE为0.023 39,R- square为0.996 7。

研究宽度变化对特征量影响时,采用长度和深度相同,宽度分别为1 mm、2 mm、3 mm、4 mm、5 mm的实验试样。

图14 特征量随缺陷宽度变化曲线Fig.14 The variation of the characteristic quantitywith the defect width

由图14知,随着缺陷宽度的增加,特征量Px逐渐减小,Py逐渐增大,P保持恒定,与有限元仿真结果一致。此时Px拟合曲线方程式为

f(x)=0.093 81*x2-0.914 8*x+2.516

(14)

其SSE为0.026 28,R-square为0.981 1。

Py拟合曲线方程式为

f(x)=0.156 7*x2-0.267 8*x+0.631 5

(15)

其SSE为0.017 1,R- square为0.996 5。

P拟合曲线方程式为

f(x)=-0.005 87*x2+0.845 2*x

(16)

其SSE为7.41×10-5,R- square为0.982 3。

拟合曲线式(11)—式(16)均可以较好地解释实验数据。由式(16)知,随着缺陷宽度的变化,特征量P恒定,与仿真结果相同。

综合仿真结果和实验结果,提出的特征量不受缺陷宽度影响,在评判缺陷深度时可以排除缺陷宽度的影响,可以作为量化分析缺陷深度的评判特征量。

4 结 论

提出了一种新的漏磁检测特征量提取方法,通过ANSYS有限元仿真分别研究了缺陷深度、宽度对漏磁信号量Bx峰值与By分量峰谷高的影响,缺陷深度、宽度变化对新特征量的影响,并通过实验验证了仿真结果的正确性。结果表明,提取的特征量随缺陷深度增加而增加;但随着缺陷宽度的变化,特征量保持不变,即缺陷宽度的变化不会影响特征量的值,故提取的特征量可以作为评判缺陷深度的特征量。

此外,对漏磁无损检测的研究尚处于初步阶段,还有很多不足之处,例如仿真与实验的缺陷尺寸数量较少,新特征量与缺陷深度的关系只是定性分析,后续将定量化分析缺陷深度与特征量的关系。

[1] 索杏兰.无损检测技术在原油储罐中的应用[J].安全、健康和环境,2017(1):9-12

SUO X L.Application of Nondestructive Testing Techniques for Crude Oil Tank[J].Safety,Health and Environment,2017 (1):9-12

[2] 廖晓玲,王飞,赵丹,等.工业管道漏磁检测技术及发展现状综述[J].价值工程,2016(10):236-237

LIAO X L,WANG F,ZHAO D,et al.Review on Industrial Pipeline Magnetic Flux Leakage Testing Technique and Its Development Situation [J].Value Engineering,2016(10): 236-237

[3] LI Y,TIAN G Y,WARD S.Numerical Simulation on Magnetic Flux Leakage Evaluation at Highspeed[J].NDT & E International,2006,39(5): 367-373

[4] HHARI K C,KULKARNI S V.Improved FEM Model for Defect-shape Construction from MFL Signal Using Genetic Algorithm[J].Science,Measurement & Technology,IET,2007,1(4): 196-200

[5] WILSON J W,TIAN G Y.Pulsed Electromagnetic Methods for Defect Detection and Characterization [J].NDT & E International,2007,40(4): 275-283

[6] 胥永刚,谢志聪,崔玲丽,等.基于ITD的齿轮磁记忆信号特征提取方法的研究[J].仪器仪表学报,2013(3):671-676

XU Y G,XIE Z C,CUI L L,et al.Study on Feature Extraction Method of Gear Magnetic Memory Signal based on ITD [J].Chinese Journal of Scientific Instrument,2013(3):671-676

[7] 刘书俊,李著信,苏毅,等.基于小波包能量谱的管道缺陷磁记忆检测信号特征研究[J].后勤工程学院学报,2012(4):74-78+90

LIU S J,LI Z X,SU Y,et al.Study on Magnetic Memory Testing Signal Feature of Pipeline Defect Based on Wavelet Packet Energy Spectrum[J].Journal of Logistical Engine-ering University,2012(4):74-78+90

[8] 刘昌奎,陶春虎,陈星,等.金属磁记忆检测技术定量评估构件疲劳损伤研究[J].材料工程,2009(8):33-37

LIU C K,TAO C H,CHEN X,et al.Research on Quan-titative Assessment of Fatigue Damage by Metal Magnetic Memory Methods[J].Materials Engineering,2009(8):33-37

[9] 宋志强,张莹,吴江.基于小波包-Haar小波变换的漏磁检测信号降噪数据压缩方法[J].机床与液压,2017(2):126-129

SONG Z Q,ZHANG Y,WU J.MFL Signal Denoise and Data Compression Method Based on Wavelet Packet-Haar Wavelet Transform Algorithm[J].Machine Tool & Hydr-aulics,2009(8):33-37

[10] ZHANG Y,YE Z,XU X.An Adaptive Method for Channel Equalization in MFL Inspection[J].NDT & EInternati-onal,2007,40(2): 127-139

[11] 胡先龙,池永滨.磁记忆诊断技术中应力集中水平定量评估方法[J].华北电力技术,2005,14(6): 9-13

HU X L,CHI Y B.Quantitative Evaluation Method of Stress Concentration in Magnetic Memory Diagnosis Technique [J].Power Technology of North China,2005,14(6): 9-13

[12] ZHANG Z,UDPA L,UDPA S S,et al.An Equivalent Linear Model for Magnetostatic Nondestructive Evaluation[J].Magnetics,IEEE Transactions on,2012,32(3): 718-721

[13] IVANOV P A,ZHANG Z,YEOH C H,et al.Magnetic Leakage Modeling for Mechanical Damage in Transmission Pipelines[J].Magnetics,IEEE Transactions on,1998,34(5):3020-3023

[14] 杨理践,郭天昊,高松巍,等.管道裂纹角度对漏磁检测信号的影响[J].油气储运,2017(1):85-90

YANG L J,GUO T H,GAO S W,et al.Influence of the Crack Angle on the Magnetic Flux Leakage Detection Signal in Pipelines[J].Oil & Gas Storage and Transorta-tion,2017(1):85-90

[15] 陈曼云,季宏丽,程军,等.输电线压接头损伤漏磁检测的有限元仿真与试验[J].无损检测,2015(1):27-32+37

CHEN M Y,JI H L,CHENG J,et al.Simulation and Experiment of Transmission Line Joints by Magnetic Flux Leakage Detection [J].NDT,2015(1):27-32+37

[16] 沙胜义,付春艳,燕冰川,等.基于无损检测的输油管道环焊缝缺陷安全评估[J].管道技术与设备 2017(1) :26-29

SHA S Y,FU C Y,YAN B C,et al.Safety Assessment on Girth Weld Defects of Petroleum Transmission Pipeline Based on NDT [J].Pipeline Technique and Equipment,2017(1):26-29

[17] 程顺峰,武新军,康宜华,等.管道弯头漏磁无损检测仪的研究[J].无损检测,2004(2):59-61

CHENG S F,WU X J,KANG Y H,et al.Research on Magnetic Leakage Flux Nondestructive Testing Instrument for Pipeline Elbows [J].NDT,2004(2):59-61

[18] 马义来,何仁洋,陈金忠,等.钻杆漏磁检测励磁装置3D磁场的仿真模拟[J].无损检测,2016(9):25-28

MA Y L,HE R Y,CHEN J Z,et al.The 3D Magnetic Field of Excitation Unit of Drill Pipe MFL Testing Based on Analog Simulation [J].NDT,2016(9):25-28

[19] 段瑞,周世杰,苏哲,等.基于有限元的储罐底板漏磁检测影响因素分析[J].化学工程与装备,2017(1):202-205

DUAN R,ZHOU S J,SU Z,et al.Analysis of Influencing Factors of Magnetic Flux Leakage Inspection of Tank Bottom Plate Based on Finite Element Method [J].Chemical Engineering & Equipment,2017(1):202-205

[20] 孙立强,解明,朱红波,等.基于有限元法的混合励磁漏磁检测励磁源耦合分析[J].化工机械,2016(5):660-664

SUN L Q,XIE M,ZHU H B,et al.Excitation Source Coupling Analysis in Magnetic Flux Leakage Detection Based on the Finite Element Method[J].Chemical Ma-chinery,2016(5):660-664

[21] 刘延雷,戴光,郑津洋.漏磁检测管道裂纹的有限元分析与试验研究[J].压力容器,2006(12):16-19

LIU Y L,DAI G,ZHENG J Y.Finite Analysis and Experiment Study on MFL Testing in Pipeline’s Cracks [J].Pressure Vessel,2006(12):16-19