一种环氧树脂体系的加温固化参数研究

2018-01-22段正才郭绍华冉安国

苏 航,王 翀,段正才,郭绍华,冉安国

(中航飞机股份有限公司汉中飞机分公司,陕西 汉中 723215)

环氧树脂(EP)基复合材料具有比强度、比模量较高,耐腐蚀、抗疲劳、阻尼减振性和尺寸稳定性较好,力学性能可设计性较强等优点[1,2]。850S是一种可用于复合材料的EP,具有色泽较浅、水解氯较低、黏度适中以及机械强度较高等特点,WSR303B作为一种胺类固化剂,可以与850S配合使用在室温下固化。

聚合物的表面硬度与固化度之间存在一定的联系[3,4]。对于未加填料、纤维增强体等的EP浇注体,在固化过程中,当树脂体系凝胶后,在一定的时间内,EP浇注体的表面硬度随着EP体系固化度的升高而提高。这说明在该时段的固化过程中,可以建立起EP浇注体的表面硬度与固化度的对应关系,或者用EP浇注体的表面硬度间接反映其固化度[5]。

本研究旨在运用上述方法,研究以850S作为基料、WSR303B作为固化剂、丙酮作为稀释剂的EP体系的加温固化参数。

1 实验部分

1.1 实验原料

环 氧 树 脂 (850S)、 固 化 剂(WSR303B),南通星辰合成材料有限公司;丙酮,分析纯,四川西陇化工有限公司;玻璃纤维多轴向经编织物,进口。

1.2 测试仪器

LX-A型邵氏A硬度计,上海市第六中学量仪工厂;AGS-X500N型电子拉力试验机,日本岛津公司。

1.3 试样制备

浇注体表面硬度试样使用自制模具制备,模具及试样外形如图1所示。玻璃纤维多轴向经编织物是一种在Z向进行缝合的玻璃纤维织物,当使用树脂对其浸渍并固化后,会形成厚度为3 mm的复合材料层压板。该织物用于手糊成型复合材料零件制造时,操作简单,零件厚度及含胶量容易控制。在层压板制作时,将玻璃纤维多轴向经编织物置于平板模具上,使用850S树脂体系按45%的含胶量对玻璃纤维多轴向经编织物涂刷、浸渍,按所需的固化工艺固化。

图1 模具及表面硬度试样外形Fig.1 Mould and surface hardness sample appearance

1.4 性能测试

(1)表面硬度:按照GB/T 2411—2008《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》标准,采用邵氏A硬度计进行测定(先将树脂体系按配比混合均匀,然后注入模具内,固化脱模后测试)。

(2)复合材料层压板纵向弯曲强度:按照GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》标准,采用电子拉力试验机进行测试(使用玻璃纤维多轴向经编织物作为层压板的增强材料)。

2 结果与讨论

该环氧树脂体系通常需要在室温下固化72 h方可达到满足使用要求状态。本实验以在室温下固化72 h的树脂浇注体表面硬度作为对照组,用加温固化的树脂浇注体表面硬度与之对比,当2者的表面硬度相等或相近时,可认为2者的固化度相近,从而寻找较为合适的加温固化参数,再通过测试复合材料层压板纵向弯曲强度对加温固化参数进行验证。在实验过程中,环氧树脂体系的配方及各组分含量均不变。

2.1 表面硬度的测试与分析

2.1.1 对照组

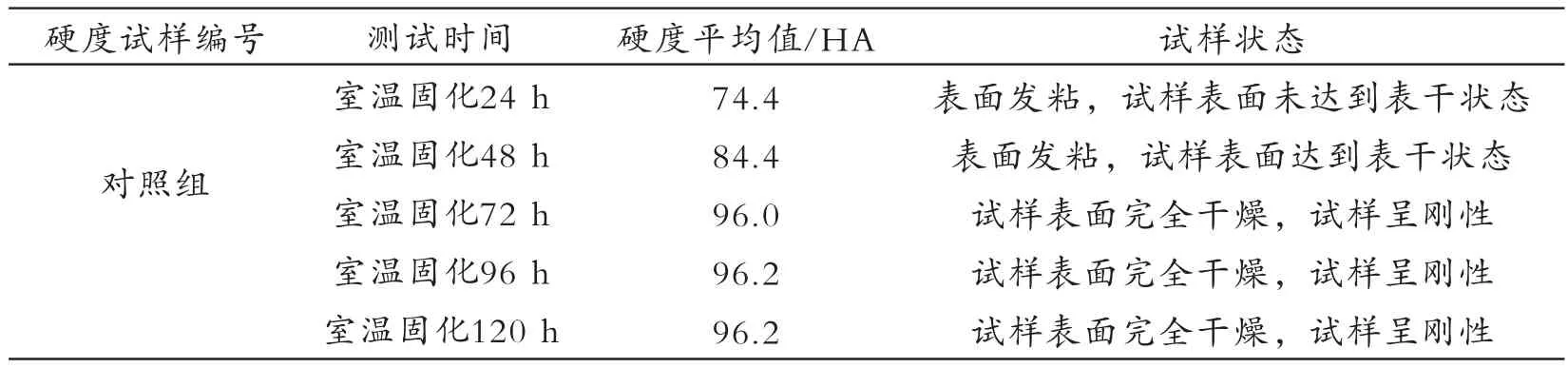

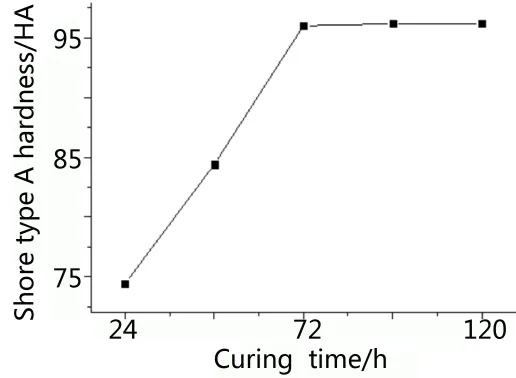

以在室温下固化的树脂浇注体表面硬度作为对照组,对照组试样表面硬度测试结果及状态如表1所示,图2为对照组试样表面硬度的变化趋势。

表1 对照组表面硬度测试结果及状态Tab.1 Surface hardness test results and state of control group

图2 对照组试样表面硬度的变化趋势Fig.2 Variation trend of surface hardness for control group

由图2可知:在室温下固化的试样表面硬度随固化时间的延长而升高。当固化时间在72 h及以上时,试样的表面硬度稳定在96 HA附近,并且72 h的固化时间也与该树脂体系通常的室温固化时间相一致。该结果表明,当试样的表面硬度达到96 HA时,可以认为树脂体系的固化度已达到可满足使用要求的状态。以该结果作为对照组,判定实验组的加温固化参数是否合适。

2.1.2 实验组1

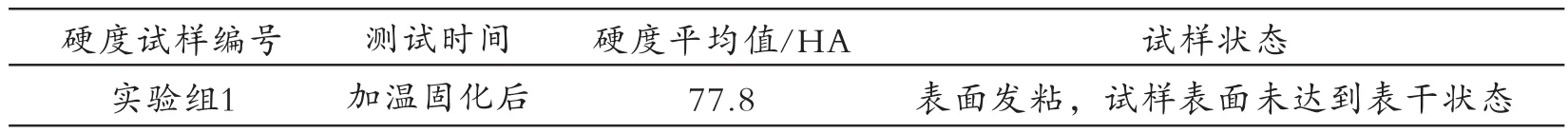

实验组1试样是在45 ℃下加温固化4 h之后立即从固化炉中取出的,待冷却至室温后测试表面硬度,测试结果及状态如表2所示。

表2 实验组1表面硬度测试结果及状态Tab.2 Surface hardness test results and state of test group 1

由表2可知:实验组1试样表面硬度与对照组差距较大,45 ℃/4 h加温固化参数不予考虑。

2.1.3 实验组2

实验组2试样是在50 ℃下加温固化4 h之后立即从固化炉中取出的,待冷却至室温后测试表面硬度,测试结果及状态如表3所示。

表3 实验组2表面硬度测试结果及状态Tab.3 Surface hardness test results and state of test group 2

由表3可知:实验组2试样表面硬度与对照组一致。该结果表明,50 ℃/4 h是较为合适的固化参数。

2.1.4 实验组3

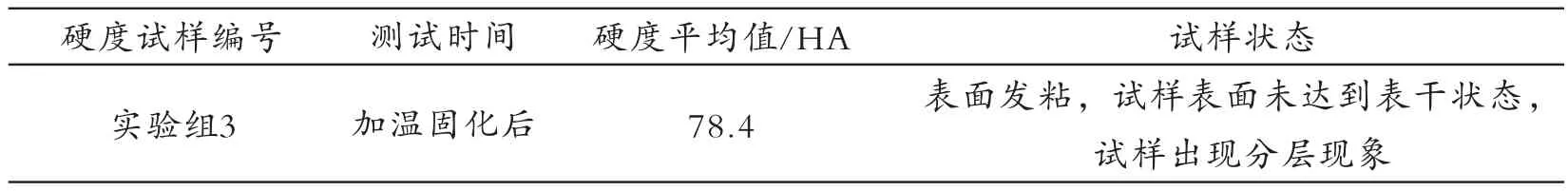

实验组3试样是在50 ℃下加温固化2 h之后立即从固化炉中取出的,待冷却至室温后测试表面硬度,测试结果及状态如表4所示。

由表4可知:实验组3试样表面硬度与对照组差距较大,50 ℃/2 h加温固化参数不予考虑,但该试样出现了分层现象,应进行分析。分层现象具体表现为靠近底部位置的树脂固化度较高,靠近表面的树脂固化度较低,上下层固化状态差异明显。850S的固化是放热的过程,固化时产生大量的反应热。表层的树脂固化时产生的反应热及时扩展到环境中,而底部的反应热由于模具的限制无法及时排除而聚集,这使得局部温度升高,加速了固化反应的进行;固化反应加速进行造成更多的反应热放出并聚集,使局部温度进一步升高,这样,底部树脂固化速度就会高于表层树脂,因而出现分层现象。反应热的聚集是反应体系出现爆聚的重要原因,解决爆聚的关键是排除反应热。

表4 实验组3表面硬度测试结果及状态Tab.4 Surface hardness test results and state of test group 3

2.1.5 实验组4

实验组4试样是在50 ℃下加温固化3 h之后立即从固化炉中取出的,待冷却至室温后测试表面硬度,测试结果及状态如表5所示。

表5 实验组4表面硬度测试结果及状态Tab.5 Surface hardness test results and state of test group 4

由表5可知:仅从表面硬度数据上看,50℃/3 h是较为合适的固化参数。但是实验组4试样刚从固化炉内取出时呈软化状态,冷却后呈刚性,这与热塑性树脂的性状相似。说明实验组4试样中的分子已经构成链式结构,但是还没有交联或只是部分交联,其交联程度较低。因而在温度升高时,试样软化;在温度降低时,试样刚度提高,表面硬度升高。850S是热固性树脂,必须交联成体型结构,并达到一定的交联度。而实验组4试样内部交联度较低,所以50 ℃/3 h加温固化参数并不合适。相比而言,实验组2试样固化后立即取出,在试样未冷却时即呈刚性,说明实验组2试样已经固化为体型结构,具有较高的交联度,即使升高温度,试样也不会软化。从实验组4试样的状态及分析来看,不能单纯依靠表面硬度数据判定固化参数是否合适,还应结合试样状态来分析。

2.1.6 实验组5

实验组5试样是在55 ℃下加温固化4 h之后立即从固化炉中取出的,待冷却至室温后测试表面硬度,测试结果及状态如表6所示。

表6 实验组5表面硬度测试结果及状态Tab.6 Surface hardness test results and state of test group 5

由表6可知:实验组5试样表面硬度与对照组一致。该结果表明,55 ℃/4 h是较为合适的固化参数。

2.1.7 实验组6

实验组6试样是在60 ℃下加温固化4 h之后立即从固化炉中取出的,该试样出现爆聚,所以,60 ℃/4 h加温固化参数不予考虑。

2.2 复合材料层压板纵向弯曲强度测试

从理论上讲,加温固化的聚合物比室温(25 ℃)固化所产生的体系交联度要高,并且所包含的未反应的基团也较少[6]。因而在50 ℃/4 h 或55 ℃/4 h条件下制作的复合材料层压板的纵向弯曲强度应高于室温固化的复合材料层压板的强度。但是由于55 ℃与爆聚温度点60 ℃较为接近,因而将室温固化72 h的层压板的纵向弯曲强度与55 ℃/4 h固化的层压板的纵向弯曲强度对比,含胶量均按45%控制,测试结果如表7所示。

表7 纵向弯曲强度测试结果Tab.7 Longitudinal bending strength test results

由表7可知:55 ℃/4 h固化的层压板纵向弯曲强度比室温固化72 h的有较大提升,说明虽然55 ℃的固化温度已接近爆聚温度点60℃,但仍然是可以采用的固化温度。

3 结论

(1)对于850S树脂体系来说,50 ℃/4 h或55 ℃/4 h均为合适的固化参数,在实际应用中可选择固化温度为(50~55)℃、固化时间为4 h的工艺。

(2)在采用浇注体的表面硬度间接反映树脂体系的固化度时,必须同时考查浇注体的状态,如果加温后树脂浇注体发生软化,说明这种树脂体系的交联度还较低。

(3)55 ℃/4 h固化的850S树脂体系层压板的纵向弯曲强度比室温固化72 h的有较大提升,说明55 ℃的固化温度是可以采用的固化温度。

[1]杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

[2]益小苏,张明,安学峰,等.先进航空树脂基复合材料研究与应用进展[J].工程塑料应用,2009,37(10):72-78.

[3]魏晓红,郑小玲,余海洲,等.固化工艺对环氧胶粘涂层硬度的影响[J].三峡大学学报(自然科学版),2004,26(3):261-262.

[4]朱万章,刘学英.硬度法研究浇注聚氨酯弹性体的固化动力学[J].聚氨酯工业,1996,11(3):27-31.

[5]李永峰,曹永哲,刘萍,等.环氧树脂胶固化度与硬度检测分析的方法[P].CN ZL200810154020.9,2011-03-23.

[6]赵玉庭.复合材料聚合物基体[M].武汉:武汉理工大学出版社,1992,96-97.