ASP2030气体渗铬层的制备及性能

2018-01-19王翠凤梅明亮刘思默郭益辰

王翠凤,梅明亮,刘思默,郭益辰

(1.福建信息职业技术学院机械工程系,福州 350003; 2.高雄应用科技大学模具工程系,台湾 高雄 80706)

0 引言

渗铬处理可应用在低碳(0.3%C以下)和中碳(0.3%~0.55%C)构造用钢、高碳钢、高合金钢、Ni基合金等。钢料经渗铬处理后,表面会生成含铬碳化物层,防止水气、腐蚀气体向内部侵蚀渗透,表面硬度可达1 600~1800 HV。铬碳化物被覆层与母材的结合力强,且具有耐磨、耐蚀、耐热的特点,近年来在模具等产业上广泛应用。

渗铬处理的方法主要有3种:盐浴渗铬法,处理温度虽可低至500 ℃[1],但渗层薄且渗速缓慢,渗铬后工件清理困难,能耗高,工人劳动强度大。另外,渗镀液体对环境有污染,也限制了其应用。固体和气体渗铬温度一般高于1 000 ℃[2],高温易导致工件严重变形、组织粗化[3]。因此,降低渗铬温度以扩大渗铬工艺的应用范围成为人们研究的热点[4-7],一种先渗氮再渗铬的复合渗铬处理技术[8-10]被证明能显著降低反应温度或在短时间获得比较致密的渗铬层。

国内外对渗铬的文献报道中,采用盐浴或固体渗铬较多[11-12],气体渗铬却鲜见报道。所以作者以ASP2030钢作为渗铬基体材料,通过氮化前处理降低气体渗铬温度,另外,结合金属材料热处理进行渗铬,简化热处理工艺,节约成本,缩短生产周期。

作者研究了950 ℃、900 ℃、850 ℃、800 ℃及750 ℃气体渗铬处理,同时在同一炉内进行淬火的热处理工艺,观察分析气体渗铬的扩散机制,渗铬层的微组织及机械性能。

1 实验流程

1.1 实验材料

粉末高速钢消除了一般铸锻高速钢常有的粗大碳化物偏析,能容纳更高含量的碳原子形成碳化物合金,具有高耐磨性、高韧性和高可磨削性而备受成型模具和切削工具行业的青睐[13-14],本实验选取模具行业应用较多的ASP2030型粉末高速钢,化学成分见表1。

表1 ASP2030化学成分(质量分数/%)

1.2 实验流程

将试样机加工成尺寸为10 mm×10 mm×5 mm,取部分试样不做预氮化;将试样同铬粉及氯化氨(NH4Cl)粉末分别放置在渗铬炉炉体内载台上,密封好炉体放入加热炉,再放入热电偶;通入氮气,到达设定工作温度(950 ℃、900 ℃、850 ℃、800 ℃、750 ℃)通入氢气,以促进渗铬反应的进行,10 h后,再通入氮气将炉体中的Cl2排出;加热至1 200 ℃保温50 min后,氮气淬火,再进行550 ℃×2 h 回火(空冷)。各阶段升温曲线如图1所示。

图1 ASP2030渗铬回火升温曲线

另一部分试样进行1 200 ℃油浴淬火,再进行550 ℃×2 h 回火(空冷),调质后做530 ℃×10 h氮化处理,渗氮后随炉冷却。预氮化后的ASP2030试样按照实验设定的温度进行渗铬处理,氮气淬火冷却。各阶段升温曲线如图2所示。

1.3 试样的检测方法

试样硬度测量采用Mitutoyo公司MVK-H1型微小维氏硬度计加载0.245 N,保压15 s。相结构XRD分析在SIEMENS D5000衍射仪上进行,测试参数为Cu靶Kα(λ=0.1540 6 nm),工作电压40 kV,电流30 mA,衍射角度2θ为20°~80°进行扫描,扫描速度为0.05°/s,每一个步骤停留3 s。用JEOL-6330扫描电子显微镜(SEM)及其附带的X射线能量色散谱分析仪(EDS)进行渗铬层表面形貌、横截面组织观察和微区成分分析。

图2 ASP2030氮化渗铬升温曲线

采用自制线性往复摩擦磨损试验机测试渗层的耐磨性,将4 mm×4 mm×1 mm的SiC砂纸(240#)固定在基板上,施加9.8 N与砂纸表面垂直方向的载荷,使砂纸与试样接触,开动电机,速度1 m/s,在干摩擦下进行磨损试验50 min,利用SartoriuscP225D型电子分析天平称量试样磨损前后的重量,计算出基体和渗层的磨耗量。

2 结果与讨论

2.1 膜层与扩散激活能(Q),材料扩散常数(D0)的分析

2.1.1 扩散激活能(Q)及材料扩散常数(D0)的计算

由表2~4可知ASP2030直接渗铬及氮化后渗铬的渗层厚度,得到在950 ℃、900 ℃、850 ℃、800 ℃及750 ℃温度下,铬原子扩散的情形。将渗铬层厚度(d)及时间(t)带入抛物线定则[15]:d2=Dt,推算出扩散系数D(m2/s),再利用Arrhenius公式

表2 ASP2030在各温度下无氮化渗铬的扩散系数lnD

表3 ASP2030在各温度下氮化渗铬的扩散系数lnD

表4 ASP2030渗铬及氮化渗铬后的激活能Q和扩散常数D0

D=D0exp(-Q/RT)[15],

式中:D为扩散系数,m2/s;D0为扩散常数,m2/s;Q为激活能,J/mol;R为摩尔气体常数R=8.314 J/(mol·K);T为开氏温度,K。

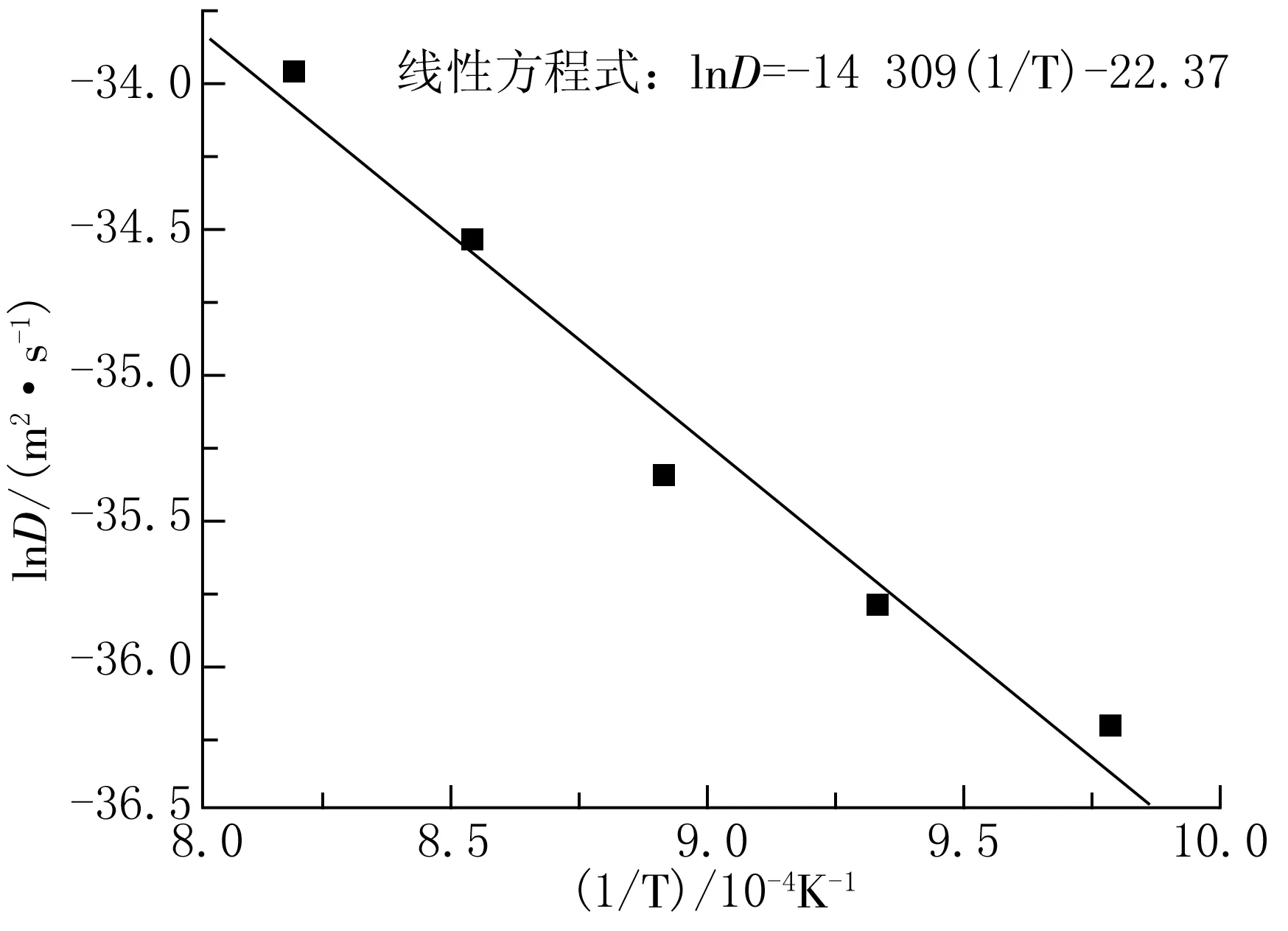

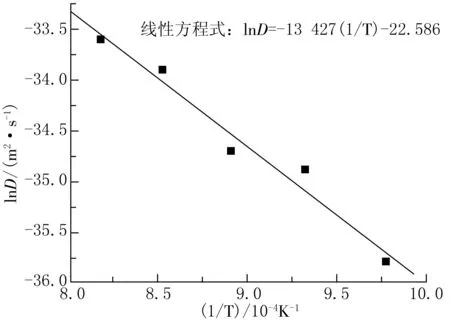

将ASP2030渗铬、氮化渗铬的扩散系数D取自然对数,得到线性方程式lnD=lnD0-Q/RT[15],作出斜率为-Q/R,截距为lnD0的lnD-1/T线性关系曲线,如图3~4所示。

图3 ASP2030渗铬后的扩散层的lnD和1/T关系

2.1.2 扩散激活能(Q)及材料扩散常数(D0)的影响分析

由表2和表3可知,温度越高渗铬层的厚度越厚。这是因为温度升高,借助热起伏,获得足够的能量而越过势垒进行扩散的原子的几率增大。另外,温度升高空位浓度增大,有利于扩散,所以温度越高扩散系数越小,扩散层越厚。

图4 ASP2030氮化渗铬后的扩散层的lnD和1/T关系

由表4可知,ASP2030钢材经氮化处理再渗铬扩散激活能由118.965 kJ/mol降至111.632 kJ/mol,氮化明显降低了激活能。主要原因是在氮化处理时,氮原子以间隙扩散的方式扩散进入基材表面,且当基材中的氮含量接近饱和时,其表面会与Fe结合反应出氮化铁化合物层,在此状态下进行氮化的基材,表面处于氮原子饱和的固溶状态,氮扩散层处于晶界、空位及位错等缺陷最多的状态,此时渗铬,因其缺陷多,扩散激活能较低,扩散容易进行,氮化促进了渗铬反应。

但是,和先前的研究[16]相比,ASP2030对比SKD11,氮化降低激活能效果不佳,原因是粉末高速钢本身具有较小颗粒状且均匀分布的碳化物结构,从而产生了不连续的扩散路径,氮化后并没有产生更多的扩散路径,以致于氮化和未氮化的渗铬铬原子扩散进入粉末钢的程度相当接近,激活能也变化不大。

SKD11及ASP2030两种钢材,在直接渗铬的实验中,SKD11的铬化合物层比较厚。因为SKD11的碳含量为1.6 wt.%,相对较高,溶解在基底里的Fe3C也多,因此渗铬时,反应气体中的铬与基材内的铁产生置换反应的机会也最大,SKD11渗铬层较厚。SKD11铬含量为12.1 wt.%,也比ASP2030铬含量4.2 wt.%高。两种钢材微观组织上也不同,前者的碳化物是块状不规则且具有方向性的分布,后者的碳化物则为细小均匀分布不具明显方向性,这两个因素导致渗铬效果的不同,其进一步的原因有待再挑选其他基材在后续的实验中深度分析。

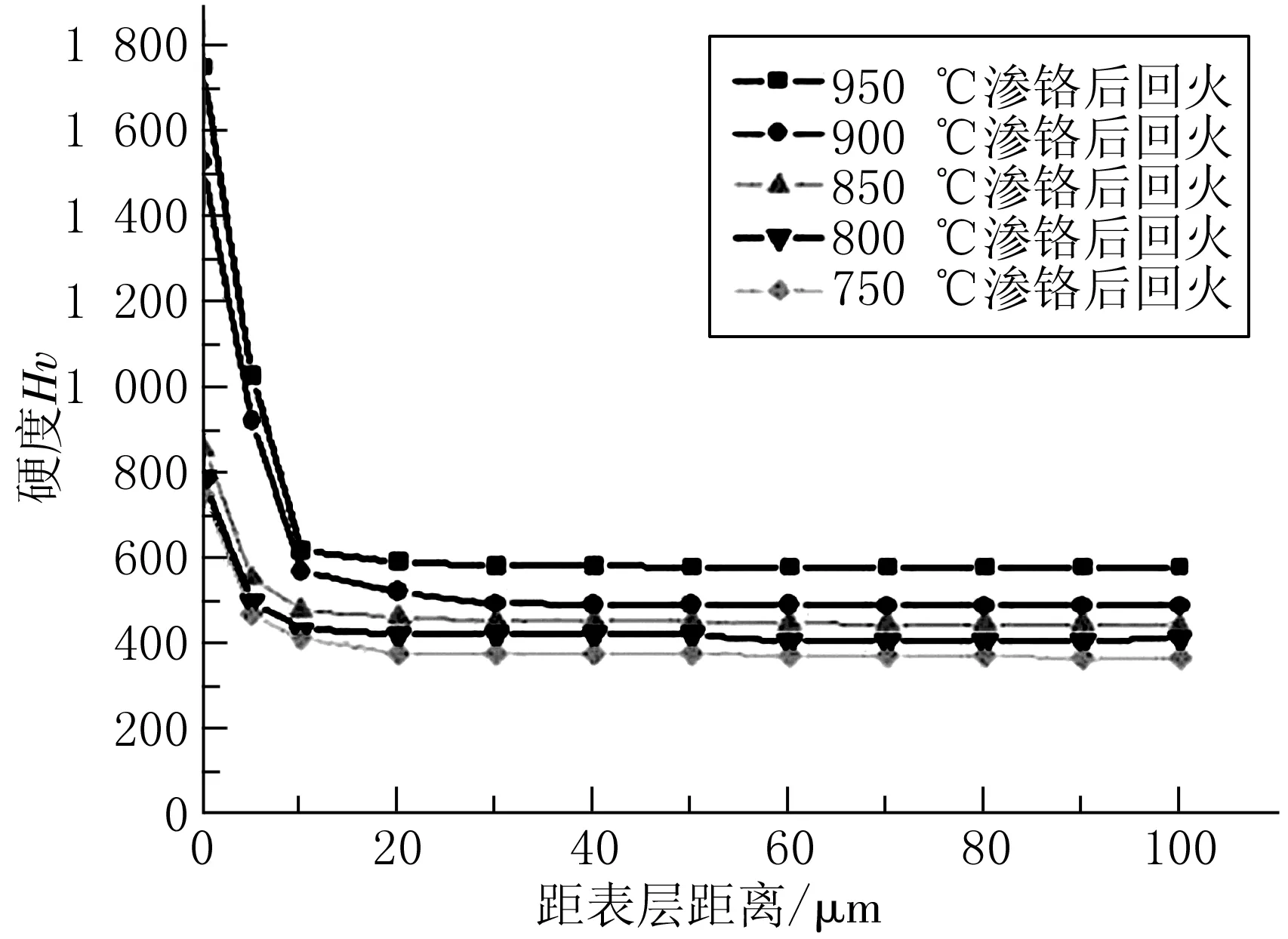

2.2 硬度分析

图5~6为ASP2030渗铬及氮化渗铬的硬度分布图,显示950 ℃渗铬硬度高达1 860Hv,900 ℃渗铬1 570Hv,明显高于相同条件下SKD11渗铬,主要原因是ASP2030渗铬后呈现细小的碳化物(生成碳化铬)且分布均匀。因渗铬前是否氮化处理对ASP2030扩散时Q值及D0值的影响很小,有无氮化处理所得到表层硬度值接近,虽除了碳化铬外,也有氮化铬的结晶,不像SKD11的变化明显。同理,因渗铬的急速气(N2)冷,950 ℃下基材调质后仍具有570Hv,而900 ℃下基材500Hv,此现象类似于SKD11,太低温的渗铬后的连续气冷,要在其相变点以下(ASP2030的淬火温度约1 200 ℃,高于SKD11的1 000~1 050 ℃),而造成基材没有淬硬发生相变而较软,进而影响渗铬层硬度。

图5 ASP2030渗铬后的硬度分布图

图6 ASP2030氮化渗铬后的硬度分布图

2.3 耐磨耗实验

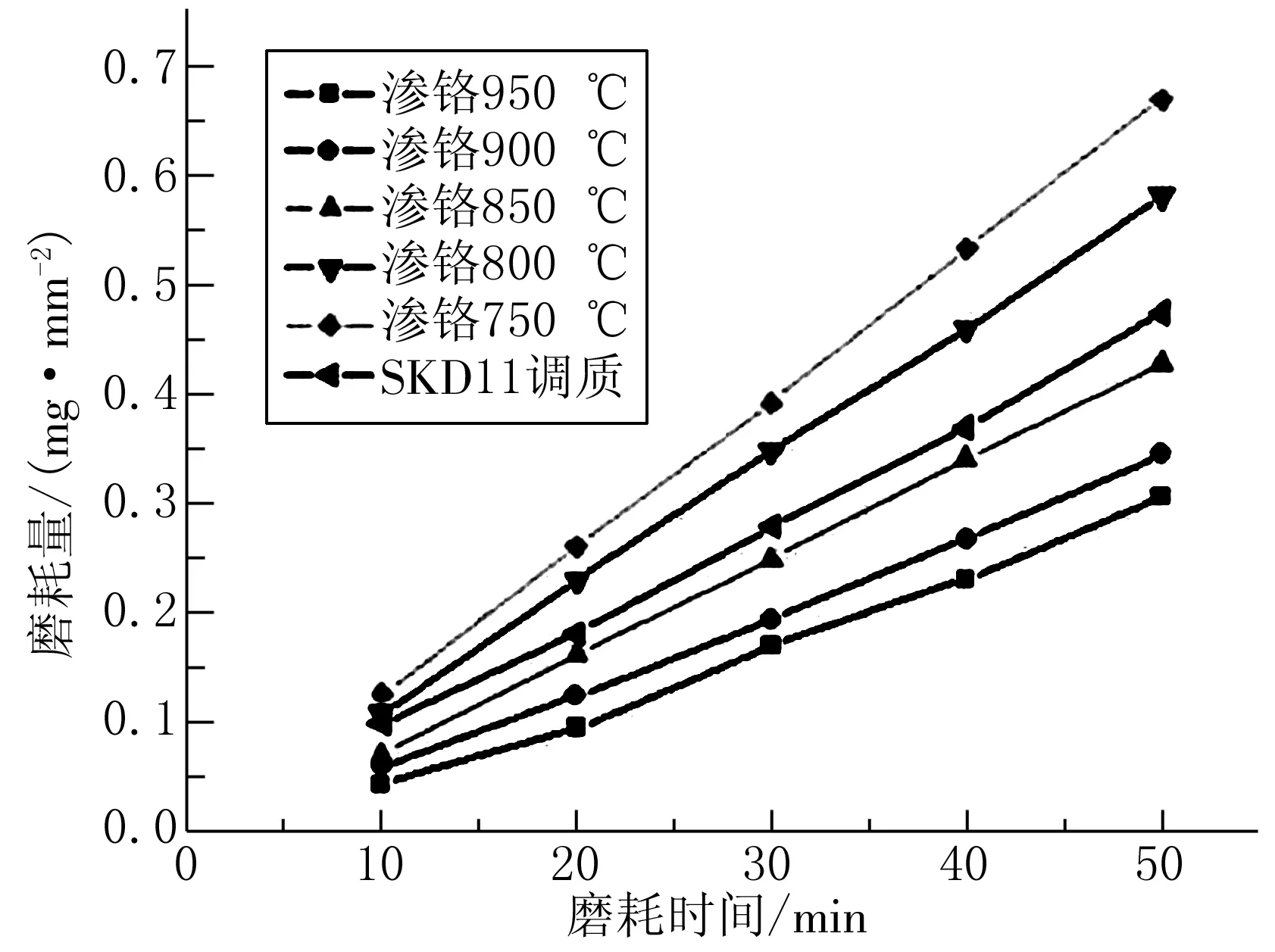

ASP2030渗铬及氮化渗铬后直接做磨耗实验,其耐磨性均比基材调质差,主要原因是950 ℃及900 ℃下渗铬,其表层的硬度均处于1 400~1 760Hv范围,基材和渗铬层的硬度相差比较大,摩擦时附着性变差;另外,由于本实验是以气淬冷却的方式进行,造成表层因急速冷却,表层的残留应力多,故渗铬层过于脆弱,以致于在进行耐磨实验时,其磨耗量增加。因此,ASP2030有无氮化处理,均显现出耐磨性不足。

图7 ASP2030渗铬的耐磨耗图

图8 ASP2030氮化渗铬的耐磨耗图

2.4 XRD分析

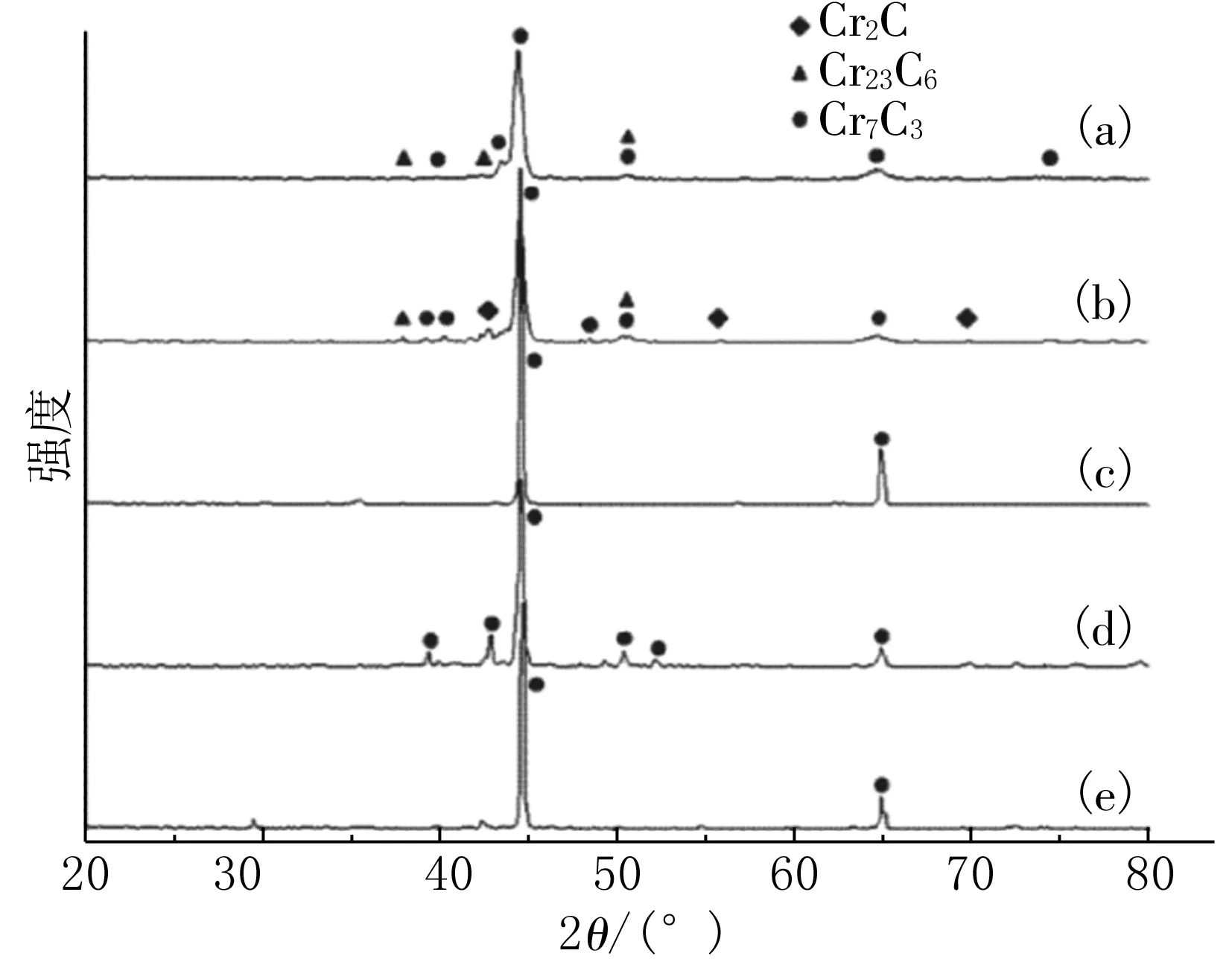

由图9 XRD图可知,ASP2030在950℃下高温渗铬时,会产生Cr23C6及Cr7C3的化合物相,这说明在高温下渗铬ASP2030粉末钢会产生这两种化合物相,SKD11只产生Cr2C化合物相。从基材方面分析,这两种钢材内碳含量及合金的成分不同,造成碳化物形态的差异。

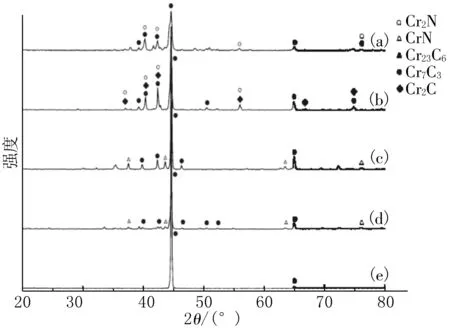

由图10可知,ASP2030在950 ℃及900 ℃氮化渗铬后会产生Cr2N的化合物相,但在850 ℃及800 ℃时只出现CrN相而未产生Cr2N相,这显示Cr2N只存在于高温环境下,在较低温时以CrN相为主,这与SKD11试样相似,高温渗铬时,原有氮化下的CrN的结构,因铬原子大量渗覆,而形成铬含量高的Cr2N,而低温渗铬时,由于铬原子的不足,故仍维持原有氮化时CrN相的结构。

3 结语

1)预氮化降低了ASP2030的扩散激活能,无氮化ASP2030激活能118.965 kJ/mol,预氮化降至111.632 kJ/mol。但预氮化对ASP2030激活能及材料扩散系数的影响不如SKD11效果显著。

(a)950 ℃渗铬;(b)900 ℃渗铬;(c)850 ℃渗铬;(d)800 ℃渗铬;(e)750 ℃渗铬图9 ASP2030各温度下渗铬的XRD图

(a)950 ℃氮化渗铬;(b)900 ℃氮化渗铬;(c)850 ℃氮化渗铬;(d)800 ℃氮化渗铬;(e)750 ℃氮化渗铬图10 ASP2030各温度下氮化渗铬的XRD图

2)ASP2030无氮化950 ℃渗铬得最高硬度(1 860Hv),有氮化950 ℃渗铬得最高硬度(1 570Hv)。这表示热反应扩散渗铬对碳化铬及氮化铬硬度的影响,是受到薄膜的厚度及内部组织的影响。

3)在高温时,铬往基材内的扩散能力提高,故高温渗铬时,会产生Cr2C的结构,相反的低温渗铬有Cr7C3的相。有预氮化处理的ASP2030,则高温时原来CrN的结构因大量铬的渗入,而往高铬的Cr2N形成,而低温时则保持有CrN原氮化的组织。

[1] Cao H,Wu C,Liu J W,et al.A novel duplex low-temperature chromizing process at 500 ℃[J].Mater Sci Technol,2007,23(6):823-827.

[2] 龚刚,曹辉亮,刘江文,等.H13钢550 ℃复合渗铬工艺研究[J].热加工工艺,2008,37(4):63-66.

[3] 伍翠兰,邹敢锋,袁叔贵,等.Cr12MoV钢低温盐浴渗铬复合处理[J].热加工工艺,2002(3):26-28.

[4] 黄元盛,邹敢锋,袁叔贵.45钢低温盐浴渗铬工艺的研究[J].热加工工艺,1999(6):41-42.

[5] 伍翠兰,邹敢锋,袁叔贵.45钢低温盐浴渗铬工艺及渗层性能研究[J].金属热处理,2002,27(2):7-9.

[6] Wu Cuilan,Luo Chengping,Zou Ganfeng.Microstructure and properties of low temperature composite chromized layer on H13 tool steel[J].Mater Sci Technol,2005,21(2):251-255.

[7] 伍翠兰,罗承萍,邹敢锋.20 钢复合渗铬中的相变[J].金属学报,2004,40(10):1074-1078.

[8] 龚刚,曹辉亮,刘江文,等.H13钢550℃复合渗铬工艺研究[J].热加工工艺,2008,37(4):63-67.

[9] Wang Z B,Lu J,Lu K.Chromizing behaviors of a low carbon steel processed by means of surface mechanical attrition treatment[J].Acta Materialia,2005,53:2081-2089.

[10] Ozdemir O,Sen S,Sen U.Formation of chromium nitride layers on AISI 1010 steel by nitro-chromizing treatment[J].Vacuum,2007,81:567-570.

[11] Cao H,Wu C,Liu J W,et al.A novel duplex low-temperature chromizing process at 500 ℃[J].Mater Sci Technol,2007,23(6):823-827.

[12] 楼芬丽,张开,章建华.盐浴渗铬工艺研究[J].金属热处理,2002,27(12):43-45.

[13] Chatterjee D,Sutradhar G,Oraon B.Fuzzy rule-based prediction of hardness for sintered Hss componentsl[J].Journal of Materials Proc Technology,2008,200(1/3):212-217.

[14] 王丽仙,葛昌纯,郭双全,等.粉末冶金高速钢的发展[J].材料导报,2010,24(专辑15):459-463.

[15] 郑子樵.材料科学基础[D].长沙:中南大学,2010:299-303.

[16] 王翠凤,黄清海,梅明亮,等.SKD11气体渗铬工艺研究[J].材料热处理学报,2015,2(36):209-213.