圆筒形件拉延与反拉延成形数值模拟研究

2018-01-19李海娟黄昭明

李海娟,黄昭明,陶 磊

(1.安徽工贸职业技术学院机械与汽车工程系,安徽 淮南 232007;2.河海大学文天学院机械工程系,安徽 马鞍山 243031)

0 引言

拉延成形是轿车车身覆盖件成形的关键工序也是多工序板料成形的第一工序,对车身覆盖件的最终成形影响较大。为此,针对圆筒形件拉延成形时常会发生拉裂与起皱两个方向的成形性问题[1-4],以模拟结果的成形性为依据,以典型的深度拉延特征件圆筒形件为研究对象,综合应用CATIA与AutoForm软件[5]对其拉延成形的工艺过程进行数值模拟分析[6-7],通过拉延成形关键工艺参数的计算确定了拉延系数、拉延次数以及拉延力和压料力大小,并建立其模具的有限元仿真模型,对拉延凹模圆角半径R、初始料片形状和冲压工艺方案进行深入研究,以探索圆筒形件的模具工艺参数、冲压工艺方案与拉延成形之间的关系[8- 9]。

1 拉延成形工艺参数与计算方法

1.1 材料特性与拉延分析

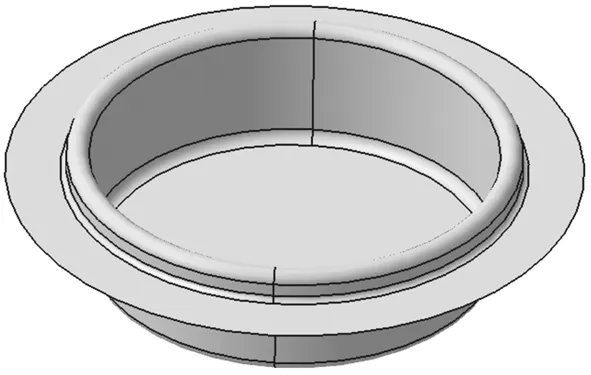

圆筒形件尺寸外形直径152 mm,高度35 mm,板料厚度0.8 mm。材料为优质碳素结构钢10,材料主要力学性能参数为抗拉强度σb≥335 MPa,屈服强度σs≥205 MPa,伸长率δ≥31%,断面收缩率ψ≥55%。圆筒形件三维CATIA数模,如图1所示。其拉延深度为35 mm、拉延凹模圆角半径R为3 mm,反拉延台阶为8 mm、反拉延圆角半径R为3 mm。按工程经验,初定成形工艺方案为OP20拉延、OP30反拉延、OP40整形、OP50切边。其中OP20的拉延工序的拉延系数与拉延次数需要计算确定。

图1 圆筒形件三维CATIA数模

1.2 拉延成形主要参数计算

1.2.1 拉延系数与拉延次数计算

有凸缘的拉延件拉延时遵循以下原则:第1次拉延的最大拉延相对高度h/d1大于拉延相对高度h/d时,可以一次拉延出来,否则需要2次或多次拉延。毛坯直径计算如下:

(1)

式中:D为毛坯直径(mm);dφ为拉延后的凸缘直径(mm);d为拉延件直径(mm);h为拉延高度(mm);r为拉延件圆角半径(mm)。

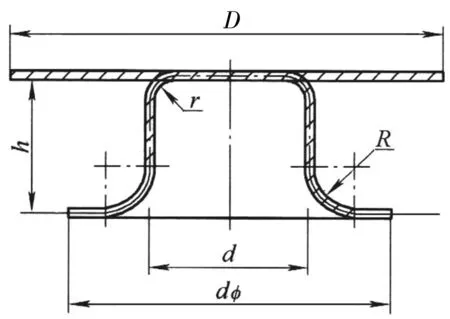

拉延件如图2所示,通过CATIA数模测量与计算得到:h=35 mm,dφ=164.3 mm,d=54 mm,R=r=3 mm。应用式(1)求得毛坯直径D为184.4 mm。根据毛坯相对厚度S/D×100=0.43,凸缘相对直径dφ/d=3.04,查表得第1次拉延最大拉延相对高度h/d1=0.12~0.15,第1次拉延系数m1=0.33。拉延相对高度h/d=0.64,故h/d>h/d1,所以核定图2用一次拉延出不来。根据毛坯相对厚度S/D×100=0.43,查表得第2次拉延系数m2=0.78。

计算各次拉延直径:d1=m1D=60.85 mm;d2=m2d1=47.46 mm。采用2次拉延1次反拉延,对拉延系数做适当修正。修正后的各次拉延系数为m1=0.36,m2=0.81。m1是否适当,须核对h/d1后而定。计算修正后两次拉延直径:d1=m1D=66.38 mm;d2=m2d1=53.77 mm。

图2 拉延件图

按照图2拉延件图计算两次拉延高度h1和h2,其中r1=r2=r=3 mm;防止凹模圆R角坯料被拉裂,先将第1次拉延凹模圆角放大至10 mm,然后第2次拉延到位,则R1=10 mm,R2=R=3 mm,计算如下:

(2)

(3)

经计算得到h1=31.8 mm,h2=35 mm,满足拉延件高度h=35 mm的要求,表明制件能够被拉延出来。确定制件成形工艺方案为OP20拉延、OP30 2次拉延、OP40反拉延、OP50整形、OP60切边,其拉延尺寸工艺参数整理见表1。

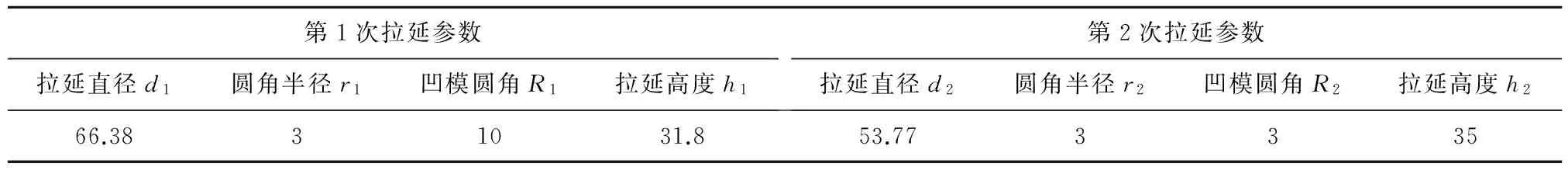

表1 OP20拉延与OP30 2次拉延的尺寸工艺参数 单位:mm

1.2.2 最大拉延力和最大压料力计算

计算最大拉延力有两种方法:一是根据塑性力学定律求得某一拉延阶段的实际应力的理论方法,这种方法计算比较复杂;二是根据简化的公式来近似计算的实用方法。企业中用后一种方法来近似计算最大拉延力,用于核定该工件的拉延力是否超过机床负荷,然后选择压力机。

制件最大拉延力可以根据式(4)近似计算确定。

P=πnlsσb,

(4)

式中:P为最大拉延力(kg);n为系数,范围为0.9~1.10;l为拉延凹模直径(mm);S为料厚(mm);σb为抗拉强度(kg/mm2)。作为普通内板件,n取1.0,抗拉强度σb取33.5 kg/mm2,查表得拉延件一次拉延的拉延间隙A为1.3S+δs,其中δs为料厚上偏差,计算l为96.08 mm。应用式(4)求得P为8 085 kg。

制件最大压料力可根据式(5)近似计算确定。

(5)

式中:Q为最大压料力(kg);K为系数,取1.1~1.4;D为毛坯直径(mm);l为拉延凹模直径(mm);r凹为凹模圆角半径(mm);q为压料单位面积压力(kg/mm2)。作为普通内板件,K取1.2,查表得r凹为6 mm,钢性材料q为0.25 kg/mm2。应用式(5)求得最大压料力Q为4 421.3 kg。

2 制件成形数值模拟与分析

2.1 拉延成形模拟与分析

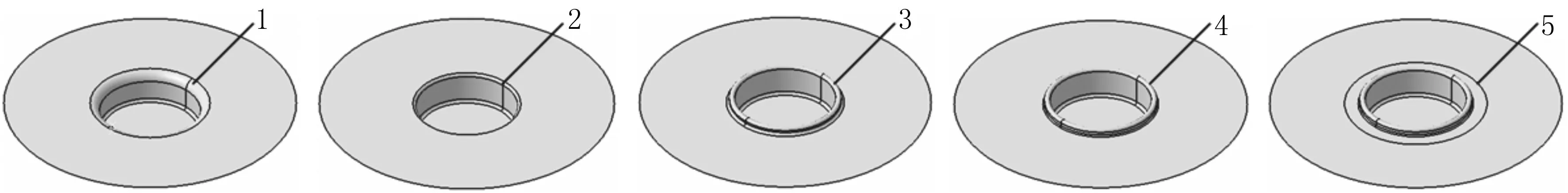

通过计算确定制件成形工艺方案数模,如图3。

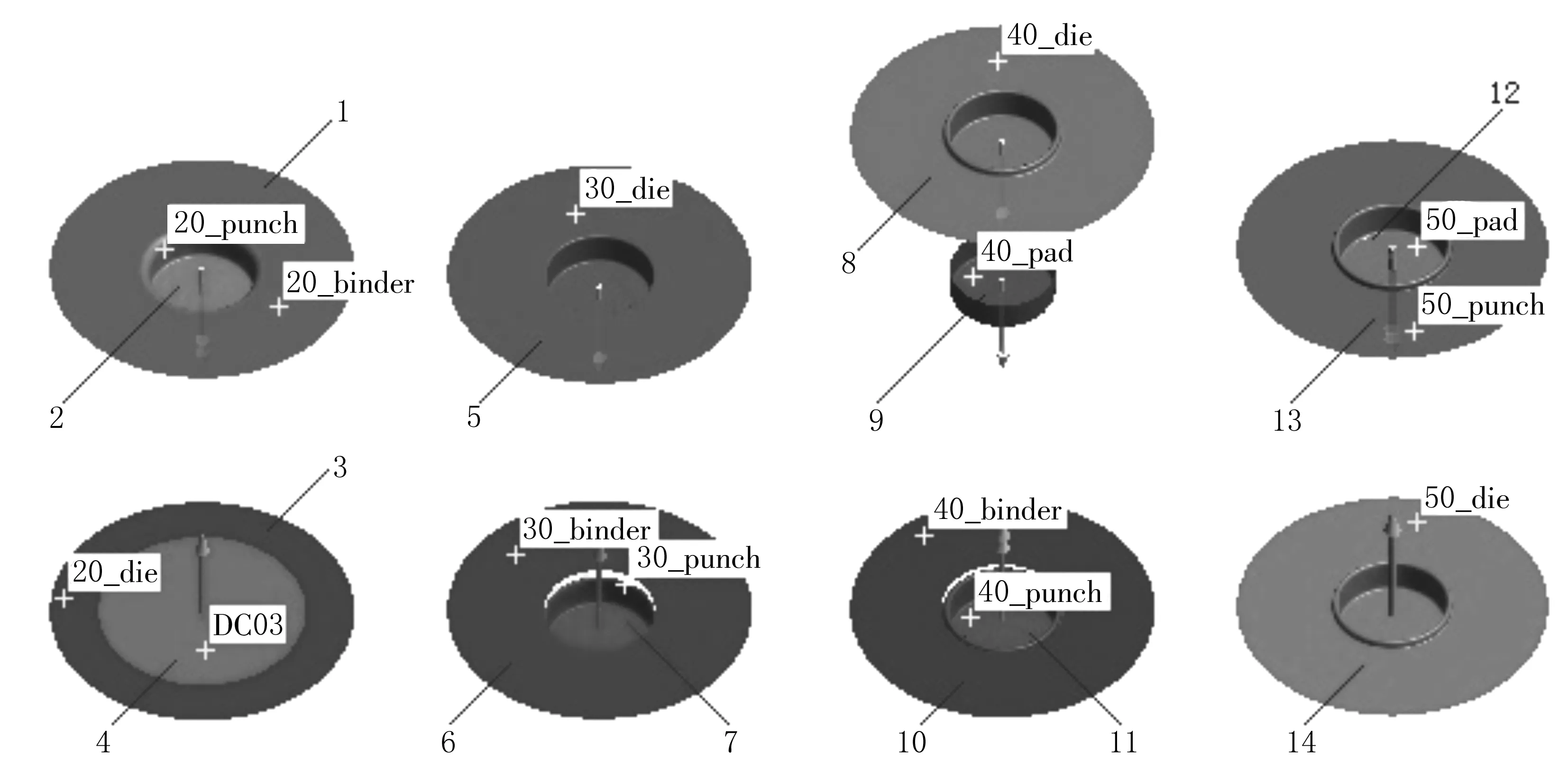

OP20拉延工位定义:选择CATIA模型文件,网格划分参数为:容错公差0.05 mm、最大边长30 mm;在AutoForm中,依次导入CATIA模型文件零件模型Part、拉延数模OP20、反拉延数模OP30以及2D切边线OP40;工艺过程设置为:增量法、双动拉延与1 mm料厚、参考凹模侧;料片定义为:导入定制材料10,压料力为45 kN;控制参数设置为:10 mm初始单元、5级细化等级、壳单元,其他参数为缺省设置,至此OP20设置完成。OP20拉延成形模具有限元模型如图4(a)所示。该工步有重力Gravity、闭合Closing和拉延Drawing共3个动作。重力动作下,料片blank作用于凹模;压边圈binder向下运动500压住料片,完成闭合动作;然后凸模punch向下运动500与凹模Die闭合,完成拉延动作。OP30二次拉延工位定义方法与OP20相同,其有限元模型,如图4(b)所示。

OP40反拉延工位定义:在Process generator中添加OP40工序,二次拉延类型、模型修改为OP30;修改OP40拉延模具状态,参考OP40 CATIA数模,并按图4(c)选择模具模面;模具与压力腔闭合,其他参数为缺省设置。OP40反拉延成形模具有限元模型如图4(c)所示。该工步模具的位置与工步过程由第1次闭合Closing1、第2次闭合Closing2和拉延Drawing共3个动作。首先压料板Pad向下运动500压住OP20制件Part,完成第1次闭合动作;然后凹模Die向下运动693与压料板Pad接触,完成第2次闭合动作;最后凹模Die向下运动与凸模Punch闭合,完成反拉延动作。OP50整形工位有限元模型如图4(d)所示。OP60切边工位定义:添加OP50切边工序,添加零件轮廓线并选择其作为参考,以轮廓线作为切边线。该工步模具的工步过程由2D模具切边完成切边动作。

(a)OP20拉延 (b)OP30 二次拉延 (c)OP40反拉延 (d)OP50整形 (e)OP60切边1、2、3、4—凹模圆角半径R;5—切边线图3 计算后确定的工艺方案CATIA数模

(a)OP20拉延成形 (b)OP30二次拉延 (c)OP40反拉延成形 (d)OP50整形1.OP20压边圈;2.OP20凸模;3.OP20凹模;4.OP10料片;5.OP30凹模;6.OP30压边圈;7.OP30凸模;8.OP40凹模;9.OP40压料板;10.OP40压边圈;11.OP40凸模;12.OP50凸模;13.OP50凸模;14.OP50凹模图4 OP20~OP50模具有限元模型

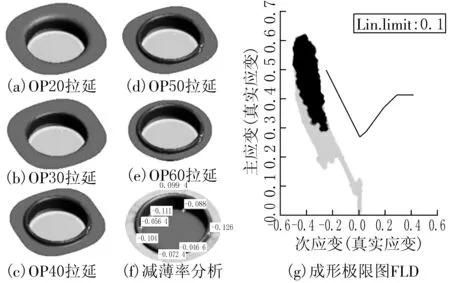

按照计算后确定的工艺方案计算获得的数值模拟结果,如图5所示。由图5(f)知,制件最小厚度为0.874 mm,制件未开裂,但由成形极限图5(g)知,制件存在拉裂风险,需要工艺优化。

2.2 工艺方案优化

制件在拉延过程中存在各向异性现象,即0°、45°和90°方向上的r值不一样,故会造成材料流入量不一样的“凸耳”现象,如图5(a)所示。

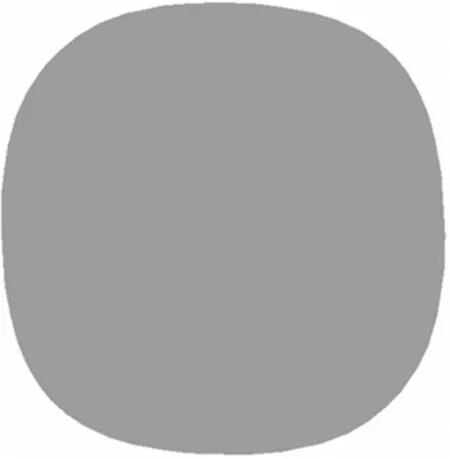

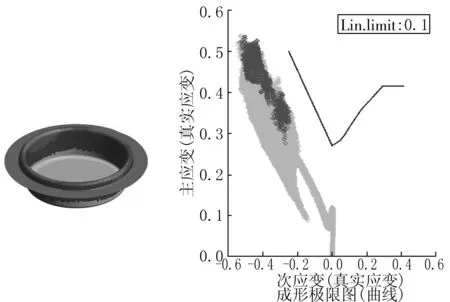

“凸耳”现象,可以利用Trim切边线优化模块模拟现场多次取样过程。通过定义产品边界线定义为目标界线,应用Trim模块进行多次自动迭代计算,使拉延后产品边界不断逼近产品边界线,直至达到预定产品边界的公差要求。具体操作为:创建trim模块,选择初步方案中的规则圆形料片为目标料片OP10,以零件边界为参考、以切边边界为基础扩大3 mm作为料片边界添加目标边界线,优化后的料片如图6所示,对应的切边优化后的数值模拟结果与FLD如图7所示。显见圆筒形件的开裂现象已经得到了较好解决,最终优化成功。

图5 计算后确定的工艺方案数值模拟结果与分析

图6 切边优化后的料片

3 结语

1)通过计算与数值模拟相结合的方法指导轿车车身钣金件成形性分析能够有效减小失败的概率,可以缩短车身覆盖件模具的开发周期。

2)通过拉延成形主要参数计算得到圆筒形件的拉延分为两次参数值分别为:d1=66.38 mm、h1=31.8 mm、r1=3 mm、R1=10 mm,d2=53.77 mm、h2=35 mm、r2=3 mm、R2=3 mm;最大拉延力和最大压料力分别为:P=8 085 kg,Q=4 421.3 kg。

图7 切边优化后的模拟结果与FLD

3)通过圆筒形件仿真计算,获得的合理工艺方案为:OP10料片,切边线优化;OP20拉延,放大凹模圆角半径R;OP30二次拉延,减小凹模

圆角半径R;OP40反拉延,放大凹模圆角半径R;OP50整形,减小凹模圆角半径R;OP60切边。

[1] 杨利,郭玲玲,张琦,等.变薄拉深半模角的应用[J].模具技术,2017(4):24-27.

[2] 张思良.筒形件拉深压边力区间的理论确定[J].锻压装备与制造技术,2016,51(6):99-102.

[3] 王耀华.圆筒形件径向分块多压边圈拉深工艺有限元分析及实验研究[D].北京:燕山大学,2016.

[4] 张思良.筒形件拉深压边力区间的理论确定[J].锻压装备与制造技术,2016,51(6):99-102.

[5] 涂小文.AutoForm原理技巧与战例[M].武汉:湖北科学技术出版社,2013:675-685.

[6] ZHANG Hua-wei,LIU Xiang-hua,LIU Li-zhong,et al.Forming limit and thickness transition zone movement for tailor rolled blank during drawing process[J].Journal of Iron and Steel Research International,2016,23(3):185-189.

[7] Choi M K,Huh H,Park N.Process design of combined deep drawing and electromagnetic sharp edge forming of DP980 steel sheet[J].Journal of Materials Processing Tech.,2017,244:331-343.

[8] 郎利辉,巫永坤,陈杨锴,等.铝合金汽车顶盖充液成形的数值模拟[J].精密成形工程,2017,9(3):13-18.

[9] 黄昭明,王利,刘小飞,等.基于AutoForm多工位连续冲压成形数值模拟[J].合肥工业大学学报:自然科学版,2015,38(2):157-160.