基于VB的发动机与液力变矩器匹配计算软件

2018-01-19黄昭明李海娟

陶 磊,黄昭明,李海娟,操 成

(1.安徽工贸职业技术学院机械与汽车工程系,安徽 淮南 232007;2.河海大学文天学院机械工程系,安徽 马鞍山 243031)

0 引言

发动机作为汽车的“心脏”,很大程度上影响着汽车的动力性能。对于液力传动系统,其动力性和经济性不仅受到发动机和液力变矩器性能的影响,也受制于两者共同特性的匹配情况。因此,发动机和变矩器的匹配分析计算是整车良好性能的重要保障。传统的设计计算方法多采用作图和手工计算,存在耗时长、工作量大、计算精度差等问题,耗费设计人员大量的时间和精力。为此,以Visual Basic语言为工具,结合Access后台数据库实现发动机与液力变矩器动力匹配软件的开发[1-3],通过实例应用来验证软件的可行性,为相关开发人员提供参考。

1 软件设计思想

Visual Basic是由微软公司开发的一种可视化程序设计语言,具有结构化、模块化、面向对象等特点。利用VB开发设计的软件各个模块间既具有较强的独立性又有较好的统一性。在设计的过程中数据间相互联系,同时又不容易受到干扰。数据录入利用Access数据库管理工具,利用Access建立原始数据库,将已经有的发动机、液力变矩器、变速箱及整车数据录入数据库中,方便查阅和调用。采用VB语言进行设计,用户界面友好,可以将结果以图形的形式输出,方便分析[4-6]。

2 软件应用流程

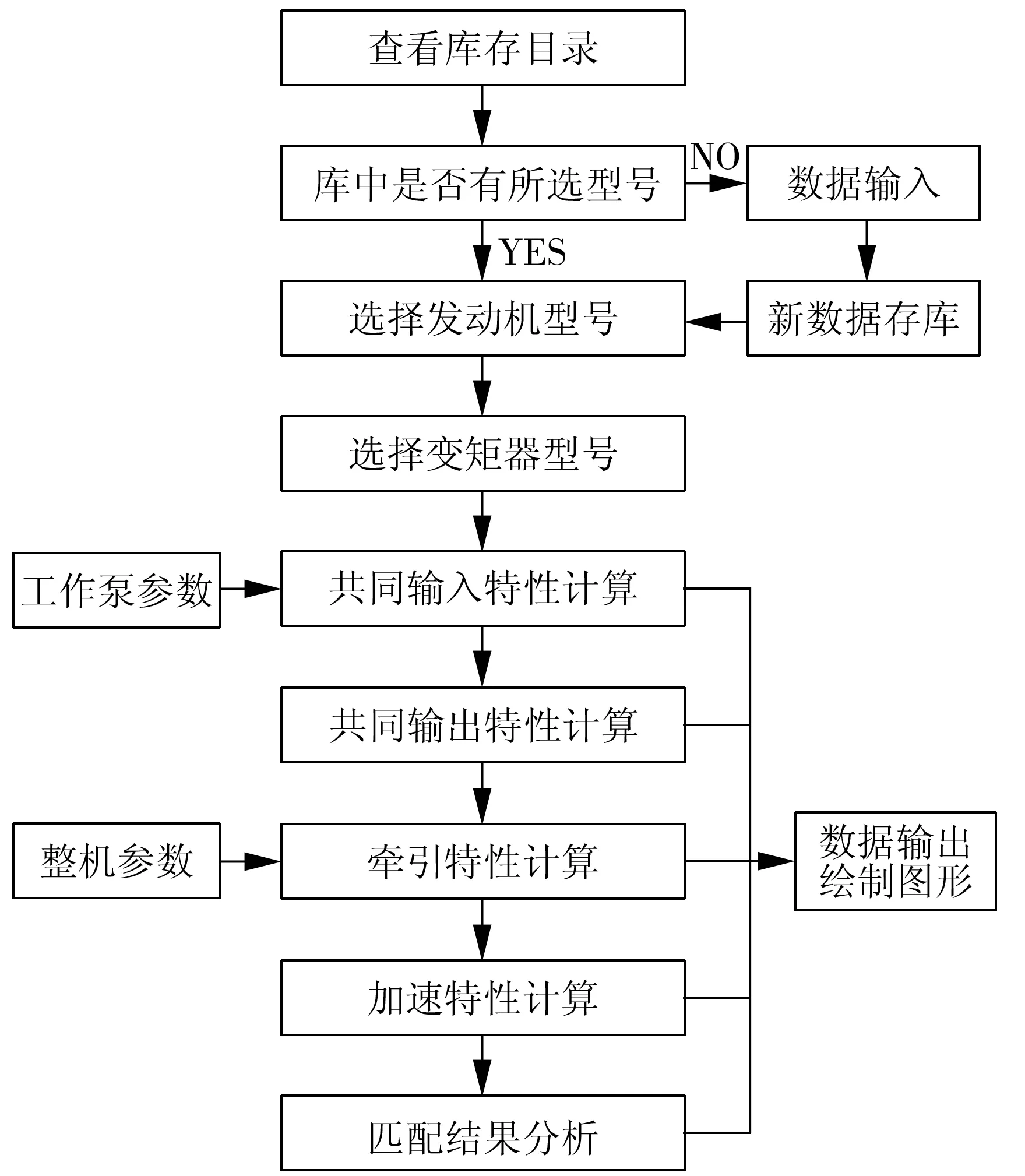

程序流程如图1所示其应用步骤为:首先确定需要匹配的发动机和液力变矩器型号,若Access数据库中已有相同型号发动机和液力变矩器的数据,则可从数据库中直接调取,否则需要手动输入。录入数据后,点击相应的功能按钮,则可进行共同工作输入特性计算、共同工作输出特性计算、牵引特性计算以及加速特性计算,计算结果以图形和数据的形式输出,最后进行匹配结果分析。匹配结果可以通过Word或Excel表格输出,方便查询[7-8]。

3 软件应用实例

以CUMMINS NTA-855-C450柴油机为例,进行匹配分析,获得发动机外特性和液力变矩器原始特性图,并根据发动机和液力变矩器的共同输出特性分析匹配结果[9]。

3.1 发动机外特性

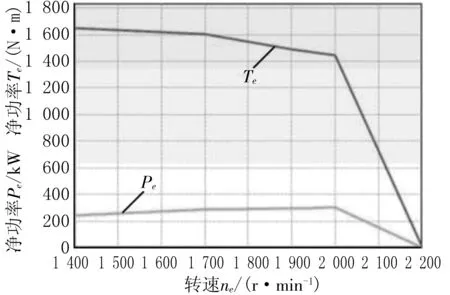

发动机的外特性主要依靠在发动机台架上连接测功机进行实验来获得,其中发动机功率经过计算和修正得到。由实验获得CUMMINS NTA-855-C450柴油机的外特性数据和外特性曲线分别如表1和图2所示。

图1 程序流程图

转速ne/(r·min-1)总扭矩Me/(N·m)总功率Ne/kW净扭矩Te/(N·m)净功率Pe/kW22000000200016023361442302190016603301494297170017803171602285140018312681648242

图2 柴油机外特性曲线

3.2 液力变矩器原始特性

变矩器的原始特性由变矩系数K、泵轮力矩系数λB、效率η3个特性组成。效率η随传动比i的变化而变化。对各型号液力变矩器的原始特性计算可以找出其通用特性。在已知输入与输出参数的前提下,根据式(1)~(4)求出其原始特性参数。

(1)

(2)

(3)

(4)

式中:λB、λT分别为泵轮和涡轮力矩系数;TB、TT分别为泵轮输入和涡轮输出转矩,N·m;nB、nT分别为泵轮输入和涡轮输出转速,r/min;PB和PT分别为泵轮和涡轮功率,kW;η为传动效率;K为变矩系数;i是液力传动比;D是液力变矩器的有效直径;γ为液力传动油重度。所得液力变矩器的原始特性曲线,如图3所示。

3.3 发动机与液力变矩器的共同工作特性

发动机和液力变矩器连接在一起时,二者的运动依旧按照各自的规律运行。当二者的转速转矩均一致时,二者才能共同稳定工作,即满足以下条件:

ne=nB,

(5)

Me=MB。

(6)

液力变矩器输入特性由原始力矩计算得:

(7)

式中:ne、nB分别为发动机和变矩器泵轮的转矩,r/min;Me、MB分别为发动机和变矩器泵轮的转矩,N·m;ρ为工作油密度,kg/m3;g为重力加速度,m/s2;D为变矩器的循环圆直径,m。当ρ、g、D确定时,由于泵轮转矩系数λB随不同工况的速比i而变化,因此,变矩器的输入特性是一条经过坐标原点的抛物线,由液力变矩器自身特点决定,不受共同工作时发动机的输出特性影响。

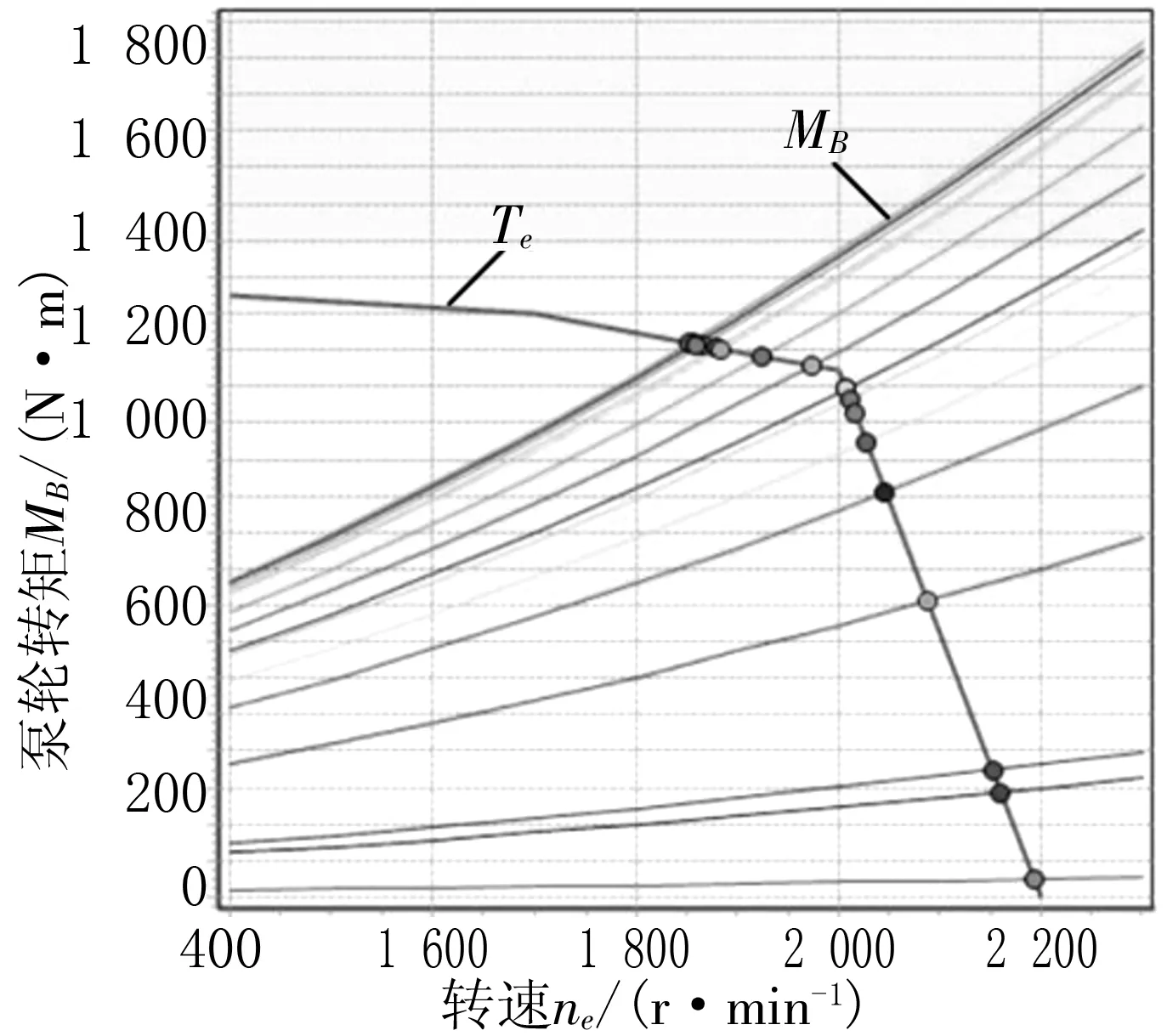

为获得共同工作输入特性曲线,先画出发动机和液力变矩器的特性曲线,然后确定其油液密度ρ和变矩器尺寸D,在特性曲线上计算各传动比下i的泵轮转矩,获得负载曲线。最后将发动机的特性曲线和负载特性曲线绘制在同一张图上,得到图4所示的输入特性。

图4 发动机与液力变矩器共同工作输入特性

由输入特性可得知,由于ρ和D均为定值,因而泵轮负载的曲线完全由泵轮转矩系数λB决定。λB越大泵轮负载曲线越陡,与发动机扭矩外特性曲线的交点也就更靠近图像左侧,对应的泵轮转速nB越小。所以只要找出所有工况下的λB系数的最大与最小值,便可以确定发动机与液力变矩器的工作范围。

发动机和液力变矩器的共同输出特性是指二者工作时,涡轮转矩MT、涡轮转速nB及输出功率PT之间的关系,是液力传动车辆牵引力计算的基础。获得共同输入工作的特性图像后,按公式(8)~(10)还有液力变矩器的原始特性便可计算出共同工时的输出特性。

MT=KMB,

(8)

nT=inB,

(9)

(10)

式中:MT为涡轮转矩,N·m;i为速比。

当ρ、g、D确定时,由于泵轮转矩系数λB随不同工况的速比i而变化,因此变矩器的输入特性是一条经过坐标原点的抛物线,由液力变矩器自身特点决定,不受共同工作时发动机的输出特性影响。

计算绘制方法为:在共同工作输入曲线中,在不同的速比i下,泵轮的曲线和发动机外特征曲线的交点坐标就是泵轮扭矩MB和泵轮转速nB;在液力变矩器原始特性曲线上取得不同转速比i时对应的变矩比K和效率ρ;把泵轮转速nB以及泵轮扭矩MB代入公式(8)~(10)可得涡轮转速nT、涡轮扭矩MT、输出功率;图像的横坐标为涡轮转速nT,其他数据为纵坐标,绘制出输出特性图像如图5所示。

图5 发动机与液力变矩器共同工作输出特性

3.4 整机动力性能分析

从图6~7可以看出,液力变矩器速比i=0时与发动机共同工作扭矩为1 450 N·m,发动机的最大功率点在ne=2 000 r/min左右,液力变矩器高效率工况的输入特性曲线,即i=0.7对应的输入特性曲线,通过发动机最大功率所对应的扭矩点,发动机利用率较好。

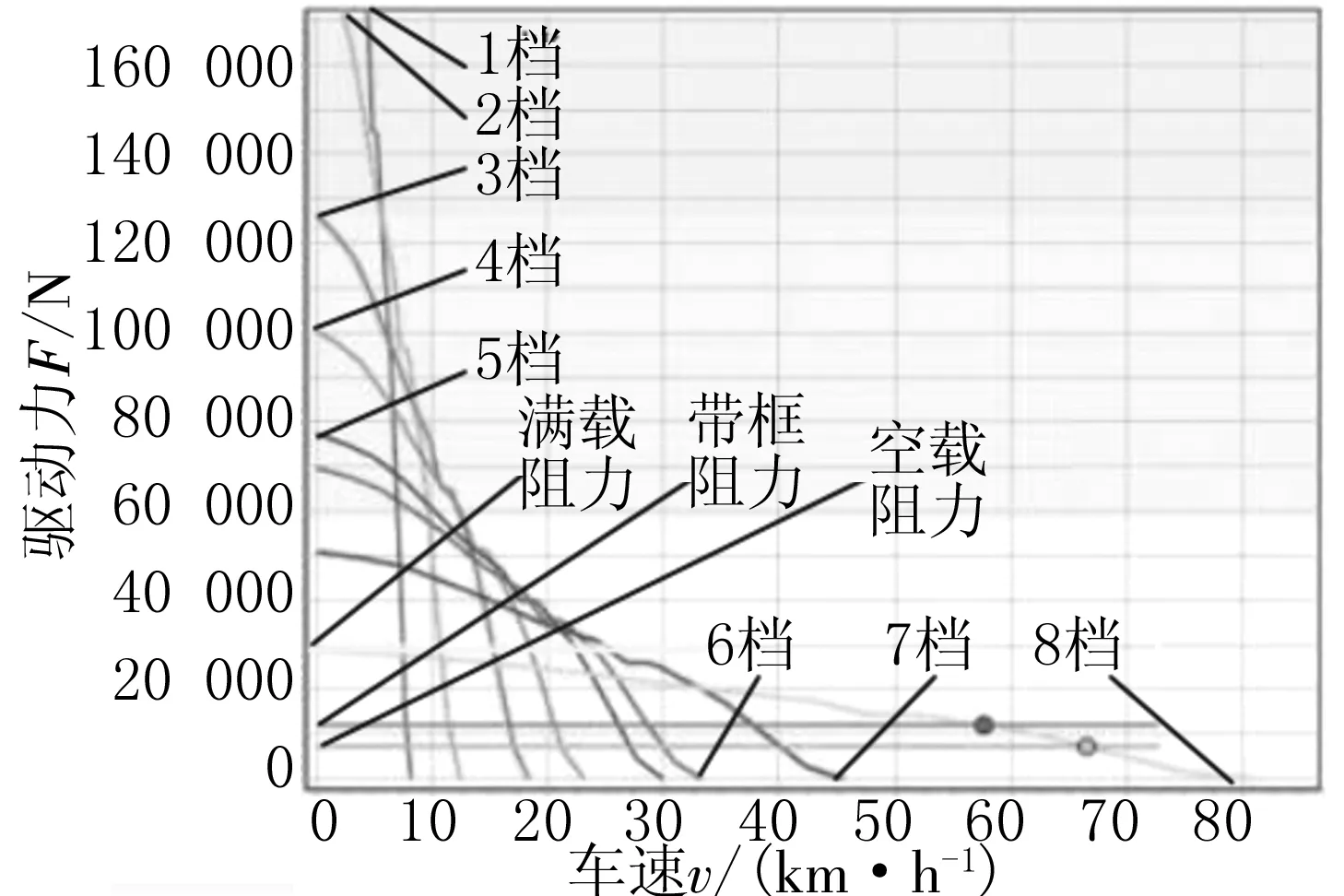

图6 车辆驱动力—行驶阻力平衡图

图7 爬坡度曲线

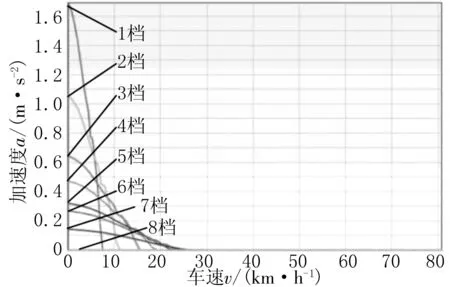

根据整机参数,利用软件对应的计算功能,可分别得出车辆驱动力—行驶阻力平衡曲线,如图6所示,由图6可以看出各档位下的最大牵引力矩。车辆爬坡度曲线,如图7所示,该图反映车辆速度与爬坡能力的关系。车辆加速曲线如图8所示,由图8可以看出整车在各档位下的加速时间等信息。通过对图形的综合分析,可以判断整车的动力性能是否满足设计要求。

图8 车辆加速曲线

4 结语

1)发动机和液力变矩器的匹配情况直接影响整车的性能,利用VB编程语言并结合Access数据库开发的匹配软件运行稳定、计算速度快、精度高,能够满足设计要求。

2)该软件数据库可以存储发动机和液力变矩器的数据,通过计算画出液力变矩器的特性曲线,结合泵轮输入特性曲线和发动机外特性曲线,可以计算确定是否符合匹配要求。

3)发动机的最大功率点在ne=2 000 r/min左右,液力变矩器高效率工况的输入特性曲线,即i=0.7对应的输入特性曲线,通过发动机最大功率所对应的扭矩点,发动机利用率较好。

[1] 徐礼超,侯学明.基于典型工况的装载机发动机与液力变矩器匹配[J].农业工程学报,2015(7):80-84.

[2] 由理,何加亮,耿兴梅,等.发动机与液力变矩器匹配分析软件开发[J].液压气动与密封,2016,36(12):54-56.

[3] 王涛,谭艳辉,段传栋,等.发动机与液力变矩器匹配计算及整机动力特性分析软件[J].工程机械,2015,46(3):13-20.

[4] 王向东,李智,吴金才,等.基于Matlab的发动机与液力变矩器匹配特性计算[J].机电产品开发与创新,2017,30(2):43-46.

[5] 王振宝,秦四成.基于典型工况液力变矩器匹配性能的优化[J].中南大学学报:自然科学版,2017,48(2):331-336.

[6] 可帅,罗静,冯治国,等.基于Matlab的液力变矩器与发动机匹配计算与分析[J].现代机械,2017(2):41-45.

[7] 刘钊,张旭晨,王磊,等.发动机与液力变矩器功率匹配优化[J].中国工程机械学报,2014,12(6):536-539.

[8] 赵金悦,苏天晨,曹雪飞,等.发动机与液力变矩器的合理匹配研究[J].汽车实用技术,2016(3):77-79.

[9] 孙德臣.工程机械发动机与液力变矩器匹配方法研究[D].成都:西南交通大学,2011.