内河航道三浮吊整体吊装钢桁架施工技术分析

2018-01-19虞冬冬胡云超陈震宇

虞冬冬 胡云超 陈震宇

(常州市航道管理处,江苏 常州 213000)

近年来,我国航道整治工程快速发展,原有跨航桥梁因不能满足高等级通航标准而进行改建,随着国家对工程建设环境保护和可持续发展的要求不断提升,以及对钢结构的推广和钢结构桥梁自身的优点,钢结构桥梁越来越受到青睐,目前已成为内河航道桥梁改建中有力的竞争桥型。现阶段钢桁梁施工主要采用拖拉法、吊装法、支架法或两种方法混合使用,由于通航运河的特殊性,施工方案的采用必须要减少对通航船舶的影响和确保通航船舶的安全,钢桁梁现场拼装后整体吊装施工不仅可以保证钢桁梁拼装的质量、安全、进度和施工成本,同时对通航船舶的影响降到最低[1]。虽然现已有部分钢桁梁桥采用吊装施工,但吊装重量轻,都是采用单浮吊或两浮吊吊装,不能将吊装施工的优势充分发挥,对多浮吊吊装未进行过尝试,技术研究也不够系统和充分。本文结合常州市横林大桥施工实例,对通航内河三浮吊吊装施工技术进行分析研究。

1 工程概况

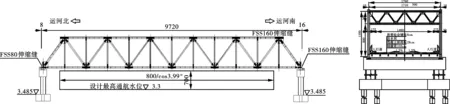

横林大桥主桥采用97.2m主跨的钢桁架,主桁采用带竖杆的华伦式三角形腹杆体系,节间长度8m,主桁高度11m,高跨比为1/8.727。两片主桁中心距为17.6m,宽跨比为1/5.45,桥面宽度为16.5m(见图1)。主桁上下弦杆均采用箱形截面,截面宽度500mm,高度均为720mm,板厚20-50mm,工厂焊接。除端斜杆采用箱形截面以增加面内外刚度外,其余腹杆均采用焊接H形截面,最大板厚32mm。

桥面系为联合梁,由下面的钢梁和上面的桥面板结合而成,其钢梁部分仍采用纵横梁体系。横梁高1050-1177.2mm,为工字形截面,与主桁在节点上通过高强螺栓连接;纵梁高500mm,也采用工字形截面,上翼缘与横梁上翼缘的底面齐平,在纵梁腹板上设一对角钢与横梁腹板相连,横向每2m设置一道。上、下平面纵向联结系均采用交叉式,与弦杆在节点处相连,在桁梁两端斜杆所在的斜平面设置桥门架,上弦节点每个节点均设一道横向联系。主桁、上下平纵联、桥门架、横联、纵梁及横梁等焊接部件的钢板均采用Q345q-D级桥梁用低合金结构钢,角钢、槽钢等型钢均采用Q345C级普通低合金钢。

图 1 横林大桥主桥立面图和横断面图

2 吊装施工方案确定

2.1 施工方法的选择

拟建桥址位于横林镇街道,周围密布民房、商铺等,附近分布电力、通讯等杆线,现场可利用的场地有限,不能用拖拉法施工,同时,苏南运河船舶通航量大、吨位重,不宜在河上搭设支架,因此采用钢桁梁工厂加工后现场拼装再整体吊装的施工方法[2],这样不仅可以减少对通航船舶的影响和施工成本,也能保证钢桁梁施工的质量和速度。

2.2 浮吊的确定

横林大桥主桥钢桁梁重量约为1200t,根据钢桁梁重量和我省内河航道浮吊设备市场情况,选用一台600t和两台500t浮吊,经核算该浮吊组合处于最佳角度时(65度)起重力满足要求。同时,由于内河航道600t浮吊数量少,体积较大,施工前应该充分考虑600t浮吊的进场问题,合理规划好航行路线、过闸时间以及航道桥梁净空等问题,以免因为设备的进场问题造成施工工期的延误。

3 钢桁梁吊装受力计算

三船吊装钢桁梁受力为多点支撑受力,属于超静定结构受力,其吊装过程受力远比两船吊装复杂,吊装过程中的受力是否正常,是决定吊装能否成功的关键之一。本次吊装利用Madis/Civil软件建立了横林大桥有限元模型。

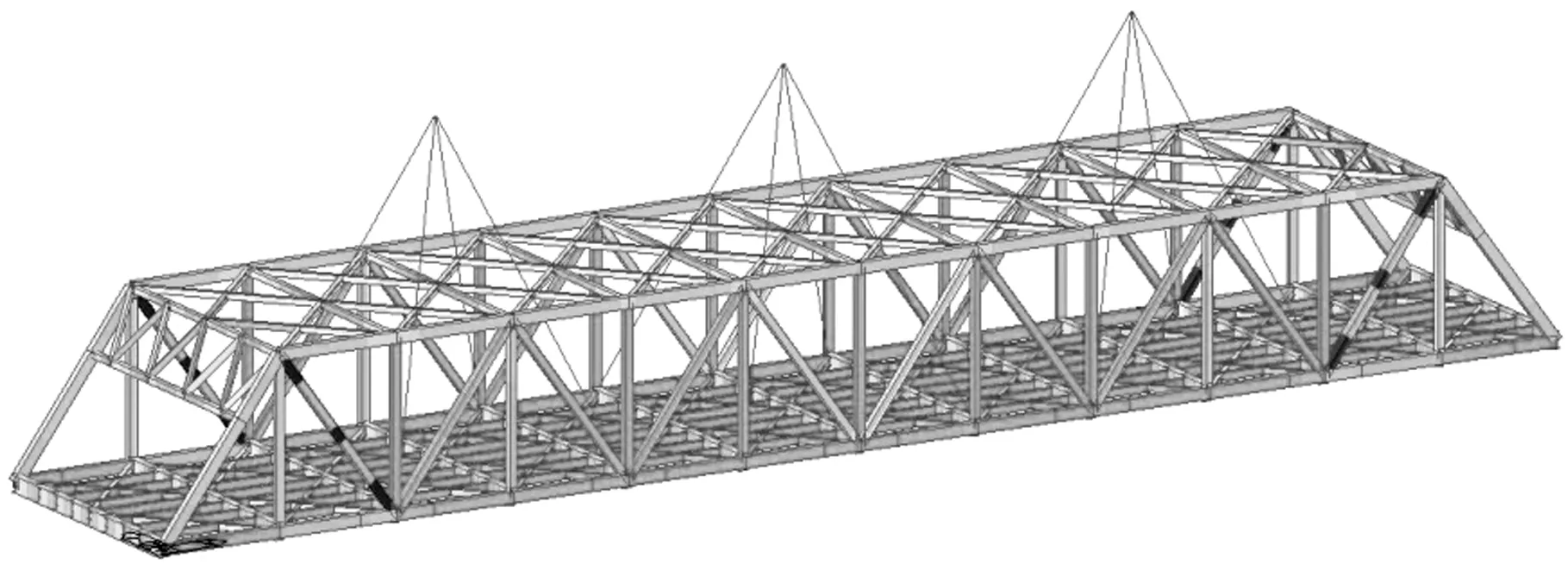

3.1 起吊钢桁架应力计算

根据横林大桥施工方案确定的吊点,刚起吊后钢桁架应力(见图2)。从图2可以看出,起吊后钢桁架在自身重力作用下,内部各杆件的应力均衡,结构未出现明显应力集中现象,钢桁梁自身的受力最大应力为30.8MPa,在钢桁梁结构应力容许范围之内,故钢桁梁在三浮吊整体吊装施工下内部杆件应力稳定性较好。

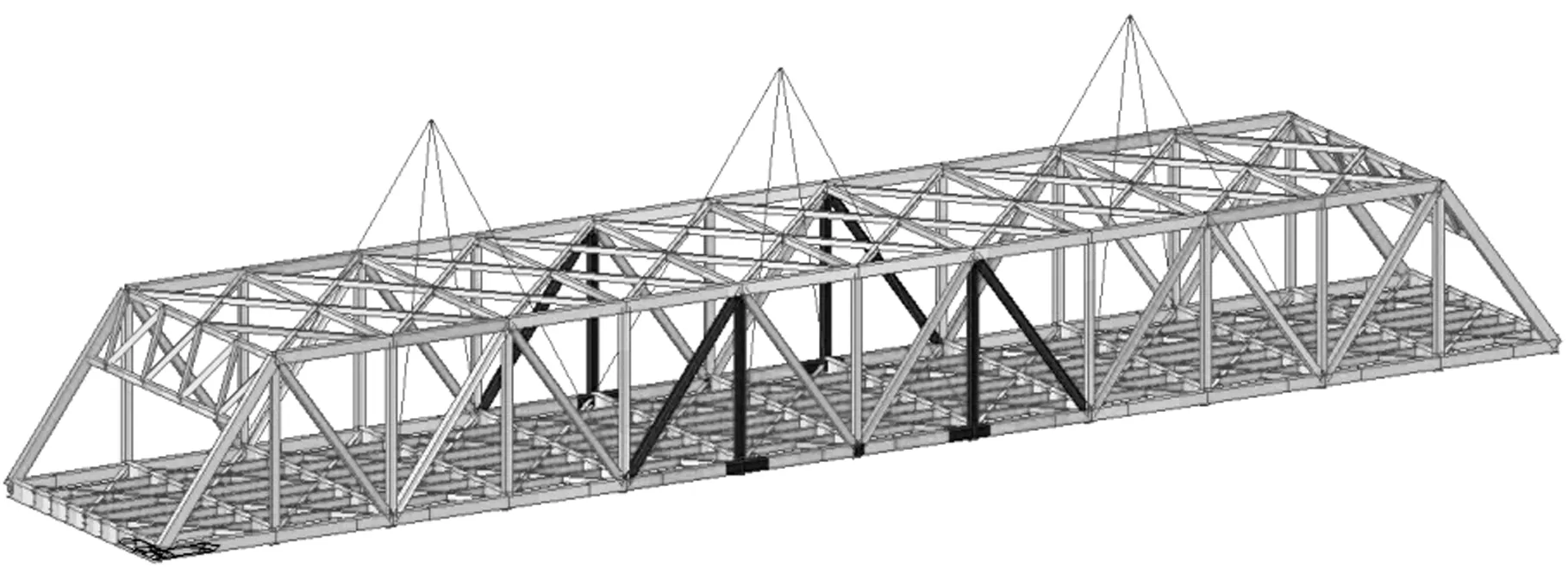

因浮吊不同于陆地机械吊装,由于水的特性,故多浮吊吊装的特点在于浮吊之间能够自动平衡吊载力,从图3可以看出保持两侧浮吊起吊力为4000kN,通过加大中间浮吊起吊力至4000kN,钢桁架离地的方法对钢桁架应力变化为10.9MPa,在钢桁梁结构应力容许范围之内,故钢桁梁在三浮吊整体吊装施工下内部杆件应力稳定性较好。

图 2 起吊后钢桁架应力

图 3 调整后起吊引起钢桁梁应力变化

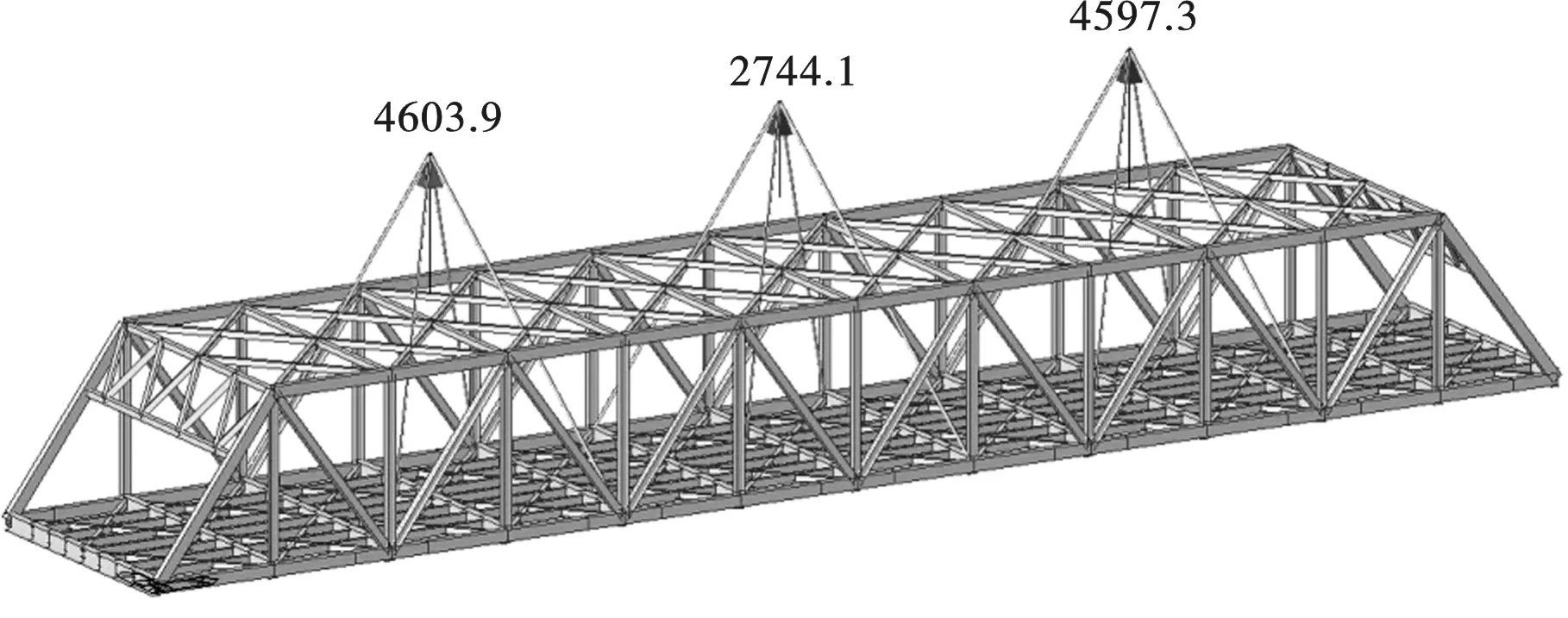

3.2 起吊反力

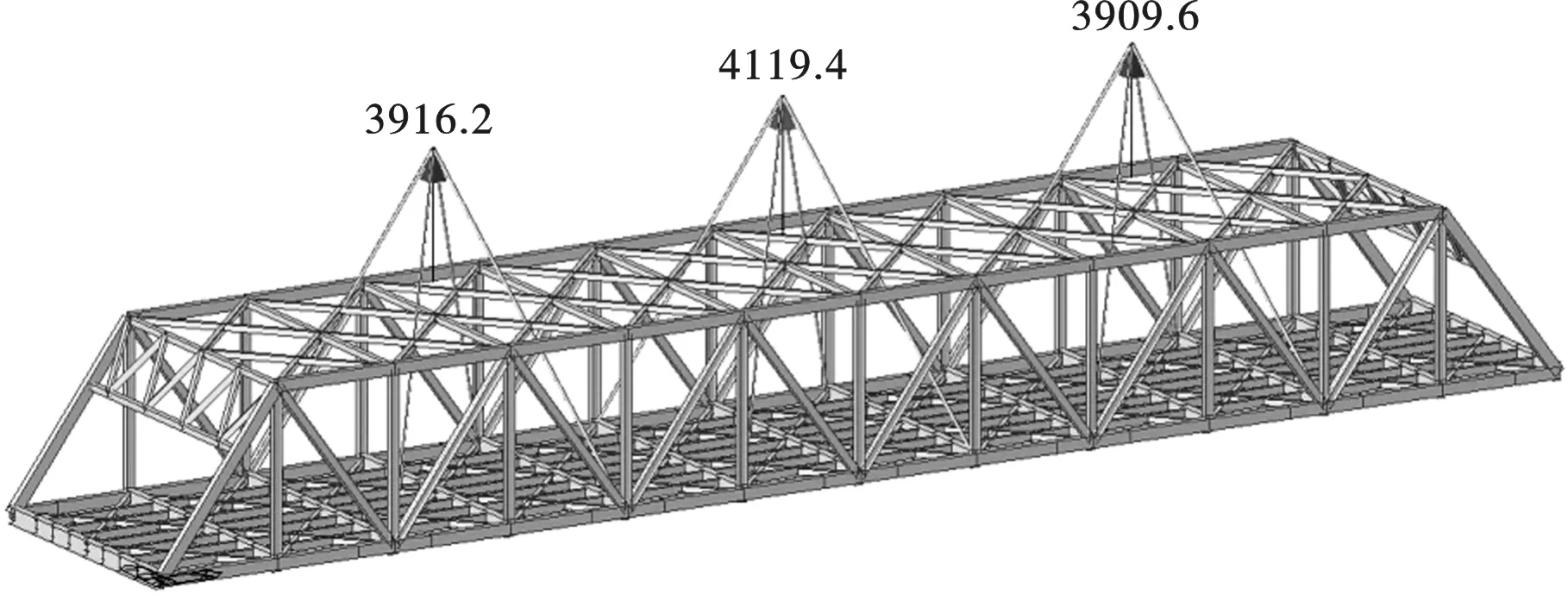

经计算(见图4),在钢桁梁自重状态下,刚起吊时3台浮吊分担重量为4603.9kN、2744.1kN、4603.9kN,在浮吊容许承载力范围之内,满足要求。

在保持两侧浮吊4000kN起吊力,中间浮吊加力至钢桁架离地,同时由于浮吊之间的自平衡,中间浮吊提升引起钢桁架应力变化(见图5),反力分别为3916.2kN、4119.4kN、3909.6kN。在浮吊容许承载力范围之内,满足要求。

图 4 起吊反力

图 5 调整后起吊反力

4 吊装关键技术

4.1 吊点的设置

本次吊装采用在钢桁架下弦杆件上设12个吊点,合为3个起吊点,由3台浮吊配合吊装(500T、600T、500T)。在下弦杆吊点处为了保护杆件和起吊钢丝绳,采用护脚进行保护,护脚用50×50角钢和钢管进行加工,每个护脚长30cm。每个吊点位置下弦杆侧面采用钢板焊接一个挡板,用于吊装时钢丝绳的固定。同时,注意钢丝绳不能与钢桁梁打架,应保证钢丝绳受力后能从钢桁梁空隙中穿过[3]。

4.2 试吊

在吊装施工中许多人往往会忽略试吊这个步骤,但是试点不仅可以发现准备的不足,也能很好的消除部分吊装的风险,提升吊装施工的安全性。在正式吊装前按照正式吊装的起吊步骤进行了试吊检测,首先两艘500t浮吊同时起吊,船员通过浮吊船体吃水深度判断受力大小,当500t浮吊受力达到350t时停止起吊,同时中间600t浮吊起吊,待600t浮吊受力达到500t时停止起吊,监控单位根据监控数据给出3台浮吊船的起吊力,3台浮吊根据监控指令继续起吊,在起吊时施工人员观察钢梁和支墩位置,待钢梁和支墩完全脱离后(约5cm-10cm)发出指令停止起吊,观察吊具及浮吊等工作性能,监控单位进行监测,待监控单位发出指令后试吊结束。

4.3 “阶梯式”转体

在吊装区域航道宽度仅有83m,而吊装时三艘浮吊船的总宽度为75m,船长50m,对角线为90.1m,按照传统的转体方式三条浮吊船将无法完成转体。通过模拟,创新采用“阶梯式”转体,即利用三艘浮吊船之间间隙,分角度三浮吊各自进行转体,再进行整体转体的方法(见图6)。该转体方法有效地解决了转体施工中因航道宽度不够而无法进行浮吊吊装转体的问题。具体转体步骤如表1所示。

4.4 浮吊船协调性

吊装过程中为保证三浮吊作业的协调和操作统一,准确下达控制指令至关重要,将直接影响吊装的成败,为此不管吊装的什么阶段,指令的下达只能由一人进行。同时,为保证吊装的成功,在正式吊装前,浮吊操作班组进行了反复多次的协调性和统一性的磨合练习,对现场的对讲设备也进行了充分准备和调试,以确保吊装过程中协调一致。

4.5 吊装前期准备工作

(1)及时联系地方海事部门,按规定提前做好封航公告的发布,并于吊装当天请地方海事部门做好封航工作;

图 6 “阶梯式”转体示意图

步骤一:浮吊就位起吊钢桁梁。步骤二:以K点为圆心,BK为半径整体逆时针转动30度角。步骤三:起升扒杆,使主桁中心至浮吊船艏距离为11.4m,然后500t浮吊以K点为圆心,KJ为半径;600t浮吊以G点为圆心,GF为半径;500t浮吊以C点为圆心,CB为半径,三浮吊按顺序分别顺时针转动15度角。步骤四:K点为圆心,KB为半径整体逆时针转动45度角钢桁梁就位。

(2)对浮吊施工航道区域进行疏浚施工,防止浮吊吃水后触底,疏浚时应注意航道护岸安全;

(3)对施工区域杆线进行调查,尤其是电力杆线,提前做好浮吊限位工作,防止浮吊施工时触碰杆线;

(4)提前做好浮吊转体用的岸锚设施,并及时检查其牢固性;

(5)紧密关注吊装当天的天气状况,大风六级以上应停止吊装[4];

(6)对浮吊船的吃水标尺进行检查,保证标尺清晰醒目;

(7)对吊装用的钢丝绳及卸扣进行检查,发现问题应立即更换;

(8)对岸锚的牢固性进行检查复核,确保岸锚必须能承受住浮吊转体时产生的水平拉力。

5 结语

(1)苏南运河为江苏省重要干线航道,苏南经济发展的大动脉,船舶流量大,不能进行长时间的封航施工,而横林大桥吊装施工封航时间为3.5小时,对运河通航影响较小;

(2)首次提出浮吊“阶梯式”转体方案,该方案很好地解决在航道宽度不够的情况下,如何进行超航道宽度的多浮吊转体问题。同时,也解决了大型浮吊设备因内河航道宽度不够而不被采用的困境,即设备发展了,却不能被充分利用;

(3)采用整体吊装施工,使钢桁梁的结构拼装质量得到充分保障,充分发挥了工厂化和装配式施工的优势,大大提升了施工质量;

(4)经济效益好,较其它施工方法,整体吊装施工不仅缩短了桥梁施工工期,也节省了大量的施工临时工程费用;

(5)不同于陆地机械吊装,由于水的特性,故多浮吊吊装的特点在于浮吊之间能够自动平衡吊载力,即当其中一艘或两艘浮吊受力过大时,在水的浮力作用下,其余浮吊会自行分摊受力。

横林大桥钢桁梁吊装施工的成功,不仅是江苏省内吊装钢桁梁最重的一次,也是省内内河航道第一次采用三台浮吊联合作业施工。从实践上论证了多吊点起吊钢梁整体体系受力的可行性,对以后航道桥梁吊装施工提供了较好的借鉴和参考,在内河航道宽度、深度受到限制的情况下,为更长、更宽及更重的跨河航道桥梁施工提出了新的解决思路。

[1]徐富强,江克斌,刘义.大跨度钢桁梁整体吊装施工吊点布置研究[J].钢结构,2015.30(12):97-100.

[2]郝雪冬,邓德员,衡武浩等.超宽钢箱梁不同吨位双浮吊抬吊施工技术[J].施工技术,2016,45(7):426-430.

[3]贾红波.复杂条件下跨多条铁路吊装钢桁梁施工技术[J].铁道建筑技术,2012.(11):83-85.

[4]刘军,李长林,何瑛,等.预制箱梁浮吊架设施工技术[J].公路,2014(10):54-58.