还原氧化石墨烯增强铜基复合材料的制备及性能研究

2018-01-19常庆明

朱 威,常庆明,陈 亮,章 杰

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉 ,430081)

铜具有优良的导电、导热性和良好的塑性、韧性、耐腐蚀性,其应用遍布于日常生活各个领域。但传统的铜及铜合金存在强度低、高温性能差、摩擦性能不理想等问题,不能满足对材料高强、高导性能的要求。把第二相引入铜基体中制备出铜基复合材料能在很大程度上提高基体铜金属的性能[1]。铜基复合材料具备优良的可成型性、热导性、电导性等综合特性因而在运输、卫星和电子产品等领域有着广泛的应用。科学技术的进步对铜基复合材料的综合性能提出了更高的要求,常用的纤维和颗粒增强体难以进一步提高其综合性能[2]。因此,如何借助更理想的增强体制备出综合性能更加优异的铜基复合材料是研究者重点关注的问题。

石墨烯是一种以sp2杂化轨道组成的单层碳原子厚度的二维薄片状碳材料[3],具有低密度、高导电、高导热、超高的力学性能、超大的比表面积以及较低的生产成本等优点[4-6],是复合材料理想的增强体。为了实现石墨烯在铜基复合材料中最大程度的增强效果,必须保证石墨烯在铜基体中分散均匀且两者之间结合良好以及石墨烯缺陷最小化等[7],尤其石墨烯均匀分散是制备出性能优异复合材料的重要前提。球磨法是最常用的石墨烯分散方法,但是球磨过程会导致石墨烯结构的完整性遭到破坏,从而削弱石墨烯的强化效果[8-9]。Hwang等[10]和Tang等[11]改用分子级混合法和粉末冶金法制备了石墨烯增强铜基复合材料,实现了石墨烯与铜基体间较强的界面结合,综合性能大幅度提高。Kim等[12]用化学气相沉积法制备出铜/石墨烯多层复合纳米材料,屈服强度达到了1.5 GPa,相比纯铜提高了近500倍。因此石墨烯增强铜基复合材料有着重要的研究价值和广阔的应用前景。

本文借助分子级混合及均质机剥离共同作用,采用放电等离子体烧结(SPS)工艺制备出还原氧化石墨烯增强铜基复合材料。借助X射线衍射仪、扫描电镜、X射线光电子能谱仪、电子万能材料试验机等对其微观结构及力学性能进行表征,并探讨了氧化石墨烯添加量对复合材料性能的影响规律,以期为复合材料制备工艺的发展和应用提供一定的参考依据。

1 实验材料及方法

1.1 实验原料

主要原料包括氧化石墨烯(南京先锋纳米有限公司出品)和乙酸铜(分析纯)。其中氧化石墨烯为片状结构,直径为0.5~5μm、厚度为0.8~1.2 nm、单层率约为99%、纯度为99.8%。

1.2 氧化石墨烯分散液的制备

实验使用的氧化石墨烯分散液浓度为0.5 mg/ml。按浓度比称取一定量的氧化石墨烯,加入适量的去离子水,超声波处理0.5 h,然后将上述溶液在超声细胞粉碎机中继续处理10 min,形成少层氧化石墨烯分散液。

1.3 还原氧化石墨烯/铜基复合粉体的制备

分别制备氧化石墨烯体积分数为0.6%、1.2%、2.4%及4.8%的氧化石墨烯/铜基复合粉体,对应样品标注为0.6RGO/Cu、1.2RGO/Cu、2.4RGO/Cu及4.8RGO/Cu。以氧化石墨烯体积分数为0.6%的还原氧化石墨烯/铜基复合粉体为例,其制备步骤如下:将46 g乙酸铜溶入氨水中经机械搅拌配制92 ml 浓度为0.5 g/ml的铜氨溶液。根据氧化石墨烯体积比通过计算确定所需氧化石墨烯分散液量为46 ml,将其混入铜氨溶液后超声波分散60 min,随后磁力搅拌120 min,再超声波分散60 min,以便氧化石墨烯分散液同铜氨溶液混合均匀。然后在恒温磁力搅拌器中对混合溶液边搅拌边加热,加热温度为80 ℃。随着氨水的挥发,底部溶液逐渐析出Cu(OH)2及Cu的氧化物。因析出物流动性差,不利于氧化石墨烯的均匀分散,此时引入FA25型高剪切均质机,边均质边加热至混合溶液最终成为泥浆体。对泥浆体进行真空干燥、研磨处理,制成复合粉体。再将复合粉体置于管式炉中通入氢气在450 ℃条件下还原3h,最终获得氧化石墨烯体积分数为0.6%的还原氧化石墨烯/铜基复合粉体。

1.4 还原氧化石墨烯增强铜基复合材料的制备

将以上制备的复合粉体填入内径20 mm、高5 mm的石墨模具中,在SPS-40-5型放电等离子体烧结炉中进行烧结处理。烧结工艺条件为:真空度0.1 Pa,升温速率为100 ℃/min,烧结温度为600℃,压力为45MPa,升温到烧结温度后保温保压10 min。烧结完成后随炉冷却,制得还原氧化石墨烯增强铜基复合材料。

1.5 表征及性能测试

利用FEI Quanta 200F型扫描电子显微镜(SEM)观察增强体在基体中的分布及复合材料的断口形貌;采用装备有 CuKα射线(λ=1.5406Å)的Philips X’Pert Pro 型X射线衍射仪(XRD)、ESCALAB 250Xi型X射线光电子能谱仪(XPS)及激光中心波长为532 nm 的BWS 435-532SY型激光拉曼光谱仪(Roman)表征样品的物相、晶体结构及元素价态;借助阿基米德排水法及数学计算获得还原氧化石墨烯/铜基复合材料的致密度[13];使用DHV 1000型维氏硬度计测量样品显微硬度值,加载载荷100 g,加载时间15 s;将样品制成直径3 mm、高3 mm的标准试样,采用Instron5500R型电子万能材料试验机对样品进行压缩力学性能测试,压缩速率为 0.5 mm/min。

2 结果与讨论

2.1 氧化石墨烯的微观形貌与结构

图1为氧化石墨烯原料的SEM照片及XRD图谱。由SEM照片可见,氧化石墨烯呈单层或少层薄片状结构。XRD图谱显示,在2θ为9.5°处存在氧化石墨烯(001)晶面的特征衍射峰[14]而在2θ为26°处没有出现单晶石墨的特征衍射峰,表明单晶石墨经化学处理后已完全转变为氧化石墨烯。同时引入的众多含氧基团造成氧化石墨烯层间距增大、结晶度变差、无序性增加。

2.2 氧化石墨烯/铜基复合粉体的物相分析

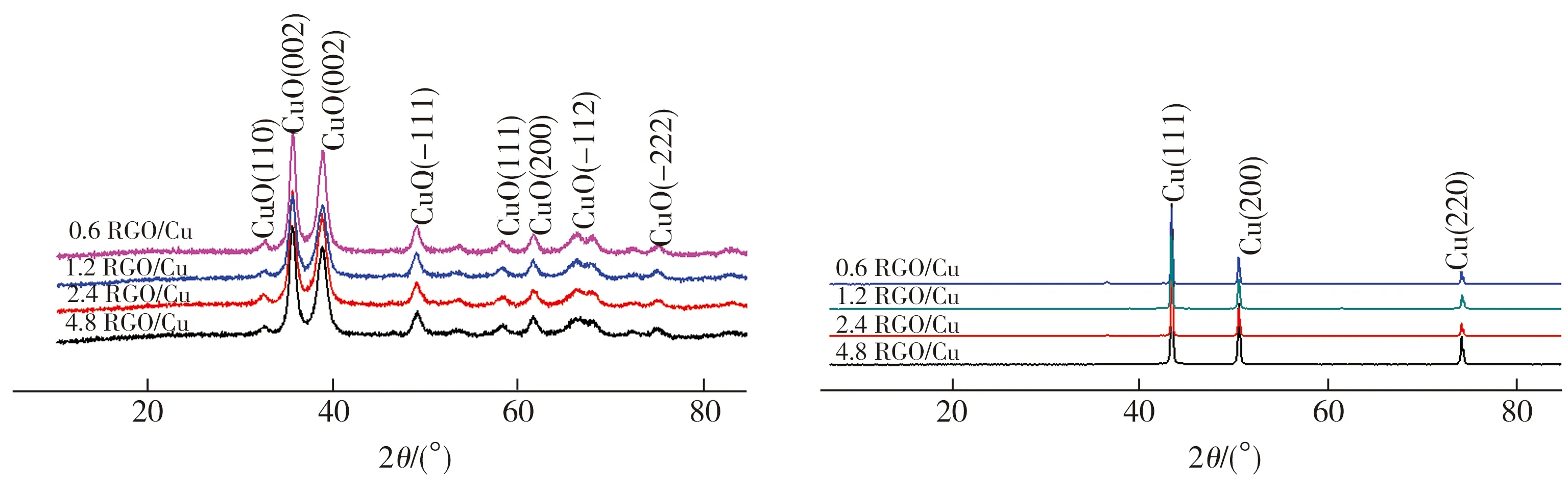

氧化石墨烯/铜基复合粉体经氢气还原处理前后的XRD图谱如图2所示。从图2中可以看出,4种粉体未被氢气还原时均在2θ 为36.5°、42.3°和61.4°处相应出现了氧化铜(111)、(200)和(220)晶面的特征衍射峰;经氢气还原后在2θ为43.3°、50.4°和74.1°处出现的衍射峰分别对应纯铜的(111)、(200)和(220)晶面,此时氧化铜的特征衍射峰全部消失;复合粉体经氢气还原前后所有的衍射峰均为氧化铜或铜的特征峰,在2θ为9.5°及26°处未出现相应的氧化石墨烯及单晶石墨的特征峰。上述结果表明,复合粉体在混合、干燥及氢气还原过程中,氧化石墨烯没有发生团聚重新生成氧化石墨或单晶石墨,氢气能够有效地还原复合粉体中的含铜氧化物。

(a)SEM照片 (b)XRD图谱

图1氧化石墨烯的SEM照片及XRD图谱

Fig.1SEMimageandXRDpatternofgrapheneoxide

(a)还原前 (b)还原后

图2不同氧化石墨烯含量的复合粉体还原前后的XRD图谱

Fig.2XRDpatternsofcompositepowderswithdifferentcontentsofGObeforeandafterreduction

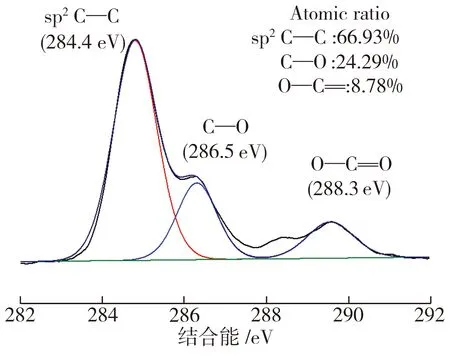

2.3 氧化石墨烯在复合材料制备过程中的还原程度分析

(a)氧化石墨烯原料

(b) 还原处理后复合粉体中的还原氧化石墨烯 (c) SPS烧结后复合块体中的还原氧化石墨烯

图3氧化石墨烯在复合材料制备过程中C1s分峰拟合谱图

Fig.3XPSC1spatternsofgrapheneoxideduringpreparationprocessofcomposites

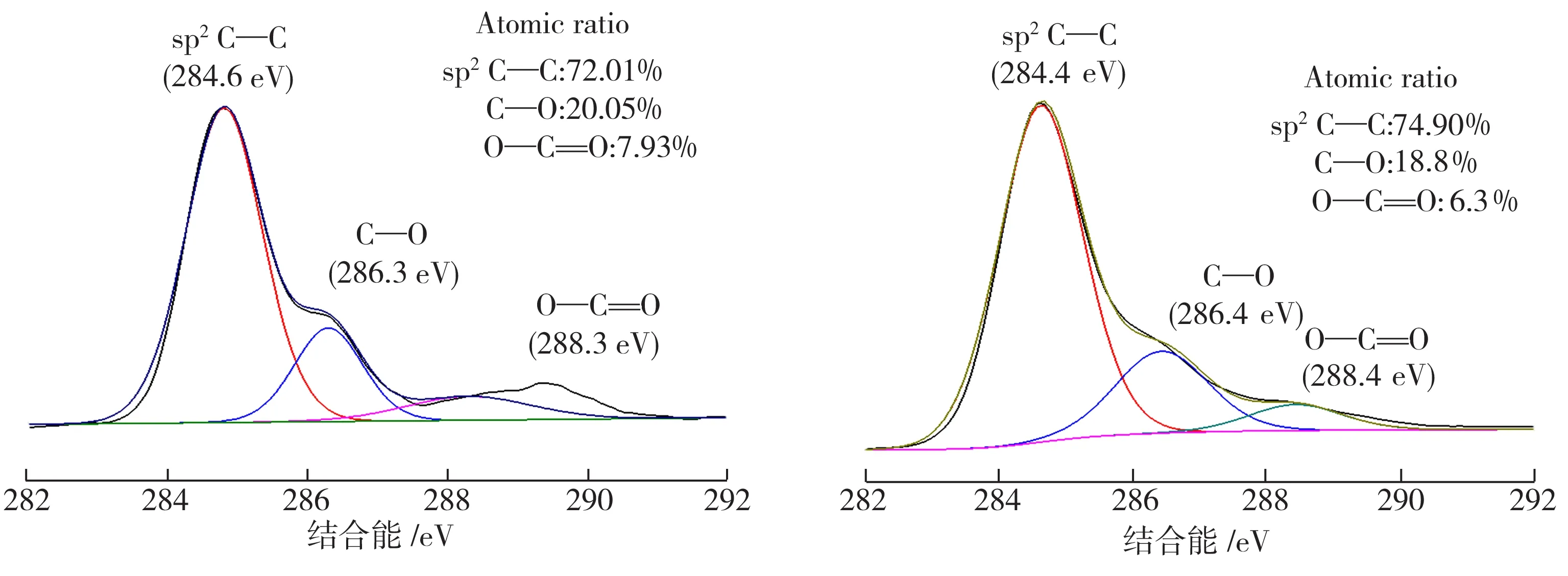

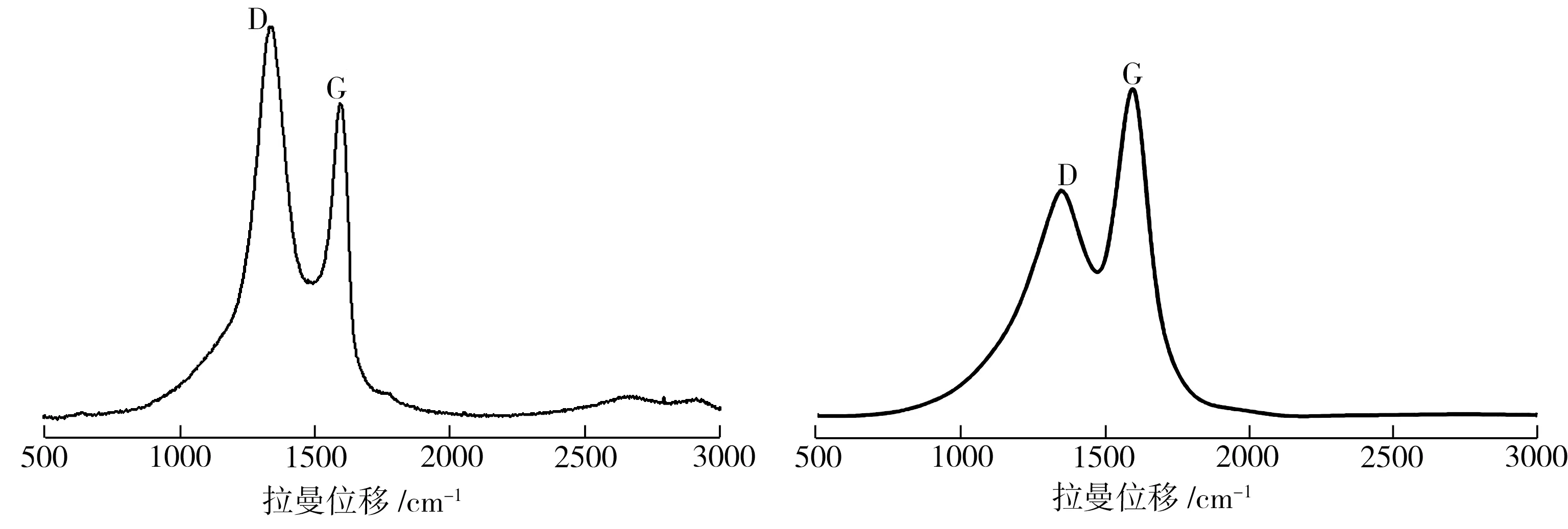

图4为氧化石墨烯在复合材料制备过程中不同阶段的拉曼光谱。从图4中可见,拉曼光谱中呈现1337 cm-1和1594 cm-1的拉曼位移,分别对应氧化石墨烯的D峰和G峰,二者相对强度随复合材料制备进程不断发生变化。经氢气还原处理后,ID/IG值从原始状态的1.2降至0.75,待SPS烧结完成后该数值减少为0.68。ID/IG值不断降低表明氧化石墨烯内部的缺陷逐渐减少,结构完整性得到恢复[15]。结合XPS分析结果,这主要是因其内部的含氧官能团被不断还原而造成的。

(a)氧化石墨烯原料 (b) 还原处理后复合粉体中的还原氧化石墨烯

(c) SPS烧结后复合块体中的还原氧化石墨烯

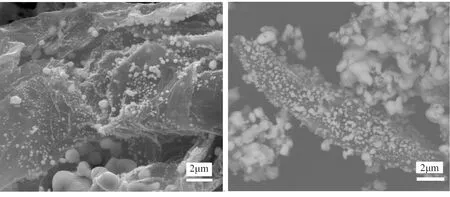

氧化石墨烯/铜基复合粉体经氢气还原处理后的SEM照片如图5所示。从图5中可以看出,在0.6RGO/Cu和1.2RGO/Cu复合粉体中,石墨烯片完全被铜颗粒包裹,未发现明显裸露状况;而2.4RGO/Cu和4.8RGO/Cu复合粉体中均出现了未被完全包裹的石墨烯薄片。这表明在氧化石墨烯含量较低时,铜颗粒能够将绝大多数石墨烯包裹起来,减少石墨烯片层在复合材料烧结过程中相互接触,降低了石墨烯发生团聚的概率。但随着氧化石墨烯体积分数的增加,在混合过程中石墨烯片相互连接增大了自身体积,从而阻碍了铜或铜的氧化物对其实现完全包裹。

2.4 还原氧化石墨烯/铜基复合材料的微观组织分析

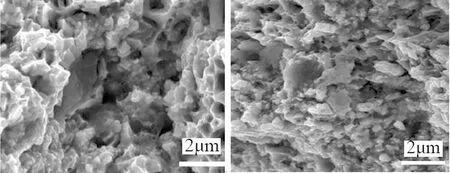

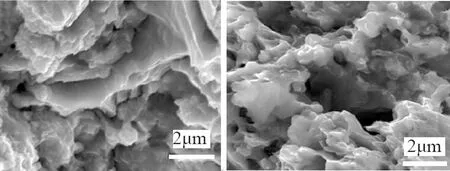

图6为还原氧化石墨烯/铜基复合材料折断后的断口SEM照片。由图6可见,0.6RGO/Cu和1.2RGO/Cu断口组织分布均匀,韧窝尺寸较小,没有出现明显的石墨烯团聚的现象;当氧化石墨烯体积分数增大至2.4%时,在2.4RGO/Cu断口中出现了大片状的石墨烯,同时有较大韧窝出现;在4.8RGO/Cu断口中石墨烯片层明显增厚,韧窝尺寸进一步加大。这表明随着氧化石墨烯含量的增加,石墨烯的团聚倾向增大,不利于其在铜基体中的均匀分散。

(a)0.6RGO/Cu (b) 1.2RGO/Cu

(c)2.4RGO/Cu (d) 4.8RGO/Cu

图5还原处理后的复合粉体SEM照片

Fig.5SEMimagesofcompositepowdersafterreduction

(a)0.6RGO/Cu (b) 1.2RGO/Cu

(c)2.4RGO/Cu (d) 4.8RGO/Cu

图6还原氧化石墨烯/铜基复合材料断口SEM图

Fig.6SEMimagesofRGO/Cucompositefracture

2.5 还原氧化石墨烯/铜基复合材料物理及力学性能分析

2.5.1 氧化石墨烯含量对复合材料密度的影响

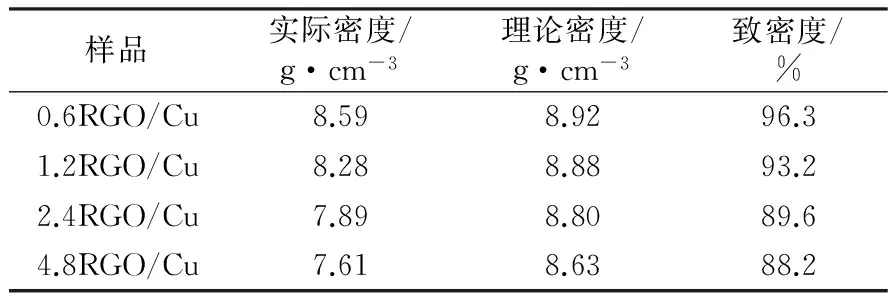

采用阿基米德法测得还原氧化石墨烯/铜基复合材料的实际密度,再基于氧化石墨烯的密度2.2 g/cm3、Cu的密度8.9 g/cm3以及各自所占体积分数计算出该复合材料理论密度,最终求出其致密度,结果如表1所示。从表1中可以看出,随着氧化石墨烯含量的增加,复合材料的致密度逐渐降低。这是因为大量氧化石墨烯分散在铜基体中,对铜颗粒形成了隔离和包覆作用,铜粒子之间不能够紧密接触。同时氧化石墨烯发生团聚的几率随其含量增加而增大,石墨烯片层间隙也随之增大,导致复合材料致密度不断降低。此外,复合材料在SPS烧结过程中内部产生的裂纹和孔洞等缺陷也会降低其致密度。

表1还原氧化石墨烯/铜基复合材料的密度和致密度

Table 1 Density and densification of RGO/Cu composites

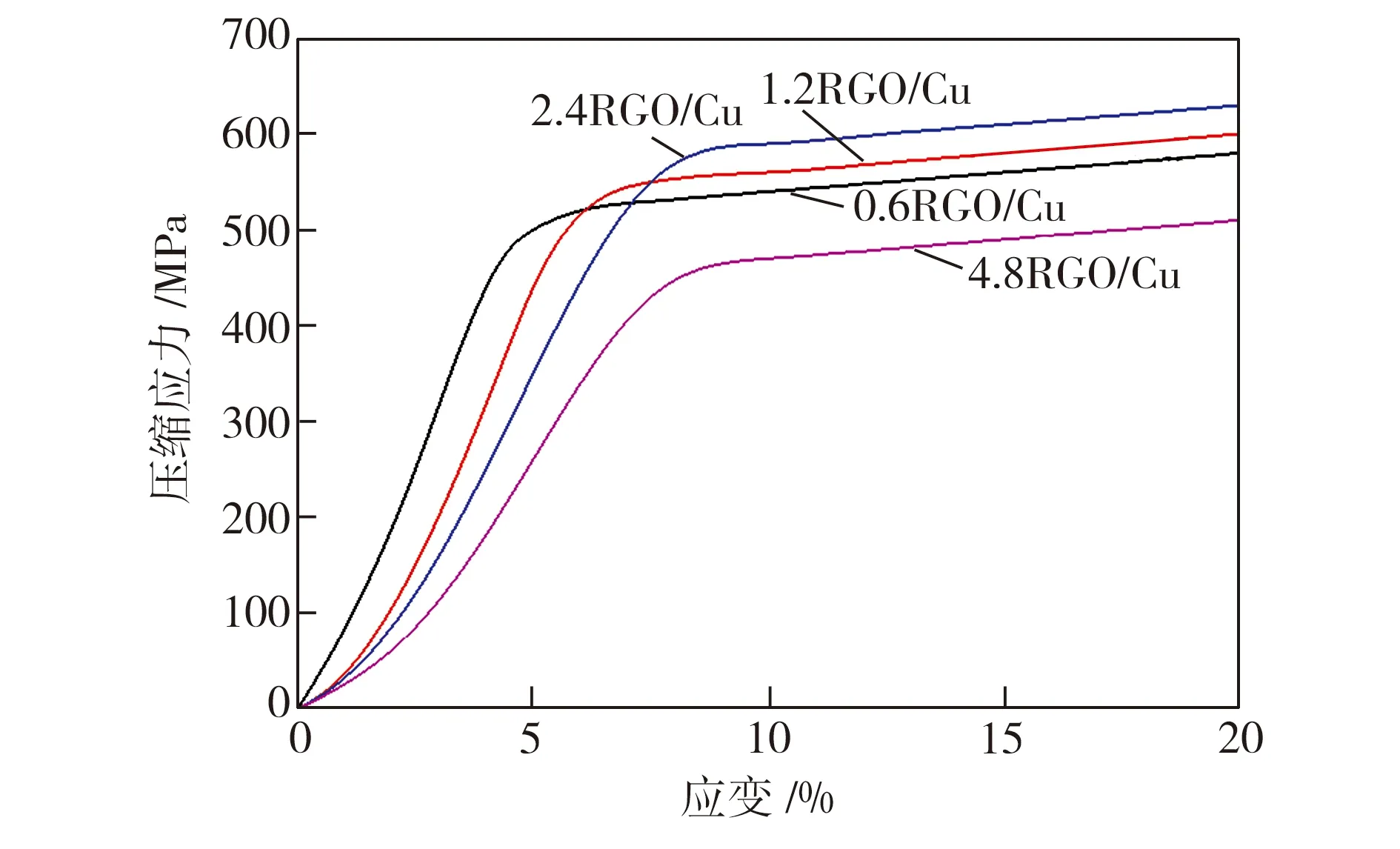

2.5.2 氧化石墨烯含量对复合材料抗压强度的影响

还原氧化石墨烯/铜基复合材料的压缩应力-应变曲线如图7所示。0.6RGO/Cu、1.2RGO/Cu、2.4RGO/Cu和4.8RGO/Cu的压缩屈服强度值分别为429、442、481、315 MPa。力学性能测试结果表明,随着氧化石墨烯含量的增加,复合材料压缩屈服强度值先增大后减小,当氧化石墨烯体积分数为2.4% 时达到最大值481 MPa,是纯铜相应值(约150 MPa)的3倍。这种变化趋势的产生是因为氧化石墨烯含量较低时,能够被有效地分散从而均匀分布在铜基体中,可以更好地传递载荷、隔离铜基体晶粒,产生弥散强化及细晶强化的作用。所以随着氧化石墨烯含量增加,复合材料力学性能不断提升。然而当氧化石墨烯含量超过一定临界值时,发生团聚的趋势增大造成分散困难,从而影响其对基体的增强效果最终导致复合材料屈服强度值开始下降。

图7还原氧化石墨烯/铜基复合材料的压缩应力-应变曲线

Fig.7Compressionstress-straincurvesofRGO/Cucomposites

2.5.3 氧化石墨烯含量对复合材料硬度的影响

随着氧化石墨烯含量增加,4组复合材料显微硬度值依次为108、104、96、73 HV,均高于纯铜的硬度(63 HV),其中0.6RGO/Cu样品硬度为纯铜硬度的1.7倍。此外样品硬度值也是随着石墨烯含量的增加逐渐降低,同其致密度变化趋势保持一致。这是因为复合材料硬度值与材料组织致密程度之间存在密切关联,致密度的变化对硬度值影响效果明显。

2.5.4 氧化石墨烯含量对复合材料性能增强效果的评估

在复合材料的制备过程中,通常采用表观增强效率[10]来评估增强体对复合材料的增强效果。其计算公式为

(1)

4组复合材料表观增强系数计算结果如图8所示。0.6RGO/Cu 的表观增强系数为310,是所有样品中增强效率最高的,这表明氧化石墨烯含量较低时,对铜基复合材料增强作用更加明显。根本原因在于氧化石墨烯含量越低,其分散性就越好,而增强体良好的分散性是复合材料获得优异综合性能的必要前提。

图8 复合材料中还原氧化石墨烯的表观增强系数

Fig.8ApparentstrengtheningefficienciesofRGOincoppermatrixcomposites

3 结论

(1) 在分子级混合和均质机剥离的共同作用下,氧化石墨烯均匀分散在铜基体中,没有出现明显的团聚现象。

(2)在氢气还原过程中,氧化石墨烯能被有效还原。氧化石墨烯体积分数不高于1.2%时,铜颗粒能充分将石墨烯包裹,从而降低了复合材料烧结过程中石墨烯发生团聚的可能性。

(3) 还原氧化石墨烯增强铜基复合材料的压缩屈服强度最高达到481 MPa,是纯铜相应值的3倍,维氏硬度相比纯铜相应值也提高了约0.7倍,表明氧化石墨烯具有着良好的增强效果。

(4)复合材料表观增强系数随着氧化石墨烯含量的降低而增加,表明氧化石墨烯体积分数较低更有利于其分散。

[1] 王东里,凤仪,李庶,等. Al2O3弥散强化铜基复合材料的制备及性能研究[J]. 金属功能材料,2009,16(2):21-25.

[2] Zhang P, Jie J, Li H, et al. Microstructure and properties of TiB2particles reinforced Cu-Cr matrix composite[J]. Journal of Materials Science, 2015, 50(9): 3320-3328.

[3] Geim A K, Novoselov K S. The rise of graphene[J]. Nature Materials, 2007, 6:183-191.

[4] Balandin A A, Ghosh S, Bao W, et al. Superior thermal conductivity of single-layer graphene[J]. Nano Letter,2008,8( 3): 902-907.

[5] Lee C, Wei X, Kysar J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J].Science,2008,321(5887): 385.

[6] Huang X, Qi X, Boey F, et al. Graphene-based composites[J]. Chemical Society Reviews, 2012, 41(2):666-686.

[7] Tjong S C. Recent progress in the development and properties of novel metal matrix nanocomposites reinforced with carbon nanotubes and graphene nanosheets[J]. Materials Science and Engineering R, 2013, 74(10): 281-350.

[8] Kim W J, Lee T J, Han S H. Multi-layer graphene/copper composites: preparation using high-ratio differential speed rolling, microstructure and mechanical properties[J].Carbon,2014,69: 55-65.

[9] Li Z, Guo Q, Li Z, et al. Enhanced mechanical properties of graphene (reduced graphene oxide)/aluminum composites with a bioinspired nanolaminated structure[J]. Nano Letters, 2015, 15(12):8077-8083.

[10] Hwang J, Yoon T, Jin S H, et al. Enhanced mechanical properties of graphene/copper nanocomposites using a molecular-level mixing process[J]. Advanced Materials, 2013, 25(46): 6724-6729.

[11] Tang Y, Yang X, Wang R, et al. Enhancement of the mechanical properties of graphene-copper composites with graphene-nickel hybrids[J]. Materials Science and Engineering A, 2014, 599: 247-254.

[12] Kim Y, Lee J, Yeom M S,et al. Strengthening effect of single-atomic-layer graphene in metal-graphene nanolayered composites.[J]. Nature Communications, 2013, 4:2114-2220.

[13] 崔烨.石墨烯/铜复合粉体的制备及其复合材料的组织与性能[D].哈尔滨:哈尔滨工业大学,2015.

[14] Xu C, Wang X. Fabrication of flexible metal-nanoparticle films using graphene oxide sheets as substrates[J]. Small, 2009,5(19): 2212-2217.

[15] Stankovich S, Dikin D A, Piner R D, et al. Synthesis of graphene-based nanosheets via chemical reduction of exfoliated graphite oxide[J]. Carbon, 2007, 45(7): 1558-1565.