单台100%容量给水泵组小机汽源切换研究

2018-01-19朱太春张伟

朱太春,张伟

(神华国华永州发电有限责任公司,湖南永州425000)

单台100%汽动给水泵组在机组调试、运行过程中,如出现小汽轮机汽源切换不及时,或汽源切换过程中不平稳,将造成给水流量大幅波动,主再热气温也随之波动,不仅造成锅炉氧化皮生成、脱落,还甚至造成机组停机。

1 汽动给水泵组概况

某电厂给水泵汽轮机是东方电气集团东方汽轮机有限公司生产的,型号为G40-1.0;给水泵汽轮机型式为下排汽凝汽式,自带水冷凝汽器运行;额定功率为32.7 MW,给水泵效率为87%,转速为4 849 r/min。内效率为86.32(额定功率时)。给水泵是荏原机械淄博有限公生产的,型号为20×20×21-5stgHDB(主泵); 600×400 KS(前置泵)。 构成汽动给水泵组方式为给水泵—小汽轮机—变速箱—前置泵〔1〕。

2 小汽轮机汽源设置方式

小汽轮机采用三路汽源作为其工作用汽,启动汽源即辅汽,四抽汽源及冷再汽源〔1〕。

2.1 辅汽汽源

调试阶段由于机组尚未投入正常运行,四抽和冷再汽源均无法投用,小机采用由启动炉供给辅汽联箱的蒸汽作为其启动调试汽源。该汽源压力、温度和流量在调试阶段能够满足小机转速调节需要。为了避免启动炉长时间运行,当冷再压力1 MPa以上时,可以投入冷再供辅汽联箱这路,停止启动炉运行,但在四抽压力达到0.512 MPa时,因尽早将四抽供辅汽联箱这路投入,将冷再供辅汽联箱这路切至热备用状态,避免辅汽联箱压力大幅波动导致给水流量大幅波动。

在正常运行过程中,由于辅汽压力、温度和流量的限制,仅能维持小机最大出力大概在30%。随着机组负荷的升高,锅炉上水量不断增大,汽泵出力逐渐增加,小机汽源要由辅汽切换为四抽供给,以满足机组更高负荷的需要。目前投产的机组中,在启动阶段,都要进行小机辅汽向四抽的汽源切换,切换过程和控制方式也非常成熟。在切换的过程,汽泵流量、转速基本不会有太大的波动,对机组的正常运行不会产生影响。

机组正常运行时,考虑辅汽作为小机的热备用汽源,在负荷低于40%以下,四抽压力低于0.512 MPa时〔2〕,通过冷再将辅汽联箱压力调整至0.512 MPa以上,此时辅汽为小机提供主要汽源,避免小机高低压汽源切换时引起给水流量大幅波动。

2.2 四抽汽源

四抽汽源作为小机正常运行中的主要汽源,在机组启动阶段,当机组负荷逐渐升高时,四抽汽源要取代辅汽汽源,控制小机转速。当机组需要快速上水或主汽压力上升较快造成给水泵上水困难时,小机调门逐渐开大,四抽汽源无法满足转速调节需要,当小机低压调门逐渐开大至80%以上,此时需要高压汽源的补充,以达到调整小机转速的目的。在冷再和四抽汽源切换的过程中,既要保证小机转速尽可能小的波动,又要保证切换后小机转速振荡次数最少,这时高低压调节阀的重叠度要调整好,以尽快恢复转速稳定状态,这样才能保证机组正常的给水流量调节,保证机组异常工况需要。

2.3 冷再汽源

冷再汽源作为机组运行过程中的低负荷、高负荷汽源,和事故情况下的备用汽源,机组负荷过低或过高时四抽压力过低,无法满足小机用汽需要,需要将汽源切换至冷再供给;事故情况下,四抽汽源失去,需要备用汽源为小机供汽,保证汽泵正常运行,为锅炉提供足够的上水流量。

3 汽源切换过程中存在的问题

1)某厂1 000 MW超超临界机组,给水系统配置单台100%汽泵给水泵组,在机组升负荷过程中,汽源切换过程中导致给水流量低,锅炉MFT。

在进行汽源切换过程中曾出现的问题:小机汽源快速失去时,小机高、低压调门响应速度慢,转速由3 500 rpm下降至457 rpm,汽泵完全失去出力,导致锅炉上水流量低保护动作。随着高调门开启,转速上升过快,从457 rpm上升至4 615 rpm,超调幅度较大,转速上升之后波动幅度较大,且经过多次振荡衰减才逐渐恢复稳定。高压调节阀跟踪滞后,导致转速迅速下降。长期低负荷运行,高压调门会出现现象,导致需要动作时而无法正常动作,或者出现突开突关现象。

2)某厂1 000 MW超超临界机组,给水系统配置单台100%汽泵给水泵组,机组负荷在250 MW减负至停机过程中辅汽联箱压力由0.71 Mpa降至0.39 Mpa,汽源切换不及时,导致锅炉上水流量低,锅炉MFT。

小机汽源由本机冷段供给,小机在250 MW减负至停机过程中辅汽联箱压力由0.71 Mpa降至0.39 Mpa小机调阀由59%至全开,小机汽源不足导致转速指令与实际值偏差超过500 rpm,“小机升速失败”导致小机跳闸。

3)冷段至辅汽调节门DCS显示全开,调门节流严重,且调门线性很差,在冷段压力较低时导致辅汽联箱压力不足。

4 汽源切换方式选择

4.1 汽源切换时的压力选择

汽源切换时,蒸汽压力的选择尤为关键,如果选择不合适,有可能导致小机调门前压力波动或快速降低,从而影响小机转速,使汽泵出力不稳或突然下降。所以,在进行汽源切换的过程中,要注意控制小汽机进汽压力稳定,防止由于进汽压力降低时,小机调门全开,若此时切换至高压汽源,小机调门会因关闭滞后导致转速飞升。切换压力的选择要考虑小机正常运行过程中高、低压汽源与设计值得偏差,根据现场的实际运行情况,通过实验做一定的修正,确定最终的切换压力。

4.2 调门动作特性

通过实验确定调门在开启和关闭过程中的死区,通过热工调整,避开调门的死区,防止出现调门指令与反馈偏差大问题出现,从而影响给水流量自动调节。在小机调节油系统冲洗、调试阶段要保证质量,防止油质不合格导致调门卡涩情况发生,影响实验结果。

4.3 调门重叠度的设置

所谓调门重叠度是指采用喷嘴调节时,多个调节汽阀依次开启,在前一阀门尚未全开时,下一阀便提前开启。当前阀全打开时,下阀提前开启的量成为阀门的重叠度〔3〕。

阀门重叠度有两种表述:行程重叠度和压力重叠度〔4〕。

行程重叠度: ξH=1-H1/Hmax

式中H1为后阀开始开启时的前阀行程,Hmax为前阀全开行程。

压力重叠度: ξp=1-P1/Pmax

式中Pmax和P1为后阀开始开启时,前阀的前、后压力。

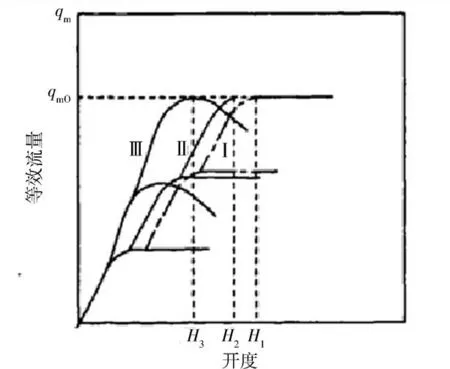

调门重叠度的设置可以根据图1通过作图法初步确定调门重叠度的范围,再通过试验确定最佳调门重叠度。最佳重叠度既要保证小机转速的平稳,又要保证小机汽源的节流损失控制在最小。

图1 阀门联合流量特性

重叠度如太小,甚至为负值时,意味着油动机升程在某段范围内不起调节作用,称为空行程,当负荷停留于该工况点时,将导致油动机的晃动;另一方面油动机总升程相应增大,由此而造成速度变动率增大。

重叠度如太大,则意味着在该负荷段存在着两只调门同时节流的现象,一方面节流损失增大;另一方面过大的重叠度造成油动机在较小的行程范围内,对应于较大的负荷变化,也就是说局部速度变动率将很小,这必然会引起负荷的自发漂移,而无法稳定运行。

4.4 逻辑条件的优化

小机汽源切换的逻辑判断条件不能单纯的取一个判断条件,这样容易造成误判断,要从几方面考虑,将机组负荷、汽源压力、小机主汽门前压力等都作为切换的判断条件,保证切换动作准确性。

5 结论

在进行小机汽源切换时要考虑很多因素,在小机调试阶段要做好相关数据统计及存档,并对各种指标进行分析,不断优化,保证汽源切换过程的稳定,从而保证汽动给水泵组的长期安全稳定运行。

〔1〕东方电气集团东方汽轮机有限公司.神华国华永州发电有限责任公司一期工程给水泵汽轮机技术协议〔Z〕.2014.

〔2〕哈尔滨汽轮机厂有限责任公司.神华国华永州发电有限责任公司一期工程汽轮机设备技术协议 〔Z〕.2013.

〔3〕鲁叶茂,曹涛.汽轮机调门最佳重叠度的确定方法 〔J〕.发电设备,2005,19(6):378-379.

〔4〕田松峰,史志杰,闫丽涛.汽轮机控制系统中阀门重叠度的研究 〔J〕.汽轮机技术,2008,50(6):448-450.

〔5〕徐博,董冠良,贾东鞠.热工自动控制中积分饱和现象对自动调节过程的影响及其解决方法 〔J〕.吉林电力,2008,36(4):5-8.