高炉煤气能量回收透平叶片失效的原因

2018-01-19,,,,,,,,,

,,,, ,,, ,,

(1.西安文理学院机械与材料工程学院,陕西省表面工程与再制造重点实验室,西安 710065; 2.西安交通大学材料学院,金属材料强度国家重点实验室,西安 710049)

0 引 言

能量回收透平(简称TRT)装置是一种典型的能量回收装置,该装置利用高炉炉顶煤气的余压余热把煤气导入透平膨胀机,使压力能和热能转化为机械能,从而驱动发电机发电[1]。TRT具有能量回收效率高、运行平稳、维护方便、安全可靠等特点,在冶金行业中得到广泛的应用,是绿色经济循环发展的重要装备之一。我国自20世纪90年代开始,在大中型高炉上安装了TRT装置并取得了较好的经济效益和社会效益。国家经贸委明确提出,容积1 000 m3以上高炉必须配备TRT装置,同时制定了相应的标准YB9051。TRT按照服役工况的不同可分为干式TRT和湿式TRT。对于湿式TRT,由于其服役的高炉煤气中同时含有腐蚀性介质和水汽,因此经常发生叶片的腐蚀、磨损甚至断裂事故[2-4]。某湿式TRT机组平稳运行3 a后,因装置异常振动对其进行停机检修。该机组共有2级动叶片,每级动叶片包含23片叶片,对所有动叶片进行着色渗透测试。结果发现,1级和2级动叶片中分别有17片和7片叶片在叶根第一榫齿接触面部位存在较长的微裂纹。该机组的工作介质为高炉煤气,工作温度为35~75 ℃,失效叶片的材料为0Cr17Ni4Cu4Nb钢,属于马氏体沉淀硬化不锈钢,叶根为枞树型结构。为找到裂纹产生的原因,作者对叶片进行了失效分析。

1 理化检验及结果

1.1 宏观形貌及取样位置

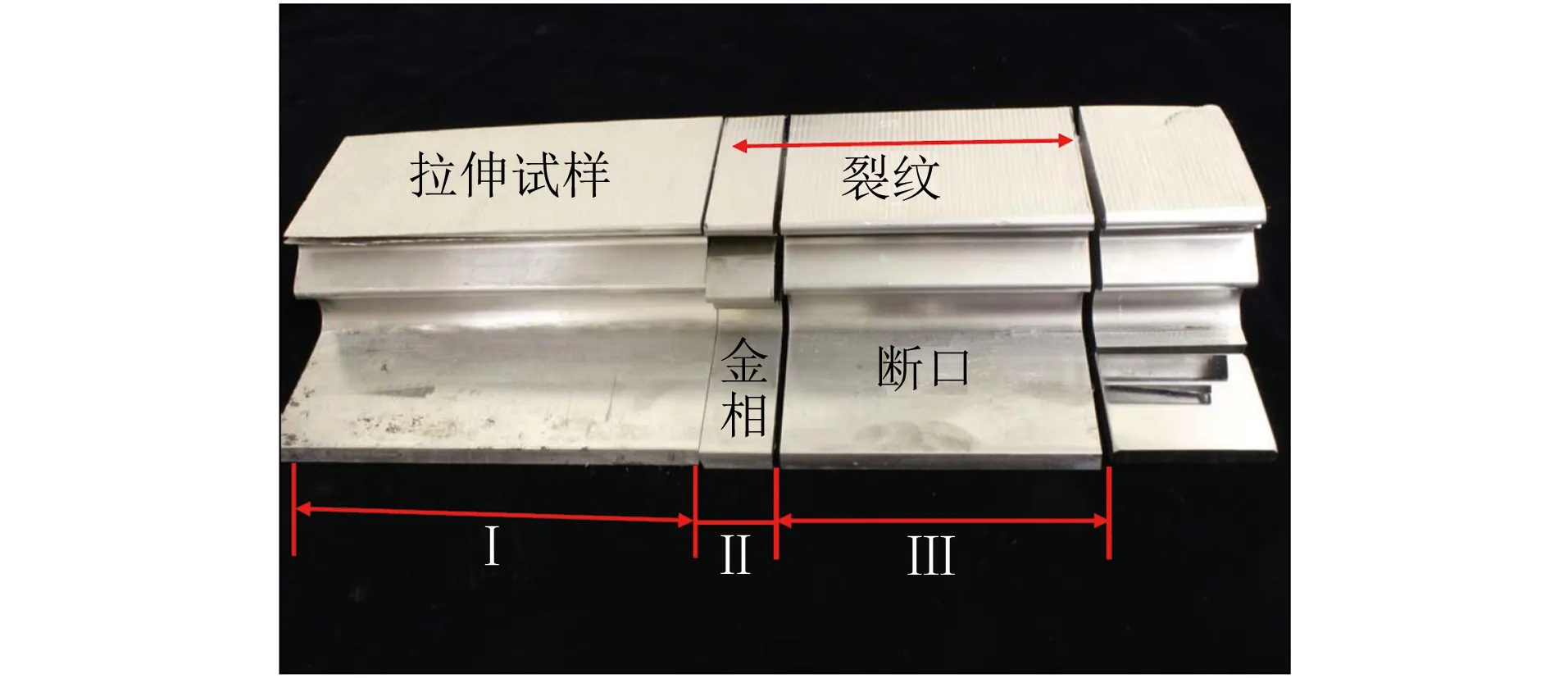

该TRT机组2级动叶中失效叶片的宏观形貌如图1所示,裂纹位于图中箭头之间。

图1 有裂纹叶片叶根的宏观形貌Fig.1 Macroscopic morphology of the root of blade with cracks

将叶片叶根划分为三个区,如图2所示,在不同区中截取试样,对叶片中的裂纹和断口进行分析。

图2 有裂纹叶片叶根的取样示意Fig.2 Sampling schematic of the root of blade with cracks

1.2 化学成分

在图2中Ⅲ区截取试样,采用ARC-MET8000型直读光谱仪对叶片进行化学成分分析。测试结果(质量分数/%)为:0.04C,0.24Mn,0.02P,0.004S,0.55Si,4.24Ni,15.66Cr,3.04Cu,0.26(Nb+Ta);其化学成分符合GB/T 8732的要求。

1.3 拉伸性能

在图2中Ⅰ区截取两个横向试样,在WE-50型液压式万能试验机上进行室温拉伸试验。试验结果为:屈服强度分别为824,811 MPa;抗拉强度分别为910,900 MPa;伸长率分别为25%,26%;断面收缩率均为70%。叶片的强度与塑性均符合GB/T 8732的要求。

1.4 裂纹断口形貌

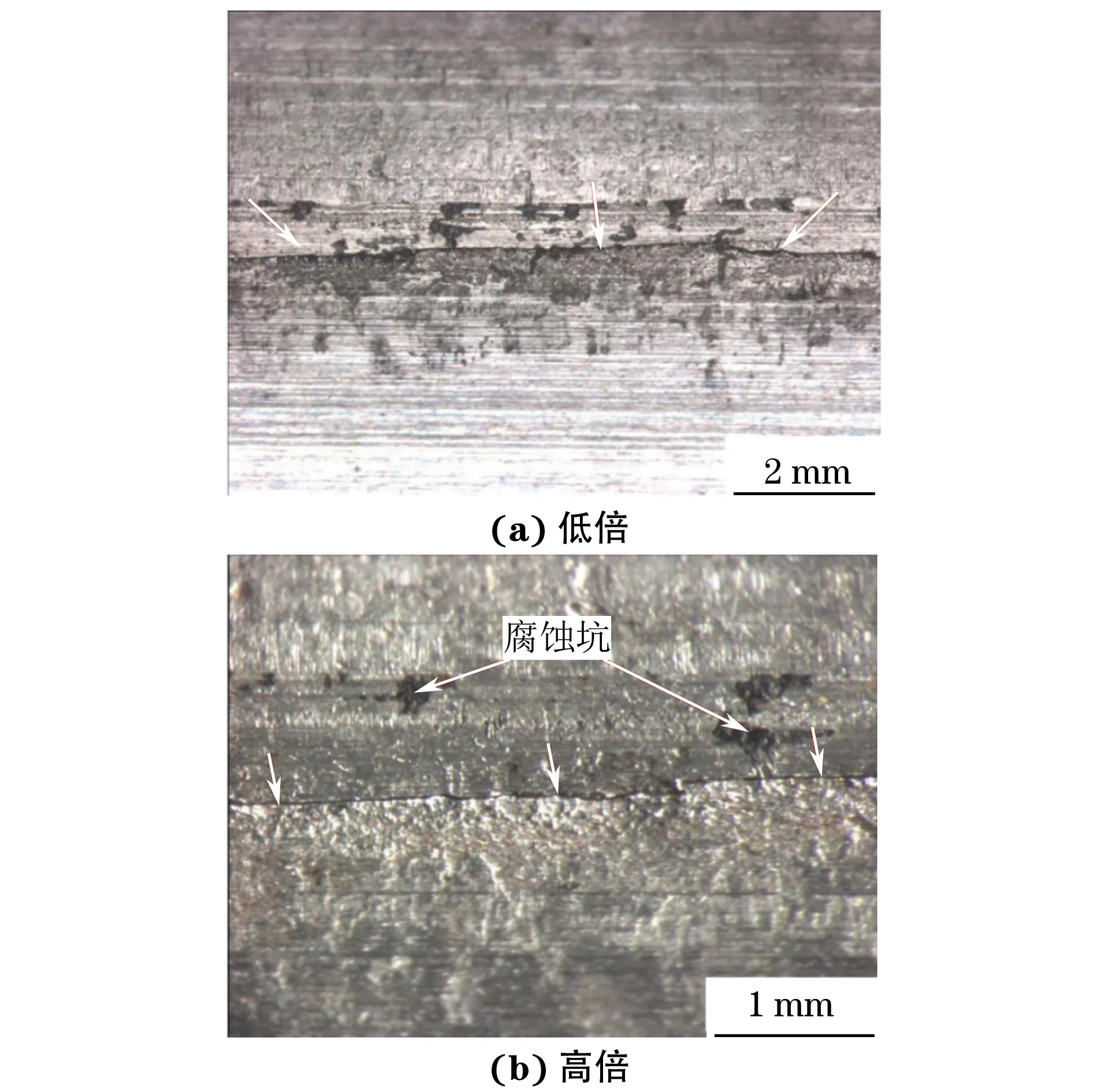

在图2中Ⅱ区截取金相试样,经预磨、抛光、浸蚀后采用KH-1300HIROX型三维视频显微镜观察浸蚀前后的显微组织。叶根处裂纹表面的微观形貌如图3所示,图中短箭头所指为裂纹。由图可以看出,叶根表面有大量的加工刀痕,且叶根裂纹周围存在明显的黑色腐蚀坑,同时在裂纹附近存在黑灰色的微振磨损痕迹。

图3 有裂纹叶片裂纹表面的微观形貌Fig.3 Microscopic morphology of the crack surface of blade with cracks: (a) low magnification and (b) high magnification

沿叶根裂纹处人工打开叶片后,直接目视观察其断面形貌。由图4可知:在垂直于叶根接触表面的纵深区有明显的疲劳条带,并且在接触面上存在多个疲劳条带的发源区;断口表面可分为腐蚀坑区(截面A)、裂纹源区(截面B)、微振磨损区(截面C)。

1.5 微观形貌与显微组织

1.5.1 裂纹

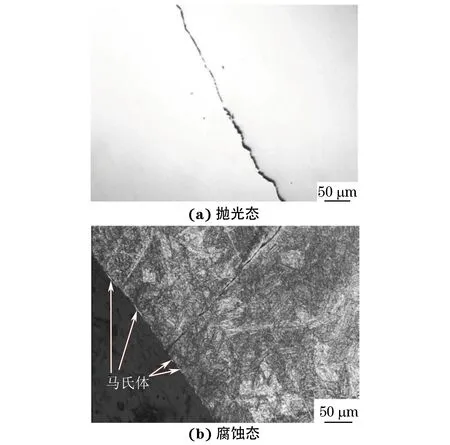

在失效叶片裂纹处截取试样,经打磨、抛光后,采用维列拉腐蚀剂对试样腐蚀3 min,在KH-1300HIROX型三维视频显微镜下观察腐蚀前后裂纹的微观形貌。由图5可知:裂纹呈穿晶型扩展,并且裂纹没有分支;裂纹附近未观察到夹杂物或δ铁素体,但在接触面上存在一层薄的间断性白色颗粒。由文献[5]可以推测出,这些白色颗粒是由叶根隼齿和主轴隼齿间微振磨损引起的摩擦过热而产生的未回火马氏体,而局部化的腐蚀和腐蚀点造成了白色颗粒的间断性。

1.5.2 腐蚀坑、裂纹源区及磨损区

图5 失效叶片裂纹的微观形貌Fig.5 Microscopic morphology of cracks of failure blade: (a) polished state and (b) etched state

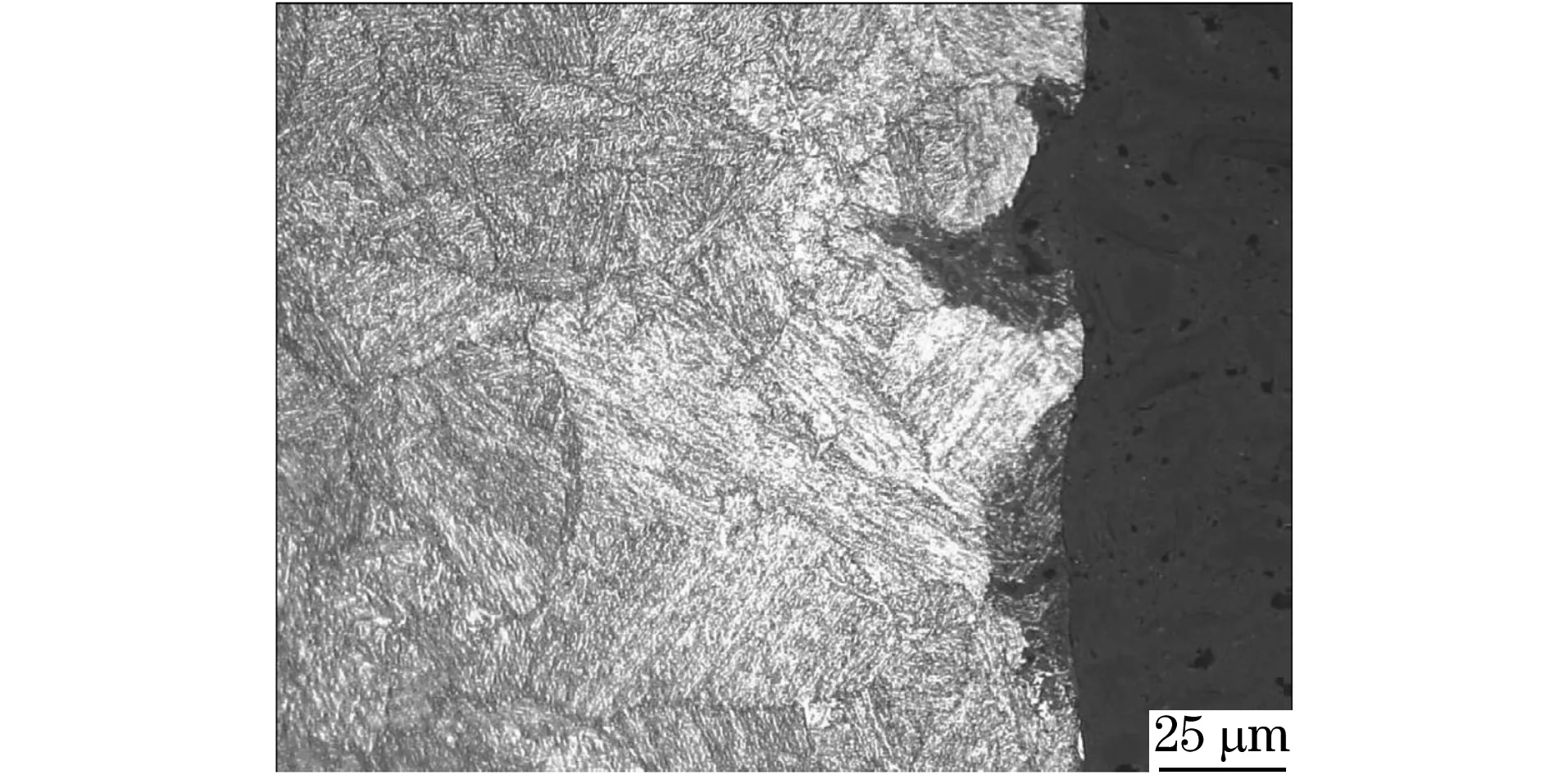

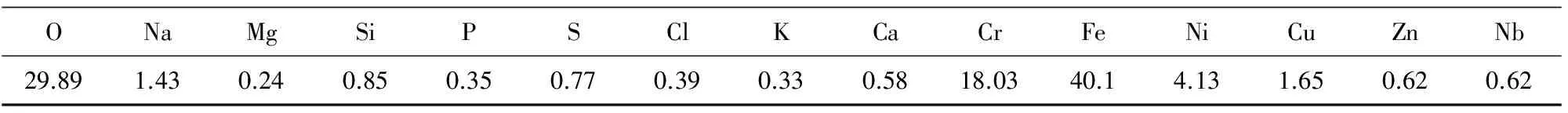

在图4(c)截面A处截取试样,观察叶根接触表面腐蚀坑的显微组织。由图6可知:组织为回火板条马氏体,未见异常。采用EDAX能谱仪对腐蚀坑中的腐蚀产物进行分析,结果见表1。由表可知:除叶片材料中的化学元素外,还存在钠、氯、镁、钾和硫等元素,同时氧元素的含量也较多。因此,腐蚀坑的出现是由于当介质中的Cl-和氧化剂同时存在时,材料发生点腐蚀所致[6]。

图6 截面A处腐蚀坑的显微组织Fig.6 Microstructure of corrosion pits in the cross-section A

表1 腐蚀坑的能谱分析结果(质量分数)Tab.1 Results of energy spectrum analysis of the corrosion pits (mass) %

在图4(c)截面B处截取试样,观察叶根接触表面裂纹源区的显微组织。由图7可以看出:裂纹源区的裂纹没有分支,未发现夹杂物或者δ铁素体,组织正常;裂纹源区未发现腐蚀坑,但在断口上存在多处腐蚀坑;在断口下方存在因微振磨损而造成的表面损伤,图中白色箭头所指为磨损造成的白色马氏体颗粒,与图5(b)中的结果类似。

在图4(c)截面C处截取试样,观察叶根接触表面微振磨损区的显微组织。由图8可以看出:失效叶片叶根表面微振磨损的最大深度约为50 μm,同时微振磨损区存在典型的接触疲劳裂纹;截面C处试样经腐蚀后发现,微振磨损区存在由磨损引起的白色不连续层,此类白色颗粒是由摩擦过热而产生的。

图8 截面C微振磨损区的显微组织Fig.8 Microstructure of fretting wear zone in the cross-section C: (a) before etching and (b) after etching

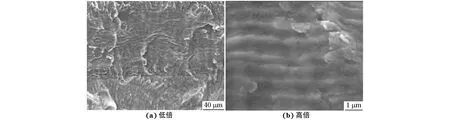

图9 人工打开前叶根接触面的SEM形貌Fig.9 SEM morphology of the blade root surface before opening manually:(a) low magnification and (b) high magnification

1.6 SEM形貌

在FEI Quanta650型扫描电子显微镜下观察人工打开前叶根接触面、人工打开后断口和断口裂纹扩展区的形貌。由图9可知,叶根表面在加工刀痕附近存在二次裂纹,且裂纹始于腐蚀坑;裂纹附近有大量的腐蚀氧化物,且存在由微振磨损造成的表面损伤。由图10可知:在断口裂纹源区存在明显的腐蚀坑,经测量其腐蚀坑的深度大约为100 μm,同时还发现多条始于腐蚀坑的二次裂纹。由图11可知,断口呈穿晶解理特征,存在典型的疲劳条带。

2 原因分析

该TRT叶片的失效与其服役环境有关。一方面,轴流式透平的动叶片在运转过程中主要承受两种应力,分别为高速旋转时叶片自身质量产生的离心力(包括离心拉应力和离心弯曲应力)和气流通过叶片所产生的气动弯曲应力[4,7];另一方面,当由交变应力产生的振动下传至叶根时,叶根和主轴间产生摩擦,从而造成叶根接触面的磨损[8-9]。此外,高炉煤气中常常含有S、Cl、CO、H2等腐蚀性介质[10]。因此,TRT叶片在上述应力、振动、腐蚀、磨损等多种因素的作用下可能引发的失效模式包括电化学腐蚀、机械疲劳、应力腐蚀、腐蚀疲劳、氢脆等[11-12]。

图10 沿接触面人工打开后断口的SEM形貌Fig.10 SEM morphology of the fracture after opening manually along contact surface: (a) low magnification and (b) high magnification

图11 断口裂纹扩展区的SEM形貌Fig.11 SEM morphology of the crack propagation region of fracture:(a) low magnification and (b) high magnification

叶片叶根隼槽裂纹的萌生大多是由于隼齿间距不当而引起微动,进而产生微动磨损造成的[13];个别裂纹是由于机组在高温运行时隼槽处的热膨胀不当而产生的应力所导致的[14]。由以上分析结果可知:叶根表面裂纹源附近存在多处因腐蚀而形成的点蚀坑,断口上存在多个疲劳源,同时腐蚀坑腐蚀产物含有氯、硫、氧等多种腐蚀性元素;叶根与主轴榫槽接触面没有发现因微振磨损而引起的二次裂纹,且微振磨损损伤的深度比接触面上的腐蚀坑浅得多,这表明因接触疲劳所造成的表面损伤并不严重,因此微振磨损不是裂纹萌生的主要原因,仅仅加剧了腐蚀坑的形成。该TRT机组为湿式机组,最高的工作温度为75 ℃,因此裂纹萌生与热膨胀不当也无关。在叶片根部发现了大量始于腐蚀坑的二次裂纹,这说明裂纹在腐蚀坑处萌生。

通常,裂纹萌生后,在交变应力或腐蚀的作用下,裂纹将进一步扩展[6-7,11]。由上述分析结果可知:裂纹从叶根接触面至裂纹顶部均未发现任何裂纹分支,断口呈穿晶解理特征;在远离裂纹源区的断口表面上未发现任何腐蚀产物,在断口裂纹扩展区也没有发现腐蚀坑,这表明裂纹的扩展与环境介质无关,腐蚀并不是裂纹扩展的主要因素。裂纹源区附近的条带特征不明显,裂纹扩展区中存在典型的疲劳条带,且条带的间距较小,这些均属于高周疲劳断裂的典型形貌特征[14],因此裂纹扩展的主要机理为高周疲劳裂纹扩展。另外,断口表面中间位置处条纹的间距发生了明显的变化,这说明在裂纹扩展过程中,叶片承受的载荷发生了较大的变化。因此,叶根裂纹在萌生后,在高周疲劳载荷即交变应力的作用下发生了进一步的扩展。

综上可知,腐蚀、交变应力在湿式TRT叶片失效的不同阶段所起的作用不同。腐蚀介质易在叶根部位聚集,同时该部位承受了磨损及交变应力的协同作用。为此,建议采用喷丸、热喷涂等表面强化和防护方法来提高叶根表面的耐腐蚀性能,从而防止裂纹的萌生;同时建议在TRT介质入口处添加缓蚀剂,去除介质中的氯、硫等腐蚀性元素,改善叶片工作环境,从根本上降低腐蚀疲劳产生的几率。

3 结论与措施

(1) 叶片叶根的裂纹属于典型腐蚀疲劳开裂,裂纹在叶根与主轴榫槽接触面的腐蚀坑处萌生,并在高周疲劳载荷即交变应力的作用下发生了进一步的扩展。

(2) 为提高叶片的服役寿命,建议对叶根隼槽部位进行喷丸、热喷涂等表面强化和防护处理,并在TRT介质入口处添加缓蚀剂,提高叶片的耐蚀能力并改善叶片的工作环境。

[1] 郑秀萍,孙标. 干式TRT的研制和应用[J]. 通用机械,2006(4):11-13.

[2] 陈克非,戴运平,汪锐. 高炉煤气余压发电透平机转子叶片的断裂分析[J]. 机械,2010,37(10):72-76.

[3] 陈常义,姚戈,陈江. 高炉煤气能量回收透平转子二级叶片失效分析[J]. 机械工程材料,2012,36(3):93-96.

[4] 白静,石虎山. 高炉煤气余压回收透平叶片断裂分析[J]. 机械科学与技术,2012,31(2):284-290.

[5] MONLEVADE E F, FEITOSA M E, JNIOR P C L,etal. Fracture of cutting tools due to the formation of untempered martensite[J].Engineering Failure Analysis,2013,27:314-321.

[6] 韩栋,刘道新,刘树涛. 汽轮机低压转子2Cr13不锈钢叶片断裂分析[J]. 机械工程材料,2007,31(7):45-48.

[7] 逯广平,赖德清,谭兴,等. 高炉煤气余压透平机叶片断裂失效分析[J]. 热加工工艺,2014,43(6):218-223.

[8] 董晓春. TRT叶片腐蚀与磨损的研究[J]. 冶金动力,2015(1):40-42.

[9] 杜一庆,闫孟秋. TRT机组叶片冲蚀磨损故障诊断及处理措施[J]. 冶金动力,2002(5):35-37.

[10] 夏光明,严淑群,贺立,等. TRT叶片Co-Cr粉末防护涂层研究及应用[J]. 粉末冶金技术,2012,30(5):376-380.

[11] 钟群鹏,赵子华,张峥. 断口学的发展及微观断裂机理研究[J]. 机械强度,2005,7(3):358-370.

[12] 刘新灵,周家盛,钟培道,等. 某发动机Ⅲ级涡轮叶片断裂失效分析[J]. 机械工程材料,2005,29(8):67-70.

[13] 段家宽,杨兴宇,董立伟. 微动磨损引起的压气机叶片榫头断裂故障研究[J]. 燃气涡轮试验与研究,2009, 22(3):28-32.

[14] 傅国如,禹泽民,王洪伟. 航空涡喷发动机压气机转子叶片常见失效模式的特点与规律[J]. 失效分析与预防, 2006, 1(1):18-24.