热挤压对粉末冶金6061铝合金显微组织和抗拉强度的影响

2018-01-19,

,

(河南工学院材料工程系,新乡 453003)

0 引 言

6061铝合金具有极佳的加工性能、优良的焊接性能及电镀性能、良好的抗腐蚀性、加工成形后不变形等特点,广泛应用于汽车、建筑装饰、航空、航天等领域[1-5]。采用传统铸造方法生产的铝合金零件容易产生热裂、缩松、缩孔、夹杂等缺陷,降低了零件的使用性能[6]。为了解决此问题,HUANG等[7]研究了过冷轧制对6061铝合金铝合金组织和性能的影响,结果表明轧制后铝合金的屈服强度提高了93.61 MPa,抗拉强度提高了182.07 MPa。ERTURUN等[8]研究了往复挤压对SiC/6061铝合金复合材料的影响,结果表明复合材料的组织得到细化,抗拉强度得到提高。与传统铸造方法相比,采用粉末冶金法成形的零件具有尺寸精度高、表面粗糙度低、组织缺陷少、力学性能优异等优点[9],但存在孔隙率大的缺陷。因此,为了提高粉末冶金制备铝合金的致密性和力学性能,作者对粉末冶金烧结的6061铝合金进行热挤压,研究了热挤压工艺对铝合金显微组织和抗拉强度的影响。

1 试样制备与试验方法

1.1 试样制备

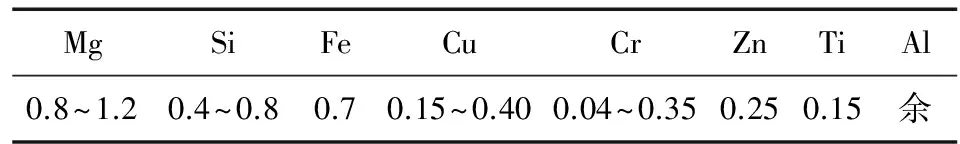

试验所用6061铝合金粉为市售,其化学成分如表1所示。由图1可以看出,6061铝合金粉体颗粒呈类球状,平均粒径为60 μm。

表1 6061铝合金粉的化学成分(质量分数)Tab.1 Chemical composition of 6061 aluminumalloy powder (mass) %

图1 6061铝合金粉的显微形貌Fig.1 Micro morphology of 6061 aluminum alloy powder

将6061铝合金粉在WGD4025型干燥箱中加热到(50±10) ℃并烘干2 h后,装入φ50 mm的模具中,之后将模具放在真空钎焊扩散焊机中进行热压烧结。热压烧结工艺为:真空下20 MPa保压30 min后,以10 ℃·min-1的速率加热至600 ℃进行烧结,烧结压力为70 MPa,保温保压2 h后自然冷却至室温。热挤压工艺为:将烧结试样加热至480 ℃并保温30 min后,放到自制挤压模具(模具预加热到480 ℃并保温)内进行挤压,挤压比为5∶1,挤压前在模具内壁表面均匀涂覆石墨作为润滑剂。

1.2 试验方法

采用0.5%(体积分数,下同)HF、1.5%HCl、2.5%HNO3和H2O按体积比3∶5∶8∶20配制的腐蚀液,对试样表面进行腐蚀后,在Olympus-PMG3型光学显微镜观察铝合金的显微组织;利用JEOL JEM-2010型透射电镜观察铝合金的微观结构与形貌;采用阿基米德排水法测铝合金的密度;按照GB/T 228.1-2010,在AG-1250KN型精密万能试验机上进行铝合金的室温拉伸试验,拉伸速度为0.5 mm·min-1,拉伸试样的形状和尺寸如图2所示。

图2 拉伸试样的形状和尺寸Fig.2 Shape and dimension of tensile sample

2 试验结果与讨论

2.1 显微组织

由图3可知:烧结态6061铝合金的显微组织为等轴晶,晶界处没有出现第二相聚集[10],组织比较均匀,能够明显看到烧结后的晶界,未发现粗大的枝晶组织,没有发生晶粒长大和二次结晶;热挤压态铝合金显微组织中的晶粒发生了明显的变形,变形方向与挤压方向一致,晶粒尺寸变小,并且产生了许多小晶粒,呈带状分布,这说明在热挤压过程中,晶粒发生了细化。在挤压过程中,铝合金内部受到三个方向的压力作用,导致晶粒产生塑性流动,因此晶粒沿着挤压方向被拉长且晶粒的变形方向平行于挤压方向[11]。

图3 不同状态6061铝合金的显微组织Fig.3 Microstructure of 6061 aluminum alloy in different states: (a) sintered state and (b) hot-extruded state

2.2 密 度

由表2可以看出:热挤压态铝合金的相对密度高于烧结态铝合金的。因为在高温高压作用下,铝合金粉沿着压力方向聚集,但是在聚集过程中导致模腔内产生侧压力,在侧压力作用下,靠近模具层的粉体受到的摩擦力大,致使铝合金在压力方向上受力不均匀;中心部分压力最大,远离中心部分的压力逐渐降低,导致组织内部密度不均匀,在热压烧结过程中,粉体表面存在少量的气体且无法排除,在组织内部形成孔隙缺陷,从而降低了铝合金的相对密度[12]。经过热挤压后,在三向压应力作用下,铝合金发生了较大的塑性变形,由于铝合金在480 ℃时接近半熔融状态,在变形过程中,颗粒表面氧化膜容易发生破裂,提高了铝合金粉的扩散速度[13],颗粒之间的孔隙缺陷消失,从而提高了铝合金的相对密度。

表2 不同状态6061铝合金的密度与相对密度Tab.2 Density and relative density of 6061 aluminumalloy in different states

2.3 抗拉强度

经过热挤压后,6061铝合金的抗拉强度得到了显著地提高,从烧结态的112 MPa提高到了248 MPa。这是因为热压烧结制备的6061铝合金存在孔隙缺陷,在外力作用下,缺陷处易产生应力集中而形成裂纹源,并最终导致铝合金的断裂。在热挤压过程中,铝合金发生了塑性变形,减少了组织中的缺陷,提高了组织的均匀性。在已滑移晶粒晶界附近的位错塞积群所产生的应力集中能够激发相邻晶粒滑移系中的位错源,从而进行协调性的滑移;应力集中的大小取决于塞积的位错数目,当外加应力一定时,位错数目是与晶界到位错源的距离成正比的,晶粒越小,晶界到位错源的距离越小,则位错数目就越少,应力集中就越小[14]。热压烧结态铝合金中晶粒尺寸已达到900 nm,热挤压态铝合金中晶粒的最大尺寸为300 nm,如图4所示,热挤压后晶粒发生了明显的细化,提高了合金的力学性能,因此热挤压态铝合金的抗拉强度高于烧结态的。

图4 不同状态6061铝合金的TEM形貌Fig.4 TEM morphology of 6061 aluminum alloy in different states: (a) sintered state and (b) hot-extruded state

2.4 断口形貌

由图5可以看出,烧结态铝合金断口上的韧窝较深,分布均匀,有明显的白色撕裂棱,这说明铝合金的塑性较好,断裂形式为韧性断裂。韧窝型韧性断裂是高能吸收过程的延性断裂[15],韧窝的大小和深度主要取决于第二相质点的大小、密度以及材料的塑性变形能力和应变硬化指数等。热挤压态铝合金断口中部分区域有韧窝出现,韧窝是在微区范围内塑性变形产生的显微空洞,在电子显微镜中呈韧窝状花样,这部分属于韧性断裂;同时部分区域较为平整,这说明该部分的塑性较差,断裂形式为沿晶断裂[16],因此热挤压态铝合金的断裂形式为韧性断裂和沿晶断裂的混合断裂。

图5 不同状态6061铝合金的断口形貌Fig.5 Fracture morphology of 6061 aluminum alloy in different states: (a) sintered state and (b) hot-extruded state

3 结 论

(1) 烧结态6061铝合金组织为均匀分布的等轴晶,热挤态6061铝合金的晶粒呈带状分布,晶粒尺寸变小;烧结态铝合金的相对密度为96.67%,经热挤压后铝合金的相对密度提高到了98.14%。

(2) 6061铝合金经过热挤压后,抗拉强度得到了显著的提高,从烧结态的112 MPa提高到了248 MPa;烧结态铝合金的断裂形式为韧性断裂,挤压态铝合金的断裂形式为韧性断裂和沿晶断裂的混合断裂。

[1] 马睿.热处理对6061汽车板微观组织及性能的影响[J]. 热加工工艺, 2015,44(24): 186-188.

[2] 马鸣图,毕祥玉, 游江海, 等. 铝合金汽车板性能及其应用的研究进展[J]. 机械工程材料, 2010, 34(6): 1-5.

[3] 商宝川,尹志民,段佳琦,等. 6061挤压态铝合金的TTP曲线及其应用[J].热加工工艺, 2011,40(14):17-19.

[4] 龙伟. 6061铝合金轮毂的力学性能与锻造工艺的计算模拟[J].上海金属,2012,34(3):29-32.

[5] 金泉林. 铝合金6061的热变形力学行为与微观组织演化规律[J]. 材料热处理学报, 2011,32(6): 51-57.

[6] 张学拯, 陈体军, 李普博, 等. 固溶时间对金属型铸造和粉末触变成形6061铝合金组织的影响[J].特种铸造及有色合金,2015,35(12):1265-1268.

[7] HUANG Y C, YAN X Y, QIU T. Microstructure and mechanical properties of cryo-rolled AA6061 Al alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(1):12-18.

[8] ERTURUN V, KARAMIS M B. Effects of reciprocating extrusion process on mechanical properties of AA6061/SiC composites[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(2):328-338.

[9] 陈玉狮,陈体军,张素卿,等. 6061粉末压制块在部分重熔过程中的组织演变[J].特种铸造及有色合金,2014,34(4):360-363.

[10] 刘丘林,刘允中, 肖文华, 等. 挤压工艺对喷射成形6061铝合金组织与性能的影响[J]. 特种铸造及有色合金,2010,30(10):969-973.

[11] 高文林,王向杰, 崔建忠, 等. 热反挤压变形对n-SiCp/2024复合材料组织与性能的影响[J].材料导报,2013,27(5):13-16.

[12] 刘静安,谢水生. 铝合金材料的应用与技术开发[M]. 北京:冶金工业出版社,2003.

[13] 杨永顺,冯科, 郭俊卿, 等. 粉末冶金工艺对4A11铝合金致密度的影响[J]. 锻压技术, 2012,37(6): 104-107.

[14] 张新,陈利华, 王长顺, 等. 热挤压对7055铝合金力学性能及组织的影响[J]. 特种铸造及有色合金,2009,29(12): 1099-1101.

[15] 束德林.工程材料力学性能[M].北京: 机械工业出版社, 2007:29-30.

[16] 黄元春,颜徐宁, 肖政兵, 等. AA6061铝合金冷轧过程中织构的演变与断裂机制[J].粉末冶金材料科学与工程, 2015,20(6): 822-828.