顺逆混合铣-铣复合加工方法的切削力分析

2018-01-19李慎旺

李慎旺

(唐山学院,河北 唐山 063000)

1 引言

在机械加工中,下列三种情况加工十分困难,包括大型特别是难加工材料零件的加工、超大型薄壁零件的加工和微小零件的加工,随着科技进步,难加工材料得到越来越广泛的应用,然而,难加工材料的特殊特性又使得在切削加工过程中产生高温和高应力,导致加工条件恶化,刀具寿命短,加工效率低等问题。另一方面,在超大型零件加工中如何提高刀具寿命以满足加工的要求、如何降低切削力以减小尤其时大型薄壁的变形也是人们一直研究的课题。

为有效解决上述问题我们提出了一种全新的高效铣削加工方法—铣-铣复合加工方法[1]。

与车铣复合加工方法的原理[2-3]一样,铣-铣复合加工方法是复合加工技术实现形式的一种,这种方法利用端面铣刀和螺旋刃立铣刀合成运动来完成表面加工,和传统的端面铣削加工方法相比,铣-铣复合加工方法具有在不降低材料去除率的前提下有效地降低切削力的大小、提高了整个刀具的寿命和刀盘在低转速下就能实现高速切削等优势。铣-铣复合加工方法有多种形式,其中顺逆混合铣-铣复合加工方法优势明显。

2 铣-铣复合加工方法和顺逆混合铣-铣复合加工方法的概念和原理

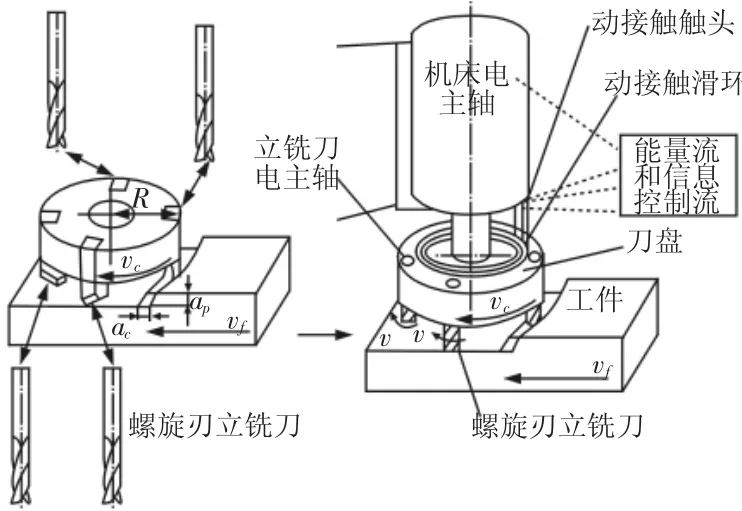

端面铣刀的全部直刃刀具都更换为螺旋刃立铣刀,并在刀盘上安装立铣刀电主轴,如图1(a)所示。能量流和信息控制流通过动接触触头、动接触滑环传递到机床电主轴和立铣刀电主轴,这样每个螺旋刃立铣刀一方面随刀盘绕机床主轴轴线以速度vc转动,另一方面绕自身轴线以速度v转动,结合工件的移动,利用端面铣刀和螺旋刃立铣刀合成运动来完成工件表面的加工,如图1(b)所示。这种全新的复合加工方法就是铣-铣复合加工方法。

图1 铣-铣复合加工方法Fig.1 The Milling-Milling Machining Method

根据每个螺旋刃立铣刀绕自身轴线转动的转向相同或不同,铣-铣复合加工方法有同转向铣-铣复合加工方法和不同转向铣-铣复合加工方法两种形式。不同转向铣-铣复合加工方法还可进一步分类,其中不同转向铣-铣复合加工方法中的顺逆混合铣-铣复合加工方法优势明显。

在不同转向铣-铣复合加工方法中,当铣刀盘上的立铣刀的排列为右旋立铣刀和左旋立铣刀交错排列同时右旋立铣刀正转而左旋立铣刀反转,如图2(a)所示。称此状况的铣-铣复合加工方法为顺逆混合铣-铣加工方法。

顺逆混合铣-铣复合加工方法中正转的右旋立铣刀如为逆铣,如图2(b)所示。反转的左旋立铣刀则为顺铣,如图2(c)所示。反之正转的右旋立铣刀如为顺铣,反转的左旋立铣刀则为逆铣。设同时参加切削的立铣刀数为n,则当n≥2时由于铣刀盘上的立铣刀的排列为右旋立铣刀和左旋立铣刀交错排列,同时右旋立铣刀正转而左旋立铣刀反转,所以参加切削的立铣刀的铣削方式顺逆必同时存在。

顺逆混合铣-铣复合加工方法中的实际切削速度是立铣刀的速度v与刀盘的速度vc的合成,如图1(b)所示。因此当立铣刀的速度v取一较大值时,刀盘的速度vc取一较小值就能实现铣-铣复合加工刀具系统高速切削。即:顺逆混合铣-铣复合加工方法中的刀盘在低转速下就能实现高速切削。这有效解决了一直困扰高速切削领域大型刀盘的动平衡和可靠性难题。

图2 顺逆混合铣-铣复合加工方法Fig.2 Up-Down Milling-Milling Machining Method

顺逆混合铣-铣复合加工方法中将总磨损量平均到了不同立铣刀的不同的切削刃上从而提高了整个刀具的寿命,从方法上解决了难加工材料加工中刀具寿命短的难题。

此外,顺逆混合铣-铣复合加工方法还有切削力上的优势。

3 顺逆混合铣-铣复合加工方法的切削力理论分析

3.1 和传统的端面铣削加工方法相比,顺逆混合铣-铣复合加工方法有效地降低了切削力的大小

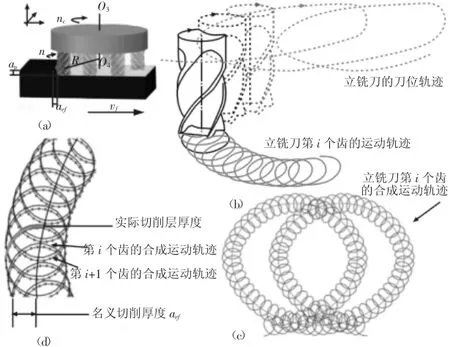

顺逆混合铣-铣复合加工方法中的立铣刀是随刀盘一起以转速nc旋转的,如图3(a)所示。由于刀盘的进给,刀盘上一点的运动轨迹为一摆线,所以顺逆混合铣-铣复合加工方法中的立铣刀的刀位轨迹为一摆线,如图3(b)所示。而立铣刀第i个齿的运动轨迹也为一摆线,如图3(b)所示。因此顺逆混合铣-铣复合加工方法中的立铣刀第i个齿的合成运动轨迹为立铣刀随刀盘旋转的大摆线上与立铣刀绕自身轴线旋转的小摆线的合成,即顺逆混合铣-铣复合加工方法的立铣刀第i个齿的合成运动轨迹为大摆线上的小摆线,如图3(c)所示。

顺逆混合铣-铣复合加工方法第i个齿和第(i+1)个齿之间的实际切削层厚度,如图3(d)所示。从图中可以看出顺逆混合铣-铣复合加工方法的名义切削厚度aef被立铣刀的相邻两条切削刃分解成小的月牙状的实际切削层。当顺逆混合铣-铣复合加工方法与普通端铣加工方法取相同的aef时,由图3(d)可知顺逆混合铣-铣复合加工方法实际切削层厚度比普通端铣加工方法的小。

图3 顺逆混合铣-铣复合加工方法的刀具轨迹Fig.3 Tool Path of the Up-Down Milling-Milling Machining Method

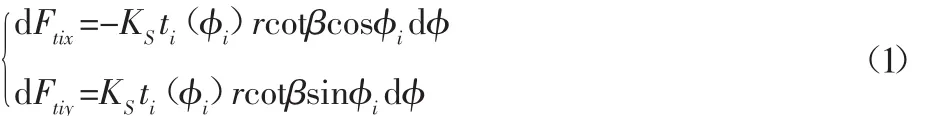

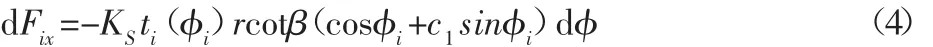

根据文献[4],螺旋刃立铣刀的第i个刀齿在瞬时齿位角为φi时对应的瞬时铣削厚度为ti(φi),此时第i个刀齿螺旋槽微元上所受的切向力为 dFti、径向力为 dFri、轴向力为 dFai,切向力在x,y方向的分力 dFtix、dFtiy的大小,如式(1)所示。

径向力在 x,y方向的分力 dFrix、dFriy的大小,如式(2)所示。

第i个刀齿螺旋槽微元所受的x轴方向上的力dFix

y轴方向上的力dFiy

z轴方向上的力dFiz

式中:β—立铣刀螺旋角;r—立铣刀半径;KS—切削力系数;c1、c2—切削力比例系数。

根据在式(1)~式(6)可知切向力、径向力、轴向力、x轴方向上的力、y轴方向上的力以及z轴方向上的力的大小均与实际切削层厚度ti(φi)和铣刀螺旋角β成正比,顺逆混合铣-铣复合加工方法实际切削层厚度比普通端铣加工方法的小,并存在有利于降低切削力的螺旋角,因此可知顺逆混合铣-铣复合加工方法的切削力比端铣加工中的切削力低。

3.2 顺逆混合铣-铣复合加工方法部分切削力相互抵消

对逆铣和顺铣的刀具进行受力分析,如图 2(b)、图 2(c)所示。图中Fc为立铣刀刀齿所受的切向力,Fcn为立铣刀刀齿所受的径向力,通过受力分析发现逆铣和顺铣立铣刀对应刀齿上的切向力Fc方向相反,因此切向力Fc可部分被抵消。同样对逆铣和顺铣的工件进行受力分析不难发现逆铣和顺铣两种情况下工件沿进给方向受的力Ff的方向也是相反的,Ffn为工件沿垂直于进给方向受的力,由于工件受力的减小,因顺铣带来的工作台的窜动也会被有效遏制。

另一方面,参考文献[4-11]可得立铣刀逆铣时第i刀齿的在x方向的总的切削力Fix和y方向的总的切削力Fiy,如式(7)、式(8)所示。

式中:φst—切入角;φex—切出角;μ0—单位体积初始切削能;αe—有效前角;αe0—初始有效前角;ft—进给量;t0—初始切削厚度;φi—瞬时齿位角;β—立铣刀螺旋角;r—立铣刀半径。

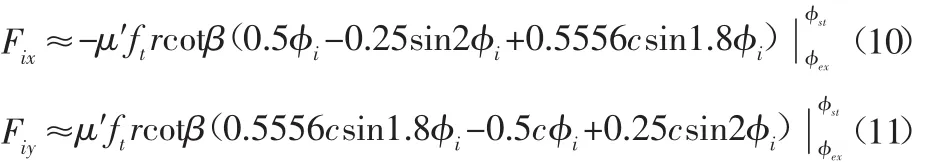

当立铣刀顺铣时切削力的计算公式,如式(10)、式(11)所示。

比较逆铣时的切削力式(7)、式(8)和顺铣时的切削力式(10)、式(11)可以发现逆铣时的切削力和顺铣时的切削力不但大小不同而且y方向的力的方向也不同,这也从另一个角度证实了顺逆混合铣-铣复合加工方法部分切削力相互抵消的结论,如图2所示。这是顺逆混合铣-铣复合加工方法的优势之一。

4 顺逆混合铣-铣复合加工方法的切削力实验

4.1 实验设备、仪器和实验方案设计

实验所用机床为德玛吉DMU80 monoBLOCK五轴加工中心。机床主轴功率26kW,主轴最高转速24000r/min,最快进给速度30m/min,定位精度0.008mm,重复定位精度0.005mm。切削力测量系统是由瑞士奇石乐Kistler压电三向动态测力仪9257B,5070A型八通道电荷放大器,数据电缆,采集器和Dynoware测力分析软件组成。

图4 实验方案Fig.4 Experimental Program

实验材料为6063DL31铝合金,右旋立铣刀和左旋立铣刀各一把,端面铣刀(单齿),实验中右旋立铣刀和左旋立铣刀各作为顺逆混合铣-铣复合加工方法中的一个“刀齿”,实验方案,如图3所示。两把螺旋刃立铣刀和端面铣刀(单齿)的刀具材料均为硬质合金,前角相同为10°,两刀具后角相同为12°,两把螺旋刃立铣刀的刃齿数为4、螺旋角为30°。(右旋立铣刀螺旋角β=30°,左旋立铣刀螺旋角β=-30°。

右旋立铣刀和左旋立铣刀整体各作为顺逆混合铣-铣复合加工方法中的一个“刀齿”,测量两种情况下,如图4(b)所示。端面铣刀(单齿)的切削力,如图4(c)所示。其中:R—回转半径;nc—刀盘转速;n—立铣刀转速;ap—切深;aef—切削宽度(名义切削厚度),vc=nc×R,试验中右旋立铣刀、左旋立铣刀和端面铣刀(单齿)取相同的R、nc、ap、aef,右旋立铣刀和左旋立铣刀取转向不同的n。测量每一次的切削力。

4.2 实验结果

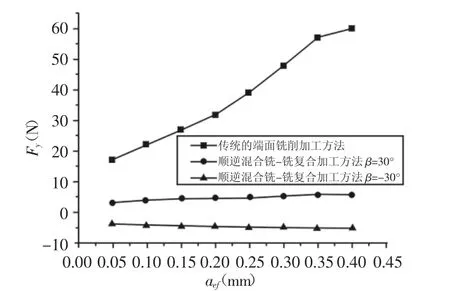

实验取ap=0.4mm,改变aef值测量右旋立铣刀和左旋立铣刀整体各作为顺逆混合铣-铣复合加工方法中的一个“刀齿”时的切削力,实验结果,如图5所示。右旋立铣刀和左旋立铣刀整体各作为顺逆混合铣-铣复合加工方法中的一个“刀齿”时,如图5(a)、图5(b)所示。当aef=0.05mm时测力仪实测y轴方向的波形图和局部放大图。从图中可以看出y轴方向的力的方向不同。

改变aef值的大小,可得右旋立铣刀和左旋立铣刀整体各作为顺逆混合铣-铣复合加工方法中的一个“刀齿”时的切削力的大小和端面铣刀(单齿)切削力的大小,如图6所示。从图6可以发现和传统的端面铣削加工方法相比,顺逆混合铣-铣复合加工方法有效地降低了切削力的大小,顺逆混合铣-铣复合加工方法逆铣时的切削力和顺铣时的切削力y方向的力的方向不同,这证实了顺逆混合铣-铣复合加工方法部分切削力相互抵消的结论。

图5 切削力波形图和局部放大图Fig.5 Cutting Force Waveform and Local Magnification

图6 不同aef时y轴方向铣削力图Fig.6 Y Axis Direction Milling Force in Different aef

5 结论

(1)顺逆混合铣-铣复合加工方法是铣-铣复合加工方法多种形式中的一种,具有刀盘在低转速下就能实现高速切削、刀具寿命长等铣-铣复合加工方法所具有的优点。

(2)与传统的端面铣削加工方法相比,顺逆混合铣-铣复合加工方法具有较小的实际切削层厚度和有利于降低切削力的螺旋角,因此在相同的切削用量的基础上,顺逆混合铣-铣复合加工方法的铣削力较传统的端面铣削加工方法有大幅度地降低。

(3)顺逆混合铣-铣复合加工方法发挥了铣-铣复合加工方法组合优势,部分切削力能够相互抵消,从而减小加工工件的受力。

[1]Shenwang Li,Xibin Wang,Lijing Xie.The milling-milling machining method and its realization[J].International Journal of Advanced Manufacturing Technology,2015(76):1151-1161

[2]祝孟琪,徐文骥.车铣复合加工不锈钢细长轴的试验研究[J].机械设计与制造,2015(6):102-104.(Zhu Meng-qi,Xu Wen-ji.Research on turn-milling of slender stainless steel shaft[J].Machinery Design&Manufacture,2015(6):102-104.)

[3]张富君,姜增辉,王文凯.切削速度对轴向车铣TC4钛合金刀具磨损的影响[J].机械设计与制造,2015(9):125-127.(Zhang Fu-jun,Jiang Zeng-hui,Wang Wen-kai.The influence of cutting speed to tools wear in cutting TC4 titanium by axial turn-milling[J].Machinery Design&Manufacture,2015(9):125-127.)

[4]Engin S,Altintas Y.Mechanics and dynamics of general milling cutters.:Part I:helical end mills[J].International Journal of Machine Tools and Manufacture,2001,41(15):2195-2212.

[5]Altintas Y,Spence A,Tlusty J.End milling force algorithms for CAD systems[J].CIRP Annals-Manufacturing Technology,1991,40(1):31-34.

[6]Kline W A,Devor R E,Lindberg R.The prediction of cutting forces in end milling with application to cornering cuts[J].International Journal of Machine Tool Design and Research,1982,22(1):7-22.

[7]Altintas Y,Lee P.Mechanics and dynamics of ball end milling[J].Journal of Manufacturing Science and Engineering,1998,120(4):684-692.

[8]Feng H Y,Su N.A mechanistic cutting force model for 3D ball-end milling[J].Journal of Manufacturing Science and Engineering,2001,123(1):23-29.

[9]Liu X W,Cheng K,Webb D.Improved dynamic cutting force model in peripheral milling.Part I:Theoretical model and simulation[J].The International Journal of Advanced Manufacturing Technology,2002,20(9):631-638.

[10]Liu X W,Cheng K,Webb D.Improved dynamic cutting force model in peripheral milling.Part II:experimental verification and prediction[J].The International Journal of Advanced Manufacturing Technology,2004,24(11-12):794-805.