某高效散热冷板的结构设计与优化

2018-01-19赵如意

李 健,赵如意,张 恒,葛 鹰

(常州大学 机械工程学院,江苏 常州 213164)

1 引言

随着集成电路的发展,电子产品及电子设备中的一些器件热流密度越来越大,给散热技术提出了越来越高的要求[1]。传统的空气冷却技术已经不能满足电子设备冷却要求,一般热流密度超过0.6W/cm2时,就需要采用强迫液冷的方式进行散热[2]。冷板是一种单流体的热交换器,是目前广泛应用于中、高功率密度的电子设备中的一种换热装置[3]。常规的液冷结构有直线型、U型和S型等流道冷板,但是在面对目前一些热流密度较高的电子设备时,这些普通流道往往满足不了其散热要求。这就需要适当的改变流道内部结构,通过增加冷板流道的换热面积,提高元器件的散热效率。

近二十年来,学术界开展了大量关于液冷冷板散热性能的研究,文献[4-5]针对双层微小通道冷板的冷却性能进行理论分析;文献[6]等通过实验和计算机数值模拟方法研究了影响U型及Z型流向散热器流量分布均匀性的几何结构因素,得出入口总管的流速、入口总管的尺寸、并行管路的直径、并行管路的间距、流向(U/Z型流向)等结构因素对流量分布的均匀性有重要影响。文献[7]用CFD模拟研究了平行流道冷板的进出水位置对整体性能的影响,共研究了五种不同进出口位置,模拟显示了流动导致的速度的分布不均和温度场的不均匀。文献[8]来等利用数值仿真方法对速度、U型和Z型流道结构、并行流道的横截面三种因素是如何影响流量分布进行了研究,提出了改善流量分布的方法。但是,目前对于新型流道以及流道内部结构方面的相关研究鲜见报道。为了推进和补充这方面的工作,通过ICEPAK热仿真软件对三种不同形状的流道翅片进行散热性能分析,从而优化S型流道,得到相关研究成果,为今后的军用电子设备的热设计奠定一定的基础。

2 计算模型

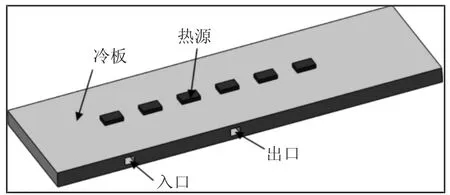

某六通道的电子设备采用液冷冷板的散热形式,为了减少仿真网格数,保证仿真的精确度[9],模型简化,如图1所示。冷板尺寸为(200×60×8)mm,材质为6061铝。正反面各贴6块电子芯片(以下称热源),热源尺寸为(10×6×2)mm,阵列并对称贴在冷板两侧,每个热源功率25W,需要保证在40℃的环境温度下,热源区域温差不得高于2.5℃,冷板表面的温度不得超过60℃。

图1 液冷板三维模型Fig.1 The Three-Dimensional Model of Liquid-Cooling Plate

3 S型流道散热性能分析

3.1 仿真参数设置

常规的S型流道冷板结构截面图,如图2所示。将带有流道的冷板三维模型导入ICEPAK中,并设置边界条件:热源总功率设为300W,环境温度和辐射温度都设为40℃,默认冷板材料为Al-Extruded,进出口设置两个opening,冷却液为Glycol-60(65号防冻液),此溶液比热容为3171J(/kg·℃),密度为1063.4kg/m3,根据公式Q=cmΔt、m=ρv和v=qt,可推导出q=,式中:q—流量(L/h);Q—热量(J);c—比热容J(/kg·℃);ρ—密度(kg/m)3;t—单位时间(s);Δt—温差(℃),按进出口水温差5℃计算出所需供液流量为0.85L/min。边界条件设置完成后进行网格划分,网格类型采用Mesher-HD。X、Y、Z三个方向最大的尺寸分别是0.3mm、0.25mm、0.2mm。

图2 S型流道截面图Fig.2 The Cross-Section Diagram of S-Shaped Flow Channel

3.2 仿真结果分析

仿真得到的冷板表面温度云图,如图3所示。整个冷板的热量从中心向两边逐渐扩散开来,冷板的最高温度集中在热源所在区域,由于左侧是冷却液入口,冷板的温度相对比较低,越往右,冷却液带走的热量越来越少,冷板的温度逐渐升高,导致左侧的散热效果比右侧更明显。从左往右每个热源中心的温度变化情况表,如表1所示。可以发现,热源区域的温差接近2.9℃,且最高温度达65.04℃,并不能满足此冷板的热设计要求。

图3 温度云图Fig.3 Temperature Contour

4 S型加翅片流道散热性能分析

4.1 流道结构优化

整个冷板热源的总功耗达到300W,从上面的温度云图中可以看出,普通的S型流道已经满足不了它的散热要求。这时引入翅片散热模块,通过增加冷却液和冷板的换热面积,来提高冷板的换热效率[10]。但是翅片模块的引入同时也使得流道通水的截面积变小,导致流速变大,从而也增大了流阻。考虑到整个冷板正反各有6块芯片集中发热,为了减小流阻,在热源正下方的流道位置增加翅片,解决冷板局部热流密度高的问题。

针对散热要求,分别设计了矩形、梯形、三角形三种不同形状的翅片,保证它们的横截面积都为20mm2,流道数目为10,翅片间距为1.3mm。矩形、三角形翅片由于它们的当量直径比较小,所以具有较好的散热性能,而梯形翅片是因为其形状类似波形,能形成冷却液的二次流动,从而提高它的换热性能。加入翅片后的S型冷板流道截面图,如图4所示。利用仿真软件对三种冷板结构进行热分析,仿真的边界条件保持不变。

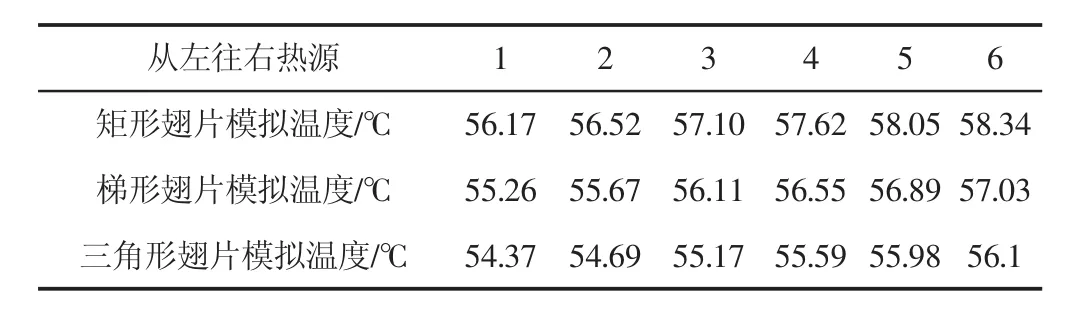

4.2 仿真结果分析

三种冷板仿真所得到的温度云图,如图5所示。每个热源中心温度变化,如表2所示。对上述结果进行分析,从三种不同翅片的温度云图中可以看出,三种翅片流道的温度都低于60℃,散热效果都远远优于普通的S型流道。其中,使用三角形翅片的散热效果最好,冷板表面最高温度56.1℃,相较于矩形翅片低2.2℃,比普通S型流道的温度降低约8.9℃,梯形翅片的散热效果介于矩形和三角形翅片之间,其最高温度与三角形翅片仅相差了0.9℃。从热源中心温度变化表可以发现,三种翅片热源处的整体温差都低于2.5℃,其中梯形翅片的温差最小为1.77℃。因此,从温差方面来说,梯形翅片的散热效果最好。三种翅片冷板的压力云图,如图6所示。矩形、梯形、三角形翅片的最大压力分别为 49678.9N/m2、46944.6N/m2、53955.0N/m2,由此可见,梯形翅片的流阻最小。综合考虑散热效果和系统流阻,最终选择梯形翅片的散热模块结构。

图5 温度云图Fig.5 Temperature Contour

表2 热源中心温度变化表Tab.2 The Table of Temperature Variation of Center Heat Source

图6 压力云图Fig.6 Pressure Contour

5 试验分析

5.1 试验设备

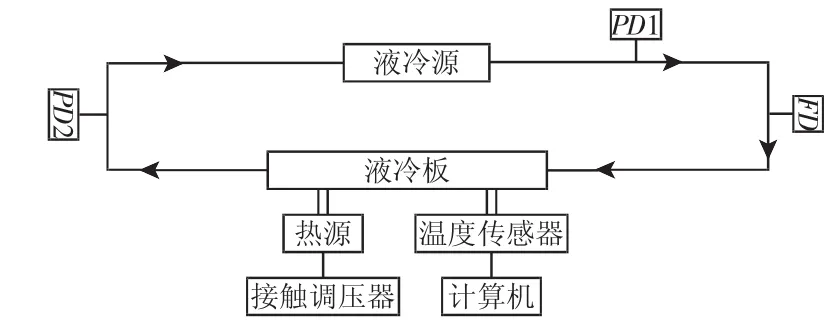

为了进一步验证三种翅片冷板的换热性能,搭建了试验台对其进行热测试。试验装置包括液冷源、转子流量计(L/h)、温度传感器(精度0.15℃)、压力表、计算机、热电偶若干、接触调压器、三种翅片冷板等。

5.2 试验方法

试验中冷却液流通主要试验器材的循环为液冷源—压力表(进口)—转子流量计—液冷板—压力表(出口)—液冷源,试验原理示意图,如图7所示。其中液冷源提供恒定流量(0.85L/min)、恒定温度(40℃)的65号防冻冷却液用以冷却冷板负载。

准备试验所需设备,对三种冷板进行以下试验:把12个热电偶分别正反对称贴装在冷板表面,通过接触调压器将每个电阻的功率调至25W,同时电阻与冷板接触面均填充导热硅脂以减小接触热阻。按照原理示意图安装水头,连接水管,连通液冷源。设置液冷源出液温度40℃,通过回口阀门调节流量使得流量计显示51L/h(0.85L/min),开启液冷源进行工作。持续工作时长25min,每分钟记录一次数据。

图7 试验原理示意图Fig.7 Schematic Diagram of the Test Principle

5.3 试验分析

三种冷板实验测试结果,如图8所示。实验进行至15min左右时,三种冷板的表面温度都趋于稳定。三角形翅片的温度曲线在54.8℃左右趋于稳定,梯形和矩形翅片的温度曲线分别在55.7℃和57.1℃趋于稳定。通过曲线图可以看出:三角形翅片的冷板表面温度最先趋于稳定,因此它的散热效果最好,而矩形翅片的散热效果最差。由于仿真过程中忽略了功率器件与冷板之间焊接材料的热阻以及试验环境温度的波动,都会导致试验数据和仿真数据存在一定的误差。但是在三种冷板表面温度变化趋势方面,试验结果和仿真结果相同,由此可保证ICEPAK仿真软件在电子设备热设计中的可靠性。

图8 三组实验冷板温度变化图Fig.8 The Temperature Variation of the Three Groups

6 结论

(1)利用ICEPAK仿真软件对普通S型流道和改进后的三种翅片流道结构进行热分析,结果显示翅片散热模块的引入能明显改善冷板的散热性能,可以更有效的解决电子设备密度高、散热困难等问题。(2)改进后的三种翅片流道冷板都满足设计要求。其中,采用三角形截面的翅片冷板表面温度最低,矩形截面的翅片冷板温度最高;采用梯形截面的翅片冷板表面温差最小,压阻也是最小。因此,综合考虑散热效果、系统流阻、工艺加工,最终选择梯形翅片的散热模块结构。(3)通过仿真与试验相结合的方式,验证了ICEPAK仿真软件在热设计阶段的可行性。

[1]翁建华,郭广品,崔晓钰.散热器翅片间距的选取及其与微型风扇的匹配[J].机械设计与制造,2013(6):52-53+57.(Weng Jian-hua,Guo Guang-pin,Cui Xiao-yu.Determination of the Fin Gap of Heat Sink and its Match with Miniature Fan[J].Machinery Design& Manufacture,2013(6):52-53+57.)

[2]吕洪涛.某固态发射模块冷板的设计及优化[J].电子机械工程,2012,28(4):18-21.(Lv Hong-tao.Design and Optimization for Cold Plate of a Solid-state Trasmitter Module[J].Electro-Mechanical Engineering,2012,28(4):18-21.)

[3]翟妮娜.S型流道液冷冷板性能分析与结构优化[D].西安:西安电子科技大学,2013.(Zhai Ni-na.Performance Analysis and Structural Optimization of S-shaped Flow Channel Liquid-cooling Plate[D].Xi’an:Xidian University,2013.)

[4]SHARMA,SINGH P P,GARG H.Numerical Analysis of Trapezoidal Shape Double Layer Micro-channel Heat Sink[J].International journal of Mechanical and Industrial Engineering,2013,3(1):10-15.

[5]Wang Zheng-hua,Wang Xiao-dong,Yan Wei-mon.Multi-Parameters Optimization for Micro-channel Heat Sink Using Inverse Problem Method[J].International journal of Heat and Mass Transfer,2011,54(13):2811-2819.

[6]C.-C.Wang,K.-S.Yang,J.-S.Tsai.Characteristics of Flow Distribution in Compact Parallel Flow Heat Exchangers,part I:Typical Inlet Header[J].Applied Thermal Engineering,2011,31(16):3226-3234

[7]Lu Ming-chang,Wang Chi-chuan.Effect of the Inlet Location on the Performance of Parallel-channel Cold-plate[J].Transactions on Compon-Ents and Packaging Technologies,2006,29(1):30-38.

[8]张润来,方一红.并联管组模型流动均匀性分析[J].天津科技大学学报,2007(2):45-48.(Zhang Run-lai,Fang Yi-hong.An Analysis of the Uniformity of Flow in Parallel Pipeline Model[J].Journal of Tianjin University of Science&Technology,2007(2):45-48.)

[9]谢耿林.有源相控阵天线小通道冷板的热仿真分析与热设计[D].成都:电子科技大学,2014.(Xie Geng-lin.Thermal Simulation Anslysis and Thermal Design of Microchannel Cold-plate of Active Phased Array Antenna[D].Chengdu:School of Mechatronics Engineering,2014.)

[10]Javier A.Narvaez,Hugh Thornburg,Markus P.Rumpfkeil,Robert J.Wilkens.Computational Modeling of a Microchannel Cold Plate:Pressure,Velocity,and Temperature Profiles[J].International Journal of Heat and MassTransfer,2014(78):90-98.