钢中宏观夹杂物的水浸超声检测

2018-01-18,,,

,, ,

(东北特钢集团大连特殊钢有限责任公司,大连 116105)

钢中的非金属夹杂物破坏了金属基体的连续性,对钢的力学性能、物理性能、化学性能及工艺性能都有较大影响。钢中存在宏观夹杂物时,容易引起零件应力的局部集中,从而产生疲劳裂纹。按照夹杂物的大小,非金属夹杂物可划分为两种,即微观夹杂物和宏观夹杂物。微观夹杂物指的是长度小于1.4 mm的夹杂物。超过这个长度则称为宏观夹杂物[1]。宏观夹杂物的检验方法主要通过发蓝断口和塔形车削发纹检验,由于这两种检验方法仅能观察到钢中的一个面或几个面,检验结果具有随机性和不确定性,无法客观评价钢中夹杂物的真实情况。近年来,随着超声技术的发展,超声检测的应用领域逐渐扩大,由于超声波可实现一定体积材料的检测,故超声检测方法能客观地反映出夹杂物在材料中的数量和分布情况。目前,已有很多公司将水浸高频超声系统用于钢中宏观夹杂物的检验,并形成了相应的检验规范SEP 1927-2010UltrasonicImmersionTestingMethodforDeterminingtheMacroscopicCleanlinessRateofRolledorForgedSteelBars和ASTM E 588-2003StandardPracticeforDetectionofLargeInclusionsinBearingQualitySteelbytheUltrasonicMethod。

1 水浸超声系统的组成和参数

LS-500BR型高频超声水浸探伤系统由OLYMPUS V312 10 MHz/6.35 mm的直探头、IRT Scanner软件、SEP1927评估软件、x/y/z线性扫查机械臂、A/B操控器、棒材旋转器(WB)、水槽、水循环过滤器、加热器等组成。

系统可以检测表面粗糙度不大于2 μm,直径为φ35~φ160 mm,最长1 000 mm的圆钢及最大长度600 mm,最大宽度600 mm,最大厚度150 mm的方钢。

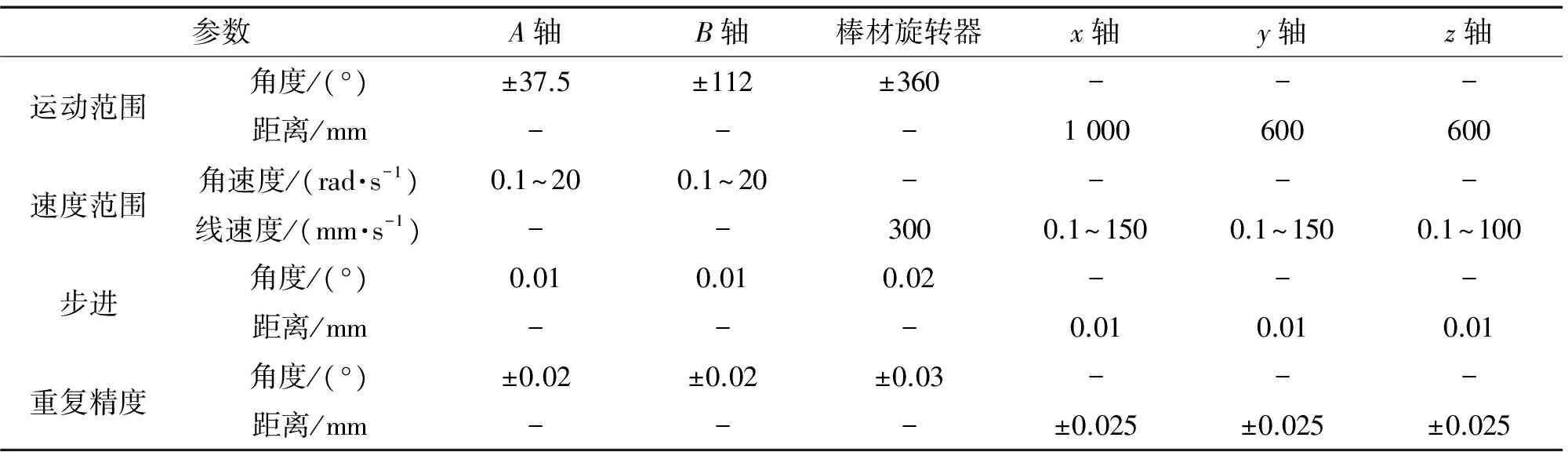

检测系统的参数如表1所示。

表1 检测系统的参数

2 检测步骤

(1) 检测开始前,选用对比试块校准TCG(深度补偿)曲线(至少4点)。(2) 实施检验。(3) 检测结束后,再次用对比试块验证已校准的TCG曲线,用以验证检验期间系统灵敏度的漂移是否在规定的范围内。

3 被检材料直径与对比试块直径不同时的曲面补偿

3.1 曲面补偿

在检测和缺陷定量时,对检测面是曲面的工件,应对由工件和对比试块曲率半径不同引起的耦合损失进行补偿[2]。

图1 直径φ42 mm被检材料界面波波高80%时的增益

3.1.1 标准SEP 1927-2010中对曲面补偿的规定

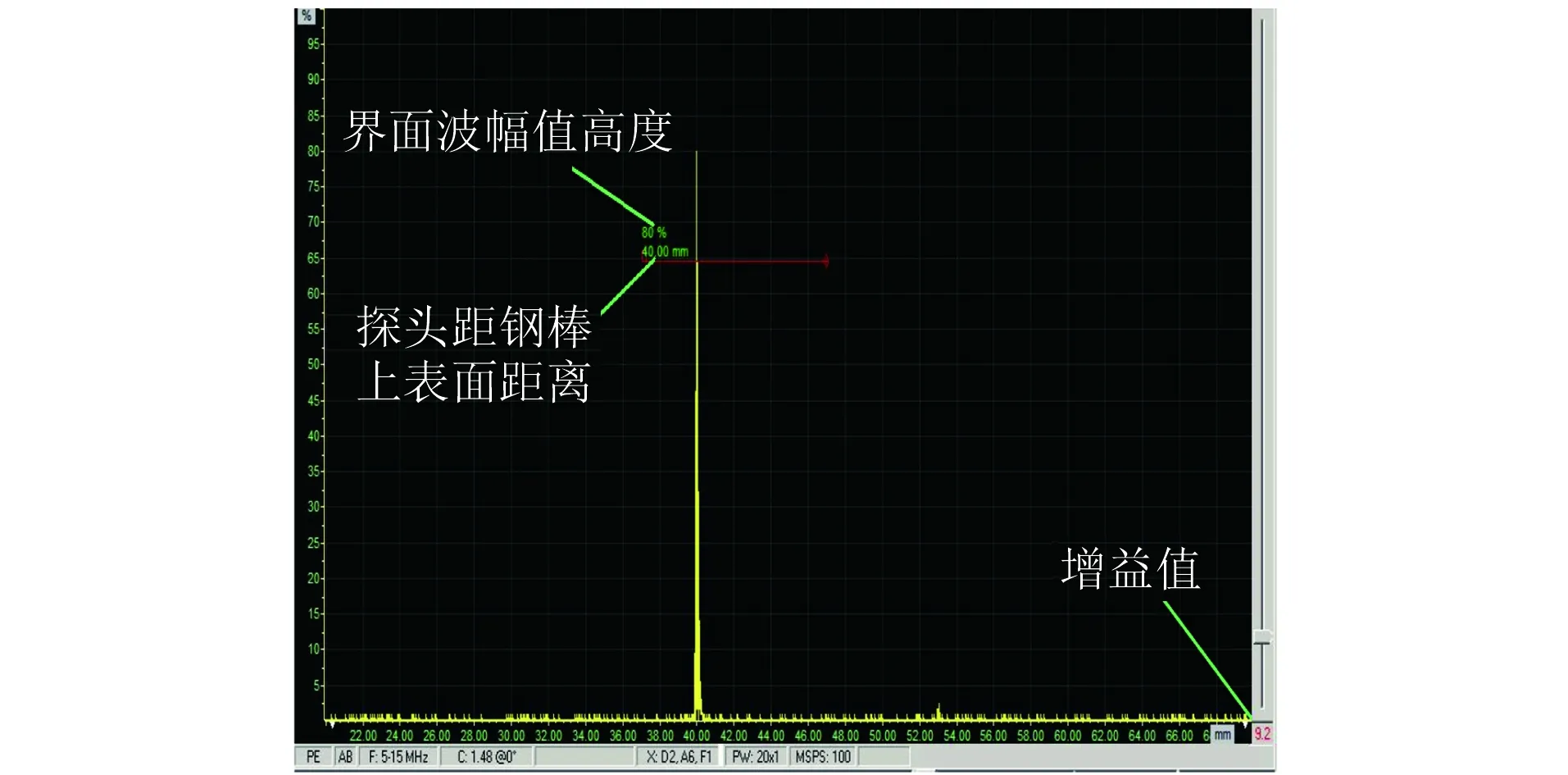

图2 直径φ52 mm对比试块界面波波高80%时的增益

对圆钢进行检验,对比试块直径与被检材料直径相同或相近,相近时直径差不超过±20%d(d为圆钢直径)。对直径100 mm以上的圆钢,设置灵敏度时也可以用矩形对比试块。笔者在实际检验过程中发现,在检验圆钢时,如果被检材料直径与对比试块直径不同,而探头与材料上表面距离相同时,则相同界面的反射波波高和系统的灵敏度(增益)存在差异。图1和图2分别是探头位于直径φ42 mm被检材料和直径φ52 mm对比试块正上方40 mm时,界面波波高达到80%时所对应的增益,即11 dB和9.2 dB,直径不同,增益相差了1.8 dB。由于材料直径不同,超声波入射到材料中的能量不一致,检验结果会产生偏差,因此在实际检验过程中应进行曲面补偿,以消除因材料直径不同引起的声波能量的入射差异。

3.1.2 曲面补偿测试方法

首先在用对比试块制作TCG(深度补偿)曲线前,将探头位于对比试块的正上方40 mm处时,对比试块界面反射波幅值的高度达到80%时的增益记为Δ1,检验相近直径的圆材时,同样将探头也置于被检材料正上方40 mm处,将被检材料的界面反射波幅值高度也调至荧光屏满刻度的80%时的增益记为Δ2,被检材料与对比试块的曲面补偿值为(Δ2-Δ1)dB。在基准灵敏度的基础上增加的增益为VK,再加上曲面补偿值即为检验灵敏度。

通过曲面补偿,可以消除因对比试块与被检材料直径及表面状态不同引起进入钢材声波能量的偏差,使检验结果的当量更加准确。

3.2 检测灵敏度校验

3.2.1 标准SEP 1927-2010检验方法要求

标准SEP 1927-2010中规定仪器具有深度补偿功能,校准仪器时需要用对比试块,对比试块声学性能与被检材料相似,对比试块上有直径为φ1.0 mm平底孔,在所检区域内,深度方向上至少有4个均匀分布的反射体,应按周期采用对比反射体校验设备灵敏度的再现性,使参考反射体回波的幅值高度相同时,所对应的灵敏度偏差在±2 dB内,否则应对自上次灵敏度校验后记录的数据重新评估或对所有试样重新检验。

3.2.2 存在的问题

按照标准SEP 1927-2010中的规定,必须在检验开始前用对比试块中的至少4个平底孔校准TCG曲线,验证φ1.0 mm平底孔回波幅值所对应的灵敏度是否在规定的偏差范围内。至少每天(批次)检验结束时,再次使用对比试块中的4个平底孔验证已校准的TCG曲线,确认参考反射体回波幅值所对应的灵敏度偏差是否在±2 dB以内,以保证检验结果的准确性。采用对比试块上的多个反射体反复校准系统灵敏度的方法,耗费的时间较长,影响了水浸检测设备的检验效率。

3.2.3 解决方案

可以周期性地测定探头声场中某一(或某几个)固定点声压的变化来校验系统的灵敏度偏差。水浸超声系统水槽内的某一平台如图3所示,在采用对比试块上的参考反射体校准系统TCG曲线之前,将探头移至平台的正上方,使探头距平台40 mm,将平台界面反射波幅值的高度调整至荧光屏满刻度的80%,记录此时的增益为Δ3。以后每次检验

前和每天(批次)检验结束,均将探头移至平台正上方,使探头距平台40 mm,平台界面反射波幅值达到荧光屏满刻度的80%所对应的增益记为Δ4,将Δ4与Δ3比较,只要差值不超过±2 dB,则表明系统灵敏度偏差满足标准SEP 1927-2010检验方法的要求。

图3 水槽内某一平台外观

4 结语

采用此方法来验证水浸超声系统的灵敏度偏差,不但可以满足检验方法的要求,而且可以大大提高设备的使用效率。

[1] 苏平旺.钢中的非金属夹杂物[J]. 武钢技术, 1995, 33(6):28-31.

[2] NB/T 47013.3-2015 承压设备无损检测 第3部分:超声检测[S].