涂层厚度对涡流检测的影响

2018-01-18

(天津诚信达金属检测技术有限公司,天津 300384)

涡流检测方法能够检测导体表面及近表面缺陷,适用于表面平整母材及容器结构件的裂纹检测。涡流检测方法以其非接触式测量、不需要耦合剂、不受油污介质的影响、灵敏度高、操作简单、检测速度快等优点,越来越广泛地被应用于石油、天然气管道、铁路轨道质量监测、发动机包覆层和金属材料表层油漆等涂覆层厚度的测量中[1-5]。工业中压力容器、管道和结构件等由于长期暴露在腐蚀介质中,其表面缺陷很容易迅速扩展,甚至造成严重的事故,故为了防止管道在空气中氧化腐蚀,通常在其表面涂覆一层保护膜。若涂层太薄,则无法达到防腐效果;若涂层太厚,不仅浪费材料,还会造成涂层内部的应力过大,降低涂覆层的结合强度[6-8]。同时这层保护膜限制了磁粉、渗透对表面缺陷的检测,而去除这层保护膜不仅工作量大、效率低,基体也会有较大的损伤。笔者主要对带有不同厚度涂层(主要是油漆类非导电性涂层)的模拟试件及真实焊接件进行涡流检测,研究涂层厚度对涡流检测信号的影响。

1 试验方案

1.1 模拟涂层厚度对检测结果影响的试验方案

(1) 设计加工不同深度的人工裂纹缺陷试件一组,材料为不锈钢。裂纹与试件表面垂直,相邻裂纹之间的距离为20 mm,裂纹最小深度为0.2 mm,最大深度为4 mm,各试件裂纹参数如表1所示。

(2) 加工已知厚度的非金属涂层模拟垫片。放置式涡流检测灵敏度与探头距被检测工件表面的远近程度有直接关系(提离距离),磁性或非磁性材料表面保护层为非导电介质,这相当于增加了探头和工件表面之间的距离,因此采用已知厚度的非导电弹性垫片来模拟保护涂层,非导电弹性垫片厚度分别为80,400,800,1 200,1 600 μm。

(3) 在试件未覆盖模拟涂层前进行涡流检测,并记录相应缺陷的情况。

(4) 在试件上覆盖不同厚度的模拟垫片,分别对这些模拟垫片进行涡流检测,记录可检测出的缺陷及相应的深度。

(5) 将覆盖模拟垫片前后的涡流检测结果进行对比。

(6) 总结分析检测数据。

表1 人工试件裂纹参数 mm

1.2 不同涂层厚度对检测结果的影响试验方案

(1) 取厚度为16 mm的不锈钢板,手工电弧焊加工纵焊缝,焊接过程中加工裂纹、气孔、咬边等表面常见缺陷,焊接表面余高经过打磨与母材圆滑过渡。

(2) 采用渗透检测方法对焊接试板进行缺陷的定性和定量检测,以便于与涡流检测结果进行对比。

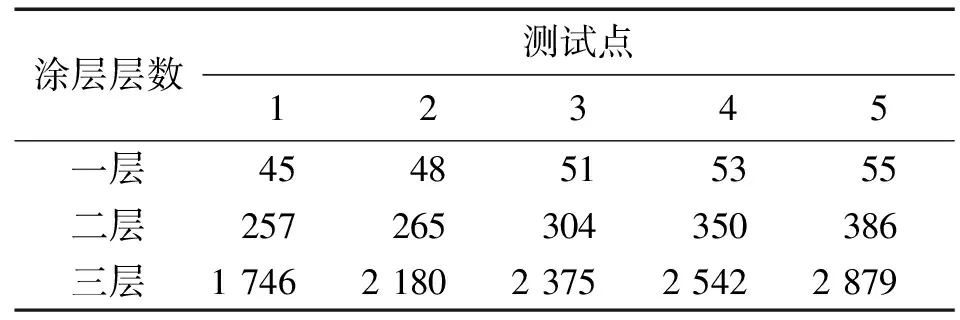

(3) 喷涂真实的防腐涂层,对不同涂层的厚度进行测量,结果如表2所示。第一层为环氧树脂底漆,底漆厚度约为50 μm,第二层中间层由共聚物或三聚物组成,厚度通常为250~400 μm,第三层为聚烯烃表面涂层,厚度范围一般为1 500~3 000 μm。

表2 真实涂层厚度 μm

(4) 对每一点进行涡流检测,记录相应缺陷的幅值和相位。

(5) 总结分析测量数据。

2 试验结果与分析

2.1 提离距离与放置式探头涡流检测信号的关系

采用EEC-39RFT型四频远场涡流检测仪,选择S1=P1F1(第一通道第一频率),频率为500 kHz,高通滤波频率为1.5 Hz,低通滤波频率为300 Hz。以0 mm提离时的涡流检测信号幅值和相位为参考点,通过改变不同厚度的模拟垫片,获得不同提离距离下的涡流检测信号(见图1)。

图1 不同提离距离下的涡流检测信号

由图1可以看出,涡流检测信号的幅值和相位角与提离距离呈非线性关系。当提离距离范围在0~2 mm时,随着提离距离的增大,涡流检测信号的幅值快速减小,相位角线性增大;当提离距离范围在2~2.5 mm时,涡流检测信号变化趋于缓慢,幅值减小,相位角增大;当提离距离大于2.5 mm时,涡流检测信号变化趋于零,实际检测过程中无法再通过涡流信号确定缺陷是否存在。

2.2 模拟不同厚度的涂层与裂纹深度检测信号关系

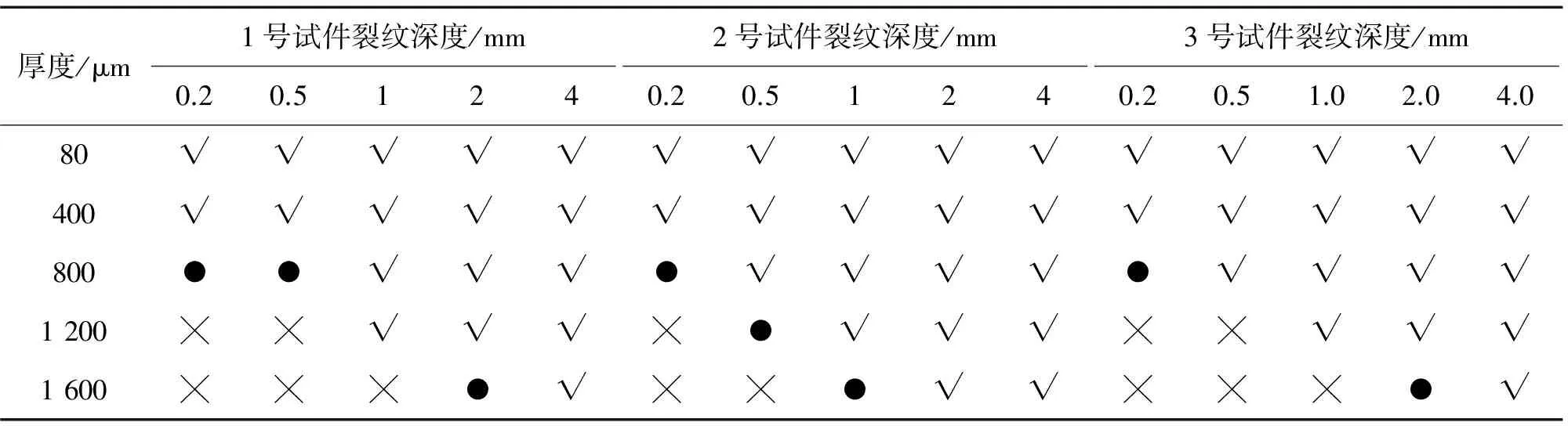

模拟不同厚度的涂层覆盖在人工裂纹试件的表面,通过放置式探头进行涡流检测,记录相应的缺陷检出情况(见表3),“√”表示裂纹能检出,“╳”表示裂纹未检出,“●”表示裂纹检测不明显。

由表3可知,影响涡流检测能力的因素有缺陷尺寸和涂层厚度。当裂纹尺寸较小时,随着涂层厚度的增加,涡流检测裂纹的能力有所下降;当裂纹尺寸较大时,在合理的涂层厚度范围内不会影响涡流检测能力。长度同为10 mm的表层裂纹,宽度越小越不容易检测,当宽度为0.13 mm时,涂层厚度小于1 600 μm时,能检测的最浅裂纹深度为4 mm;宽度同为0.2 mm的表层裂纹,长度越大越容易检测,当长度为5 mm,涂层厚度小于800 μm时,能检测的最浅深度为1 mm;当涂层厚度小于400 μm时,涡流检测缺陷的能力不会受到影响。

表3 模拟不同厚度的涂层覆盖在人工裂纹试件表面的缺陷检出情况

2.3 实际不同涂层厚度对焊缝检测的结果

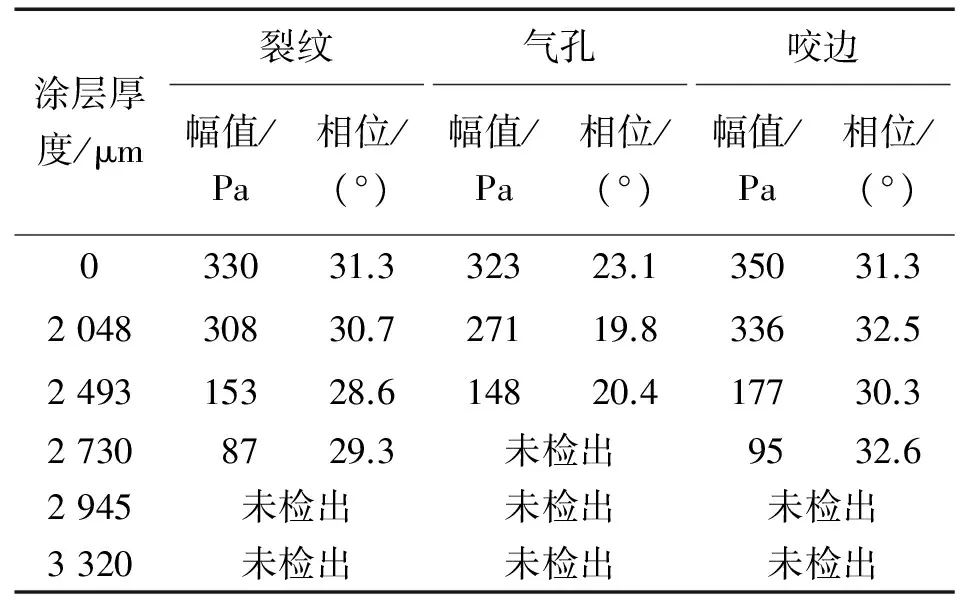

3PE防腐表层由三层结构的聚乙烯防腐涂层涂覆,具有良好的抗腐蚀性以及力学性能。对不同涂覆次数存在表面开口型缺陷的焊缝进行涡流检测,结果如表4所示。

表4 涂层厚度与不同缺陷类型的检测情况

由表4可知,涂层厚度较薄时(低于某一值),其对缺陷检测能力的影响较小,随着涂层厚度的增加,涡流检测信号的幅值略有降低,相位角上下浮动很小,但当涂层厚度大于2 500 μm后,有部分缺陷将无法检出,如气孔;而裂纹、咬边等表面缺陷虽然存在涡流检测信号,但是信号的幅值太小,并未达到判废标准,也将视为漏检。当涂层厚度超过3 000 μm后,涡流检测能力将完全丧失。这与提离距离大于2.5 mm时,涡流检测信号的幅值变化趋于0,涡流的检测能力也将丧失相一致。实际焊接过程中形成的裂纹深宽比、气孔的直径及个数、咬边的长度等都要大于人工模拟缺陷,因此当表面防腐涂层厚度小于2 500 μm时,焊缝表面开口型缺陷都能够检出,但是随着涂层厚度的增加,缺陷的幅值略有降低。

3 结语

放置式探头的涡流检测能够穿透焊缝表面一定厚度的非导电性涂层,能够较好地检出表面型缺陷(裂纹、气孔、咬边等),能够对在役的带有保护涂层的压力管道、容器等进行检测,而涂覆层的厚度(探头与被检测工件的距离)对涡流检测结果有影响。当涂层厚度不大于2 500 μm时,焊缝及母材表面缺陷能够通过放置式探头的涡流检测方法检出,并且随着涂层厚度的增加,涡流检测信号的幅值降低;当涂层厚度大于2 500 μm时,无法用放置式探头涡流检测方法进行有效检测。另外,在检测过程中要保证探头平稳地在焊缝和母材上做至少两次相互垂直的扫查作业,以防止出现漏检。

[1] 徐可北,周俊华. 涡流检测[M]. 北京: 机械工业出版社, 2004.

[2] 刘振作. 涡流涂镀层测厚仪开发与应用现状[J]. 工程与试验, 2003, 43(2):4-7.

[3] 张会云. 金属薄镀层涡流测厚技术研究[D]. 北京:北京机械科学研究院, 2003:2-3.

[4] 吕香慧, 张宇, 楼淼, 等. 带涂层焊缝的电磁涡流检测[J]. 无损检测, 2010 ,32(6): 441-443.

[5] 陈朝晖. 基于涡流探伤原理的焊缝疲劳裂纹监测系统设计[D]. 南昌:华东交通大学, 2013.

[6] 彭国平, 杜南胜, 李洪刚. 不锈钢储液罐的涡流检测[J]. 无损检测, 2012, 34(10): 35-36.

[7] 林俊明, 张开良, 林发炳, 等. 焊缝表面裂纹涡流检测技术[J].中国锅炉压力容器安全,2004,20(6):33-36.

[8] 刘凯, 沈功田. 带防腐层焊缝疲劳裂纹的快速探伤[J]. 中国锅炉压力容器安全, 2004, 20(6): 29-33.