核电厂役前和在役检查Co60 γ射线曝光曲线的绘制及应用

2018-01-18,,

,,

(中核武汉核电运行技术股份有限公司,武汉 430223)

我国核电厂役前和在役检查设备和系统管道焊缝的Co60 γ射线检测透照厚度范围为40~130 mm。核安全1级设备焊缝周向曝光最大尺寸为M310机组的稳压器上封头与筒体环焊缝,其规格(外径×壁厚)为φ2 135 mm×119 mm;300 MW机组主泵接管周向曝光焊缝规格(外径×壁厚)为φ856 mm×78 mm。M310机组的射线检测技术是依照法国RCCM MC 3000《压水堆核岛机械部件设计和建造规则》执行的;300 MW机组射线检测技术是依照美国ASME《锅炉及压力容器规范 第Ⅴ卷 无损检测》的有关要求执行的。

核电厂役前和在役检查使用γ射线检测是一种常用的无损检测方法,透照时间是最重要的参数之一。对采用Co60 γ射线源,具有不同壁厚、不同焦距、不同类型胶片、一定厚度铅滤光片的射线检测条件来说,要获得一张影像质量高的底片,就必须确定一个最佳的曝光量,并绘制出一定厚度铅滤光片的厚度与曝光量关系的曝光曲线。

1 曝光量计算方法分析及其影响因素

通常曝光量是通过查曝光曲线、计算公式和γ射线源仪器生产厂家提供的曝光计算尺或计算软件来计算的。

1.1 曝光时间计算公式

射线照相的底片黑度在标准RCMM MC 3000和ASME标准中所述条件一定时取决于曝光量的大小。对于γ射线源来说,曝光量等于γ射线源的活度乘以曝光时间。当γ射线源种类和活度一定时,为了获得一定黑度、灵敏度的底片,曝光时间还需要考虑胶片类型及暗室处理条件、增感屏类型及厚度、受检工件厚度及材料、焦距、底片黑度及铅滤光片的厚度要求等。曝光时间理论上计算复杂,其数学函数式[1]为

(1)

式中:t为曝光时间;P为胶片曝光所需的照射量;R为射线源到胶片的距离;δ为透照厚度;T1/2为半值层厚度;A为放射源活度;Kr为照射量率。

由于计算曝光量的公式时,需要通过试验测定在不同被检测材料厚度条件下,带不同厚度铅滤光片时的剂量累计因子、线性衰减系数以及在曝光过程中胶片所受到的γ射线的照射量。剂量累计因子、线性衰减系数的确定与透照厚度等许多因素相关,用公式计算曝光时间的不确定因素较多。

1.2 通过曝光计算尺计算曝光时间

应用专用曝光计算尺计算曝光时间是将式(1)简化,通过单因子变根法计算出一系列值,并把相应的值刻在计算尺的定尺和滑尺上。通过曝光计算器计算曝光时间也是根据式(1)将不同参数存于计算器内运算得来的。

曝光计算尺和曝光计算器是考虑将增感屏的组合方式和厚度取一特定值,事实上铅增感屏厚度不同,增感系数不一样,导致底片黑度一样,计算出来的曝光时间误差也较大,所以不能简单地将铅滤光片的厚度等效成被检测材料的厚度来考虑曝光量。

在我国常见的γ射线的曝光计算尺的铅增感屏前屏和后屏厚度均为0.1 mm,没有中屏,无铅滤光片。

核电厂役前和在役检查中,如果直接使用γ射线源仪器生产厂家提供的曝光计算尺或计算软件来计算曝光量将会导致曝光量误差较大。

1.3 通过曝光曲线计算曝光时间

曝光曲线是表示工件(材料、厚度)与工艺规范(射线源、曝光时间、焦距及暗室处理条件等)之间相关性的曲线,也是射线检测人员正确选择曝光量参数以获得标准规定的射线底片黑度的有效工具。

常用的γ射线曝光曲线是用一张二维的坐标图表示3个相应的参数的,用横坐标表示焊缝的厚度,纵坐标表示曝光量(射线源强度×曝光时间),厚度是线性刻度,曝光量用对数刻度,其他参数相对固定。

1.4 确定曝光量的重要性及其影响因素

核电厂在役射线检查低低水位关键路径时,要求射线透照一次成功,曝光量的准确尤为重要。如果检测人员没有一条特定、准确、实用的曝光曲线,而只是凭经验在现场重复试验,一次又一次摸索不同规格尺寸焊缝的曝光量,既浪费时间,又浪费资金。需要考虑曝光量准确性的因素有:① 在役检查时有些规格的焊缝没有曝光量可以参考,射线检测不再限于役前检查的焊缝,需要重新计算不同规格焊缝的曝光时间;② 一回路管道焊缝都具有较高的放射性剂量率。射线检测每条焊缝时,每拍一张底片,操作人员都将受到焊缝周围环境的放射性照射,如果曝光量不正确,重新透照就会增加个人有效剂量当量;③ M310机组的稳压器上封头与筒体焊缝最厚和最薄的厚度差约为8 mm,由于现场条件限制,射线检测不可能采用补偿的办法,也不能分多次对最厚、最薄、中间厚度处分别予以透照,在同一焦距(1 160 mm)、同一曝光量下,使其不同壁厚的平均黑度为3.5时,最厚与最薄处的黑度差较大,尽管RCC-M MC3000规范中底片黑度范围为2.7~4.5,在焊缝最厚处的底片黑度达2.7,则焊缝最薄处的底片黑度就会超过4.5,如果射线源定位工具的安装产生偏差,还会导致黑度偏差较大,这些都要求曝光量的计算相当精确。

综上所述,从核电厂大修进度和辐射防护的剂量当量水平以及焊缝结构透照技术的因素考虑,都要求曝光量的确定更准确。所以在选取了一定工艺规范(源的种类、胶片类型、增感屏类型及组合方式、底片黑度、暗室处理条件和焦距等)的同时,必须绘制不同试块壁厚、不同厚度滤光片,不同γ射线源、一定焦距时的曝光曲线。

2 绘制曝光曲线

2.1 设备和器材

采用TENB-680型Co60 γ射线探伤机,源焦点尺寸(直径×高度)为φ3.8 mm×4.5 mm,活度大于70×3.7×1010Bq。

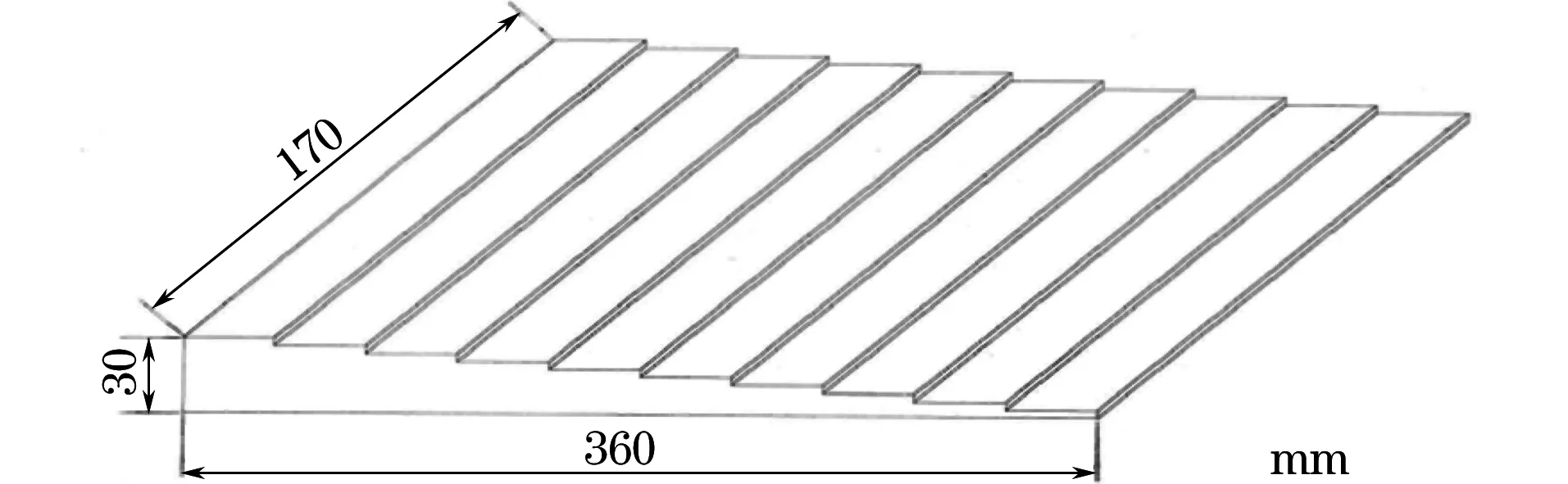

阶梯试块规格(长×宽)为360 mm ×170 mm,共10阶,相邻台阶的厚度为3 mm,试块结构示意如图1所示。

图1 阶梯试块结构示意

平板试块规格(长×宽)为360 mm×170 mm,厚度为25 mm的4块,厚度为30 mm的2块,厚度为10 mm的1块,厚度为5 mm的1块。平板试块和阶梯试块可组成40~130 mm的不同厚度。

采用Kodak M工业胶片和与之相匹配的Kodak工业胶片手工显影液和定影液。铅滤光片规格(长×宽)为360 mm×170 mm,厚度为2.0 mm的2块。铅增感屏规格(长×宽)为360 mm×100 mm,前屏和后屏厚度均为0.25 mm,2块中间屏厚度均为0.1 mm。暗袋规格为可装下360 mm×100 mm(长×宽)组合的双屏双胶片和铅滤光片。防背散射铅板长370 mm,宽170 mm,厚2.0 mm。

用法国AFNOR HB型像质计来检验射线照相灵敏度。编号为5~9的像质计孔号分别为2.5,2.0,1.6,1.25,1.0,0.8。

像质计为正六边形阶梯式,每个像质计阶梯上含有1个孔。铅字标记,数字标记0~9,英文字母26个,中文铅字如年、月、日等,用来识别不同条件下拍摄的底片。

采用TD-210和Model-301型黑白密度计,密度计黑度测量范围0~5,精度为±0.01。高强亮度观灯片158 Ⅰ型(美国产),可观看黑度为4.5的底片。

2.2 曝光曲线绘制的方法和步骤

2.2.1 固定一些透照因素

利用阶梯试块和平板试块组成不同厚度进行一系列透照试验,制作曝光曲线时,必须固定一些透照条件,如γ射线源、感光胶片、焦距(焦距的选取还要满足照相灵敏度对几何不清晰度的要求)、增感方式、暗室处理条件,铅滤光片厚度为2.0 mm。

γ射线源在制备后能量是一定的,其强度可由衰变规律确定,在给定壁厚的条件下,只需改变透照时间就可以改变曝光量。使曝光量由低到高逐次增加时间进行曝光,得到一组曝光的胶片,找出曝光量与透照厚度的关系,在相同的条件下将这些曝光胶片进行暗室处理,即显影温度20 ℃,时间5 min,定影温度20 ℃,时间10 min,底片水洗30 min,自然晾干后就可得到一系列不同黑度的底片。用黑白密度计测量出底片上每级阶梯的黑度,记录下每张底片的拍摄条件以及相应的黑度和灵敏度。

2.2.2 绘制Co60 γ射线源、Kodak M胶片的曝光曲线

采用以下条件:Co60 γ射线源,Kodak M胶片,焦距F1和F2,铅滤光片厚度为2.0 mm, 铅增感屏组合方式前屏和后屏厚度均为0.25 mm,2块中间屏厚度均为0.1 mm。暗室显影温度20℃,时间5 min,定影温度20℃,时间10 min,底片水洗30 min。厚度为55~125 mm试块的曝光量、底片黑度和灵敏度如表1所示。

表1 厚度为55~125 mm试块的曝光量、底片黑度和灵敏度 mm

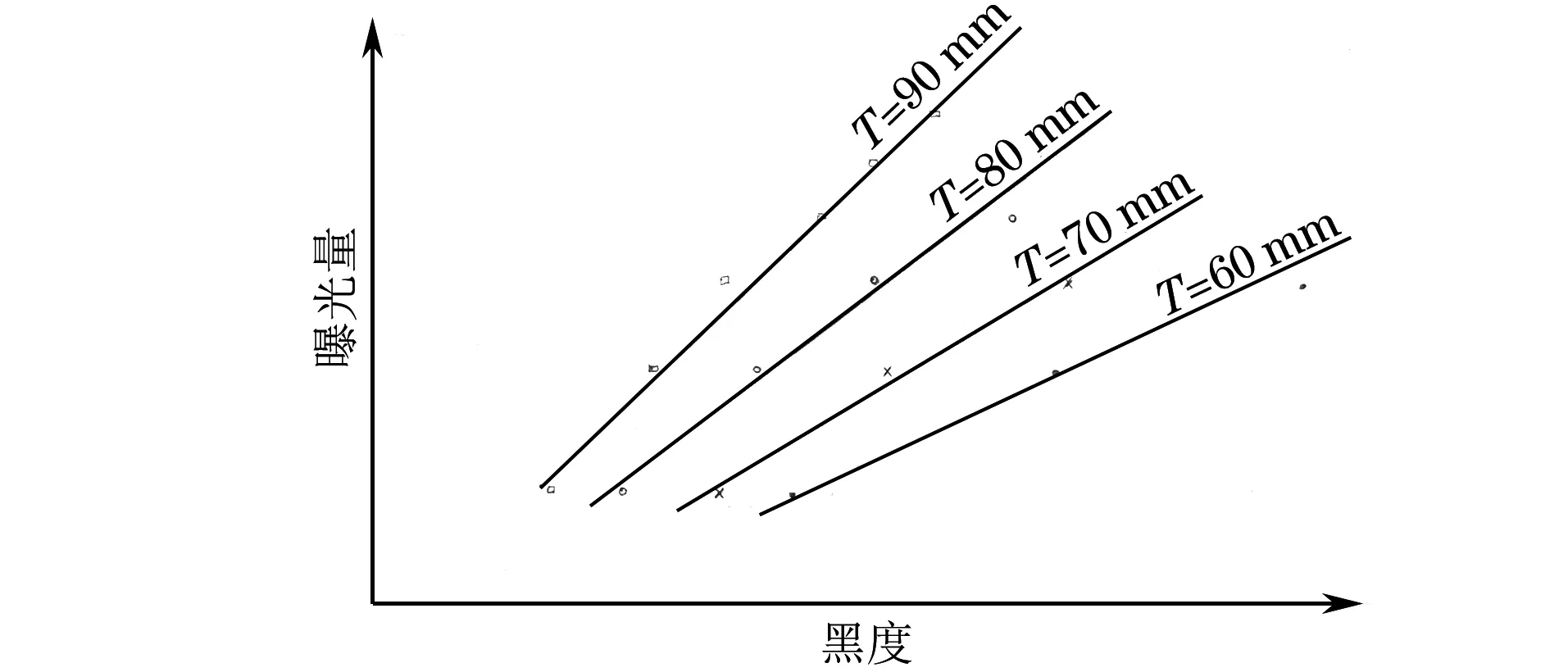

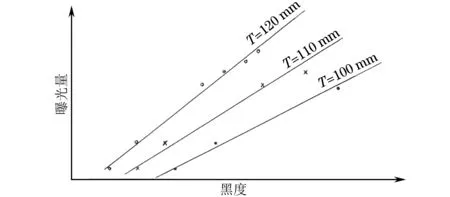

以横坐标表示底片黑度,纵坐标表示曝光量,黑度是线性刻度,曝光量是对数刻度,底片黑度与曝光量之间的关系如图2,3所示。

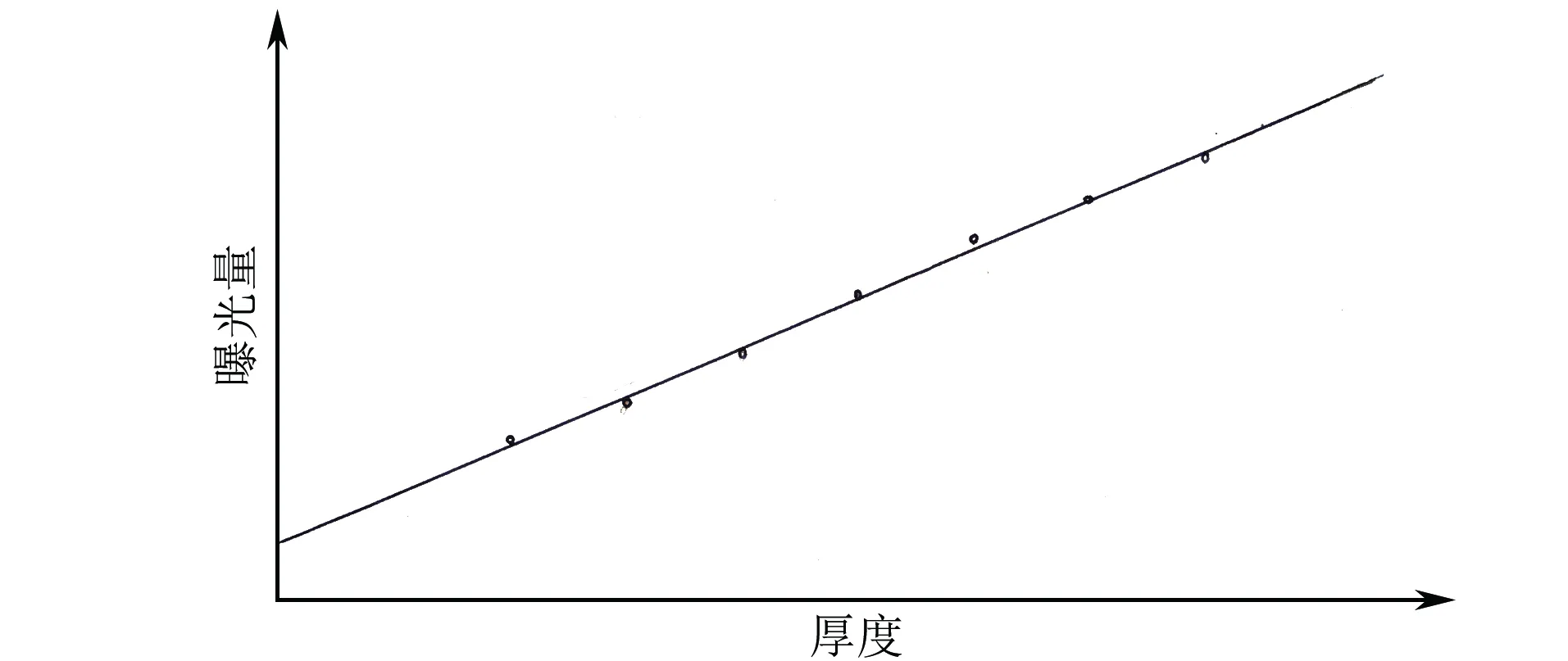

在图2,3中取基准黑度D=3.5绘成试块厚度与曝光量之间的曝光曲线如图4所示。

图2 厚度分别为60,70,80,90 mm时底片黑度与曝光量之间的关系

图3 厚度分别为100,110,120 mm时底片黑度与曝光量之间的关系

图4 试块厚度为40~130 mm时与曝光量的关系

3 曝光曲线的拟合方式

由于制约条件很多,很难从数学上推导出曝光曲线的理论公式。但有时用数学式进行计算比查图更方便些,而且易于对有关参数进行快速修正,为此需要视试验数据的特点进行不同方式的拟合,以得出有一定实用性的拟合方式。

图4是通过试验绘制的厚度-曝光量的曝光曲线,可由式(2)表示[2]。

lgE=aT+b(2)

式中:E为曝光量;T为厚度;a,b为回归系数。

从图4的E-T关系曲线读出不同壁厚所对应曝光量的数据,通过最小二乘法配回归方程[3]。

(3)

式中:N为数据个数。

对于Co60 γ射线源,Kodak M胶片,焦距为F3,a=1.367 989×10-2,b=2.610 632。用计算机语言编写程序进行计算,得出回归系数,并整理出曝光量的计算公式,如式(4)所示。

lgE=1.367 989×10-2T+2.610 632(4)

4 误差分析

在绘制曝光曲线中产生的误差主要来源于以下几个方面。

(1) 密度计的测量误差±0.01D。

(2) 试块厚度测量误差±(0.5%+0.1) mm。

(3) 铅滤光片和铅增感屏厚度的测量误差。

(4) 显、定影液温度的测量误差。

(5) 焦距测量误差。

(6) 射线源活度的误差。

(7) 按均方根差,由以上各项造成的黑度相对误差为±5.79%。

5 曝光条件修正

曝光曲线是在特定条件下绘制的,因此其只适用于特定条件下,这里的特定条件是指工件的材料为低合金钢,透照焦距F3,双底片的黑度D=3.5,胶片的类型Kodak M以及暗室处理条件一定的情况。但实际透照工作中,由于各种因素的影响,上述特定的曝光条件经常难以满足。这时就必须根据实际情况对图4得到的透照参数进行修正。

5.1 工件材料改变时的修正

制作曝光曲线的试块是低合金钢,当工件材料不同时,就不能直接利用曝光曲线来确定透照参数,而是要利用等效系数来进行厚度换算,然后根据换算得到的厚度,由曝光曲线来确定所采用的曝光量。

试验用的材料厚度T0与被检材料的厚度Tm之比为材料等效系数,如式(5)所示。

φ=T0/Tm(5)

5.2 焦距改变时的修正

图4的焦距为F3,射线检测时,焦距常因条件限制而需要改变,这时应根据射线强度与焦距的关系对曝光量进行修正,以保证底片黑度符合曝光曲线的要求。

当透照条件不变时,到达胶片的射线强度与焦距的平方成反比,如式(6)所示。

(6)

式中:I1为曝光曲线上焦距为F3时对应的射线强度;I2为实际透照的射线强度;R1为曝光曲线上查得的焦距;R2为实际透照焦距。

当焦距增加时,射线强度将减弱,为了得到相同的底片黑度就必须增大曝光量,这时曝光量与焦距的平方成正比,如式(7)所示。

(7)

式中:E2为实际透照的曝光量;E3为曝光曲线上焦距为F3时对应的曝光量。

6 现场应用

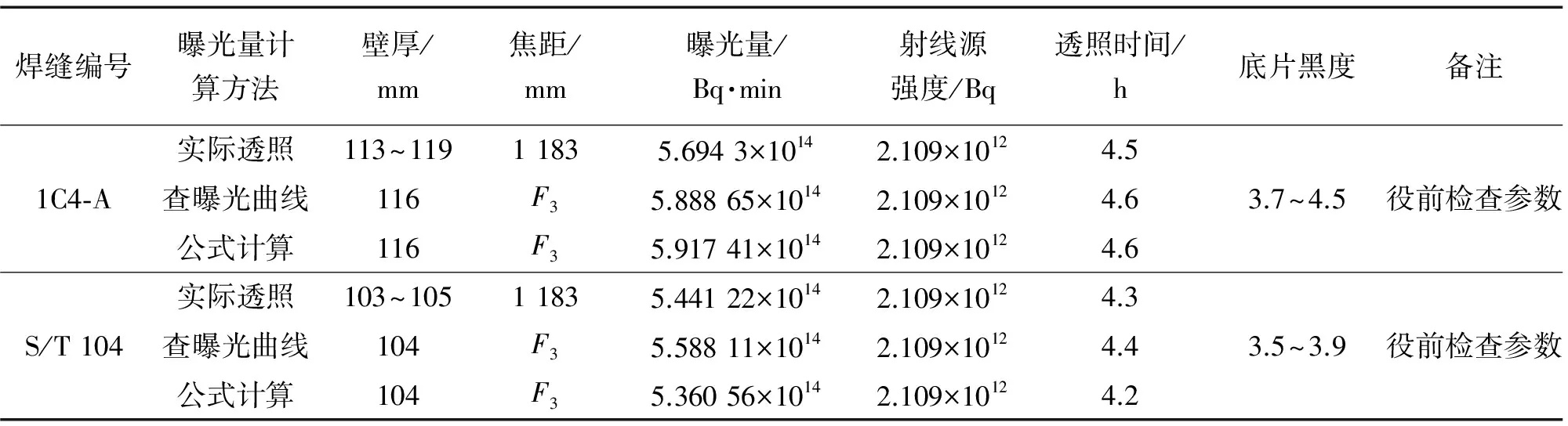

通过查曝光曲线计算出的曝光量和拟合公式计算出的曝光量,在M310机组役前检测中进行了应用。在M310机组的一次大修中,稳压器上封头与筒体焊缝(1C4-A)和上封头与接管焊缝(S/T 104)处于低低水位的关键路径上,根据射线检测曝光曲线确定的曝光量来透照的结果准确,底片黑度合适。通过查曝光曲线或公式计算得到的曝光量得到的结果如表2所示。

表2 M310机组Co60 γ射线源查曝光曲线和曝光公式计算的透照结果比较

7 结语

在我国M310机组和300 MW机组的役前在役检查中,通过查曝光曲线计算的曝光量和拟合公式计算出的曝光量基本相同,透照结果准确,底片黑度、灵敏度满足标准要求。为每次役前和在役射线检查任务的完成提供了计算透照时间的依据,提高了检验结果的可靠性,避免了由于计算尺计算曝光量不准确而带来的重照,从而也降低了检验人员的吸收剂量,保证了大修任务按时完成,特别是保证了低低水位关键路径上射线透照的一次成功。

[1] 强天鹏.射线检测[M].北京:中国劳动社会保障出版社, 2007.

[2] 曾秋成.数据统计方法[M]. 合肥:安徽科学技术出版社,1983.

[3] 屠耀元,郑世才,李衍.射线检测技术[M].上海:上海世界图书出版公司,1997.

“复合材料无损检测技术新进展”专题征稿启事

复合材料广泛应用于航空、航天、汽车等领域,复合材料的无损检测技术也得到了快速的发展。《无损检测》期刊拟于2018年第8期组织“复合材料无损检测技术新进展”专题。专题主要报道我国复合材料无损检测技术的新进展,包括超声、射线、剪切热斑成像、声发射等,以反映我国复合材料无损检测技术在检测方法与技术研究、仪器设备研制与生产、标准制定与人员培训等方面的成绩与特色,并对其发展趋势进行展望。

现特向行业内相关专家、学者及工程检测人员征稿,征稿内容包括但不限于以下内容,欢迎大家踊跃投稿!

征稿内容

(1) 复合材料无损检测技术的检测方法与技术研究现状;

(2) 复合材料无损检测技术的发展趋势与发展瓶颈;

(3) 复合材料无损检测技术的工程应用;

(4) 复合材料检测仪器与设备的研制与应用;

(5) 相关标准、规范的制定及人员培训进展;

(6) 其他相关内容。

征稿要求

论文要求:综述性文章要求能总结上述领域的研究现状、评价研究进展、提出前瞻性的发展方向;研究性文章要求能反映上述领域的最新研究成果;应用性文章要求能注重技术手段、方法新颖、内容清晰,具有实际推广价值。

论文格式请参考我刊已刊出文章或“征稿简则”。

提交方式请登录“材料与测试网”www.mat-test.com,选择“在线投审稿”《无损检测》“作者投稿”入口。另请在投稿时于文题处注明“专题”字样,以便快速处理该专题稿件。

截稿日期2018年5月30日。

《无损检测》编辑部

2017年12月