双轴向与四轴向经编复合材料弯曲性能对比实验研究

2018-01-18,,

,,

(内蒙古工业大学轻工与纺织学院,呼和浩特 010080)

材料是社会建设的基础,随着社会的不断发展,传统材料已无法满足人们的需求。复合材料作为一种新型材料,近几十年得到了人们的广泛关注,并且发展十分迅速,尤其在航空航天、军工产品及风机叶片等高技术领域,复合材料以其质轻、高强的优异性能,逐渐取代传统材料[1-4]。目前,多轴向经编复合材料应用最为广泛,其除了具有质量轻、强度高、耐高温及耐疲劳等优良性能外,其突出的可设计性,使其能够适用于多领域的产品要求。多轴向经编复合材料的可设计性主要体现在增强体织物结构的变化,按其结构可分为单轴向、双轴向和多轴向三类,其工业产品纤维铺放方向主要集中在0°、90°及±45°四个方向。根据对产品性能的要求,可对其纤维铺放方向、纱线种类及纤维层数等进行选择,同时,为达到产品厚度要求,采用铺层结构,从而可对增强体和复合材料整体性能进行优化设计。同时,对于多轴向经编复合材料力学性能的研究主要集中在静态分析[5-6]、动态分析[7-9]及制造的产品[10-11]力学性能分析。

本文基于真空辅助树脂传递模塑(VARTM)工艺,选用双轴向经编(BWK)和四轴向经编(《纤维增强塑料弯曲性能试验方法》QWK)玻璃纤维织物为增强体,环氧树脂为基体成型板材试样。参照GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》标准测试并分析两种结构复合材料沿0°和90°方向弯曲失效试样形貌,分析弯曲失效机理,对比弯曲应力-挠度曲线及力学性能。

1 实 验

1.1 实验材料

分别选用0°/90°BWK和0°/+45°/90°/-45°QWK玻璃纤维织物为增强体,织物图和相关参数分别如图1和表1所示,基体选用E-2511-1A环氧树脂和2511-1BT固化剂质量配比100∶30的混合胶液。

图1 BWK和QWK织物图

增强体种类纱线方向材料线密度/tex密度/(根·(10cm)-1)平方米质量/(g·m-2)0°/90°BWK0°E玻纤24002790°E玻纤150022编织纱涤纶83-12000°/+45°/90°/-45°QWK0°E玻纤60025+45°E玻纤3005390°E玻纤30022-45°E玻纤30053编织纱涤纶83-800

1.2 试样制备

BWK和QWK织物铺层均为同向4层,基于VARTM工艺与环氧树脂复合成型。两种复合材料弯曲试样参照GB/T 1449—2005标准,分别沿0°和90°方向切割制备,试样尺寸为长(100 mm)×宽(15 mm)。参照GB/T 2577—2005《玻璃纤维增强塑料树脂含量试验方法》标准,采用烧失法测定BWK和QWK复合材料纤维体积分数分别为51.21%和50.87%。

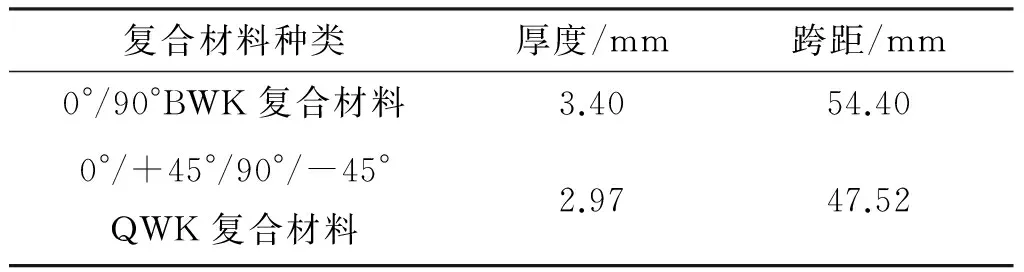

1.3 弯曲实验

基于三点弯曲加载形式,参照GB/T 1449—2005标准,在WDW-30KN电子万能试验机上测试BWK和QWK复合材料分别沿0°和90°的弯曲力学性能。弯曲实验跨距∶试样厚度=16∶1,两种复合材料弯曲实验跨距见表2,圆柱形上压头和支座圆柱体半径均为5 mm,设定上压头移动速率为2 mm/min。试样三点弯曲加载形式示意图如图2所示。

表2 两种复合材料弯曲实验跨距

图2 试样三点弯曲加载形式示意

2 结果与分析

2.1 试样弯曲失效

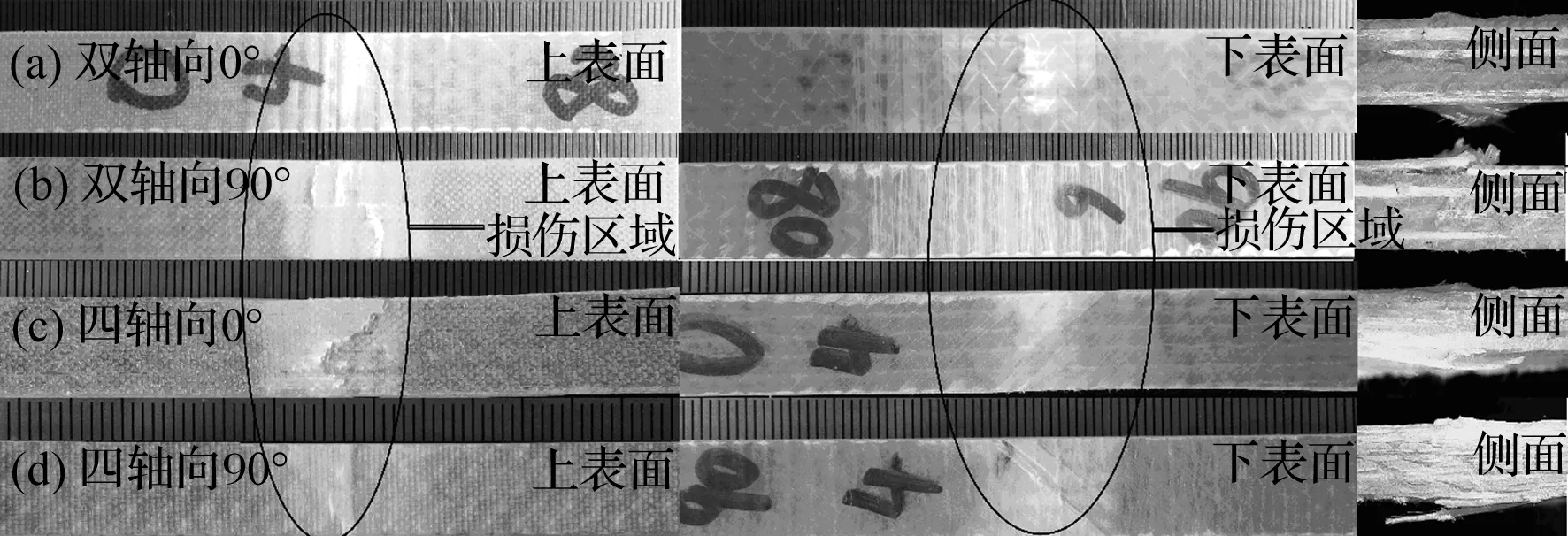

图3为BWK和QWK复合材料试样弯曲失效照片。由图3可知,弯曲试样上表面和下表面均出现明显损伤,且损伤主要集中在上压头加载区,弯曲试样上表面损伤均高于下表面。BWK复合材料沿0°方向弯曲试样上表面纱线脱粘、分层,下表面出现脱粘和较大面积的白色分层区域,并有轻微纱线断裂;沿90°方向弯曲试样上表面纱线断裂严重,伴随着纱线脱粘和分层,下表面有大面积的纱线脱粘和分层区域。分析BWK复合材料弯曲试样可知,BWK复合材料增强体上表层和下表层纱线方向分别为90°和0°,与上压头圆柱体长度方向相同时,易出现纱线间严重脱粘,原因在于承载部件主要为纱线间树脂基体;与上压头圆柱体长度方向垂直时,易出现纱线断裂,原因在于主要的承载部件为增强体纱线,上下表面均出现分层现象,但下表面分层区域大于上表面,这与弯曲过程中下表面受到载荷时产生的位移高于上表面密切相关。QWK复合材料沿0°方向弯曲试样上表面纱线断裂、脱粘,并有严重分层,表层纱线部分翘起,下表面纱线脱粘;沿90°方向弯曲试样上表面纱线脱粘严重,伴随分层现象,下表面-45°方向纱线分层严重,部分翘起,同时可清晰看到临近内层纱线断裂。分析QWK复合材料弯曲试样可知,QWK复合材料增强体上表层和下表层纱线方向分别为0°和45°,与上压头圆柱体长度方向相同和垂直时,QWK复合材料与BWK复合材料弯曲试样相似,与上压头圆柱体长度方向呈45°或-45°时,表层沿纱线方向有部分翘起分层,且临近内层纱线方向与上压头圆柱体长度方向垂直时,存在纱线断裂现象,同时,表层纱线分层较为严重。

a,b为BWK复合材料;c,d为QWK复合材料图3 两种试样弯曲失效照片

对比BWK和QWK复合材料弯曲试样可知,QWK复合材料弯曲试样纱线损伤和分层失效现象较BWK复合材料严重,主要原因在于QWK复合材料增强体内总体纱线层数较BWK复合材料多,同时,存在45°和-45°纱线层,弯曲过程中导致试样内出现面内剪切应力,进一步增加纱线层间不稳定,分层失效现象较严重。

2.2 弯曲失效机理

两种复合材料弯曲过程中应力-挠度曲线如图4所示。应力-挠度曲线主要分为两个部分,开始阶段,试样开始加载,曲线近似线性增长,应力增加接近弯曲最大应力前,曲线出现轻微倾斜,斜率变小;后期随着挠度的增加,试样出现明显损伤,应力阶段性下降,同时,BWK复合材料应力下降后出现应力恢复趋势,但QWK复合材料应力未出现明显恢复,应力逐渐降低直至试样弯曲失效。

图4 两种复合材料弯曲应力-挠度曲线

三点弯曲实验过程中,试样下表面两个支座起支撑作用,上压头按设定速率逐渐向下移动加载,试样上表面受到压缩,下表面受到拉伸。开始阶段主要由增强体和基体承担载荷,随着应力和挠度的增加,基体出现损伤,同时,与增强体界面出现脱粘现象,随着载荷的进一步增加,增强体承担主要载荷;弯曲实验后期,试样增强体遭到破坏,由于增强体纱线为多层,最先发生失效的主要是上表面和下表面,外层纱线失效后,由临近内层纱线承担主要载荷,直至试样失效。两种复合材料弯曲前期相似,但后期QWK复合材料应力未出现恢复,这与QWK复合材料内存在45°和-45°纱线层密切相关,当载荷主要由45°或-45°纱线层承担时,纱线层内存在面内剪切,该层承担应力值较小,导致在应力-挠度曲线上未发生明显应力恢复现象。

2.3 弯曲性能对比

两种试样弯曲当量强度和弯曲当量模量均统一到纤维体积分数为45%。弯曲当量模量计算:

Enormal(45%)=E×45%/Vf

式中:Enormal为当量模量;E为弹性模量;Vf为纤维体积分数;同理计算弯曲当量强度。

对比两种复合材料试样弯曲性能,弯曲性能见表3。两种复合材料试样0°方向弯曲强度、当量强度、弯曲模量和当量模量均高于90°方向,主要原因是试样0°方向纱线线密度均高于90°方向。同时,BWK复合材料0°方向四种力学性能均最大,主要是因为两种复合材料测在试方向纱线层数相同、织造密度相近,但其线密度(2 400 tex)最大,对试样该方向弯曲性能贡献较多;QWK复合材料0°方向当量强度高于BWK复合材料90°方向,但当量模量却比其低,主要原因在于QWK复合材料增强体内存在多层45°和-45°纱线,但在弯曲过程中,主要发生面内剪切,所以在一定程度上提高了弯曲强度,但未对弯曲模量有所提高。

表3 两种复合材料弯曲性能参数

3 结 论

a)弯曲损伤主要集中在上压头加载区,且上表面损伤均高于下表面,上下表面弯曲损伤形式主要有纱线脱粘、分层及断裂,表层纱线与上压头圆柱体长度方向垂直时,易出现纱线断裂现象,同时,QWK复合材料弯曲试样纱线损伤和分层失效现象较BWK复合材料严重。

b)随着上压头的移动,试样受到的应力呈现先增加后减小的趋势,两种复合材料前期趋势相似,后期QWK复合材料应力下降后未出现应力恢复趋势,原因在于其增强体内存在45°和-45°纱线层,该纱线层承载时出现面内剪切现象,该层承担应力值较小,进而未发生明显应力恢复现象。

c)增大复合材料增强体内0°或90°纱线线密度有助于提高该方向复合材料的弯曲强度和弯曲模量,同时,存在45°或-45°纱线层时,可在一定程度上提高复合材料的弯曲强度。

[1] 陈绍杰.我国先进复合材料产事业发展[J].玻璃钢,2014(1):13-26.

[2] 钱江,李楠,史文强.复合材料在国外海军舰船上层建筑上的应用与发展[J].舰船科学技术,2015(1):233-237.

[3] 武永琴.航空复合材料技术发展的回顾及展望[J].科技创新与应用,2015(17):59.

[4] 戴春晖,刘钧,曾竟成,等.复合材料风电叶片的发展现状及若干问题的对策[J].玻璃钢/复合材料,2008(1):53-56.

[5] 裴晓园,尚博,李嘉禄,等.多层连接碳纤维纬编双轴向衬纱织物增强复合材料的层间剪切性能[J].材料研究学报,2015(8):613-621.

[6] 张丽哲.玻璃纤维多轴向经编复合材料的制备及拉伸性能研究[J].产业用纺织品,2015(12):18-21.

[7] LI D S, JIANG N, ZHAO C Q, et al. Experimental study on the tension fatigue behavior and failure mechanism of 3D multi-axial warp knitted composites[J]. Composites Part B: Engineering,2015,68:126-135.

[8] 方芳,潘忠祥.双轴向经编针织复合材料的冲击压缩性能[J].玻璃钢/复合材料,2014(10):62-65.

[9] SUN B Z,HU H,GU B H. Compressive behavior of multi-axial multi-layer warp knitted (MMWK) fabric composite at various strain rates[J]. Composite Structures,2007,78(1):84-90.

[10] 唐金钱,朱小芹,鲁晓锋,等.风电叶片多轴向经编织物建模方式研究[J].玻璃钢/复合材料,2015(1):48-53.

[11] 王雪芳,丛洪莲,张爱军.风电用多轴向经编织物的结构设计[J].玻璃钢/复合材料,2012(6):69-72.