电池管理系统测试平台设计与实现

2018-01-18赵春莲

黄 瑞,赵春莲,明 鑫,朱 里

(天津津能易安泰科技有限公司,天津 300384)

随着动力电池生产制造水平的提高和需求量的急剧增长,电池管理系统的组织架构也变得庞大复杂,尤其是电动汽车的应用升温加速了电池管理系统的研发。但电池管理的整体研发目前仍处于不断研发和探索的阶段。保证电池组的质量和安全性是电池管理的主要目的,因此对电池体系的安全性研究已成为当前电池领域的研究热点[1]。

电池组的质量优劣不单单取决于每块电芯的性能,更重要的在于电池管理系统的可靠与否。要提高电池组使用的安全性,除了进行深入的机理研究、选择合适的电极材料及优化整体结构、通过电池外围的集成电路对电池进行有效的管理之外,还需要有合适的测试平台对电池管理系统进行性能测试。通过测试平台对电池管理系统的检测,可剔除功能不达标、性能不可靠的产品,保证动力电池组的整体质量。

本文阐述的平台基于PXI硬件架构设计,采用LabVIEW作为开发环境,适用于多种大功率电池管理系统的性能测试。系统应用PXI技术,不仅可以完成兼具高性能和低成本的测量与自动化系统的开发,还保证了未来对系统进行升级和维护的便捷性。

1 系统总体架构设计及功能

1.1 系统总体架构设计

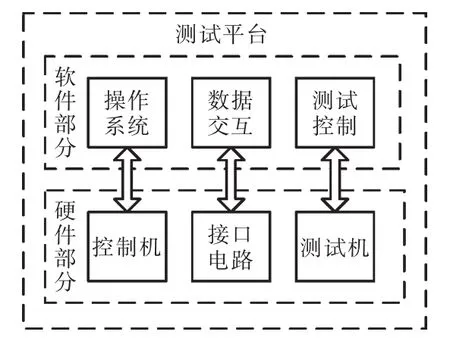

测试平台的总体架构主要由硬件系统和软件系统构成,如图1所示。硬件系统提供测试所需的所有硬件资源和接口,该平台的硬件系统由控制机、测试机和接口电路组成。软件系统由操作系统、数据交互和测试控制组成。数据交互和测试控制基于LabVIEW开发环境进行设计,主要实现平台界面设计、测试流程的编辑与控制、测试结果的判断、测试数据的显示与分析、系统自检、系统资源配置和控制等功能[2]。

该系统可配合生产管理的需求,接入生产管理局域网中,从而实现对测试设备进行远程控制、数据传输和统一管理等高效的管理功能。

图1 测试平台架构Fig.1 Structure of auto test platform

1.2 系统功能

为了保证产品的安全性和可靠性,测试平台需要对电池管理系统的全部功能进行逐一检测。针对电池管理系统的特点,本系统具有的功能包括:

基本特性测试空载电压测试、静态自耗电流(工作和休眠状态)测试、导通电阻测试、ID电阻测试、热敏电阻测试;

基本保护功能测试过压保护(恢复)功能(OV)、低压保护(恢复)功能(UV)、高温保护(恢复)功能(OT)、低温保护(恢复)功能(UT)、过流保护功能(OC)、短路保护(恢复)功能(SC)、保护延时、电池热管理;

其他功能电池均衡管理(均衡开启/停止电压,均衡电流)、电池状态指示及报警、通讯功能、电池荷电状态、电池组/电芯健康状态评价。

2 系统硬件设计

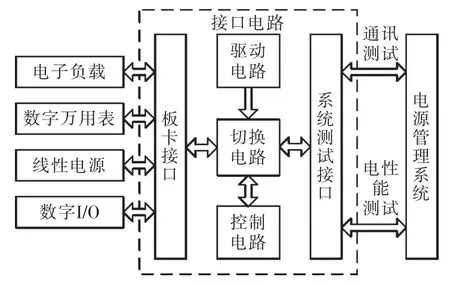

该平台的硬件系统由控制机、测试机和接口电路组成,如图2所示。控制机主要是上位工控机,本平台选用研华工控机,担任控制机并承载人机交互系统,通过PXI和RS232实现与各测试机之间进行指令传输以及接收数据反馈。测试机包含PXI机箱、PXI功能板卡、大功率电源、电子负载、内阻仪和高精度数字万用表等精密仪器。测试机由串口和PCI Express接口与计算机相连,直接受计算机控制。系统中的内阻仪、数字万用表(DMM)和PXI板卡作为测量单元;电子负载和电源为测试提供环境,模拟电池组的各种工作状态;PXI板卡同时作为控制单元,实现系统资源的切换调用,完成测试点与测试单元的连接,形成测试回路;再通过PCI和RS232协议将测试数据上传到上位机,由上位机完成数据的分析处理。由于控制机与电池管理系统之间需要进行接口转换(RS485转RS232),并且测试机中的测试头需要在不同测试点之间进行切换,因此在系统中加入接口电路,实现自动测试。接口电路受控制机和测试机共同控制,满足测试需求。

图2 测试平台硬件架构Fig.2 Structure of auto test platform hardware

2.1 系统主要硬件

为了保证系统测量精度,本系统中选用高精度高分辨率的仪器仪表,每一个仪器仪表都有良好的抗干扰能力,同时具有自检功能。线性电源采用IT 6500 series可程控直流电源,具有大范围的电压80 V~150 V,电流 30 A~120 A的组合,一般采用串联或并联组合方式使用;电子负载采用IT 8500 series可编程直流电子负载,电流电压范围大,具有定电压CV、定功率CW、定电流CC和定电阻CR模式,远端测量、短路测试、电池测试以及动态测试多功能[3];万用表采用 NI产品 PXI-4071,可快速准确地进行±10 nV~1000 V范围内的电压测量、±1 pA~3 A 范围内的电流测量、10 μΩ~5 GΩ 的电阻测量;选用NI公司的数据采集卡,进行保护功能延时测试[4]。测试机与被测电源管理系统的接口电路结构如图3所示。

图3 测试平台接口电路结构Fig.3 Structure of test platform interface circuit

一般锂动力电池管理系统有 P+、P-、B+、B-、ID、TH、电池串等测试点,有的会有通讯接口;进行电性能检测时需进行过压保护(恢复)、低压保护(恢复)、过流保护(恢复)、短路保护(恢复)、均衡功能(均衡开启/停止电压,均衡电流)、自耗电流、内阻、保护(恢复)延时等十几项测试,甚至通讯功能的测试,各项测试所需仪器板卡(电源、电子负载、万用表等)各不相同。接口电路功能为接收I/O板卡指令,将被测物的测试点与测试机的连线进行切换,形成测试回路,以达到测试目的。同时,由于I/O板卡输出功率较低,不足以驱动继电器正常工作,因此在接口电路中需要用到继电器驱动电路。

测试平台在待机状态时,各测试仪器板卡(电源、电子负载、万用表等)的接线端需置空置以防止设备损坏。该接口电路可通过上位机的控制实现仪器板卡接线端的通断。

2.2 系统优势

系统硬件平台主要基于PXI架构设计,PXI是一种坚固的基于PC的测量和自动化平台,PXI结合了PCI的电气总线特性与Compact PCI的坚固性、模块化及Eurocard机械封装的特性,并拥有针对高性能测试应用的成熟的定时和触发功能。利用PXI技术建立的ATE系统性能远超于只采用VXI和GPIB接口的ATE系统,且尺寸更加精简,占有成本优势[4]。

本测试平台将替代从前基于非标准的、专用硬件和软件的单用途测试系统,采用模块化的功能板卡做为系统硬件架构的基础,使产品的价位降低和性能提高,用户可为满足当前的测试要求选择相应的模块,亦可着眼于将来测试升级的需要,更换若干模块而不是更换整个测试系统。而且更加有利于用户的定制化设计,用户可以按自身需要选择相应的功能模块来搭建测试平台;当测试平台需要升级或增减任何功能时,只需更换其中的模块化板卡即可实现;而且客户在测试机的空余插槽可任意添加标准化的PXI板卡,实现成本的最优控制。

3 系统软件设计

测试平台除了必要的硬件基础外,控制机中的数据管理软件、系统维护软件和权限管理软件也必不可少。所有仪器获取的测量数据将通过分析软件进行智能计算,通过友好的操作界面迅速直观地显示出结果报告,节省生产环节耗时,缩减产品成本,提高经济效益。同时测试平台通过维护软件实现系统自检和矫正,及时排除系统故障,保证稳定生产。

LabVIEW是一种程序开发环境,由美国国家仪器NI公司研制开发,类似于C和BASIC开发环境,但与其他计算机语言的显著区别是LabVIEW使用的是图形化编辑语言G编写程序,产生的程序是框图的形式。该开发环境集成了工程师和科学家快速构建各种应用所需的所有工具,旨在帮助工程师和科学家解决问题、提高生产力和不断创新。因此本平台基于LabVIEW 2013进行开发设计[5]。

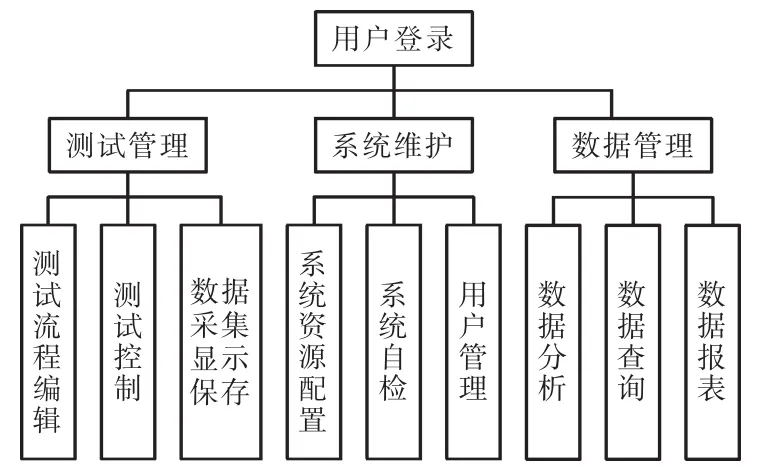

本软件架构如图4所示。根据用户权限登录,进入系统主界面,在测试管理界面,可以自行根据待测系统的电气特性和电气参数等工艺要求,进行测试流程以及测试参数的编辑与设置,并保存在系统中;待被测对象接入电路,加载测试流程,开始测试,根据测试流程控制测试顺序和测试回路的切换,测试数据上传到上位机,动态实时显示,同时测试数据会自动根据日期以TXT、Excel等文件的形式进行保存,便于后期质量分析和产品追溯;在数据管理界面,可加载测试结果文件及相应的流程文件,由上位机完成数据的分析处理,分析结果数据,生成报表,进行数据查询等;在系统维护界面,可进行系统资源的配置,定期对系统进行自检,以及用户管理等。

图4 软件系统结构Fig.4 Software system architecture diagram

3.1 测试管理

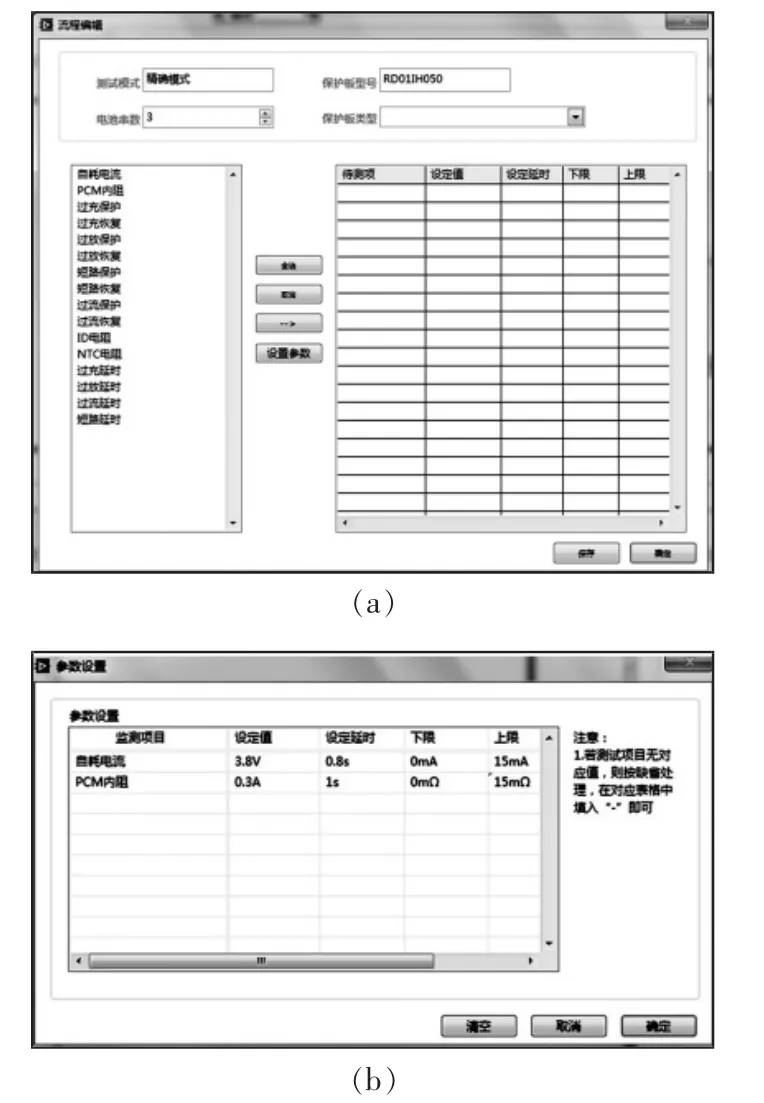

3.1.1 测试流程编辑

选择菜单栏中的编辑菜单下的 “编辑测试流程”选项,弹出流程编辑界面,输入测试模式、电池管理系统类型、串数及型号,在测试项目栏中点击选择测试项后,设置参数并保存,系统以测试模式和电池管理系统型号的组合命名形式保存测试流程,便于管理和调用。界面如图5所示。

图5 编辑测试流程Fig.5 Edit test procedure

3.1.2 测试控制

在进行系统测试前,需根据被测物的类型,编辑或加载测试程序。若系统中没有预存该类型被测物测试程序,需按照测试流程编辑进行操作;若系统已有该类型的测试程序,则按照下列步骤进行操作:

加载流程点击操作面板中的 “打开测试项”按钮,弹出流程文件加载选择窗口,选择需要测试的电池管理系统所对应的流程文件。加载完成后流程文件的信息会在信息栏中的 “电池管理系统型号”中显示,测试项目的相关信息也会在测试结果窗口表格中显示。

设置生产编号点击设置生产批号按钮或者菜单栏中相应菜单,打开设置生产批号对话框。选择编号形式(自动编号、手动编号、扫码),进行相应的设置后,则生产批号信息会在信息栏中的生产批号中显示,如图6所示。

图6 设置生产编号Fig.6 Set production number

保存数据、测试方式和测试/调试设置在工具选板中设置是否保存测试结果数据。测试方式选框中可以选择“精确”或“快速”2种模式。在精确测试模式下,“过充保护”、“过充恢复”、“过放保护”、“过放恢复”、“过流保护”和“过流恢复”等项目将测量出精确数值,但耗时较长。在快速测试模式下,以上6项将只判定在给定“设定值”的条件下电池管理系统是否能够通过测试。此项默认为精确模式。设置测试/调试模式:若设置为测试模式,在测试过程中如有测试项目结果为“fail”,则停止后面测试项目的测试;如果设置为调试模式,则在测试过程所有测试项目都会测试。调试模式适合工程师观察所有测试项目的测试值,便于编辑省时高效的测试流程。此项默认为测试模式。

测试点击操作面板的运行按钮或者菜单栏中的运行选项,操作人员将被测电池管理系统放入测试夹具,触动微动开关,按照测试流程,控制硬件系统进行自动测试。若测试结果为“pass”,则测试界面背景色为绿色,设备前面板对应指示灯为绿色;反之,则背景色、指示灯都为红色;当测试正在进行中时,前面板指示灯为黄色,背景色显示为上次测量结果所对应颜色。

停止测试在测试过程中如欲进行其他操作,首先点击停止按钮,此时可以进行重新加载流程,对统计数据清零等操作。

清零点击停止按钮后,按下清零按钮,测试信息被清零,当再次点击执行测试按钮时,重新统计数据。

3.1.3 数据采集和显示保存

在测试过程中,动态显示测试数据和判断结果,自动统计测试时间、测试数量以及合格率,并实时显示在信息统计表中。同时所有测试数据保存在数据库中,便于查询和追溯。

3.2 系统维护

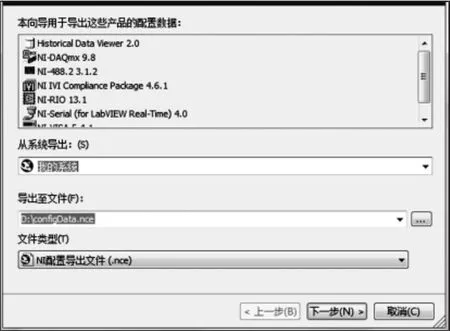

3.2.1 系统资源配置

利用系统资源配置功能进行平台的硬件资源配置,生成配置文件,在系统更新时只需导入配置文件,即可快速完成系统资源配置。界面如图7所示。

图7 系统资源配置Fig.7 System resource allocation

3.2.2 系统自检

系统具有自检功能,主要用于系统的日常维护,并生成自检报告。在自检前,需保证测试端为空载状态。界面如图8所示。

图8 系统自检Fig.8 System self-test

3.2.3 用户管理

利用用户管理功能进行用户帐号和密码的管理和存储,系统管理员可进行帐号的申请和删除,密码和权限的更改。

3.3 数据管理

3.3.1 数据分析

在该窗口中可以加载测试结果数据,进行数据分析;可以保存分析图表到用户指定路径。

选择所要分析的数据文件和相应流程文件。文件中的数据会以各种图表的形式显示,“测试次数-测试值曲线”为单个测试项的数据曲线,“不良品分析柱状图”显示所有不良品中不良测试项的分布规律,“三维饼图”指示出所有不良品中不良项占据的比例关系。

在“测试项选择”下拉列表中选择需要进行分析的测试项,在“数据显示选择”下拉列表中选择显示类型(全部显示、良品显示、不良品显示)。例如在“测试项选择”列表中选定“自耗电流”项并在“数据显示选择”列表中选定“良品显示”,则程序会在“测试次数-测试值曲线”中显示出通过“自耗电流”检测为良品的所有测试结果。若在“显示模式选择”中选择 “数据显示”,则会将该文件中的数据加载到“测试数据”表中。数据分析界面如图9所示。

图9 数据分析Fig.9 Data analysis

在观察分析的过程中,用户可以点击“导出图像”按钮,弹出导出图像至文件对话框,选择图像类型及图像存放路径,确定并导出图像。

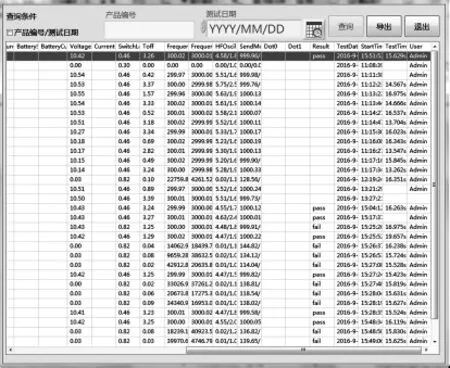

3.3.2 数据查询

在菜单栏中选择数据查询,选择查询条件,可选择按照产品编号和测试日期2种方式进行查询,根据实际情况输入产品编号或者选择测试日期后,点击查询按钮,在下面列表中即可显示查询数据,可按下导出按钮,导出查询数据,如图10所示。

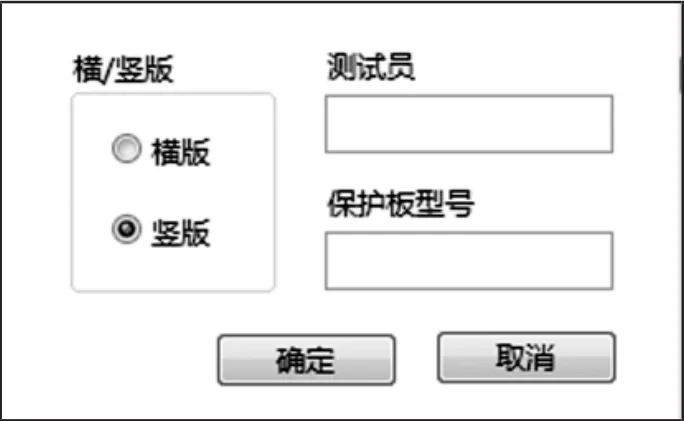

3.3.3 数据报表

在菜单栏中选择生成报表,在窗口中选择报表格式,填入测试员和被测物型号信息,确定后即可生成报表,如图11所示。

图10 数据查询Fig.10 Data query

图11 数据报表Fig.11 Data report

4 结语

该平台调试完成后,对大量不同类型不同串数的电池管理系统进行了测试实验,实验证明,该平台能满足现有的不同电池管理系统的性能测试,能够保证电池管理系统性能的稳定性,确保电池组能够安全工作,降低了电池管理系统的测试成本,提高了测试效率。同时平台主要应用PXI技术,不仅可以完成兼具高性能和低成本的测量与自动化系统的开发,还保证了未来对系统进行升级和维护的便捷性。实践证明,通过Window XP操作环境加上扩展的PXI总线机箱、PXI仪器和通道模块,构成的新一代测试技术和测试策略,在统一测试环境下,对测试资源可更有效地使用,更快地进行测试设计和运行、更具编程的灵活性。可对生产、产量、质量和生产线的变化作出快速反应。

综上所述,通过该测试平台对电池管理系统的检测,可剔除功能不达标、性能不可靠的产品,以保证动力电池组的整体质量。平台具有自动化测试程度高、运行稳定、测试准确率高、可扩展能力强等特点。

[1]钱良国,郝永超,肖亚玲.锂离子等新型动力蓄电池成组应用技术和设备研究最新进展[C]//清洁汽车技术创新发展论坛,2007.

[2]肖昕,李劼,邹忠.锂离子动力电池检测系统研究[J].计算机技术与发展,2008,18(8):174-178.

[3]武斌,陈峭岩,刘斌,等.电池管理系统监测平台的设计[J].电测与仪表,2013,50(1):112-116.

[4]NI 4071 Specifications[Z],2016.

[5]黄学文,周敬泉.虚拟仪器技术的现状与前景[J].电测与仪表,2004,41(10):5-8.