基于PLC的油气分离中控系统性能检测系统

2018-01-18赵洪业姜碧波赵德权

赵洪业,曲 波,高 翔,姜碧波,赵德权

(中海油能源发展装备技术有限公司,天津 300452)

海上石油平台石油生产过程中,油气分离的主要任务是把从油井采出的原油与伴生的天然气分离开来,液体送至潜油离心泵进行二级分离,其分离过程由中控系统全程监控[1-2]。作为海上石油生产的核心,油气分离过程一旦发生意外,将造成不可挽回的经济及人员损失,且会对环境造成危害[3-4]。

受海上环境限制,中控系统作为联系海上石油平台各部分的中枢,既要持续监控海上油气田的生产、公用设备是否正常运行,又要对各种意外事故进行实时监测,发现问题及时报警并且可以通过系统逻辑自动处理控制[5]。其运行的稳定性关系着平台工作人员的日常生活及生命安全。但石油平台各部分的连接与调试的工作量很大,如果中控系统发生故障,必然会对石油生产带来负面影响[6-7]。然而,海上石油平台中控系统的性能检测技术尚未成熟,如果不能确保中控系统的实时运行状态,那么石油生产始终存在安全隐患。

本文针对上述问题,分析了目前海上石油平台对中控系统过程控制的诸多要求,以2组不同型号的PLC为基础,构建了基于PLC的油气分离中控系统性能测试系统[8]。利用VB编写OPC的客户端连接其中1台PLC的上位服务器端,使用WinCC编写监控界面、采用OPC总线及Modbus总线技术实现现场数据与上位机之间的数据传输,并利用上位客户端可实现对中控系统运行状态进行实时监测,并进行数据记录和质量判断,判断过程无需人工参与,性能测试过程实现自动化。

1 系统介绍及通讯实现

1.1 系统介绍

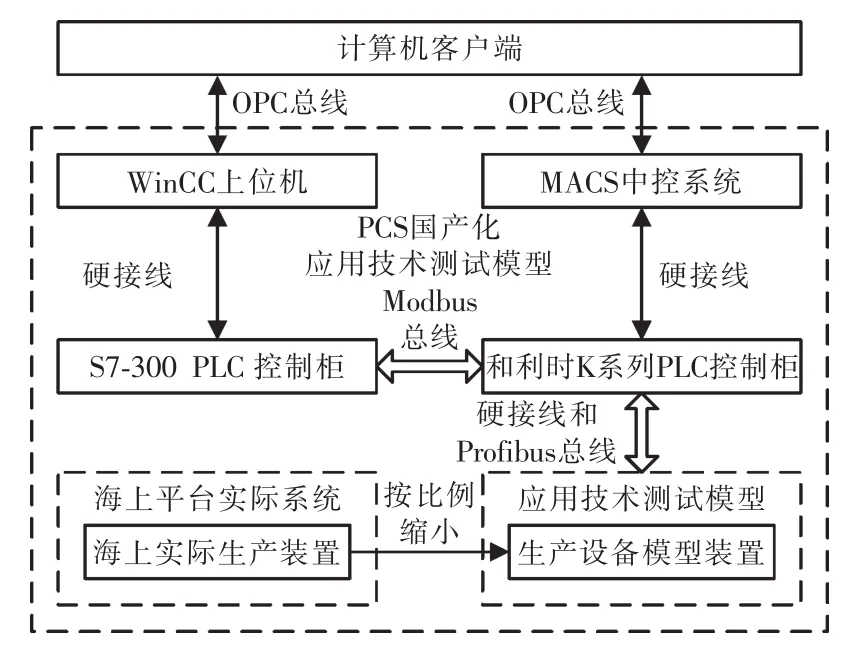

测试系统使用2套PLC对比,可对海上石油平台油气分离中控系统进行性能测试;采用成熟的工业控制技术标准设计软硬件,其中包括IEC61131-3标准;系统可扩展性好,PLC后台运行软件预留了可扩展接口,方便后续系统的升级改造[9-11]。测试系统整体架构如图1所示。

图1 测试系统整体结构Fig.1 Structure of detection system

建立生产分离器、硅油(淡水)罐、生产加热器及泵组实验测试模型。该套实验演示模型参照海洋石油工程项目中实际应用的平台生产分离器、硅油(淡水)管、生产加热器及泵组设计,等比例缩小建造。模型中控制系统依据原始系统的主要控制功能,搭建相应的控制系统,实现对海上平台中控系统逻辑功能的实验与测试。

工作人员在客户端对系统上位进行各种逻辑操作,现场控制信号的操作和反馈都会进入PLC控制柜,通过Modbus总线及硬接线来实现中控系统及样本中控系统之间的数据通讯,完成对中控系统各部分逻辑和功能的测试,并实现系统的报警,以及关断等功能。本地控制系统设计参考原有系统的控制工艺要求,主要对系统中的水泵、阀、温度、液位、压力、流量等进行控制,控制点大约为200个。控制系统通过客户端进行控制,主要功能包括监控画面显示、趋势图显示、故障报警等。

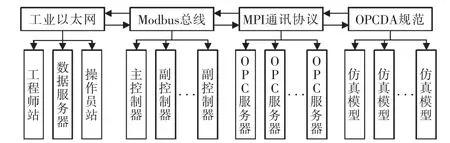

本系统使用一种DCS系统与生产仿真模型之间异构信息处理方法,利用工业以太网通讯技术、Modbus现场总线通讯技术、MPI通讯方式以及OPC通讯技术等不同协议的通讯方式。工业以太网负责DCS系统的工程师站、操作员站以及数据服务器与DCS系统控制器之间的数据交换;Modbus现场总线负责DCS系统主控制器与各副控制器之间的数据交换;MPI通讯技术负责DCS系统各副控制器与相应的OPC服务器之间的数据交换;OPC通讯技术负责OPC服务器与相应的计算机仿真模型之间的数据交换。该方法将DCS系统与生产仿真模型通过不同的通讯协议直接或间接地连接在一起,达到准确快速地采集生产仿真模型中的过程数据以及将控制器指令传送至生产仿真模型的目的。

1.2 OPC通信

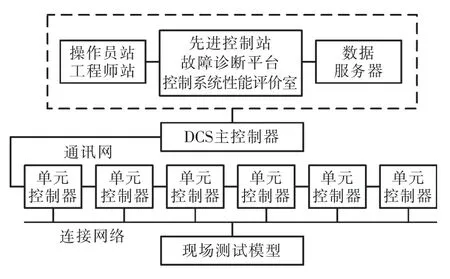

该海上石油平台中控系统性能检测系统测试平台充分满足“分散控制、集中管理”的重要思想,整体设计采用分层式扁平化功能结构,分为系统监控管理层、现场设备控制层以及过程数据采集层。基于PLC的油气分离中控系统性能检测系统测试平台结构如图2所示。

图2 系统测试平台结构Fig.2 Structure of system test platform

系统监控管理层由工程师站、操作员站、数据服务器利用工业以太网交换机组成,用于完成DCS系统开发以及生产仿真模型过程数据监控等工作。现场设备控制层利用现场可编程逻辑控制器作为DCS控制,各控制器之间利用Modbus现场总线构成总线型拓扑结构。该层功能用于实现对计算机生产方针模型的过程控制任务以及向系统监控管理层发送生产仿真模型的过程控制数据等工作。过程数据采集层由OPC服务器、生产仿真模型组成。生产仿真模型将过程数据通过OPCDA规范传送至OPC服务器中,OPC服务器利用MPI通讯方式将生产仿真模型中的过程数据传送至控制器。同样控制器控制命令也是通过MPI通讯方式以及OPCDA规范,经过OPC服务器传送至生产仿真模型中。该层具体功能将生产仿真模型虚拟仪表的过程数据采集到控制器中以及将控制器的控制指令传送至生产仿真模型的虚拟执行结构。

1.3 Modbus通信

本系统主站选用和利时K系列PLC,从站选用S7-300系列PLC,应用CP341进行Modbus协议通信。主站地址选为1,波特率设置为9.6 k/s。图3所示为检测系统与生产仿真模型数据交换网络。

图3 DCS系统与生产仿真模型数据交换网络Fig.3 Data exchange network between DCS system and production simulation model

结合图2与图3说明DCS系统与生产仿真模型信息处理方法的工作流程。

生产仿真模型作为OPC客户端使用,所有的过程控制变量支持OPCDA规范,可将过程数据同时传输至相应的OPC服务器。

利用OPCDA规范为各个生产仿真模型配置相应的OPC服务器名称与IP地址,将所需的过程变量添加到OPC项集合中,通过连接便可实现各计算机仿真模型与相应OPC服务器之间的连接,并可将计算机仿真模型中所有过程数据同时写入相应的OPC服务器中使用。

DCS系统各副控制器作为Modbus现场总线从站节点,根据各自所控制的计算机仿真模型的过程变量编写数据通讯区,DCS系统主控制器与相应的副控制器保持相同的数据通讯区地址;此外,DCS系统主控制器与各副控制器的现场总线地址不得有重复。

DCS系统主控制器通过工业以太网交换机与DCS系统工程师站、各操作员站以及数据服务器组建成局域网,分别配有不同的IP地址。DCS系统主控制器利用现场总线通讯区接收各DCS系统副控制器发送的计算机仿真模型的过程数据,可通过工业以太网将计算机模型的过程数据传送至DCS系统工程师站、操作员站以及数据服务器。

上述过程可实现将计算机仿真模型通过不同网络协议逐次传递至DCS系统的每个功能单元;DCS系统工程师站根据计算机仿真模型提供的工艺要求开发控制算法,并下载至DCS主、副控制器中,用于DCS系统与生产仿真模型的过程控制研究。

2 测试系统软件设计

该软件使用WinCC编程,支持在Windows环境下运行。双击软件图标运行软件,打开登陆界面。在软件运行过程中随时可以点击窗口右上方的关闭按钮退出程序。输入用户名和密码并选择用户权限(包括操作员、管理员),然后点击“登陆”,登陆成功显示欢迎界面,进入系统主界面。

在系统主界面菜单栏中,点击“系统”按钮,选择系统型号,继续后续操作。或点击“退出”按钮结束程序。选择连接型号,进入系统连接界面,正确输入用户的IP地址之后点击连接。系统连接成功,在通讯显示窗口显示OK及连接成功时间。之后选择组态环境-回路测试,进入下方测试界面,可选择模拟量测试或数字量测试。移动测试界面中的给定按钮,给定测试值选择测试-模拟量测试开始,在该界面中,选择评估-模拟量评估或数字量评估,可查看测试评估结果,如图4所示。数字量测试、评估同理。

图4 模拟量测试界面Fig.4 Analog test interface

在测试界面,选择评估-实时监控进入监控界面,如图5所示。在监控界面中,用户可对模拟系统进行实时监控,并且在对应的位置输入数值可对模拟系统进行仿真实验。

图5 监控界面Fig.5 Monitoring interface

该软件系统功能包括支持模拟系统仿真、模拟/数字量测试、实时监控、人员培训及过程预测。为实际的海上平台过程控制系统的升级、改造、维护、检测等作业提供数据参考。

3 结语

本文针对海上石油平台油气分离生产中中控系统缺少性能检测的问题,构建了一套基于PLC的油气分离中控系统性能测试系统。系统所提供的各种信号以及信号的误差水平,完全和现场进入中控室的信号相同。不仅可用来对中控系统进行性能检测,还可进行先进算法研究、故障诊断等科研方面的作业并且支持FAT功能。同时,现场模型所提供的设备运行情况,在DCS控制的情况下,与现场设备吻合。从而可实现对DCS系统测试以及人员培训的目的。

[1]刘延斌,金光.半实物仿真技术的发展现状[J].光机电信息,2003(1):27-32.

[2]Wojciech Grega.Hardware-in-the-loop simulation and its application in control education[C]//29th ASEE/IEEE Frontiers in Education Conference,1999.

[3]孙勇.DCS系统过程控制功能的设计与实现[D].厦门:厦门大学,2013.

[4]刘玉军,陈坤,那娜,等.分布式半实物仿真平台设计[J].计算机工程与设计,2012,33(12):4686-4690.

[5]杨晓霞.海上油气田工程设施数字化应用推广实践及方法论研究[D].天津:天津大学,2013.

[6]段玉波,陈静石.油田DCS中控系统不停产切换的研究[J].自动化与仪表,2015,30(6):21-25.

[7]高强,张亮,李月凤.基于OPC技术的虚拟DCS监测系统设计[J].自动化与仪表,2009,24(12):30-32.

[8]高强,常勇,李航,等.加压泵站自动化系统程序的模块化设计[J].自动化仪表,2014,35(9):24-26.

[9]高强,李航,张凯林.利用半实物仿真技术的动态矩阵控制研究与实现[J].计算机工程与设计,2014,35(2):598-603.

[10]高强,李航,吴楠.一种用于先进过程控制研究的半实物仿真系统[J].自动化仪表,2014,29(2):28-32.

[11]张金山,高强,李航.新型的应用于过程控制的半实物仿真系统[J].计算机工程与设计,2013,34(4):1356-1360.