铜电解生产系统生产始极片的探索实践

2018-01-17闫茹

闫 茹

(侯马北铜铜业有限公司, 山西 侯马 043000)

侯马北铜铜业有限公司(侯铜)铜电解系统采用传统小极板工艺生产阴极铜,种板电解槽为生产电解槽提供始极片,为了使阴极铜的结构致密、平整,必须要求始极片的结构致密、表面光滑、无铜粒铜刺现象。因此,种板槽的技术条件控制比生产电解槽更加严格,侯铜种板槽的电解液设有单独的循环系统,种板槽采用钛板做阴极,钛板经洗涤后装入种板槽内,电解24 h后出槽,用热水洗涤后,人工剥下铜片,在压纹钉耳机组上压纹钉耳后,人工穿上导电棒,然后将始极片排在排板架上,待需要时将始极片装入生产电解槽。

电解车间种板系统于2017年7月进行停产检修,由于始极片库存无法保证生产系统满负荷生产,于是在生产系统启动部分生产槽进行始极片的生产。经过生产试验,探索出在电解液杂质含量高、电解槽尺寸小等条件下的生产系统中生产始极片的质量能够满足生产需要,并为始极片的供应提供了保障。

1 种板系统与生产系统电解基础条件的差异

1.1 电解液成分差异

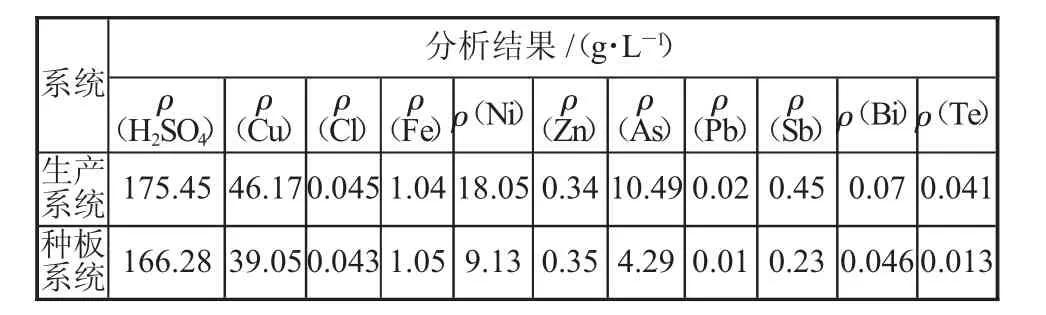

为保证始极片铜皮的析出质量,种板槽的电解液杂质含量控制较低。表1是某月生产系统与种板系统的电解液成分对比表。

1.2 添加剂差异

为了能得到满足生产电解槽要求的始极片,添加剂的使用种类、数量和比例上都与普通生产系统不一样,表2是某月生产系统和种板系统添加剂消耗对比表。1

表1 生产系统和种板系统电解液成分表

表2 生产系统和种板系统每吨铜添加剂单耗表

.3 电解液纯净度对比

种板电解液纯净度要求高,不仅是电解液化学成分杂质含量要求少,更主要的是电解液物理夹带颗粒状物质要求尽可能的少。为了达到种板系统电解液物理纯净度要求,一方面种板电解槽按照生产周期安排定期抽取一定量的电解液进行过滤除杂,并定期放液清槽;另一方面,在种板系统电解液循环过程中,设置单独压滤系统加强过滤电解液;三是提高电解液自身净化功能,在高低位槽设置沉泥隔板,用于逸散电解液中气体,降低电解液中的气体对阳极泥沉降效果的影响,实现电解液沉泥自净化功能。

阴极铜生产系统虽然也设置这些环节加强电解液过滤以及自净化,但根据电解液循环过滤量以及放液清槽、阳极板使用周期等方面的因素,相对于种板系统电解液物理夹带杂质效果要差一些。

1.4 阳极板使用差异

种板槽使用的阳极板杂质含量较低,表面光洁平整,上下厚度均匀,单板重量均匀,以减少杂质对电解液的污染和防止极间短路现象。阳极板在种板槽内,只使用正常生产系统阳极周期的1/2或2/3便进行更换,其目的是为了保证阳极板工作面积不明显缩小,引起电流密度的升高和极距的增大,使槽电压升高,影响始极片铜皮的析出质量。

1.5 电解液温度差异

实际生产中,种板系统和生产系统电解液温度控制基本一致。表3为某月抽取的电解液温度控制实测情况对比表。

表3 生产系统与种板系统电解温度对比表 ℃

2 生产系统生产始极片与种板系统生产始极片的差异

2.1 始极片韧性

种板系统生产的始极片质软,从钛种板剥离下的始极片反复折弯数下才出现断裂,在始极片经过压纹机时,始极片不会出现裂纹状况,在钉耳过程中,经过钉耳冲头铜耳朵能与始极片一起翻花压实而不断裂,耳部结合紧密。

生产系统生产的始极片质硬,但韧性也较为理想,在始极片经过压纹机时,始极片没有出现裂纹状况,在钉耳过程中,经过钉耳冲头铜耳朵能与始极片一起翻花压实而不断裂,耳部结合紧密。

2.2 始极片化学成分

通过取样化验,种板系统与生产系统生产的始极片化学成分基本一致,都能够满足高纯铜化学成分标准。表4两种始极片化学成分对比表。

表4 始极片化学成分对比表 %

2.3 始极片物理外观

始极片物理外观主要考虑始极片表面针状或圆头状粒子生长情况,始极片周边生长韧性状况。通过生产后始极片外表面状况对比,两个系统生产的始极片都会不同程度存在表面长粒子现象,始极片周边韧性较为理想,没有明显差异。通过对比分析,表面长粒子主要是阴阳极极距、电解液杂质成分、添加剂比例、电流分布、电流大小与循环量匹配等多重因素导致,对于生产始极片,无论在传统种板系统还是生产系统,都需要细化和调整匹配各环节指标,才能生长出优质的始极片。

2.4 始极片加工出现的问题

生产系统生产的始极片在压纹、钉耳、压平加工过程中,主要出现了始极片不易校直,始极片垂直度、平整度劣于传统种板系统生产的始极片。针对这类问题,通过适当调整压纹和压平辊间隙,能够适度优化平整效果。

2.5 始极片入槽后变化

生产系统生产的始极片在经过加工入槽后,原有较为平整的始极片出现横向或纵向弯曲变形现象,较传统种板系统生产的始极片情况更为明显。认真分析后认为,生产系统生产的始极片质硬,经过压纹和压平处理,虽然从外表面观察垂直度较为理想,但始极片入槽后,由于电解液温度较高,出现温度升高始极片内应力释放导致始极片表面弯曲。通过采取调整压纹和压平辊间隙,减小压纹深度等措施,该情况略有好转。

3 生产系统生产始极片对阴极铜质量的影响

3.1 阴极铜物理外观状况

生产系统生产的始极片在经过压纹钉耳后,并没有出现掉角及开裂现象,垂直度良好。使用该始极片产出的阴极铜未出现分层等异常现象,物理外观满足交割铜标准。

3.2 阴极铜化学品质

下页表5是某月某批阴极铜成分分析报表。

3.3 阴极铜产量

在种板系统检修期间采取生产系统生产始极片,虽然占用了生产系统18个槽生产阴极铜,影响了阴极铜产量,但从另一个角度分析,采取该应急手段使电解生产不停顿,保证了238个电解槽正常生产,当月累计生产始极片210 t,当月累计生产阴极铜2 772.7 t,在检修期间减小铜金属量积压,盘活库存资金做出了很大贡献。

表5 2017年某月某批阴极铜分析报表 %

4 针对生产系统生产始极片采取的措施

4.1 调整添加剂使用配比

为了改变生产系统生产的始极片硬度大的性质,在生产始极片过程中,调整明胶和硫脲的配比,在保障生产阴极铜韧性以及其他质量指标稳定的前提下,减少硫脲配比,增大明胶含量,生产的始极片硬度得到稍许改观。

4.2 调整钉耳机压纹辊间隙

在生产系统生产始极片过程中,为了最大限度的保障始极片的加工垂直度和平整度,减小始极片入槽后温度变化产生的弯曲变形现象,在始极片加工过程中及时调整压纹和压平辊间隙,起到了较好的效果,保障了生产系统生产始极片这种试验工作的稳步推进。

4.3 强化操作质量管理

为保证始极片生产质量,在日常操作中,一是加强装槽质量管理,严格监控阴阳极对正、阴阳极极距均匀、阳极板和始极片校正确保垂直度管理;二是定期放液清槽,减少阳极泥聚集;三是加强日常查找短路、短路监控,及时洒水清除导电接触点结晶物,确保电流分布均匀;四是加强始极片加工管理,及时调整压纹和压平辊间隙,定期抽查始极片垂直度;五是加强电解液循环系统监控,强化压滤机维护,保障电解液过滤量,同时加大净液量,尽可能降低电解液杂质含量。通过电解过程日常管控,始极片在生产系统生产顺利进行。

5 结语

通过在生产系统试验生产始极片,始极片的生产打破了传统工艺对电解基础条件的严格控制,从生产组织方面是一次全新的突破,为始极片生产拓宽条件限制创造了条件。同时,通过加强日常管理,微调部分指标参数,使生产系统生产的始极片质量得到保障,为在特殊情况下保障生产的连续性和稳定性开辟了新的思路。