氧压浸出系统尾气清洁化及余热综合回收利用的方法

2018-01-17王国栋

王国栋

(呼伦贝尔驰宏矿业有限公司锌厂, 内蒙古 呼伦贝尔 021008)

氧压浸出工艺是20世纪80年代发展起来的具有划时代意义的炼锌方法,该方法首先由加拿大的柯明科公司采用,现在已经有30多年的生产实践。目前,世界上拥有此技术产权国家只有加拿大和中国,所有的氧压浸出工艺炼锌厂都是由这两个国家提供。加拿大技术拥有方是Sherritt公司,中国技术拥有方是云南冶金集团股份有限公司。

采用加拿大技术的工厂包括加拿大的柯明科公司、奇德﹒克里克公司、哈德逊公司、日本Akita公司、德国鲁尔锌厂等,国内企业中金岭南丹霞冶炼厂、西部矿业有限公司、凉山州10万t氧压浸出锌冶炼工程(在建)。采用中国技术的工厂包括云南永昌公司、云南建水云兴公司、云南澜沧铅矿、新疆华源公司、黑龙江大兴安岭云冶矿业有限公司、呼伦贝尔驰宏[1-2]。

氧压浸出过程中产出的氧压釜排放尾气及闪蒸槽排放尾气是不冷凝气体及蒸汽的混合物,同时夹带工艺系统固体颗粒、酸雾等有害物质。该混合气体夹带的固体颗粒具有粒径分布宽泛,酸雾、酸液滴细小等特点,直接排放会造成大气污染及地表污染,生产过程很容易造成安全环保事故,尾气中的热量不能够回收再利用,造成能源的浪费。有效处理这类尾气一直是技术攻关难题,也是清洁环保生产的关键。

1 氧压浸出工艺简介

呼伦贝尔驰宏矿业有限公司锌冶炼采用的是氧压浸出全湿法工艺,氧压浸出过程是通过氧压釜实现的,锌精矿在氧压釜内通过高温、高酸、高压浸出后排料。排料过程中通过闪蒸槽—调节槽降温、降压,氧压釜的工况压力在1.0~1.2 MPa,温度150~160℃,闪蒸槽的压力0.1~0.2 MPa,操作温度120℃左右,调节槽的操作温度约100℃左右,在矿浆降温、降压的过程中,产生大量的蒸汽、尾气。尾气中夹带大量的固体颗粒以及酸性液滴,此类尾气直接排放会造成大气污染及地表污染,尾气中的热量不能够回收再利用,造成能源的浪费。

氧压浸出过程中排放的尾气主要包括:高压釜正常排气、高压釜安全排气、闪蒸槽正常排气、缓冲罐排气,这一系列尾气需集中到一处进行洗涤清洁化后才能排放,在尾气处理过程中进行冷凝将尾气中的余热回收再利用。

2 氧压浸出系统尾气处理

氧压浸出系统尾气清洁化及余热综合回收利用系统选用恩菲具有自主知识产权的加压浸出排汽洗涤技术及装备,此套设备可以根据工艺特点及工厂所处环境的需要,对加压浸出系统排放的可凝性气体进行选择性洗涤,克服了国内众多供应商只能对不凝性气体进行洗涤的缺陷。

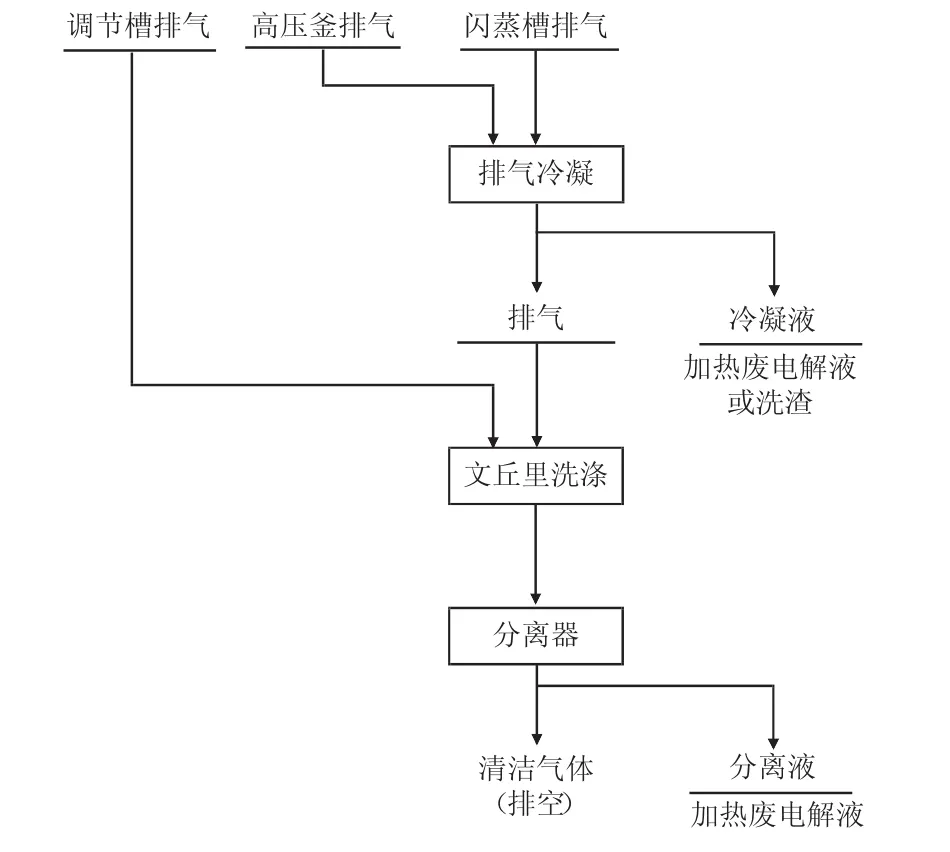

氧压浸出过程中所排气体处理过程包括冷凝和洗涤两个步骤,氧压浸出排放的气体经汇集后进入到排气冷凝器,排气冷凝器中通入洗涤水,排气中约10%~15%的蒸汽在冷凝器中冷凝,冷凝液经泵送到螺旋板式换热器,将锌冶炼主流程用的废电解液从40℃加热到70℃左右,减少新蒸汽用量,实现热量的循环利用,剩余部分冷凝液作为洗渣水开路至中和车间;排气冷凝器的排气进入文丘里及排气洗涤分离器进一步洗涤,将排气中夹带的酸性液滴、固体颗粒等进行有效洗涤保证尾气清洁化达标,最终经洗涤达到环保要求后的清洁气体排空,分离液经泵送到螺旋板式换热器进行余热重新利用,部分分离液返排气冷凝器。氧压浸出系统尾气清洁化及余热综合回收利用的工艺流程图见图1。

图1 氧压浸出系统尾气清洁化及余热综合回收利用的工艺流程图

3 氧压浸出系统尾气清洁化系统的设备及原理

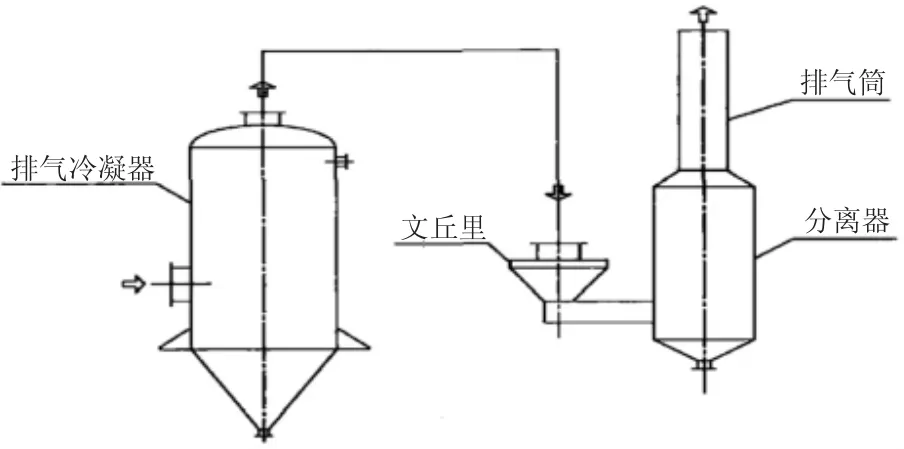

尾气洗涤系统的主要作用就是对氧压浸出系统排气中夹带的酸性液滴、固体颗粒等进行有效洗涤保证外排尾气达标。它由文丘里和分离器组成,当氧压浸出系统产生大量的蒸汽时,为了提高系统热量的利用率,减小外排蒸汽量,故在文丘里前,设置了排气冷凝器。氧压浸出系统尾气清洁化系统图见图2。

图2 氧压浸出系统尾气清洁化系统图

3.1 排气冷凝器的工作原理

排气冷凝器为圆筒形立式容器,采用直接接触的逆流混合冷凝方式,即冷却水与蒸汽直接接触,蒸汽放热而冷凝,冷却水吸热升温。冷却水由顶部进入冷凝器,系统排气从下部进入,冷却水以帘状方式均匀流下,为了增加系统排气与冷却水的接触面积,提高传热效率,冷凝器内部设有若干层折流板,在折流板处进行多级热量传递后,排气进入文丘里进行洗涤。氧压浸出系统尾气清洁化系统设备连接图见图3。

图3 氧压浸出系统尾气清洁化系统设备连接图

3.2 文丘里洗涤器的工作原理

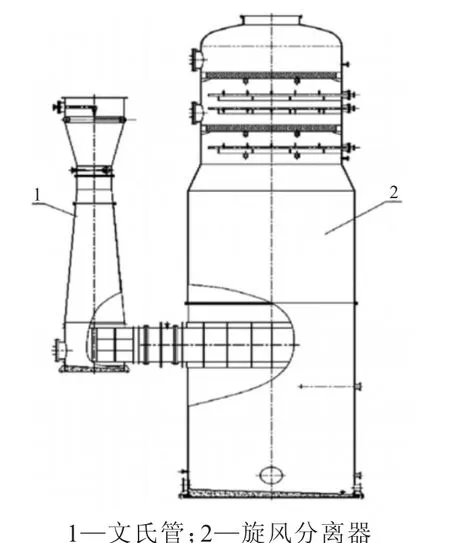

文丘里洗涤器属于高效湿式收尘设备,冷凝器排气由文丘里顶部进气口进入收缩管,逐步被加速,在喉管处气体被迫高速通过,在喉管上方设有喷水装置,由喷嘴中喷出水,高速气流把水冲击成细滴,因为水滴表面积较大,排气中夹带的固体颗粒以巨大的惯性力冲向水滴而被捕集,气液两相经由扩散管,连接方管进入分离器。

文丘里洗涤器结构见图4,烟气从文氏管顶部进入,分别经过收缩管、喉管、扩散管降温除尘后,由方形连通口切向进入旋风分离器进一步除尘,在分离器的顶部设有两级折流板除雾器,下部兼做贮液槽使用[3]。

图4 文丘里洗涤器结构示意图

文丘里洗涤器是湿式洗涤器的一种,具有效率高,结构轻巧,操作简单的特点,可用于去除粒径小于0.1 μm的粉尘粒子和气态污染物,除尘效率可达99.9%以上[4]。

3.3 分离器工作原理

文丘里洗涤器的排气进入分离器,进而实现气液两相的分离净化。文丘里的排气在一定的气速下由进气管进入分离器内,气体在分离器内做螺旋状圆周运动,含尘、含酸的大颗粒由于离心力作用甩向器壁,尘粒一旦与器壁接触,即沿器壁下落,由底部排污口排出,干净的气体螺旋向上,由顶部排气口排出。

4 氧压浸出系统尾气清洁化系统的优点

针对氧压浸出过程排放带有酸性液体及固体颗粒的高温气体采用的尾气处理方法,其优点有以下几个方面:

1)此种尾气处理方法清洁率高,排放尾气指标达到环保要求。根据氧压浸出过程中排放的尾气的特点,该混合气体中主要是不凝气体及蒸汽的混合物,同时尾气夹带固体颗粒及酸雾有害物质,这些固体颗粒粒经分布广泛,酸雾、酸液滴细小,此种尾气处理方法针对这种难处理的氧压浸出尾气,洗涤率能达到了99%以上,排放的清洁气体达到了环保要求。

2)此种尾气处理方法能够实现冷凝液余热循环再利用,由于氧压浸出过程中工况温度150~160℃,氧压浸出过程中所排气体温度比较高,尾气经排气冷凝器冷凝产出的冷凝液温度很高,利用这部分高温冷凝液的温度加热氧压浸出生产过程中需加热的废电解液,实现了余热再利用,保证了能源的综合回收利用。

3)此种尾气处理方法所建系统结构简单,维护方便。此尾气清洁化系统所用到的配套系统设备简单,零部件及易损件数量很少,大大方便了生产现场使用及现场的维护。

5 结论

1)氧压浸出过程中产出的氧压釜排放尾气及闪蒸槽排放尾气是不冷凝气体及蒸汽的混合物,同时夹带工艺系统固体颗粒、酸雾等有害物质,由于该混合气体夹带的固体颗粒具有粒径分布宽泛,酸雾、酸液滴细小等特点,有效处理这类尾气一直是技术攻关难题,也是清洁环保生产的关键。

2)介绍的氧压浸出尾气清洁化及余热综合回收利用方法的投入使用是氧压浸出全湿法炼锌技术清洁化生产的一个标志,也是对氧压浸出工艺技术的一个完善,此种方法运用到生产一年多,系统运行稳定,效果良好,处理后的尾气全部达到排放标准。

[1] 王海北,蒋开喜,施友富,等.硫化锌精矿加压酸浸新工艺研究[J].有色金属(冶炼部分),2004(5):2-3.

[2] 周昌武,何光深,匡志恩.硫化锌精矿一段加压浸出直接产出合格中上清液技术研究[J].云南冶金,2012(21):57-58.

[3] 熊丽.文丘里洗涤器在电厂尾气脱硫中的应用[J].江西化工,2014(4):37-38.

[4] 王晋刚,胡金榜,段振亚,等.文丘里洗涤器轴向压力损失的试验研究[J].天津师范大学学报,2004,24(4):17-19.