钴镍浸出液过氧化氢低温氧化除铁试验研究

2018-01-17吴玉春黄招辉

吴玉春, 黄招辉, 钟 琦, 巫 剑

(1.赣州稀土集团有限公司, 江西 赣州 341000;2.中国南方稀土集团有限公司, 江西 赣州 341000)

近年来,由于有色金属市场价格较低迷,国内以钴盐为主的生产企业都在考虑使用含钴镍废料提取钴,但浸出液中除含钴、镍离子外,还有相当量的铁离子(Fe2+或Fe3+),为了满足下一步萃取分离的需要,酸浸液必须进行净化除铁[1]。从金属溶液中除铁的方法有很多,工业应用最广的溶液除铁方法主要有:黄钠铁矾法除铁、针铁矿法、赤铁矿法等[2-5],以上三种方法通常要求温度较高,能耗大,处理成本高。近年来,低温过氧化氢法净化除铁逐渐受到关注,该法通过不断完善,解决了低温条件下过滤性能欠佳、氧化效率低的缺点,是一种低成本环保的净化除铁工艺。

1 试验部分

1.1 基本原理

钴镍废料酸浸液中室温下慢慢加入过氧化氢溶液,溶液中Fe2+与过氧化氢反应生成Fe3+,Fe3+在一定特定的条件下形成较大粒径的FeOOH沉淀而被除去[6]。基本反应如下:

1.2 试验原料

试验所用钴镍浸出液取自赣州某国有冶炼企业的萃铜后液,其酸浸液主要化学成分为:ρ(Fe)=4.06 g/L;ρ(Co)=26.83 g/L;ρ(Al)=0.037 g/L;ρ(Ni)=20.43 g/L。

1.3 试验方法

按要求改造好反应槽,取一定量的钴镍浸出液,用碱(重钙、氢氧化钙、氢氧化钠)调整pH在4.0~4.5之间,开启搅拌,温度保持室温,慢慢加入过量一定量的过氧化氢,同时滴加适量的添加剂,整个过程保持pH不变,待反应一定时间后过滤,以分光光度法测定滤液中铁离子浓度。

2 结果与讨论

2.1 pH值对除铁的影响

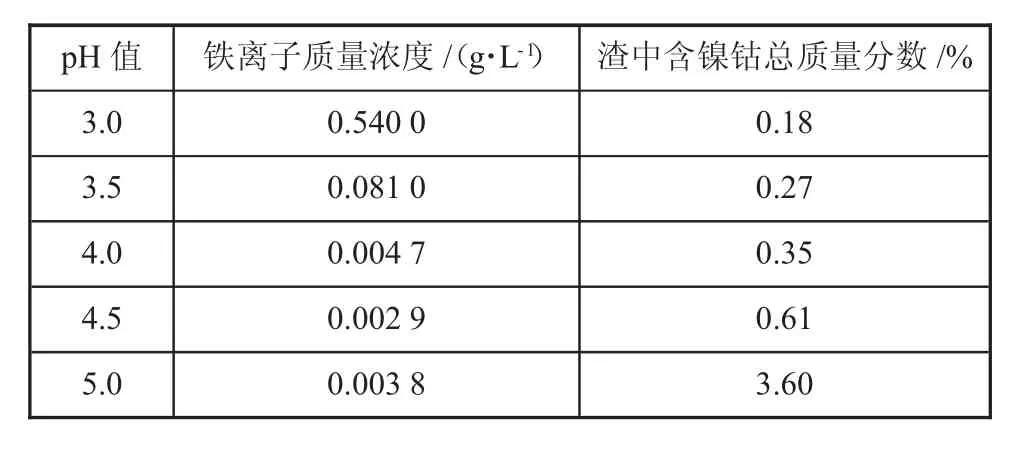

试验条件:搅拌速度约为150 r/min,双氧水浓度为8%,添加剂用量4 mg/L,常温条件反应2 h。改变反应过程中的pH值,考察其对除铁的影响,试验结果见表1。

表1 pH值对除铁的影响

由表1可知,随着反应pH值提高,酸浸液中铁离子质量浓度不断减小,当pH在3~4时,铁离子质量浓度快速下降,渣含钴镍的量缓慢增长;当pH增大至4~5时,铁离子质量浓度趋于稳定,但渣含钴镍的量急剧增加。因此,反应pH值控制在4.0~4.5,杂质铁的去除效果好,而钴镍损失较小。

2.2 反应时间对除铁的影响

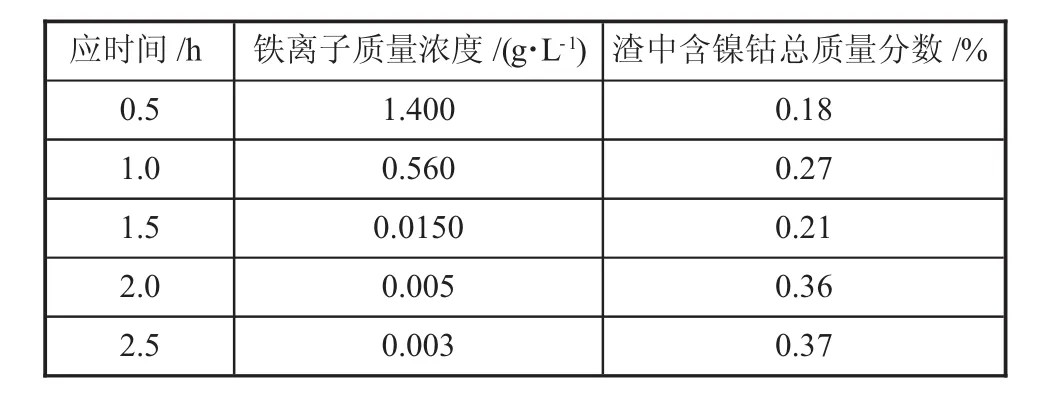

试验条件:反应pH为4.0~4.5,搅拌速度约为150 r/min,双氧水浓度为8%,常温条件,添加剂用量4 mg/L。改变反应时间,考察其对除铁的影响,试验结果见表2。

表2 应时间对除铁的影响

由表2可知,随着反应时间延长,酸浸液中铁离子质量浓度降低,渣中钴镍含量略微增加。反应1.5 h之前,铁离子质量浓度快速下降,反应1.5 h之后,铁离子质量浓度趋于稳定。因此,反应时间控制在1.5~2.0 h,杂质铁沉淀完全,而渣含钴镍的量较少。

2.3 过氧化氢体积分数及进料方式对除铁的影响

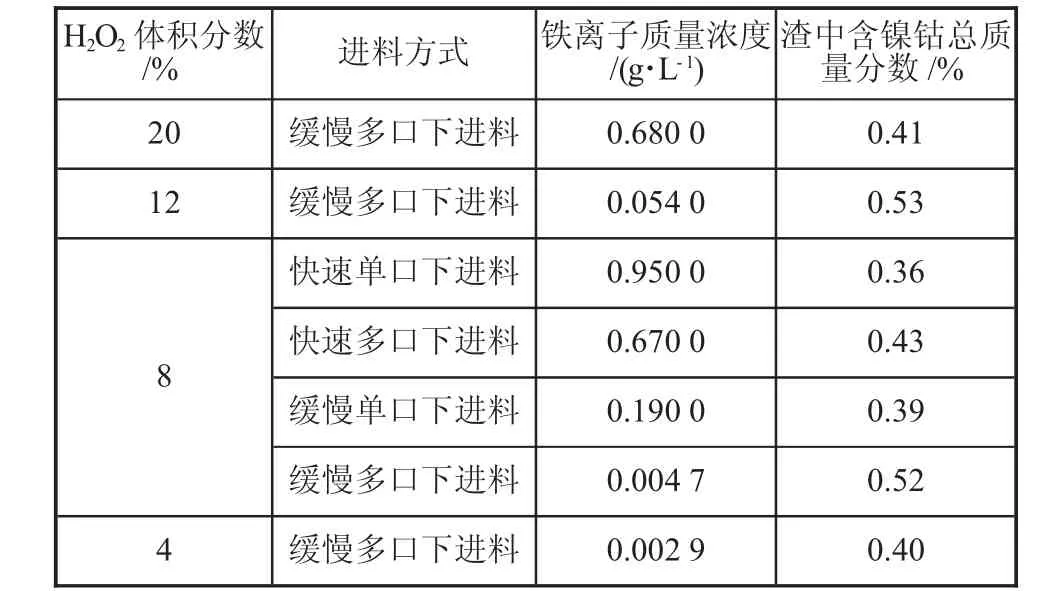

试验条件:反应pH为4.0~4.5,搅拌速度约为150 r/min,常温条件反应2 h,添加剂用量4 mg/L。过氧化氢体积分数及进料方式,考察其对除铁的影响,试验结果见表3。

表3 过氧化氢体积分数及进料方式对除铁的影响

由表3可知,当H2O2加入的总量不变时,H2O2体积分数小,酸浸液中铁离子质量浓度越低;缓慢进料比快速进料,铁离子质量浓度更低;多口进料比单口进料,铁离子质量浓度更低。由于过氧化氢体积分数及进料方式影响过氧化氢的利用率和过氧化氢对二价铁的氧化效率,而过低的过氧化氢对酸浸液钴镍有稀释作用不利于钴镍的富集,因此,双氧水浓度为8%,进料采用缓慢多口下进料方式,杂质铁的去除率高。

2.4 搅拌速度对除铁的影响

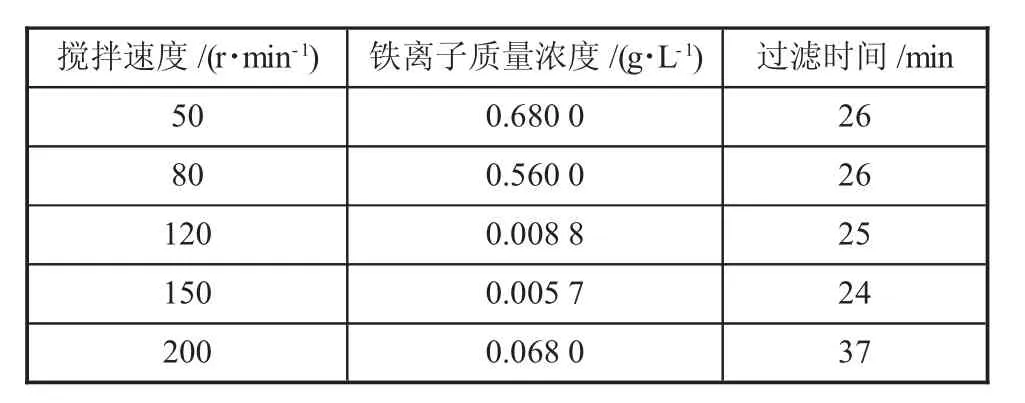

试验条件:反应pH为4.0~4.5,双氧水浓度为8%,常温条件反应2 h,添加剂用量4 mg/L。改变搅拌速度,考察其对除铁的影响,试验结果见表4。

由表4可知,搅拌速度在0~150 r/min内,搅拌速度越快,酸浸液中铁离子质量浓度越低。当搅拌速度为200 r/min,铁离子质量浓度有所上升。可能由于搅拌速度影响过氧化氢对二价铁的氧化效率,而搅拌速度过快,破坏沉淀颗粒的聚集使颗粒变小,微小的沉淀颗粒穿透滤布而影响除铁效果同时影响过滤。因此,搅拌速度应控制约为150 r/min。

表4 搅拌速度对除铁的影响

2.5 添加剂用量对除铁的影响

试验条件:反应pH为4.0~4.5,搅拌速度约为150 r/min,双氧水浓度为8%,常温条件反应2 h。改变添加剂的量,考察其对除铁的影响,试验结果见表5。

表5 添加剂用量对除铁的影响

由表5可知,添加剂用量越多,酸浸液中铁离子质量浓度越低,但添加剂用量为4 mg/L之后继续增加用量,铁离子质量浓度变化很小而成本也增加。添加剂的使用影响沉淀颗粒的形态从而影响沉淀颗粒的大小,进而影响沉淀的过滤性能。添加剂用量为4 mg/L时,杂质铁的去除率高,达到生产要求。

3 结论

1)用过氧化氢除钴镍浸出液中的杂质铁是一种环保的低成本的可行的新工艺,该法解决了过氧化氢氧化法除铁要求温度较高,能耗较大,低温反应下沉淀难于过滤去除的缺点。

2)除以上五种因素会影响除铁效果和过滤性能,反应釜的结构、搅拌桨的形态、碱的种类、进料口结构和晶种加入等对钴镍浸出液低温过氧化氢氧化除铁有较大影响。

3)试验确定的除铁最优工艺参数为:反应pH为 4.0~4.5,搅拌速度约为 150 r/min,双氧水浓度为8%左右,添加剂用量为5 mg/L,常温条件反应2 h左右,滤液中铁离子质量浓度降至0.01 g/L,达到生产要求,该工艺易于操作控制,可推广应用于实际生产。

[1] 郭秋松.氧化铜钴矿酸浸液深度除铁工艺的研究[J].材料研究与应用,2006,10(4):251-254.

[2] 张文山.湿法冶金(包括 Zn、Mn、Cu、Ni、Co等)除铁的几种主要方法[J].中国锰业,2006,24(2):40-42.

[3] 宋焕笔,胡业藏.用黄钾铁钒法从某铀矿浓酸浸出液中除铁的研究[J].铀矿冶,1997,16(1):13-18.

[4] 刘俊峰.炼铜烟灰制取硫酸锌除铁方法比较[J].矿冶工程,1999,19(4):40-41.

[5] 马荣骏.热酸浸出针铁矿除铁湿法炼锌中萃取法回收铟[J].湿法冶炼,1997,16(2):58-61.

[6] 张娟.锌浸出液过氧化氢法净化除铁的试验研究[J].湿法冶金,2004,33(1):47-48.