双膜法工艺在印染废水回用中的应用

2018-01-17朱明成

朱明成

(上海禾元环保集团有限公司, 上海 200120)

0 引言

印染行业排放的废水是工业总排放废水中的重要组成部分,而我国又是印染纺织大国,据不完全统计,纺织印染废水年排放量在23亿t左右,约占全国工业废水排放量的10%[1]。随着国家对水污染治理标准的不断提高,对印染废水进行回用不仅有利于改善水资源日益短缺的现状,减少废水的排放,也利于提高企业的经济效益,对印染行业实现节能减排有重要的意义[2]。膜分离法是借助膜的选择渗透作用对印染废水中的污染物进行高效的分离、浓缩和回收[3]。双膜法工艺是通过超滤膜和反渗透膜的联合作用,实现废水的回收再利用,并在实际工程应用中取得了良好的效果[4]。浙江省绍兴市某印染企业采用双膜法工艺对生化处理后的印染废水进行回用处理,产水用于工业生产,达到了回用目标。

1 废水水质水量

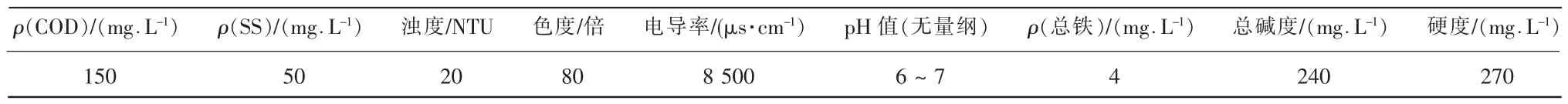

该企业主要是对棉、麻等织物进行印染和后整理加工,企业已有废水处理站处理水量为3 000 t/d,废水主要来自于印染车间。经企业废水处理站处理后,对沉淀池的出水水质进行测定,水质见表1。

表1 进水水质指标

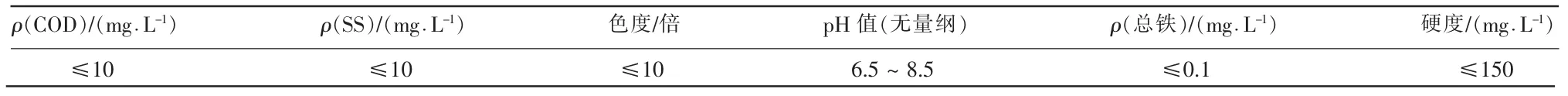

对沉淀池的出水采用双膜法工艺进行回用,双膜法工艺出水水质按照企业要求需要达到HJ 471—2009中染色回用水水质,出水水质见表2。

表2 设计出水水质指标

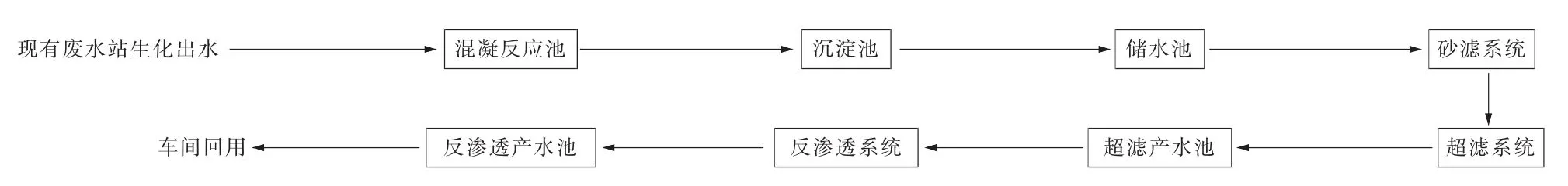

2 主要工艺流程

废水处理站沉淀池的出水指标中COD值较高,且浊度较大,不利于双膜法工艺的长期稳定运行,所以需要对废水进行预处理,以满足双膜法工艺进水水质的需求。采用混凝沉淀工艺对废水进行预处理,后经过超滤(UF)和反渗透(RO)的双膜系统实现废水的回用,工艺流程见图1。

图1 废水回用工艺流程

该工艺主要包括预处理系统、超滤系统、RO系统和辅助设施4部分,其中预处理系统由混凝加药沉淀和砂滤2部分组成。预处理系统能够去除大颗粒污染物和部分胶体,减轻对后续双膜系统的污染。预处理后的水经过UF+RO双膜的联合作用,产水水质满足工业生产的需求。对于砂滤和超滤产生的冲洗废水,返回现有废水站进一步处理。

3 主要处理单元及运行参数

3.1 预处理系统

(1)混凝沉淀池

混凝沉淀池包括混凝反应池和沉淀池2部分。混凝反应池分4格,每格体积约45 m3,按水流方向分别用于调节pH值,投加PAC,PAM和粉末活性炭。经现场小试试验和实际运行情况,将pH值控制在6.8左右,PAC(质量分数为10%)投加量为2.5‰~3‰,PAM(质量分数1‰)投加量为2‰~3‰。 为降低出水色度投加粉末活性炭,投加量为0.6 kg/t。

沉淀池利用企业原有,为辐流式沉淀池沉淀池,表面负荷约为 0.6 m3/(m2·h)。

经过混凝沉淀处理,沉淀池出水的总铁质量浓度小于1 mg/L,并且浊度保持在5以下,色度也明显降低,大大降低了后续的处理负荷。

(2)砂滤系统

系统采用4套砂滤罐系统,每套设计流量45 m3/h,并且定期对砂滤系统进行正洗和反洗。罐内设置3层不同粗细的石英砂,主要铺设0.4~0.6 mm的细石英砂。砂滤进水时加入一定量的次氯酸钠溶液,防止砂滤罐内细菌的滋生。

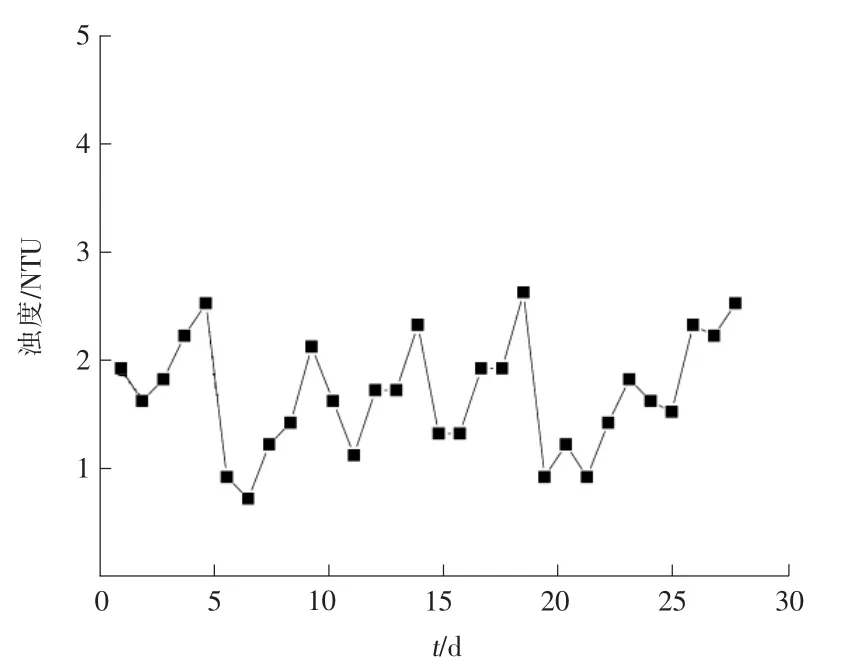

经砂滤系统处理后,出水浊度稳定保持在3以下,实际运行流量在35~40 m3/h范围内,充分满足双膜系统的进水要求,系统运行稳定,水质数据见图2。

图2 砂滤产水浊度运行数据

3.2 超滤系统

超滤系统主要由超滤膜装置、超滤产水池和化学清洗系统组成。

系统采用2套膜装置,每套膜装置设计净产水量为75 m3/h,膜元件采用卷式超滤膜,每套配备30支PVDF膜元件,设计通量为36.5 L/(m2·h)。膜运行采用错流过滤的方式,以降低膜的污染程度。超滤进水前端装有自清洗过滤器,起到保护超滤系统的作用。实际系统运行产水量保持68~70 m3/h之间,超滤产水排放到新建的超滤产水池。

超滤进水中可能含有铁、铝等高价金属的胶体、有机物等,也存在硬度等结垢的情况,这些杂质都会造成超滤膜的污染[5],所以需要定时对膜系统进行清洗。超滤膜设有自动清洗,每运行30 min后自动进行气洗、反洗和正洗,清洗时间共约2 min。如果系统跨膜压差较大或产水量下降较大,需要对系统进行手动化学清洗,超滤的化学清洗分为化学分散清洗和维护性清洗。

针对不同的污染物,所采取的化学清洗药剂也不同。对有机物产生的污堵,采用次氯酸钠和液碱的组合方式。对无机物结垢引起的污堵,采用酸液进行清洗,药剂浓度和清洗时间需要根据实际运行情况来确定。

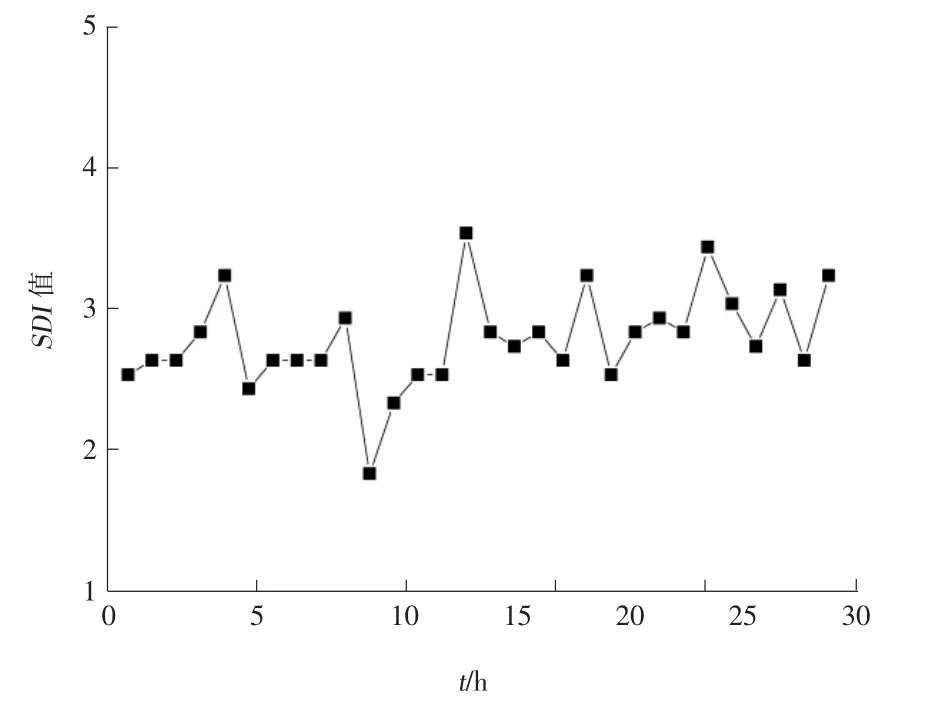

超滤出水水质稳定,重点需要监测产水的SDI值来保证产水水质达标,SDI值是水质指标的重要参数之一,它代表了水中颗粒、胶体和其他能阻塞各种水净化设备的物体含量[6]。运行结果见图3。

图3 超滤产水浊度运行数据

由图3可知,超滤产水的SDI值稳定保持在4以下,满足RO膜系统进水SDI小于5的要求,可以保证后续RO膜系统的稳定运行。

3.3 反渗透系统

反渗透系统是双膜法工艺的核心,前段的预处理系统和超滤膜系统都是为满足反渗透系统进水要求而设置。反渗透系统主要包括膜装置、保安过滤器、清洗系统、阻垢剂加药系统和还原剂加药系统。

系统采用2套反渗透膜装置,采用陶氏的BW 30~400膜元件。每套采用2段设置,设段间增压泵,第1段设8支膜组件,第2段设5支膜组件,每支膜组件内由6支膜元件串联组成。

反渗透进水设有保安过滤器,内置3根5 μm的滤芯,作为进水保护。反渗透进水需添加阻垢剂,来防止钙、镁离子的结垢,采用三聚磷酸钠。还需添加还原剂,防止膜被氧化,采用亚硫酸氢钠。

反渗透的清洗分为自动清洗和维护性化学清洗,反渗透系统每运行4 h,采用反渗透产水自动进行大流量冲洗,缓解膜的污染。当跨膜压差大于0.2 MPa时,采用酸或碱液进行化学清洗,反渗透膜的污堵主要是由于无机物结垢引起的。

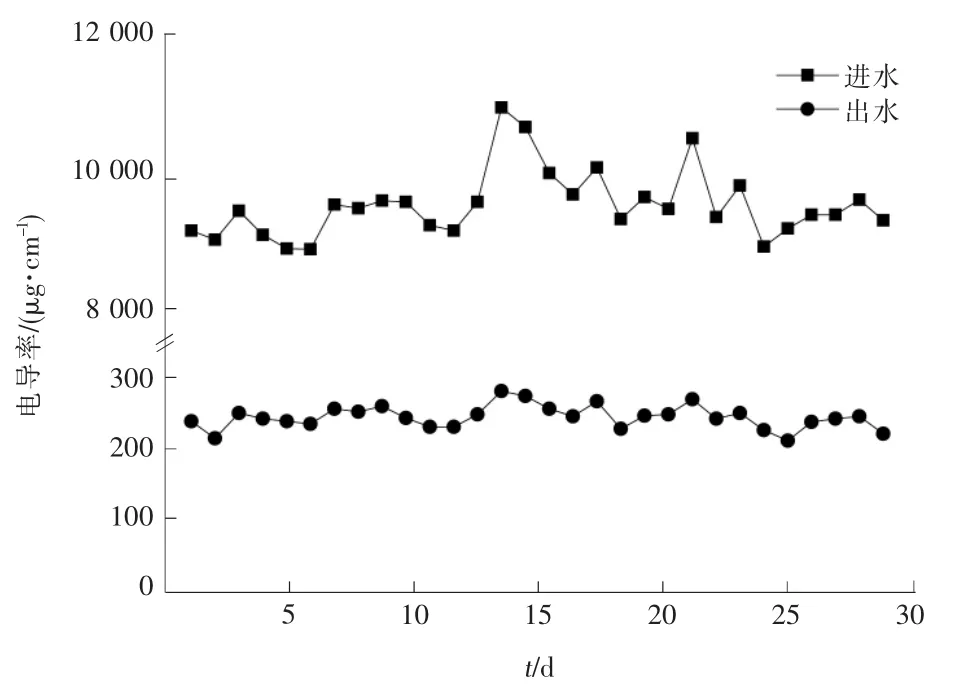

投入运行后,反渗透系统的进出水电导运行数据见图4。

图4 反渗透进出水电导率运行数据

反渗透系统产水电导率稳定保持在300 μs/cm以下,脱盐率约为97%,满足企业工业生产的需求。实际系统运行中纯水产水流量约为44 m3/h,浓水产水流量约为26 m3/h,回收率约为63%,且COD质量浓度稳定保持在10 mg/L以下。

4 经济效益分析

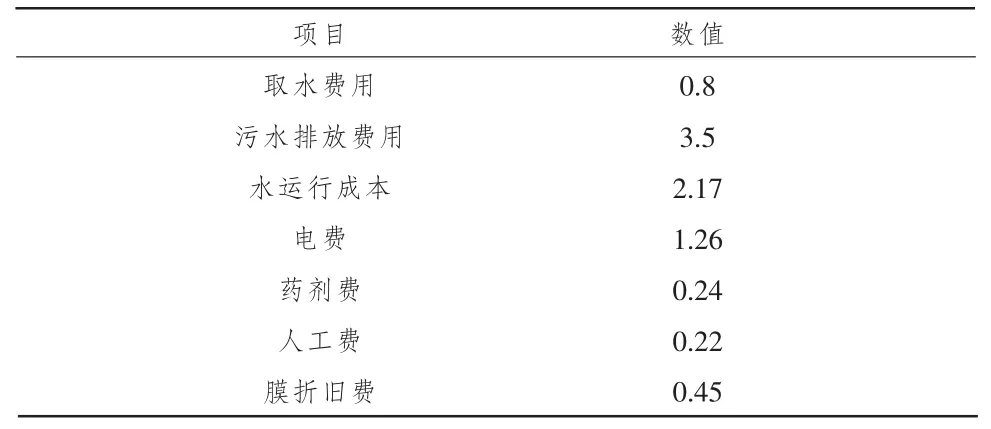

该项目共处理水量为3 000 m3/d,实际产水量约为1 900 m3/d。项目投资约为510万,其经济运行数据见表3。

表3 项目经济效益分析元·m-3

由表3数据可以看出,原企业可降低部分取水和排水成本,约为2.13元/m3,按照回用水量1 900 m3/d,运行天数为330 d/a,每年可节省费用约为134万元,提高了企业的经济效益。

5 结论

通过实际的工程应用可知,采用双膜法工艺对印染废水的尾水进行回用,具有回收率高,经济效益好,自动化程度高和占地面积较小等优点。该工艺技术先进、经济合理,即满足企业生产用水的水质标准,又符合当前环境下节能减排的要求,对印染行业的发展具有积极意义。

[1]叶 舟,王 敏.超滤/反渗透双膜法处理印染废水及其回用工程应用[J].环境工程,2011,29(6):128-131.

[2]郭海林,周宇松,李 亮,等.MBR+反渗透双膜法处理印染废水及其回用工程实例[J].水处理技术,2016(3):132-135.

[3]胡 涛,汪玉祥,许 干,等.印染废水的治理研究[J].江苏环境科技,2005,18(4):29-32.

[4]管真真,刘品华,胡晓峰.双膜法在城市污水再生利用中的应用[J].环境科技,2013,26(5):41-45.

[5]汪开明,冯海波,徐凯杰.双膜法在印染废水深度处理中的应用[J].水处理技术,2013,39(8):124-126.

[6]冯向东.影响反渗透进水SDI值的因素及控制措施[J].热力发电,2007,36(9):75-76.