热轧门架型钢粗轧机导卫的优化改进

2018-01-17孙晓庆

孙晓庆

(山东钢铁股份有限公司莱芜分公司)

0 前言

门架型钢用于制作叉车升降部位的内外门架,一般分为门架C型钢、门架H型钢和门架J型钢,其中门架J型钢结构不对称,异型化程度高、精度控制难度大。山东钢铁股份有限公司莱芜分公司目前已成功开发J160a、J160b和J180b等门架J型钢,近年来随着叉车行业的高速发展,叉车产量的增加,门架J型钢的需求量也逐年增加。在J160b门架型钢大批量生产过程中,极易出现侧弯、卡钢、缠辊等问题,影响生产效率。为稳定生产工艺,提高轧机产量,分析粗轧机导卫在轧制中存在的问题,对粗轧机导卫装置进行优化设计。

1 存在问题

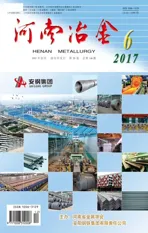

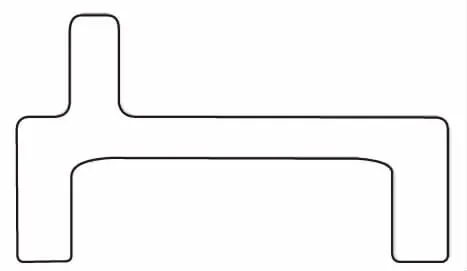

J160b门架型钢在莱钢型钢厂小型线生产,莱钢型钢厂小型生产线是国内具有自主知识产权的一条专业生产H型钢的生产线,整条生产线共有7架轧机,主要设备有:Φ650开坯机一架、Φ550开坯机一架、精轧机三架和轧边机两架,年产量达20万t。J160b门架型钢尺寸为J161 mm×54 mm×15 mm×20.5 mm,截面如图1所示。坯料首先在粗轧机R1轧制5道次,然后进入R2轧机,轧制3道次后进入精轧阶段,经U1-S2-U3后轧制获得成品。J160b门架型钢的上翼板高度为38 mm,为了控制上腿高度,R1轧机采用斜轧工艺,K1~K5孔型系统见图2所示。

图1 J160b门架型钢

(a) K1 (b) K2 (c) K3

(d) K4 (e) K5

J160b门架型钢为复杂断面异型钢,型钢截面上下、左右均不对称,金属在断面各部分的分配差异较大。孔型设计时为了减少后续R2和万能轧机轧制的不均匀变形,把不均匀变形尽量集中在温度较高的粗轧机R1的几个道次中[1]。在生产过程中,R1轧制过程中轧件的不均匀变形严重,经常出现侧弯、上翘下叩和扭转的问题,R1轧制过程中主要存在问题如下:

(1)轧件出K2孔型后向左侧侧弯,导致轧件进K3孔型时容易出现卡钢、咬入困难的情况。虽然轧机机前传送辊道已使用斜辊道,但仍存在咬入困难的情况,需对侧导板进行优化。

(2)卫板通过挡板安装在横梁上,并通过弹簧挂钩进行牵引。卫板前部与轧辊轧槽接触,当轧件通过产生冲击时不应发生松动和移位。实际生产中,K2、K3孔型下卫板宽度在40 mm ~50 mm,固定在横梁后,因宽度小,受轧件冲击后容易发生位移。在轧制过程中,经常出现轧件撞掉卫板,卫板变形的情况,容易发生缠辊。

(3)R1轧机孔型系统为斜轧,下卫板为异型截面卫板,且卫板前端与轧辊接触部分必须与轧辊轧槽的形状相吻合。生产过程中,新投入使用的下卫板与轧辊贴合度不好,需要在安装过程中对下卫板进行反复修磨和调整,增加了导卫安装时间,影响生产节奏。

3 改进措施

3.1 侧导板的优化

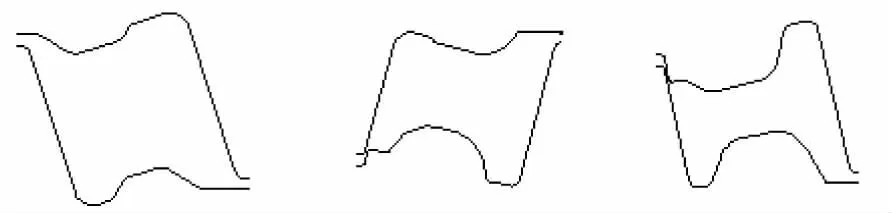

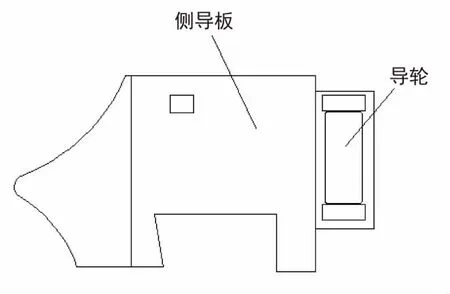

针对R1轧机轧制中存在的问题进行分析,在K2孔型变形过程中,轧件截面右侧延伸大于左侧延伸,导致轧件出K2孔型后向左侧侧弯。为减少轧件出轧机后的侧弯,在K2孔型出口左侧侧导板的尾部加装导轮,减少轧件出轧机后的侧弯量,加装导轮后的侧导板示意图如图3所示,侧导板改造前后的照片如图4所示。

图3 K2孔型侧导板示意图

(a) 改造前

(b) 改造后

同时为了便于轧件能够顺利进入K3孔型,根据来料形状和K3孔型的侧壁斜度将K3孔型的入口侧导板加装楔形块,增加侧导板对轧件的引导和夹持作用,改进后的侧导板如图5所示。

(a) 示意图

(b) 实物

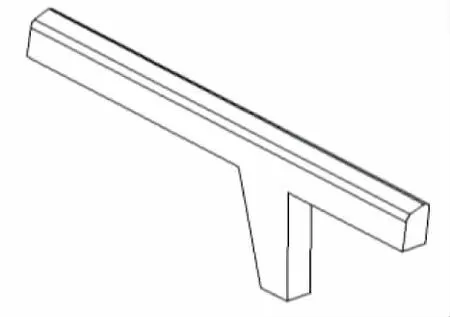

3.2 卫板的优化

K2和K3孔型轧辊腰部为斜面,且平直段为40 mm~50 mm。卫板设计时,根据轧辊轧槽进行设计[2]。因卫板宽度较窄,当轧件出孔型撞击卫板时容易产生位移。随着轧制量的增加,卫板容易被撞掉和撞坏。根据两侧侧导板的开口度,将卫板尾部焊接固定块进行加宽处理,减少卫板与侧导板之间的间隙,减少卫板横向的位移量,优化后的卫板如图6所示。

(a) 示意图

(b) 实物

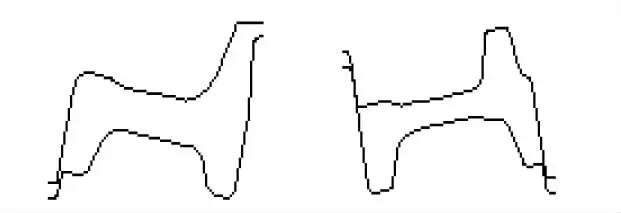

3.3 利用三维软件设计卫板

原卫板为CAD二维制图做出,图纸设计工作繁琐,误差较大,加工安装后与轧辊存在干涉、闪缝的问题,需现场安装后进行修磨处理,增加了现场工作量,影响生产效率。现利用三维软件重新设计卫板,以设计K3下卫板为例,设计步骤如下:

(1)建立下卫板模型。根据K3孔型下轧辊孔型,设计下卫板截面形状,运用拉伸工具建立下卫板模型;

(2)建立轧辊模型。将K3孔型下辊孔型图导入零件图中,运用旋转工具建立K3孔型下轧辊模型;

(3)建立装配模型。将下卫板模型和下轧辊模型导入到装配图中,根据现场下卫板的安装要求,将下卫板与下轧辊进行配合;

(4)获得与轧辊贴合的下卫板。利用布尔命令进行裁剪,得到与轧辊贴合的K3下卫板模型,然后导出CAD平面图。

设计步骤如图7所示。利用直观的三维软件进行设计,使卫板前端能与轧辊轧槽形状相吻合。直观的进行下卫板和轧辊间的配合,并能检查配合中存在问题。后期轧辊直径发生变化后,可快速进行卫板图纸修改。利用三维软件将R1粗轧机卫板进行重新设计,在现场安装时不存在干涉和闪缝的问题。

(a) 建立下卫板模型 (b) 建立下轧辊模型 (c) 建立装配模型 (d) 获得与轧辊贴合的下卫板

图7设计步骤

4 改进效果

对R1轧机K2出口侧导板和K3入口侧导板改进后,轧件出K2孔型后侧弯减轻,轧件进入K3孔型时轧制稳定,同时减少工人的劳动强度,提高轧制节奏,J160b门架型钢每班次产量由原来的240 t增加为280 t。R1轧机卫板经重新设计后,与轧辊贴合度较好,缩短导卫安装时间,减少了因卫板原因导致的卡钢、废钢的情况,提高了轧制效率。同时减少卫板备件数量,R1轧机卫板过钢量由原来的3000 t更换,提高到5000 t更换,适应现在的大批量生产。

5 结论

通过对J160b门架型钢粗轧时出现的问题及其原因进行分析,根据生产情况总结经验,对出口侧导板、入口侧导板和卫板进行了改造,实现了J160b门架型钢的稳定轧制。利用三维软件设计卫板,方法简单,结果合理可靠,在实际生产应用中取得了很好的效果。

[1] 曲克.轧钢工艺学[M].北京:冶金工业出版社,1994:315-319.

[2] 胡彬.型钢孔型设计[M].北京:冶金工业出版社,2010:306-311.