复配的表面活性剂对热镀锌无铵助镀剂的影响

2018-01-17

(中南大学 化学化工学院,湖南 长沙 410083)

0 引言

在钢铁表面热度锌是一种提高钢铁耐腐蚀性能的重要手段[1-3]。传统的热镀锌助镀剂采用ZnCl2和NH4Cl的混合溶液,镀件经助镀剂处理后,其表面会覆盖一层氯化锌铵盐膜。热镀锌时的锌浴温度一般应控制在450 ℃左右,而氯化铵在337.8 ℃下便会受热分解,且分解时会产生大量的氯化氢和氨气,这些气体的产生不仅会严重污染热镀锌操作环境和周围的生态环境,更会对操作人员的身体健康带来危害。因此,开发新型无铵助镀剂成为目前热镀锌行业的研究热点之一。但是,与传统的助镀剂相比,现有的新型助镀剂存在锌渣较难浮出、容易产生漏镀、成本较高等问题。为解决这些问题,在热浸镀锌助镀过程中,常通过加入表面活性剂以减少助镀剂的蒸发。添加表面活性剂不仅可以增加助镀剂的湿润性能,还可以提高盐膜的干燥速率和均匀分布性。

在实际工业生产中,使用的表面活性剂多数是混合体系。一方面,因为原料自身不纯,产品中含有相关的副产物和未反应的原物质;另一方面,为使表面活性剂拥有更好的功效,人为将不同的表面活性剂进行混合使用。大量研究[4-5]表明,将两种及两种以上的表面活性剂复配能产生加和增效的效果,也称为协同作用。因此,表面活性剂的复配能够补充单一表面活性剂自身能力上的不足,从而产生出不同的性能,并产生优于单一表面活性剂体系的特性。另外,复配的表面活性剂通常还具有价格低、耗量少等优势[6-7]。为此,本研究拟以十六烷基三甲基溴化铵(hexadecyl trimethyl ammonium bromide,CTMAB)和脂肪醇聚氧乙烯醚(primary alcobol ethoxylate,AEO-9)两种表面活性剂的复配,提升助镀剂的性能,探讨复配的表面活性剂的作用机理,以期为热镀锌的助镀剂研发提供一定的理论参考依据。

1 实验

1.1 实验材料与仪器

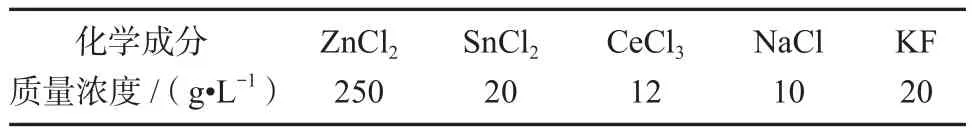

1)实验材料。助镀试样基材选用30mm × 20mm × 3mm的Q235低碳钢板。实验所用新研制的无铵助镀剂的主要化学成分如表1所示[8]。

表1 无铵助镀剂的化学成分Table 1 Chemical composition of ammonium-free fluxing agent

实验所用的表面活性剂为十六烷基三甲基溴化铵和脂肪醇聚氧乙烯醚,均为分析纯,由青岛优索化学科技有限公司生产。

2)主要仪器。自动表面张力仪,QBZY-3型,上海方瑞公司生产;接触角仪,JC20000D1型,上海中晨数字公司生产;金相显微镜,KH-7700型,日本HIROX公司生产。

1.2 实验方法

1)试样基材的预处理与镀膜。预磨机打磨→碱洗(质量分数为10%的 NaOH溶液)→酸洗(HCl溶液)→水洗(蒸馏水)→溶液助镀(60 ℃,30 s)→烘干(100 ℃,1 min)。

2)实验数据的测量。向表1所示的助镀剂中加入不同质量浓度的单一或者复配的表面活性剂,配置好后静置24 h;然后,于室温下(25 ℃),以自动表面张力仪,用铂金板法测定系列助镀剂溶液的表面张力值;以接触角仪及其自带的图像分析系统测定助镀剂溶液在试样表面的接触角;通过称量、计算,得到各镀件表面单位面积上助镀剂盐膜量的平均值;采用金相显微镜观察并比较各盐膜的致密性和均匀性。

2 结果与讨论

2.1 助镀剂溶液的表面张力

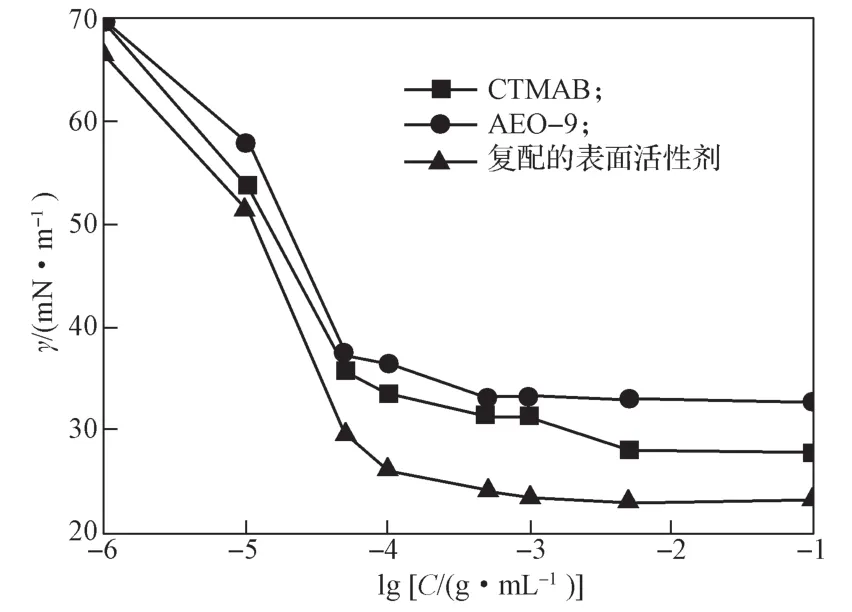

将十六烷基三甲基溴化铵、脂肪醇聚氧乙烯醚以及复配的表面活性剂(即CTMAB和 AEO-9按物质的量之比为1:1的比例复配)添加在新型无铵助镀剂中,分别配制成不同质量浓度的表面活性剂-新型助镀剂溶液,并测定这些溶液的表面张力,所得结果如图1所示。

图1 新型助镀剂溶液的表面张力随表面活性剂浓度的变化曲线Fig.1 Relation curves of the surface tension of new plating aid solution and surfactant concentration

由图1可以得知,当助镀剂中表面活性剂的质量浓度从1×10-6g/mL增加到5×10-4g/mL时,随着表面活性剂质量浓度的不断增加,助镀剂溶液的表面张力值快速降低;当助镀剂中表面活性剂的质量浓度超过0.005 g/mL时,助镀剂溶液的表面张力值变化不大,表明其改性效果达到最大限度。

图1中曲线表明,3种表面活性剂均能极大地减小助镀剂的表面张力。当表面活性剂的添加质量浓度从1×10-6g/mL增大至 1×10-2g/mL时,复配的表面活性剂能将助镀剂溶液的表面张力从69.63 mN/m降至22.91 mN/m,约降低了67.10%;单一的CTMAB表面活性剂则将助镀剂溶液的表面张力降低至27.64 mN/m,约降低了60.30%;单一的AEO-9表面活性剂则将助镀剂溶液的表面张力降低至32.65 mN/m,约降低了53.11%。可见,复配的表面活性剂降低助镀剂溶液表面张力的能力优于其他单一类型的表面活性剂的。这是因为,表面活性剂CTMAB是阳离子表面活性剂,AEO-9是非离子表面活性剂,两者只具有该类型表面活性剂的单一性质,而复配的表面活性剂不同,它是由两种不同类型的表面活性剂进行复配而得到的,复配时两种表面活性剂成分间发生了特殊的协同效应。非离子表面活性剂AEO-9的加入使得CTMAB阳离子表面活性剂的浊点升高,同时,会与CTMAB阳离子表面活性剂在溶液中形成混合胶团,使得溶液的临界胶束浓度(critical micell concentration)下降,导致溶液的表面张力下降,表面活性剂的表面活性提高,这与文献[9]的论述是相符的。

2.2 助镀剂溶液与镀件间的接触角

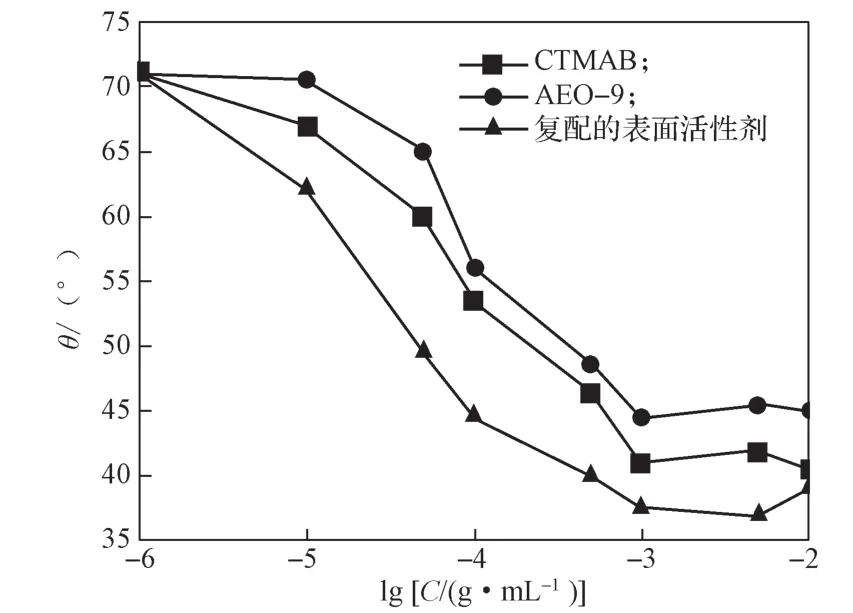

将CTMAB、AEO-9及其复配的表面活性剂添加至新型助镀剂中,配制了不同浓度的表面活性剂-新型助镀剂溶液,并测定了对应的助镀剂与镀件间的接触角,所得结果如图2所示。

图2 助镀剂与镀件间的接触角随表面活性剂浓度的变化曲线Fig.2 Relation curves of the contact angle and surfactant concentration

由图2可以得知,随着表面活性剂添加质量浓度的不断增加,助镀剂溶液与镀件之间的接触角不断地减小。但当表面活性剂的添加质量浓度为1×10-3~1×10-2g/mL时,接触角的大小不再发生显著变化。在新型助镀剂溶液中添加质量浓度为1×10-3g/mL复配的表面活性剂后,助镀剂与镀件间的接触角从原来的71.00°减小到37.00°,约减小了47.89%;而单独添加相同质量浓度CTMAB、AEO-9表面活性剂后,助镀剂与镀件之间的接触角分别从未添加表面活性剂时的71.00°减小到40.50°和44.50°,约分别减小了42.96%和37.32%。由此可知,复配的表面活性剂减小助镀剂与镀件间接触角的效果优于其他单一类型表面活性剂的。

结合表面张力分析结果可知,添加表面活性剂能够显著地降低助镀剂溶液的表面张力,减小助镀剂与镀件间的接触角,改善助镀剂的润湿性能,且复配的表面活性剂的改善效果更佳,这与文献[10-14]的相关研究结论吻合。

2.3 助镀剂的盐膜量

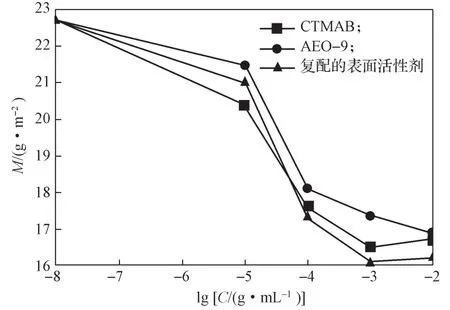

经过称量、计算,可得到各镀件表面单位面积上助镀剂盐膜量的平均值,如图3所示。

图3 助镀剂盐膜量随表面活性剂浓度的变化曲线Fig.3 Relation curves of fluxing film capacity and surfactant concentration

由图3中各曲线的变化可以得知,随着助镀剂中表面活性剂质量浓度的不断增加,镀件表面的助镀剂盐膜量不断减小,但当各表面活性剂添加质量浓度为1×10-3g/mL后,镀件表面的助镀剂盐膜量变动不大。在新型助镀剂中添加了1×10-3g/mL的CTMAB、AEO-9及复配的表面活性剂3种不同表面活性剂后,镀件表面的助镀剂盐膜量均显著降低,分别减少了约27.33%,25.57%,29.10%。在新型助镀剂中添加表面活性剂能够显著减少镀件表面附着的助镀剂盐膜量,这可能是由于添加表面活性剂后,助镀剂溶液的润湿性能得到了改善,有助于助镀剂有效地在镀件表面铺展开来,因而能有效减少镀件表面助镀剂盐膜附着量。因添加表面活性剂后的镀件表面附着的助镀剂盐膜量减少,故可在一定程度上减少助镀剂的消耗量,能在一定程度上节约生产成本[15]。

2.4 助镀剂盐膜形貌

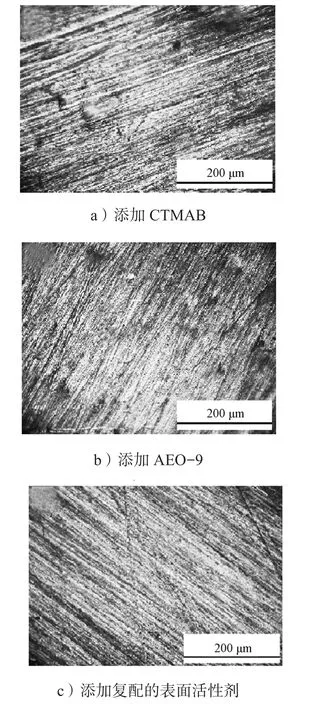

基于以上研究结果,考虑以加入表面活性剂质量浓度为1×10-3g/mL的新型助镀剂对钢板进行处理,并用金相显微镜观察钢板表面的添加CTMAB、AEO-9及复配表面活性剂的新型助镀剂盐膜形貌,所得各盐膜的金相组织如图4所示。

图4 添加不同表面活性剂的盐膜金相图Fig.4 Salt film morphology with the addition of different surfactants

由图4所示盐膜金相组织图可以看出,各盐膜的金相组织均较为平整,包覆性能良好。但相较而言,添加了复配表面活性剂的新型助镀剂盐膜相比添加单一表面活性剂的新型助镀剂盐膜更加致密、均匀,对镀件的包覆性更好。这可能是因为复配的表面活性剂之间的协同效应更好地降低了镀件与助镀剂间的表面张力,从而得到了更致密、均匀的盐膜。

3 结论

本研究以十六烷基三甲基溴化铵、脂肪醇聚氧乙烯醚及两者复配的表面活性剂提升助镀剂的性能,探讨了复配表面活性剂的作用机理,可得出如下结论:

1)测定表面活性剂-新型助镀剂溶液的表面张力实验结果表明,添加质量浓度为1×10-2g/mL的CTMAB、AEO-9及复配的表面活性剂后,助镀剂的表面张力约分别降低了60.30%,53.11%和67.10%。

2)测定表面活性剂-新型助镀剂溶液的接触角实验结果表明,表面活性剂的添加能够改善助镀剂的湿润效果,添加质量浓度为1×10-3g/mL的3种表面活性剂后,新型助镀剂和镀件间的接触角约分别降低了42.96%,37.32%和47.89%。

3)测定表面活性剂-新型助镀剂溶液的盐膜量实验结果表明,表面活性剂能减少镀件上助镀剂盐膜的附着量,添加质量浓度为1×10-3g/mL的3种表面活性剂后,盐膜的附着量约分别减少了27.33%,25.57%和29.10%。

4)添加质量浓度为1×10-3g/mL的CTMAB、AEO-9及其复配的表面活性剂的新型助镀剂盐膜形貌结果表明,添加3种表面活性剂后,助镀剂盐膜的分布均较为均匀、致密。且在助镀剂中加入复配的表面活性剂的盐膜效果相比添加单一表面活性剂的,其盐膜更加致密均匀,对镀件的包覆性更好,盐膜附着量也更少。

5)表面活性剂复配能够补充单一表面活性剂自身能力上的不足,从而产生出不同的性能,并产生优于单一表面活性剂体系的特性,得到加和增效的效果。由于复配成分间协同效应的存在,复配的表面活性剂相较于单一类型的表面活性剂,能更加高效地改善助镀剂溶液的润湿性能,显著降低助镀剂溶液的表面张力,减小助镀剂与镀件间的接触角。

[1]罗中保,何眀奕,赵晓军,等.热浸镀无铵助镀工艺参数对镀层质量的影响[J].钢铁研究,2010,38(5):26-29.LUO Zhongbao,HE Mingyi,ZHAO Xiaojun,et al.Research on Effect of Parameters of Hot Dip Galvanizing Process with Ammonium-Free Flux on Coating Quality[J].Research on Iron &Steel,2010,38(5):26-29.

[2]聂玉华,王文英.热镀锌工艺及其污染控制[J].电镀与涂饰,2008,27(2):24-25.NIE Yuhua,WANG Wenying.Hot Galvanizing Technology and Its Pollution Control[J].Elextroplating &Finishing,2008,27(2):24-25.

[3]罗中保,何眀奕,赵晓军,等.氟碳无铵助镀热镀锌镀层组织及耐蚀性能[J].金属热处理,2011,36(5):75-78.LUO Zhongbao,HE Mingyi,ZHAO Xiaojun,et al.Microstructure and Corrosion Resistance of Fluorocarban Ammonium-Free Fluxing Hot Dip Galvanized Coating[J].Heat Treatment of Metals,2011,36(5):75-78.

[4]WANG Y J,MARQUES E F.Non-Ideal Behavior of Mixed Micelles of Cationic Gemini Surfactants with Varying Spacer Length and Anionic Surfactants: A Conductimetric Study[J].Journal of Molecular Liquids,2008,142(1/2/3):136-142.

[5]祝丽丽,康保安,孙永强,等.阴阳离子复配体系的表面活性及应用性能[J].日用化学工业,2013,43(3):163-168.ZHU Lili,KANG Bao’an,SUN Yongqiang,et al.Surface Activity and Applications of Blended Anionic and Cationic Surfactant Systems[J].China Surfactant Detergent & Cosmetics,2013,43(3):163-168.

[6]杨 光,叶仲斌,张凤英,等.表面活性剂复配体系对正构烷烃/水界面张力的协同作用研究[J].石油与天然气化工,2005,34(3):200-202.YANG Guang,YE Zhongbin,ZHANG Fengying,et al.Synergism of Surfactant Mixed System to Decrease Interfacial Tension of Alkane and Water[J].Chemical Engneering of Oil & Gas,2005,34(3):200-202.

[7]朱步瑶.表面活性剂复配规律:第四讲 各种碳氢链表面活性剂混合体系的特性[J].日用化学工业,1988(4): 37-43.ZHU Buyao.Complex Surfactants Regular Pattern:Fourth Speak,the Mixing Systems Characteristics of Various Hydrocarbon Surfactant[J].China Surfactant Detergent &Cosmetics,1988(4):37-43.

[8]徐 娟,满瑞林,秘 雪,等.无烟助镀剂热浸镀锌的镀件质量和镀层性能研究[J].湖南工业大学学报,2016,30(4):53-59.XU Juan,MAN Ruilin,MI Xue,et al.A Research on Casting Quality and Coating Properties of Hot-Dip Galvanizing in the Smokeless Flux[J].Journal of Hunan University of Technology,2016,30(4):53-59.

[9]朱步瑶,赵国玺.论表面活性剂水溶液的最低表面张力[J].精细化工,1985(4):6-9.ZHU Buyao,ZHAO Guoxi.A Research on the Minimum Surface Tension of Surfactant Aqueous Solution[J].Fine Chemical Engineering,1985(4):6-9.

[10]李作锋,谭惠民.表面活性剂混合体系的起泡性和泡沫稳定性[J].油气田地面工程,2003,22(4):13-14.LI Zuofeng,TAN Huimin.Foaming and Foam Stability of Surfactant Blends[J].Oil-Gasfield Surface Engineering,2003,22(4):13-14.

[11]王志宁,李干佐,牟建海,等.混合羧酸盐复合驱油体系的研究(Ⅱ):针对中原极复杂油田[J].日用化学工业, 2004,34(1):9-11.WANG Zhining,LI Ganzuo,MO Jianhai,et al.Study of Blended Carboxylate Flooding Systems(Ⅱ ):for Zhongyuan Complex Oilfield[J].China Surfactant Detergent &Cosmetics,2004,34(1):9-11.

[12]高 伟,孟庆阳,杨黎明,等.十六烷基三甲基溴化铵和3种十二烷基阴离子表面活性剂复配驱油体系的性能[J].上海大学学报(自然科学报),2010,16(5):547-552.GAO Wei,MENG Qingyang,YANG Liming,et al.Effects of Blend Surfactant on Performance of CTAB and Three Different C12 Anionic Surfactants Complex Oil Displacing System[J].Jounal of Shanghai University(Natural Science Edition),2010,16(5):547-552.

[13]王树立,余汇军,石青树,等.复合添加剂对二氧化碳水合物生成条件影响的实验研究及动力学模型建立[J].天然气化工,2011,36(1):20-22.WANG Shuli,YU Huijun,SHI Qingshu,et al.Experimental Study of Effects of Compound Additives on CO2Hydrate Formation Conditions and Kinetic Model Establishment[J].Natural Gas Chemical Industry,2011,36(1):20-22.

[14]KUMAR G,PRABHU K N.Review of Non-Reactive and Reactive Wetting of Liquids on Surfaces[J].Advances in Colloid and Interface Science,2007,133(2):61-89.

[15]邱文革,陈树森.表面活性剂在金属加工中的应用[M].北京:化学工业出版社,2002:5-7.QIU Wenge,CHEN Shusen.Application of Surfactant in Metal Processing[M].Beijing:Chemical Industry Press,2002:5-7.