中国精密锻造工艺和模具发展现状(上)

2018-01-17章立预郑英俊胡红旗太仓久信精密模具股份有限公司徐祥龙江苏森威精锻有限公司

文/章立预,郑英俊,胡红旗·太仓久信精密模具股份有限公司徐祥龙·江苏森威精锻有限公司

我国锻造行业经过几十年快速发展,产业转型和升级迫在眉睫。精密锻造也称为近净成形锻造,是一种高质量、高效率、低能耗的工艺技术,广泛应用于汽车零部件的生产中。进入21世纪以来,中国汽车工业蓬勃发展,国内许多锻造厂家开始进口国外先进设备和工艺,大大促进了我国精密锻造行业的发展。本文主要介绍了一些典型的精密锻造应用和关键工艺技术。

中国精密锻造工艺应用

汽车变速箱输出和输入轴

⑴工艺和模具。

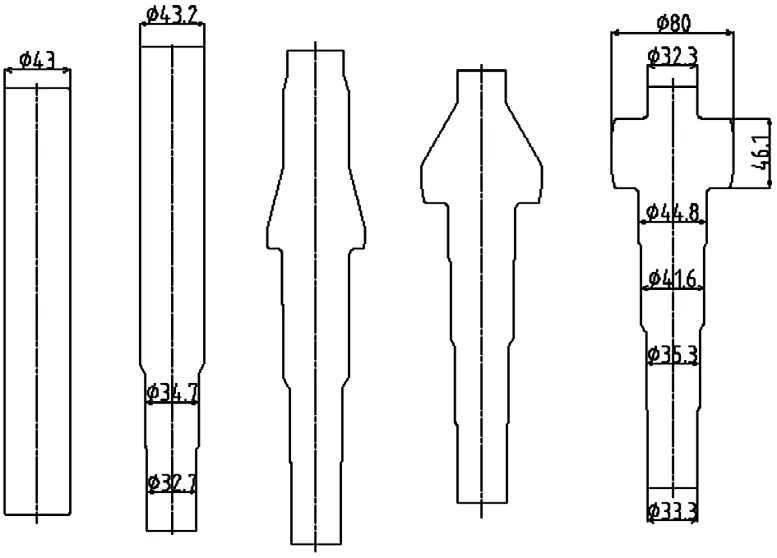

生产多工位冷锻轴应采取合适的工艺,严格控制,避免一些质量缺陷。例如:高径比不当造成的折叠弯曲、原材料质量差或多步挤压造成的中心爆裂。以一种轴为例,如图3所示,镦粗高径比约为3.7,不能一次成形,理论上需要采取三次镦粗。但是如果第一次镦粗的同轴度不好,会存在弯曲风险,如图4所示。大变形也有可能导致工件在渗碳淬火后出现微裂纹,可抗偏载的压力机有助于解决此类缺陷。除此之外,冷锻后进行等温正火也是必要的。

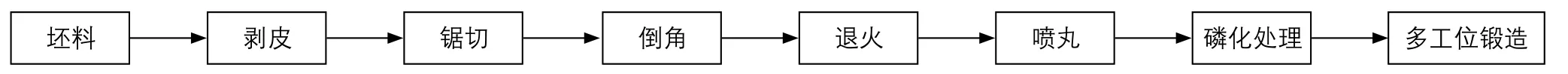

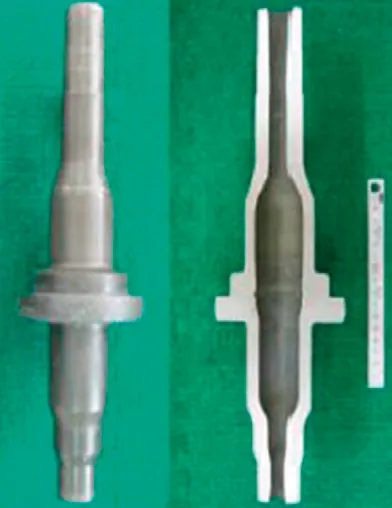

图1 各种变速箱轴

图2 冷锻成形工艺

冷锻轴的另一个问题是中心爆裂,如图5所示。解决这一问题的有效途径是第一工位采用闭式正挤压,三向压应力状态下缩径变形可以达到70%以上。

图3 典型锻造工艺

图4 锻造流线不对称

图5 心部爆裂

图6 PVD涂层模具

图7 专用模座

图8 进口舒勒MML1250压力机

目前,硬质合金已经广泛用于模具材料。做过PVD涂层处理后,镦粗工位的模具寿命约20000件以上,其他工位模具寿命范围是50000件到200000件之间。PVD涂层模具、专用模座如图6、图7所示。

⑵设备。

液压机是一种比较经济的生产轴的设备。各工位之间用机械手送料,优点是设备投资少。国产多工位液压机缺点是生产效率较低,每分钟冲压工件约6件。

目前,国内应用最高效的是多工位机械压力机。图8所示是进口的舒勒MML1250压力机,每分钟冲压工件可以达到20件以上。当前国内部分厂家已经完全掌握了工艺设计、模具设计和制造。高速自动化生产对压力机和传送设备要求高,尤其是机械压力机高速持续运行时,对气动系统、润滑系统等附属设备同样要求很高。目前,我们还是要从德国进口这类压力机。

⑶展望。

1)润滑方式。

【注意事项】1.选用饮料瓶时要求大且无色透明、筒壁比较厚实、硬度比较大,这样气体对瓶口塞子做功时,塞子冲出才能快,响声大,瓶内白雾明显,学生易观察。

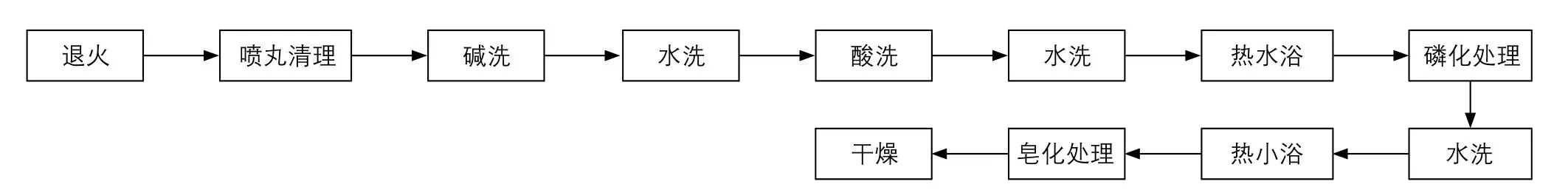

磷皂化润滑是冷挤压的关键前处理工序,其传统工艺如图9所示。

磷皂化润滑的缺点是引起环境污染的废酸液不容易处理。国内某些厂家已经开始采用新的润滑方式生产冷锻轴,可以大大减少废酸液,工艺如图10所示。对于塑性小变形是行之有效的,对于塑性大变形,更有效和环保的润滑工艺还在研究中。

2)空心轴和双头轴。

节能减排要求越来越高,汽车轻量化组件的需求也不断增加,空心轴(图11)是国内锻造厂家未来的研发方向。如何做出一些特殊的轴,例如双头轴等,值得开发。

图9 传统磷皂化工艺

图10 新的润滑工艺

图11 空心轴

3)卧式镦锻机。

在日本,卧式镦锻机已广泛用于轴的生产,效率高、刚度好,并可锻造出轴上的花键。国内只有少数厂家进口了此类设备,市场需求很大。

变速箱结合齿

⑴ 工艺和模具。

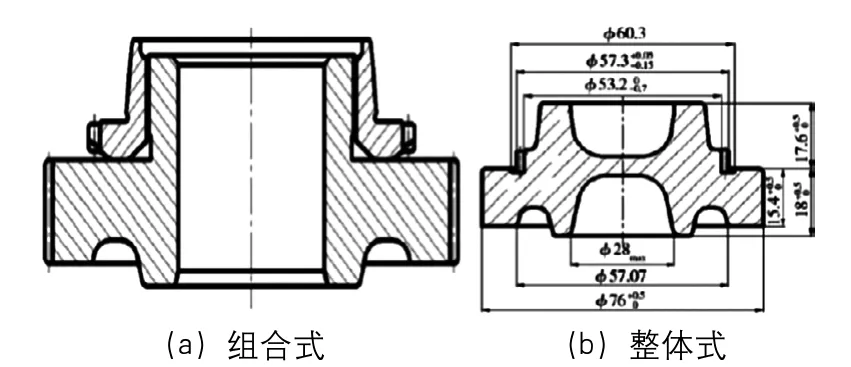

变速箱结合齿结构形式主要有两种,如图12所示,一种称为整体式,另一种为焊接组合式。

图12 变速箱结合齿

1)温锻整体式结合齿。

常规工艺是整体热锻(约1150℃)成形后用磷皂化润滑,再冷精整齿形,此工艺缺点之一是锻件表面脱碳严重,另一个缺点是模具寿命低。为了解决这个问题,J&J和SAGW改热锻为温锻(850~950℃)成形,模具寿命从不足5000件提高到10000件以上,生产节拍提高到20件/分钟以上。

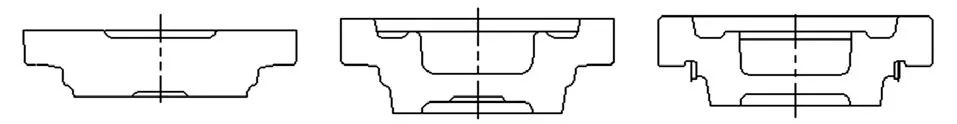

第一工位是整形,第五工位是冲孔,关键工艺是第二至第四工位,如图13所示。相关工艺开发和模具设计是一个系统性工程,具体如下。

图13 温锻2~4工位

①有限元分析在设计中的应用;有限元法是一种非常有效的方法,可以用来预测锻件缺陷,并分析锻造工艺参数,如应力、应变、负载等。多工位自动化运行中,模具结构多采用分体形式。为了预防某些模具的早期疲劳失效,非常有必要分析每件模具的载荷分布情况;对某些特定的模具,必须作为弹性体分析其等效应力分布状况,这对模具材料的选择是非常重要的。

②润滑研究;在压机连续运行过程中,为了延长模具寿命,必须保证模具冷却和润滑状况良好。如图14所示。在设计模具时,模具与工件接触位置的冷却和润滑,设计人员应考虑充分。

图14 模具冷却和润滑

③为了实现高效率自动化生产,模具寿命必须得到保证。温锻成形的关键模具必须采取氮化处理,根据我们的经验,没有白亮层和脉状组织的氮化模具可到达到很高的寿命,如图15所示。

图15 氮化模具表面金相组织

2)整体式结合齿冷精整。

五工位温锻成形后的工艺如下:控制冷却——抛丸——润滑(图10)——冷精整齿形——倒锥齿形,温锻件和冷精整件分别如图16、17所示。

国内部分模具厂家已经掌握了冷精整和倒锥模具的设计制造工艺。与日本进口模具相比,基于相同压力机生产的锻件测量单齿径向跳动,日本进口模具是0.005mm,而国内制造的模具可以达到0.015mm。

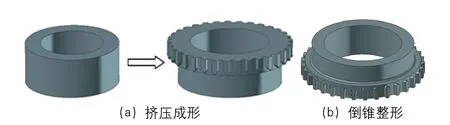

3)结合齿环。

和整体式结合齿相比,齿环比较简单,如图18所示。冷锻成形工艺在国内已经得到了广泛应用,采用环坯,室温下预成形出直齿,然后精整出倒锥齿。环坯的润滑处理方式,已经使用高分子润滑剂取代了磷皂化润滑,润滑效果非常好,预成形和倒锥模具寿命可以达到60000~80000件。

图16 温锻件

图17 冷精整件

图18 两工位成形结合齿环

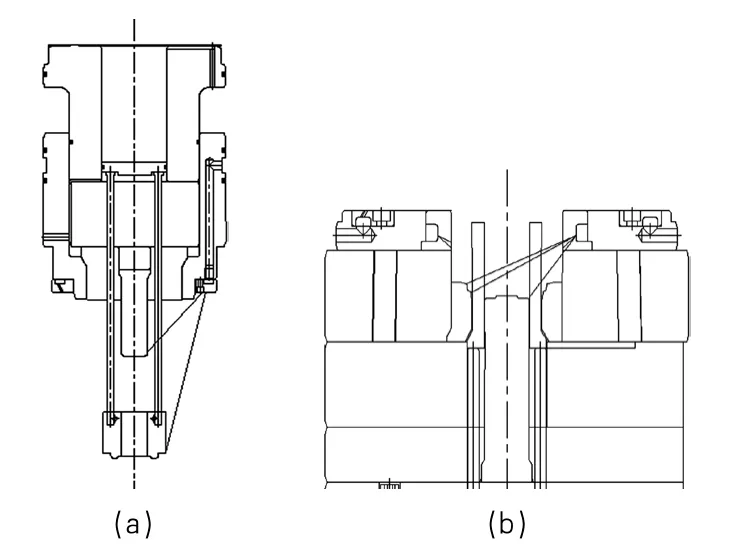

⑵锻造设备。

国内有些企业还仍然在用三工位热模锻压力机生产整体式结合齿。目前,中国最先进的生产此类锻件的温锻设备是从德国进口的,如MME-2000和PK-3150。

⑶展望。

国内部分厂家已经掌握了温锻工艺、模具设计与制造。然而,高精度齿模和倒锥模具主要是从日本进口的,价格昂贵。亟需开发新的倒锥工艺和模具以满足生产需求。