断路器智能分合闸电磁铁的设计

2018-01-16汤龙飞许志红廖珠胜

汤龙飞,许志红,廖珠胜

(1. 福州大学电气工程与自动化学院,福建 福州 350116; 2. 福建省电力公司福州供电公司,福建 福州 350009)

0 引言

在配电网络中存在大量的10、35 kV断路器,是最重要的开关设备之一[1]. 其分、合闸操作通过分、合闸电磁铁动作来瞬时冲击脱扣挚子,挚子脱扣后释放弹簧储能机构的能量,带动操作机构动作,从而完成触头的分、合闸[2]. 也就是说,分、合闸电磁铁并不是断路器动作的直接动力,其仅用于储能弹簧的能量释放,电磁铁线圈只需要短时的激磁电流来提供足够的瞬时冲击力即可[3]. 因此,其线圈往往按短时通电设计,超过2 s就可能烧坏[4]. 断路器分、合闸完成后,通常依靠辅助触点的动作来及时断开分、合闸线圈电流,避免烧坏[5].

由此可见, 分、合闸电磁铁是高压断路器操作机构的第一级控制元件,其保护功能最后都要通过该电磁铁的动作来实现. 但随着断路器的长期使用,其操作机构可能出现卡涩、动作不到位或辅助触点粘连等问题,使线圈长时间通电而烧毁,降低配电系统的供电可靠性[6-7].

此外,断路器“跳跃”故障是最恶劣的故障之一,发生的原因及过程如下:由于自动装置触点或控制开关自身特性的原因,在断路器合闸操作完成后,分合闸启动回路触点未立即断开,合闸脉冲一直存在. 此时,如果系统故障(比如存在预伏短路电流),保护动作,断路器跳闸,但由于合闸命令并未解除,则断路器在跳闸后会重新合闸; 如果为永久性故障,保护会再次将开关跳开,持续存在的合闸脉冲将会使断路器再次合闸; 如此循环,发生断路器持续的“分—合”现象,称为断路器的跳跃故障,可能造成严重的爆炸事故[8-9].

目前,针对分、合闸线圈烧毁这一故障多采取改进断路器二次控制回路的措施,如:增加时间继电器、中间继电器或其他延时开断装置,在设定时间内断开分、合闸线圈回路[10],而针对断路器的“跳跃”故障,同样必须在二次回路中加装防跳继电器回路[11]. 以上措施无疑增加了二次继保回路的复杂程度,为电力系统引入了不可靠因素. 本研究设计分合闸电磁铁智能控制模块,对电磁铁的线圈电流进行闭环控制,有效防止了线圈的烧毁故障. 同时,在数字系统中融入电子防跳跃控制逻辑,模块体积小巧,集成度高,简化了二次回路的设计,提高了电磁铁的性能。

1 控制模块工作原理

控制模块原理如图1所示. 以微芯公司dsPIC为核心,采用全数字的方式完成分合闸电磁铁线圈电流的闭环控制及所有的状态监视和通信任务,简化模块的硬件设计. 模块中存在一个单刀双掷继电器,当进行合闸操作时,dsPIC驱动继电器使常开触点闭合,将合闸线圈接入控制回路; 当进行分闸操作时,使继电器复位,将分闸线圈接入控制回路,分、合闸线圈分时复用一套控制电路,既降低了成本,又方便电子防跳功能的实现.

图1 控制模块原理Fig.1 Principle of control module

电流闭环控制原理为:输入电源整流滤波后经电子开关斩波,产生高频方波电压,施加在线圈两端,在线圈电感作用下,得到稳定、可调的线圈电流. 霍尔电流传感器检测线圈电流并送入dsPIC中,进行滞环电流运算后输出驱动信号,经隔离驱动作用于电子开关,对线圈电压进行调节,完成电流的闭环控制.

断路器长期运行后可能产生拒动故障,使辅助触点难以有效动作,辅助触点监测电路监测触点状态,及时报警拒动故障; 线圈温度监测电路监测线圈温度,电压检测电路监测输入电源,人机界面在本地设置运行参数并显示运行状态; 通信接口融入现有的调度遥控体系中,对分合闸电磁铁进行远程控制,并将运行状态反馈至控制室; 在一次遥控失败的情况下,可对模块参数进行远程或本地重置,增加激磁电流及激磁时间后及时进行二次遥控,提高遥控分合闸的成功率,减少拒动造成的长时间、大面积停电; 本地分合闸接口可以接收外部输入的分合闸脉冲.

本地分合闸接口接到外部脉冲后,将信号传入电子防跳跃逻辑电路进行逻辑判断:如果一个合闸操作后紧跟一次分闸操作时,模块控制合闸电磁铁先动作,合闸完成后再控制分闸电磁铁动作,完成脉冲要求的一次断路器合闸-分闸动作; 但禁止之前的合闸命令引起第二次合闸操作,此时通过电子防跳跃逻辑电路将继电器锁定在复位状态,防止再次合闸,如果要进行第二次合闸操作,则前一个合闸命令必须先消失,之后再重新发出,从而防止跳跃故障的产生.

控制模块需采取一定的抗干扰措施,避免高压环境下的电磁干扰[12]. 采用开关电源为模块提供工作电源,在开关电源的输入端增加电源滤波器; 在dsPIC等关键芯片就近处增加去耦电容,对电压、电流进行隔离采样,同时驱动电路与主电路采用光耦隔离; 在dsPIC复位引脚增加RC滤波电路,防其错误复位并在软件中开启低压工作使能,进一步增强对欠压的承受能力. 在软件方面,开启芯片内置看门狗,用于防止程序死循环或跑飞,在采样程序中采取数字滤波,防止干扰信号影响采样准确度. 配合合理的PCB布局及模块外壳接地,避免受高压环境的影响.

2 控制模块仿真分析

目前,常用ANSYS进行铁心静态吸力仿真,耦合电压平衡和达朗贝尔机械运动方程进行动态吸力仿真,然后用ADAMS构建操动机构机械模型,仿真得到动触头和动铁心的位移-时间特性[13]. 但电流闭环控制下的分合闸电磁铁,其运动过程中的机械参量和电参量是耦合的,控制模块的输出电压和线圈电流也是相互影响的,应用该方法进行仿真较为困难. 因此,构建一体化仿真进行控制模块与电器本体的逐点闭环仿真,可以方便的用于智能电器的设计.

2.1 一体化仿真原理

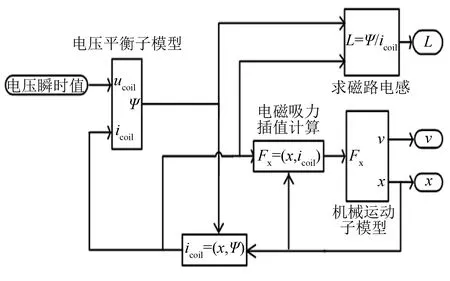

图2 一体化仿真原理Fig.2 Principle of co-simulation

一体化仿真原理如图2所示,整个程序放入一个仿真循环中. ① 用Multisim设计分合闸电磁铁线圈驱动电路. ② 在LabVIEW中建立电磁铁的动态仿真程序及滞环控制程序. ③ 在Multisim和LabVIEW间构建数据通道,两个独立的仿真软件同时进行非线性时域仿真,在每个仿真步长结束时,相互交换数据. 在每个仿真步长中,LabVIEW主要向Multisim传输PWM驱动信号及磁路电感,更新线圈驱动电路的开关信号及电磁铁线圈电感. Multisim主要向LabVIEW传输受反馈控制后的方波线圈电压,为电磁铁的动态模型提供激励源. ④ 通过外围仿真循环来更新每个步长下的仿真状态,并不断进行迭代,完成闭环控制下的整个运动过程的仿真.

2.2 一体化仿真建模

2.2.1 分合闸电磁铁动态建模

分闸电磁铁与合闸电磁铁相同,主要由线圈、铁心、安装底座、复位弹簧等,组成螺管式电磁机构. 其在运动过程中满足如下电压平衡方程和达朗贝尔机械运动方程[14]:

式中:ucoil为电磁铁的线圈电压;icoil为线圈电流;Rcoil为线圈电阻;ψ为磁路磁链;L为磁路电感;v为铁心速度; dx为铁心位移微分量;Fx为电磁吸力;Ff为反力;m为铁心质量.

分合闸电磁铁的反力系统比较简单,仅由1个复位弹簧提供. 因此,Ff可表示为:

式中:k为复位弹簧刚度系数;Fa为复位弹簧初压力;δ为铁心行程;x为铁心位移.

图3 分合闸电磁铁动态模型Fig.3 Dynamic model of the electromagnet

根据式(1)~式(3),在LabVIEW中利用控制设计与仿真工具包建立电压平衡子模型和机械运动子模型. 电压平衡子模型可以在线圈电压和线圈电流已知的情况下求解磁链, 机械运动子模型可以在吸力和反力已知的情况下求解铁心的位移和速度. 利用ANSYS得到磁链和吸力关于线圈电流及铁心位移的静态表格, 在Labview中,通过插值算法将ψ(x,icoil)表格变换成icoil(x,ψ)表格[15]. 通过电压平衡子模型和机械运动子模型计算得到磁链和位移后,对icoil(x,ψ)表格进行插值,反求电流,求出电流后可以对Fx(x,icoil)表格进行插值,进而求出电磁吸力. 在每一个仿真步长中分合闸电磁铁的磁路电感可用式(4)表示:

综合以上思路,在LabVIEW中建立如图3所示的分合闸电磁铁动态模型. 以电压瞬时值作为输入,为模型提供激励源. 电压平衡子模型和机械运动子模型配合电流及吸力插值程序,完成整个动态过程求解.

2.2.2 线圈驱动电路及数据通道建模

图4 线圈驱动电路Fig.4 Driving circuit of the coil

在Multisim中构建线圈驱动电路(见图4),并在电路中添加与LabVIEW进行数据传输的通道节点.V2为压控电压源,用作输入电源,其Vin节点接收LabVIEW传入的输入电压值;Cin节点接收LabVIEW传入的电容值,配置滤波电容C1;SPWM节点接收LabVIEW传入的驱动信号,控制开关管S1;VC节点将线圈电压值传出至LabVIEW中,为分合闸电磁铁动态模型提供激励源;L节点接收LabVIEW传入的磁路电感值,在每个仿真步长中更新电感L1;R节点接收LabVIEW传入的线圈电阻值,配置电阻R1;VFB节点将线圈电流值传出至LabVIEW中,用作电流反馈通道的采样端. 在Multisim中完成驱动电路及通道节点的构建后,需要将其映射到Labview中,以便进行Labview与Multisim的协同仿真:可以利用Labview的控制设计与仿真工具包,将已构建好的Multisim文件作为外部模型添加到Labview中.

2.2.3 滞环电流控制建模

滞环电流控制结构简单、自稳定、不易因噪声而发生震荡,但同时也存在工作频率变化大的缺点[16]. 采用滞环电流控制,同时限制其工作频率,配合线圈驱动电路实现分合闸电磁铁的电流闭环控制,在LabVIEW中可方便地构建图5所示的滞环控制程序.

图5 滞环电流控制程序Fig.5 Control program of hysteretic current

图中存在两个关键子VI,Relay子VI,可方便设置开通阈值、关断阈值、开通输出电压及关断输出电压,实现滞环原理; Memory子VI用作ADC(analog to digital converter,模拟数字转换器)模块,可方便设置采样初值、采样周期、采样延时,并具备采样保持功能,方便数据的闭环应用. Memory子VI采样接口子VIVFB接点输出的采样线圈电流,通过设置合适的Memory采样周期来限制滞环的最高执行频率,采样后的线圈电流值送入Relay子VI的input接口. 当前电流参考值与滞环宽度合成滞环电流的开通阈值与关断阈值,与采样后的线圈电流值比较,输出驱动信号DO,该驱动信号返回到接口子VI的SPWM接点,用于驱动控制电路,从而构建完整的闭环控制环路.

2.3 一体化仿真分析

所设计的线圈驱动电路及滞环控制方式具有通用性,普遍适用于电器电磁系统的控制. 因此,采用电磁铁的ψ(x,icoil)表格和Fx(x,icoil)表格来构建一体化仿真,仅对控制原理进行验证.

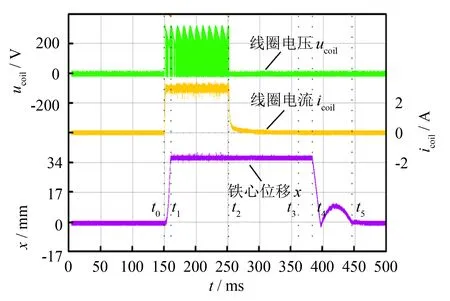

滞环开关频率限制在10 kHz,线圈电流参考值设为3 A,激磁时间设为100 ms,之后断开,仿真波形如图6所示.t0时刻电磁铁起动,线圈电流小于参考电流,在滞环控制下,直流电压直接施加在线圈两端,icoil上升. 达到设定值3 A后,线圈电流在滞环上限及下限间动态恒定,从而将电流平均值稳定在3 A. 至t1时刻,铁心吸合运动结束,激磁时间持续100 ms后至t2时刻关闭,铁心自t3时刻开始复位,t4时刻复位过程结束. 在铁心运动过程中会产生运动反电势. 当反电势足够大时,如图6中线圈电流所示, 在吸合过程中会迫使线圈电流下跌,同时在分断过程中会迫使线圈电流上升. 产生这种现象主要是因为电磁铁在运动过程中满足如下式的磁路电压平衡方程,运动反电势本质为磁路电感变化引起的电压平衡方程间各参量约束关系的变化.

图6 一体化仿真波形Fig.6 Waveform of co-simulation

在起动过程中,电流被迫下跌期间,式(5)可写成:

在分断过程中,电流被迫上升期间,式(5)可写成:

同样,由于分断过程中铁心的运动,导致磁路电感迅速减小,使运动电动势icoildL/dt迅速减小,为了维持电压平衡,Ldicoil/dt必须增大,而此时电感又是减小的,因此只能导致icoil被迫增大.

3 实验分析

3.1 交流激励分析

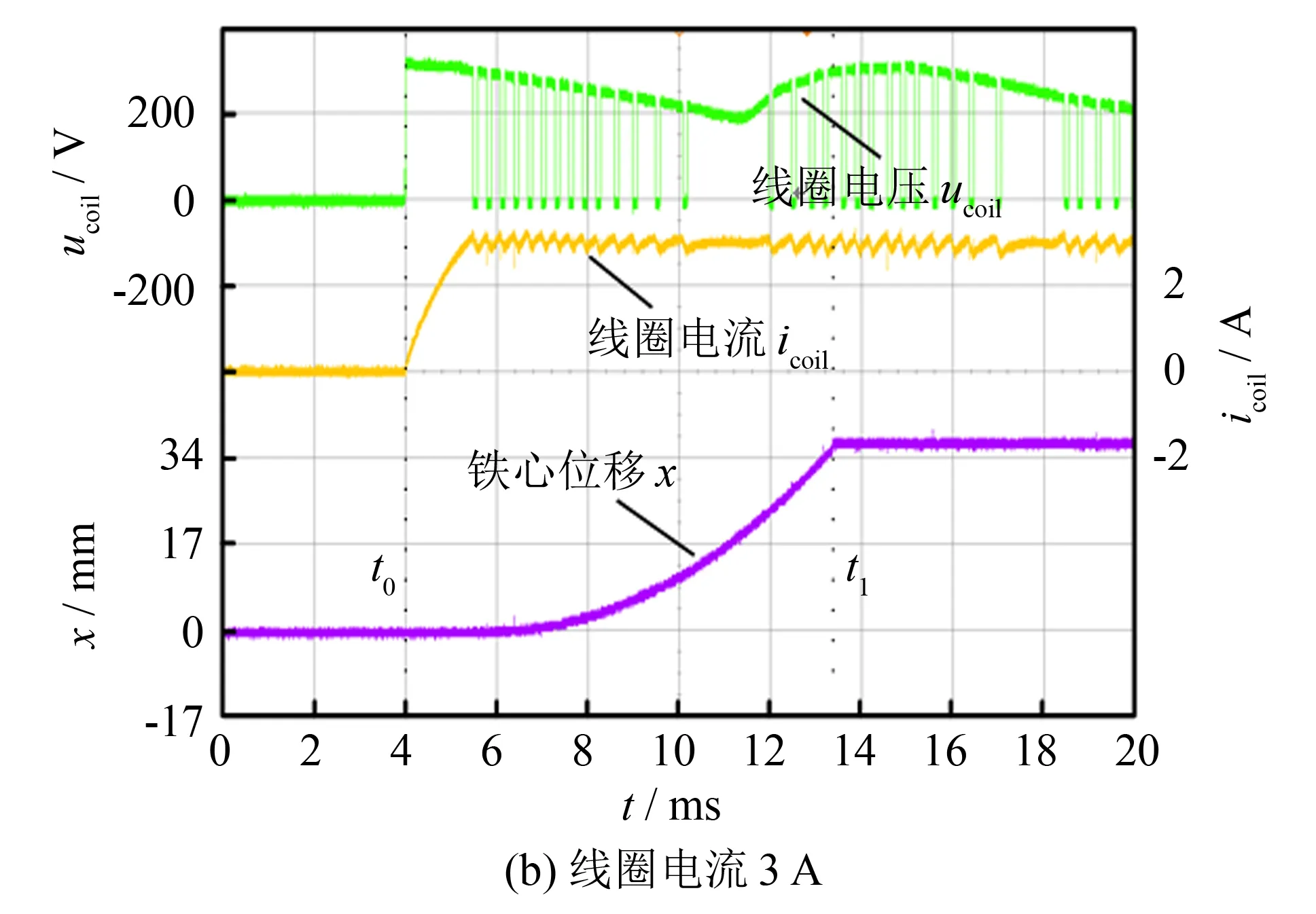

分合闸电磁铁额定电压为220 V AC,线圈电阻56 Ω,其交流激励波形如图7所示. 线圈在t0时刻得电,至t1时刻铁心走完整个行程,该过程持续10 ms. 铁心运动过程中,线圈电流峰值接近4 A,当运动结束后,电流峰值变小,但仍接近3 A,线圈难以长时间承受该电流. 在传统的方案中,需依靠辅助触点及时动作,切断电流,防止线圈烧毁.

此外,分合闸电磁铁的动作特性受合闸相角及电压有效值的影响较大,导致动作特性存在较大差异. 在固定行程下,随着铁心动作时间的延长,其对脱扣挚子的冲击力势必降低,给断路器的可靠分合闸带来隐患. 为了避免合闸相角及输入电压波动影响断路器的可靠分合闸,在实际设计中,往往留出较大的裕量,保证在最苛刻的情况下电磁铁仍具有足够的冲击力. 但也导致了大部分情况下,线圈电流过大,更容易使线圈烧毁,同时也造成了动铁心对脱扣挚子过大的冲击,使断路器的机械寿命及机构可靠性降低.

图7 交流激励波形Fig.7 Waveform of AC

图8 智能控制波形Fig.8 Waveform of intelligent control

3.2 智能控制分析

智能控制波形如图8所示,激磁电流设为3 A,激磁时间设为100 ms.t0时刻电磁铁起动,在高频方波激励下线圈电流快速达到设定值,之后在闭环控制下保持动态恒定. 至t1时刻铁心吸合结束,激磁时间持续100 ms后,至t2时刻关闭. 线圈电流至t3时刻衰减至0,铁心自t4时刻在弹簧反作用力下开始复位,t5时刻复位结束. 在t4~t5时段存在铁心回弹,这是由于铁心的缓冲橡胶引起的. 图中可见,模块可以精确控制线圈激磁电流及激磁时间,从而有效避免分合闸线圈的烧毁故障; 铁心完成整个起动及复位过程约0.3 s,其动作频率远大于断路器主触头的操作频率,因此该驱动电路满足断路器的操作频率要求.

闭环控制下,线圈电流可以精确调节,如图9所示. 当线圈电流从2 A变化到3 A时,铁心动作时间的变化范围为13.8~9.2 ms. 线圈电流越大,铁心动作时间越短. 因此,通过简单的提高线圈激磁电流的措施,即可提高铁心的冲击速度,在分合闸电磁铁发生卡涩,导致一次分合闸失败的情况下,可提高激磁电流,及时进行二次分合闸操作,减少断路器拒动故障的发生.

图9 线圈电流对动作时间的影响

如图10所示, 采用电流闭环控制后,当输入电压有效值在190~250 V变化时,铁心动作时间的变化范围为9.6~9.1 ms. 在宽电压范围内,动作特性具有较好的一致性,利于断路器的可靠性及机械寿命的提高.

综合观察智能控制下的线圈电流波形,并未出现仿真中的被迫下跌及上升现象,主要因为:分合闸电磁铁为螺管式电磁机构,铁心贯穿于整个线圈之中,在铁心运动过程中电磁铁的工作气隙变化不大[17]. 因此,整个运动过程中磁通变化很小,导致磁路电感变化也很小. 这一点,从图10的交流激励波形也可以得出:铁心运动过程结束后,其保持电流峰值高达起动电流峰值的3/4,线圈电流起动到保持过程中的变化较小说明了电感变化较小. 这一较小的电感变化难以产生足够的运动反电势来迫使线圈电流改变,因此未出现明显的电流被迫下跌及上升现象.

图10 交流输入电压对动作时间的影响

4 结语

设计一种断路器分合闸电磁铁的智能控制模块对线圈电流进行闭环控制,改变了分合闸电磁铁的激磁方式. 采用一体化仿真技术验证了线圈驱动电路及滞环控制方式的有效性. 同时引入数字控制技术,构建硬件模块,进行试验验证,得出如下结论:

1) 模块可以精确控制分合闸电磁铁的激磁电流及激磁时间,有效避免线圈的烧毁故障;

2) 实现了分合闸电磁铁的交直流通用、宽电压运行,提高了分合闸电磁铁动作特性的一致性;

3) 模块可以在线调整线圈激磁电流及激磁时间,在一次遥控分合闸失败的情况下,及时调整参数,进行二次操作,减少断路器拒动故障的发生,同时也可以降低电力系统的故障恢复时间;

4) 采用数字控制技术进行模块开发,可以进行灵活的功能拓展,在智能断路器越来越普及的当下,该控制模块可以更直接、有效地与智能断路器的控制器配合,进而提高断路器整体的智能化水平.

[1] 刘健,赵树仁,张小庆,等. 配电网故障处理关键技术[J]. 电力系统自动化,2010,34(24):87-93.

[2] 李鹏飞,周文俊,曾国,等. 高压断路器合闸弹簧动态特性及储能状态检测方法[J]. 电工技术学报,2016,31(3):104-112.

[3] 张宗伟. VS1型真空断路器合闸线圈烧毁故障处理及对策[J]. 高压电器,2010,46(5):89-91.

[4] 周丹丹,郑运洪. 高压断路器大电流分合闸线圈的保护[J]. 施工技术,2011,40(增刊1):436-438.

[5] 张元敏,方如举. 低压断路器合闸线圈保护的研究[J]. 电力系统保护与控制,2010,38(3):122-124.

[6] 金慧,张高潮,刘际波,等. 35 kV断路器跳合闸线圈实时测控保护装置的研制[J]. 浙江电力,2016,35(3):14-17.

[7] 杨明泽. 断路器二次回路的几点问题及改进[J]. 电力自动化设备,2006,26(12):104-106.

[8] 兀鹏越,董志成,陈琨,等. 高压断路器防跳回路的应用及问题探讨[J]. 电力自动化设备,2010,30(10): 106-109.

[9] 陈晓彬. 高压开关防跳回路异常分析及测试方法的改进[J]. 电力系统保护与控制,2010,38(7):112-115; 128.

[10] 刘杨名,江福官,顾爱斌,等. 高压断路器拒动原因分析及解决方案[J]. 高压电器,2012,48(2):90-94; 98.

[11] 朱韬析,史志鸿,郭卫明,等. 断路器操作箱和就地操作机构内合闸回路的配合问题[J]. 电力系统保护与控制,2010,38(8):115-119.

[12] 汤龙飞,许志红. 交流接触器智能控制模块的电磁兼容性能研究[J]. 低压电器,2012(23):1-6.

[13] 许志红,汤龙飞. 智能交流接触器一体化仿真及数字控制技术[J]. 中国电机工程学报, 2015,35(11):2 870-2 878.

[14] WANG X B,LIN H Y,HO S L. Analysis of dynamic characteristics of permanent magnet contactor with sensorless displacement profile control[J]. IEEE Trans on Magnetics,2010,46(6):1 633-1 636.

[15] 房淑华,林鹤云,蔡彬,等. 永磁接触器合闸过程的动态仿真及实验[J]. 电工技术学报,2007,22(2):45-50.

[16] 杨仁增,张光先,赵学良,等. 空间矢量变环宽滞环电流控制方法[J]. 电网技术,2015,39(3):843-849.

[17] 聂聆聪,莫昱,姚晓先,等. 一种螺管式电磁铁的测试与仿真[J]. 机床与液压,2008,36(11):103-104; 108.