数控车床加工锥面的刀具轨迹设计与优化

2018-01-16肖日增

肖日增

(茂名职业技术学院,广东茂名 525000)

0 引言

圆锥面加工可使用车普通床或数控车床实现。使用普通车床加工圆锥面,要依靠旋转小滑板到所需角度进行加工,加工过程要通过多次试切进行调整角度,用万能角度尺不断测量工件锥角,直到需要角度。由于在调整角度过程中车床角度刻度盘的每刻度是1°,所以普通车床存在系统误差,难以达到设计要求和加工要求。现在加工圆锥配合面或精度要求高的圆锥面都使用数控车床加工[1]。

精度和效率是数控车床加工需要考虑的主要问题。以提高数控加工效率为目标,可以选择合理的加工工艺参数、方法,缩短切削时间,提高加工效率;还可以通过产生合理简洁的刀具路径,在保证加工精度要求下最大限度优化刀具轨迹,减少加工时间,实现高效率的加工。设计合理高效的刀具轨迹是提高加工效率的一个重要环节[2]。

数控车床锥面加工可应用的加工指令很多,基于GSK980TD机床,就有多重循环指令G71,G72,G73,切削循环指令G90及直线插补指令G01可供选择,这些指令生成的刀具轨迹各有优点,可应用于不同锥面加工。

1 数控车床加工锥面的常用刀具轨迹

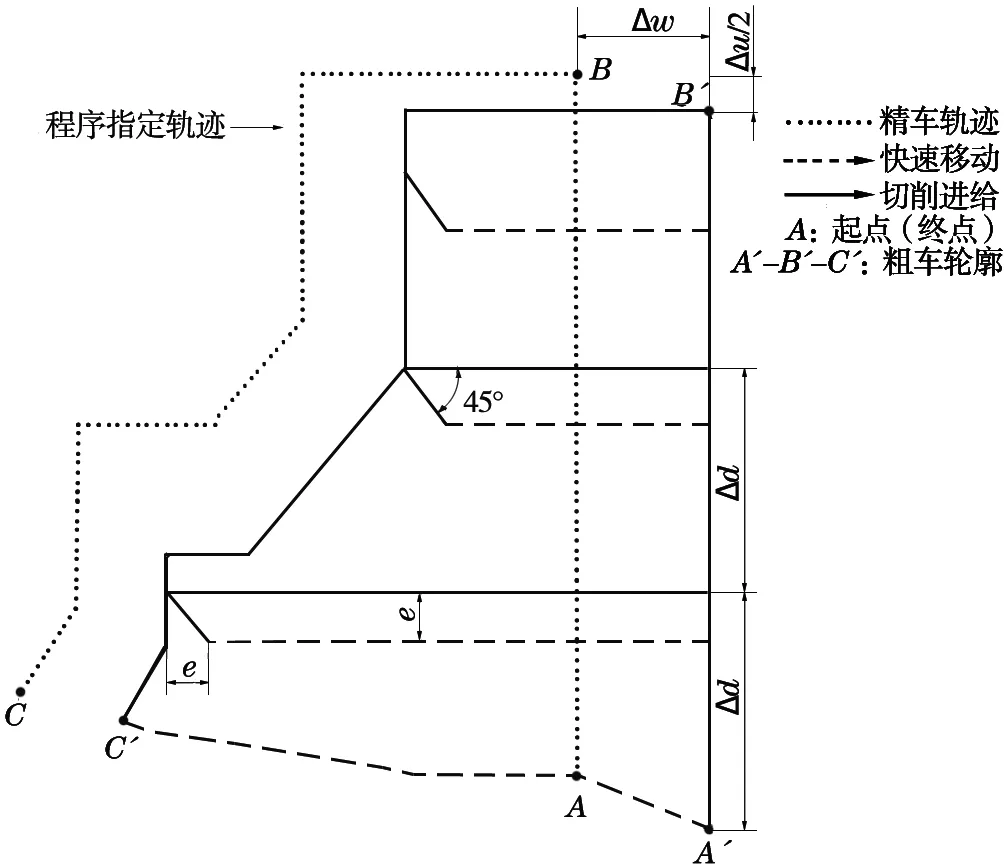

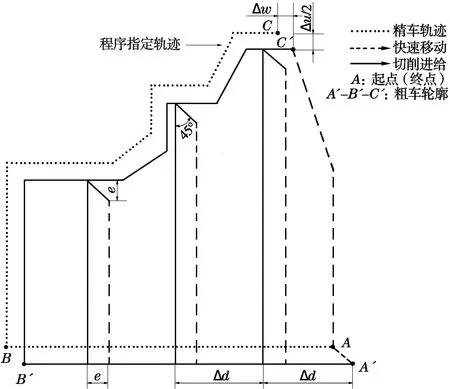

轴向粗车循环指令G71适用于如棒状非成型毛坯的粗车加工(图1),径向粗车循环指令G72适用于如盘状非成型毛坯的粗车加工(图2)[3]。从刀具轨迹可见,其最大区别在于进刀方向:G71轴向进刀车削,G72径向进刀车削。

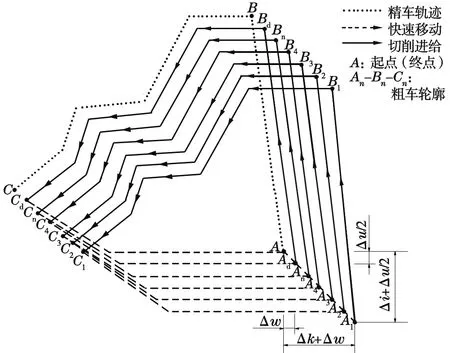

封闭切削循环指令G73,适用于成型毛坯的粗车加工,刀具轨迹如图3所示。

G71,G72与G73都可以在本指令上预留精加工余量,由后续精加工指令G70加工,应用起来也是这样。从加工效率角度考虑,G72更适用于加工锥度大于2:1的圆锥面,G71更适合加工锥度小于2∶1的圆锥面。

加工锥面时,G71,G72会留下锯齿状加工余量,如果背吃刀量较大,最后一刀仿形车削的切削力波动很大,会影响刀具寿命和加工质量。径向进刀或轴向进刀都对锥面存在较大挤压力,使工件形成较大的内应力。因而对高精锥面加工,G71,G72并非最佳选择。

图1 G71指令循环轨迹

G73适合成型毛坯的粗车加工,如果用于加工棒料毛坯,由于偏置刀量的累积,表层加工阶段会走很多空刀,严重影响加工效率。因而对于使用棒料毛坯加工圆锥面,G73也不是一个较好选择。

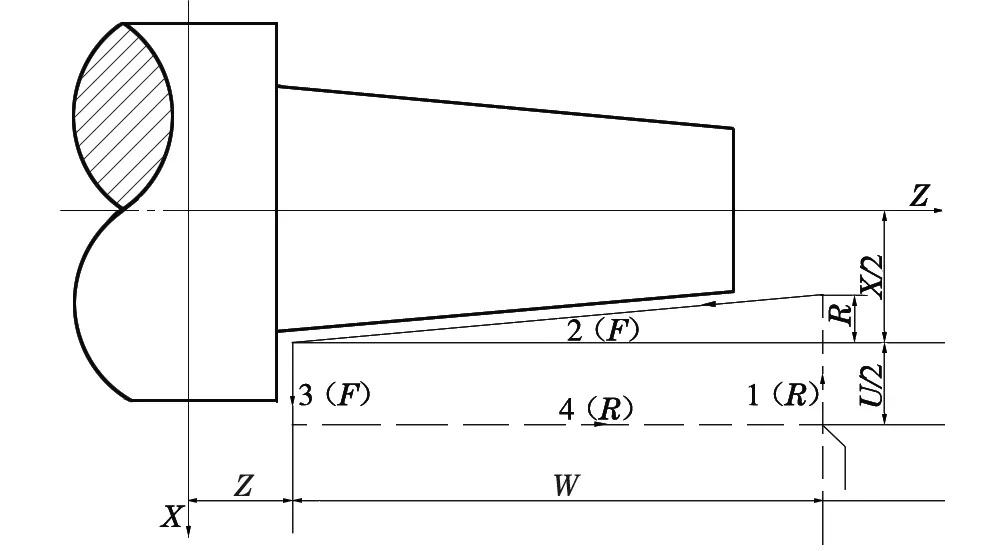

切削循环指令G90可实现柱面或锥面切削循环,从切削点开始,进行径向(X轴)进刀或轴向(Z轴)进刀,也可以X、Z轴同时切削,即可直接加工锥面,刀具轨迹如图4所示。加工锥面指令格式为:G90 X__Z__R__F__;其中R为切削起点与切削终点X轴绝对坐标的差值(半径值),带方向[4]。

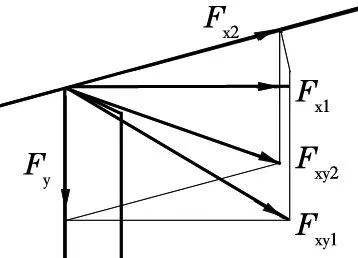

应用G90锥面切削循环指令具有减少切削应力的优点,因为直接加工锥面,走刀方向就是锥度方向,比直接轴向或径向进刀的G71,G72,G73,G90的轴向与径向的切削分力小很多。如图5所示,基面Pr上切深抗力Fy、进给抗力Fx合成基面上的合力Fxy,基面上的合力Fxy显然是对工件产生内应力影响最大的[5]。假设切深抗力Fy一样大,直接轴向的进给抗力Fx1与G90指令的斜向走刀的进给抗力Fx2相等,由力的四边形法则可知,合力Fxy2比合力Fxy1小很多。

图2 G72指令循环轨迹

图3 G73指令循环轨迹

图4 G90指令轨迹

锥面切削循环指令G90的斜向走刀时,相当于减小了主偏角,但切深抗力Fy不增反减,这是因为工作平面已经改变,进给方向为锥面方向[6]。假设合力Fxy2与合力Fxy1相等,则Fy会因斜向走刀变得更小,从而减小了工件的变形和振动[5]。

G90指令是人工分层编写背吃刀量的,比背吃刀量自动分层的G71,G72指令更利于灵活规划粗加工、半精加工及精加工。利用G90锥面切削循环指令为模态指令还可简化编程,不用指定切削起点和退刀点过程,只须指定切削终点:X为切削终点X轴绝对坐标,Z为切削终点Z轴绝对坐标。G01指令虽然也可通过走斜线插补实现锥面切削,但要指定快速插补G00及直线插补G01的所有起始点,编程过程繁琐。

图5 基面Pr上的切削力

2 数控车床加工锥面的刀具轨迹优化

以上各种刀具轨迹描述了加工过程中刀具相对于工件运动的具体方式、路径与位置,包括有效的切削运动轨迹和辅助运动轨迹,切削运动轨迹以实线表达,辅助运动轨迹以虚线表达。辅助运动轨迹主要用于刀具定位、切削轨迹段间转接等,虽不直接参与工件的成型,但却是加工中不可缺少的过程,一般都以快速定位指令G00实现,路径长且需要花费一定的加工时间[2]。

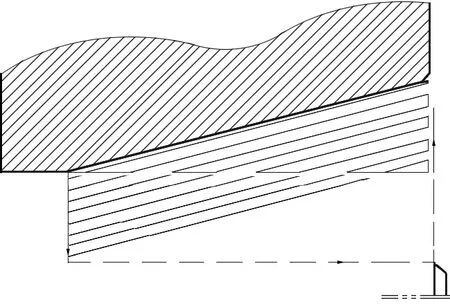

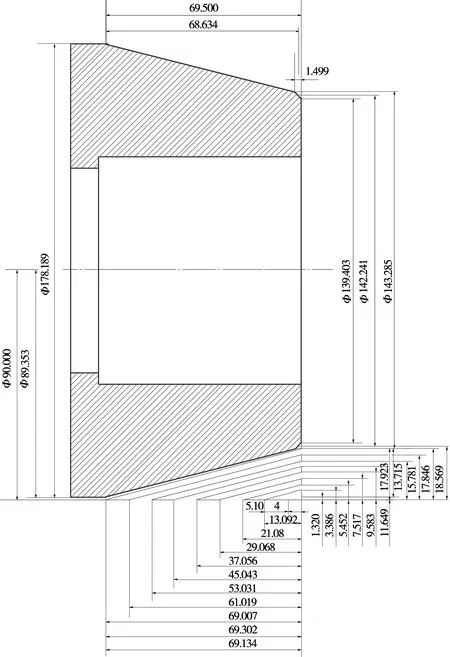

图6所示的锥面工件,是大量生产的压管机弹簧压头的半成品,其锥面加工是加工质量和加工效率的关键。根据前面各种刀具轨迹的分析,决定选用G90指令实现锥面切削循环(图7)。依图分析可知,切削进给的刀具轨迹有一半是没实质加工的,浪费了近一半的加工时间。进行大批量加工应要求优化刀具轨迹,减少空走刀的时间[2]。

图7 G90优化前刀具轨迹14.5°

图8 优化刀具轨迹的坐标取值

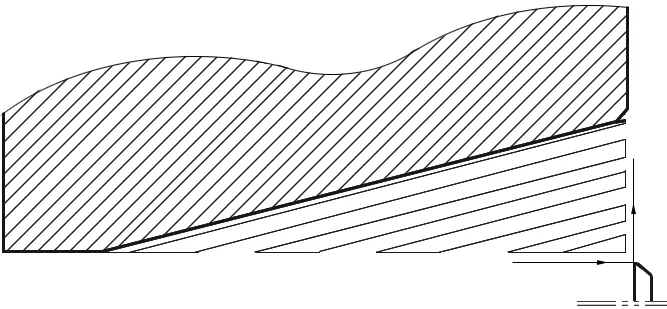

优化方法:借助AutoCAD在外轮廓的基础上先绘刀具轨迹图,查找锥面切削循环指令G90刀具轨迹的快速退刀拐点的坐标,缩短走空刀的路程(图8)。当X值大于材料直径时,刀具即立即轴向退刀,省去了近一半的刀具轨迹行程。但刀具轨迹的各个拐点如果采用G01指令编程将会使程序变得很长,此时,可应用G90指令进行优化,使用AutoCAD查询出切削起点与切削终点X轴绝对坐标的差值(半径值),即可节省每段程序的X值的输入。切削终点Z值设定为刀具刚好离开所加工外锥面开始走空刀时确定的Z值[7]。优化后的刀具轨迹如图9所示,明显减少了走空刀的刀具轨迹,加工效率大幅提高。

图9 优化后的G90刀具轨迹

应用G90指令进行圆锥切削优化后的程序如下:

3 结论

加工实践表明,应用G71刀具轨迹加工一个锥面用时15 min,而应用优化后的G90指令刀具轨迹加工一个锥面是8 min,效率提高近一倍,证明了这种加工优化方法的有效性。这种优化方法对于大批量生产具有重要意义,有推广价值。但这只是对一个工件的优化方法,适合大批量、高精度的锥面加工,对小批量而多种锥度不同的工件还可以应用宏程序进行优化。

[1]罗永江,王伟,罗林瑶.在普通车床上加工内外配合锥面的方法研究[J].中国科技信息,2013(16):116.

[2]李万军,赵东标,牛敏.基于遗传算法的笔式加工刀具路径优化[J].机械科学与技术,2010(5):646.

[3]广州数控设备有限公司.GSK980TD车床CNC使用手册(第三版)[Z].2006.

[4]肖日增.数控车床加工任务驱动教程[M].北京:清华大学出版社,2010.

[5]曾志新,吕明.机械制造技术基础[M].武汉:武汉理工大学出版社,2001.

[6]朱淑萍.机械加工工艺及装备[M].北京:机械工业出社,2007.

[7]谢克明,李科.数控车床加工锥面和螺纹的几种技巧[J].科技广场2009(10):226-227.