橡胶塑料机械产品常用润滑脂的分类与应展

2018-01-16韩亚娜

韩亚娜

(大连橡胶塑料机械有限公司,辽宁 大连 116036)

橡胶塑料机械产品(以下简称产品)常用润滑脂应对产品起到润滑、减摩、消音、防护或密封作用,其分类及应用,需要从润滑脂的选用原则、分类、稠度等级、标记与清洁度、加脂部位、加脂方法与加脂周期等多方面进行考虑,具体如下:

1 润滑脂的选用原则

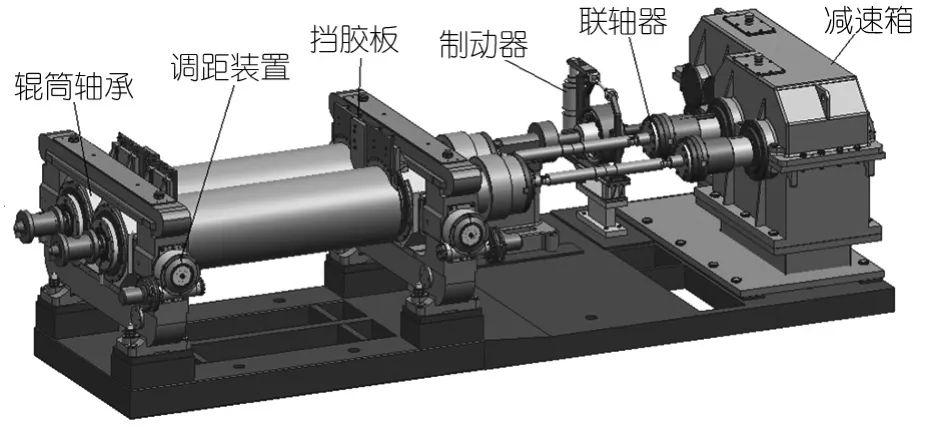

(1)根据润滑脂在产品中所起的作用来选,还要考虑金属、非金属的防护性和相容性;如图1开炼机主要加脂部件示意图中,需要使用润滑脂的主要部件有辊筒轴承、调节装置、挡胶板、制动器、联轴器、减速箱等,在这些部件里,润滑脂所起到的作用各不相同,如:用于联轴器的润滑脂,主要起到润滑、防护作用,用于辊筒轴承内的润滑脂,主要起到密封作用;减速箱中用于齿轮啮合、电磁离合器部位的润滑脂,主要起到消音、减摩作用等。高黏度基础油制成的高稠度等级的润滑脂。

图1 开炼机主要加脂部件示意图

(3)与所使用的环境条件相适应,生产环境有热潮湿地区、有寒冷地区和粉尘大的地区,在空气潮湿或与水接触的环境下,应选用钙基、锂基、复合锂基等抗水性好的脂;尘埃多时,应选择较稠硬(即牌号高一些)的脂,这样密封性较好,可防止杂质混入。

(4)与摩擦副的供脂方式相适应,产品中使用润滑脂的部位很多,对于定期用脂枪、脂杯等加注脂时的部位,应选择1~3号润滑脂;对于长期使用而不换脂的部位,应选用2号或3号润滑脂。

(5)应尽量减少润滑脂的品种,在满足要求的情况下,尽量选用锂基脂、复合皂基脂等多效通用的润滑脂,既减少脂的品种,又简化脂的管理,且因多效脂使用寿命长而可降低用脂成本,减少维修费用。

2 常用润滑脂分类、应用产品

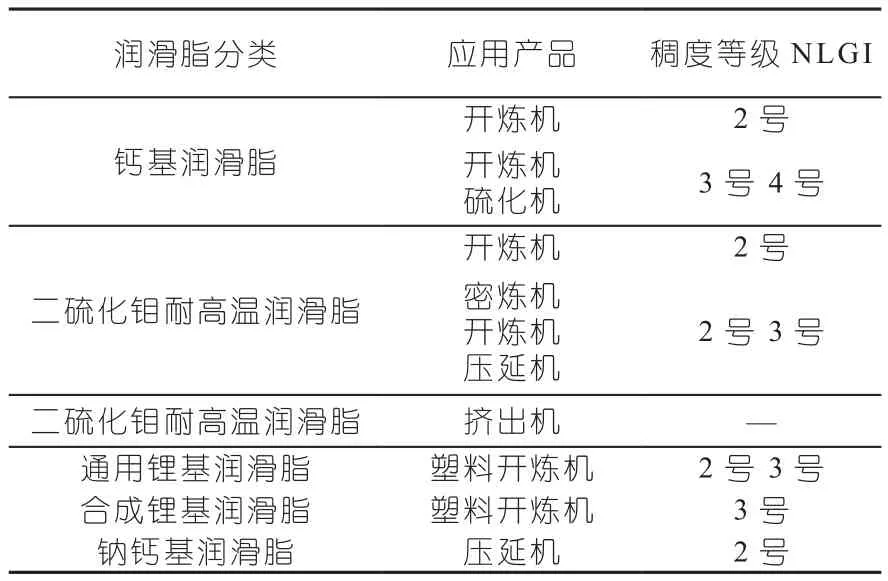

产品常用润滑脂的分类与应用,如表1所示。

3 润滑脂的稠度等级、标记与清洁度

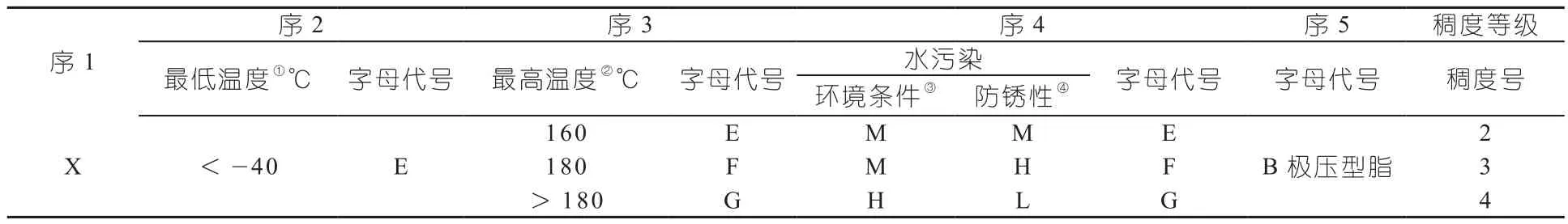

(1)润滑脂的字母顺序及稠度等级见表2。

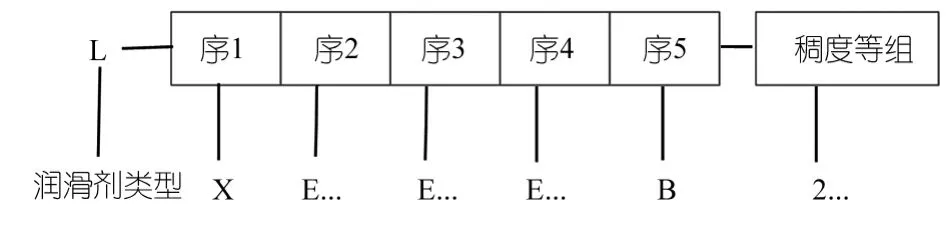

(2)润滑脂的标记顺序,如下图2所示。

表1 常用润滑脂的分类与应用产品

图2 常用润滑脂的标记顺序示意图

(3)润滑脂的标记示例 一种润滑脂,在下述操作条件下使用:

最低操作温度:<-40℃;最高操作温度:160℃;

环境条件:静态潮湿;防锈性:需要防锈;负荷条件:高负荷;稠度等级:2。

表2 常用润滑脂的字母顺序及稠度等级

图3 减速箱加脂部位示意图

图4 轴承尺寸示意图

这种润滑脂的标记应为:L-XEEEB 2。

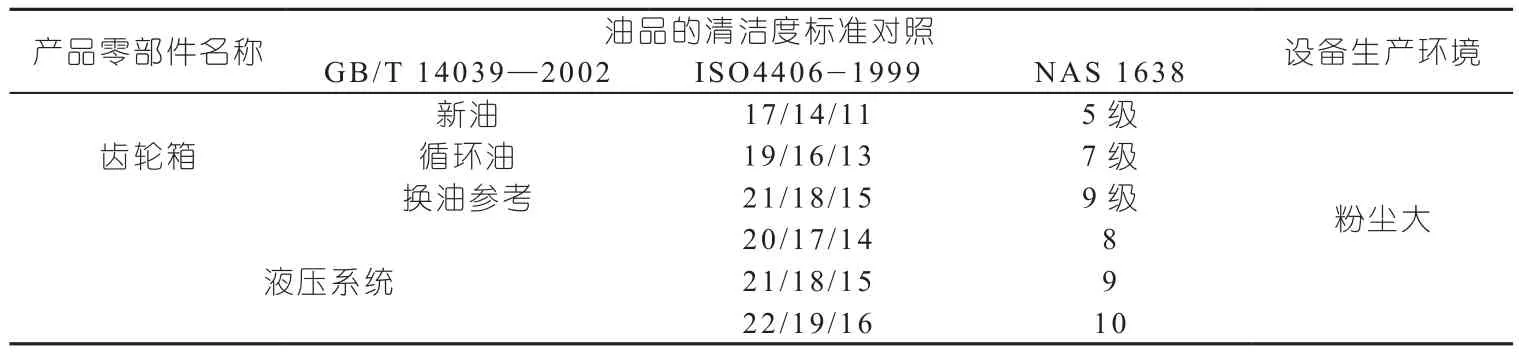

(4)润滑脂的清洁度 橡胶塑料机械产品的工作环境受到较大灰尘的影响,以减速箱为例,箱内需要加脂的部位主要有安装轴承处、密封盖与密封垫处、相互啮合的齿轮之间等(如图3减速箱加脂部位示意图),其常用润滑油的清洁度等级推荐表3所示。

4 润滑脂的加脂部位、加脂方法与加脂周期

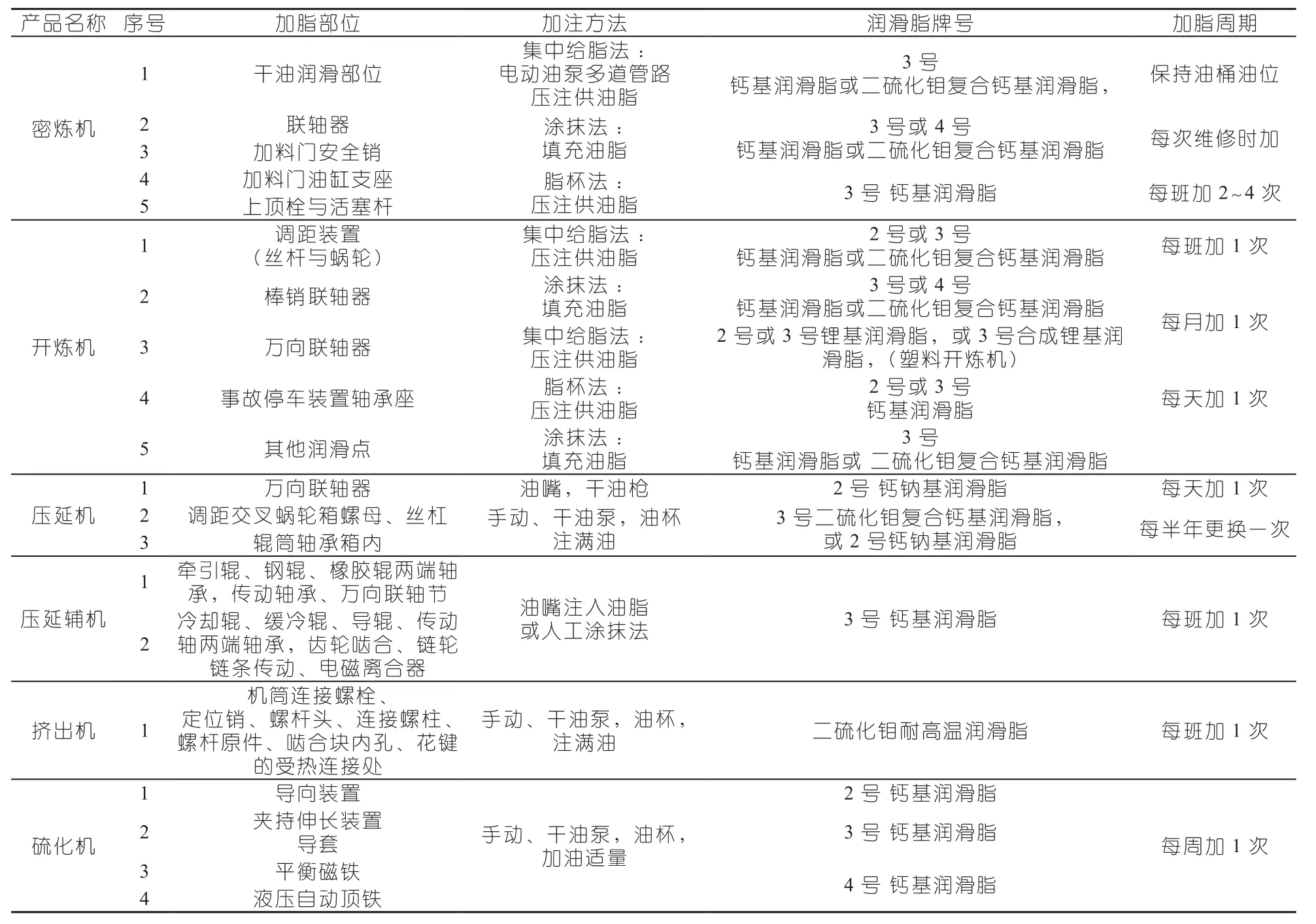

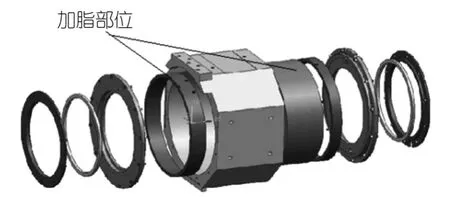

产品中调距装置的加脂部位如5所示,联轴器与轴承体组件的加脂部位如图6、图7所示,产品中零、部件润滑部位与加脂方法具体见表4。

图5 调距装置加脂部位示意图

表3 齿轮箱常用润滑油脂的清洁度

表4 产品零、部件润滑部位与加脂方法

图6 联轴器加脂部位示意图

图7 轴承体组件加脂部位示意图

5 润滑脂的填充原则及要求

5.1 润滑脂的填充原则

(1)产品中润滑脂的加入量要适当,一般为轴承内总空隙体积的1/3~1/2,加脂量过大,会使摩擦力矩增大,温度升高,耗脂量增大;加脂量过少,则不能获得可靠润滑而发生干摩擦。

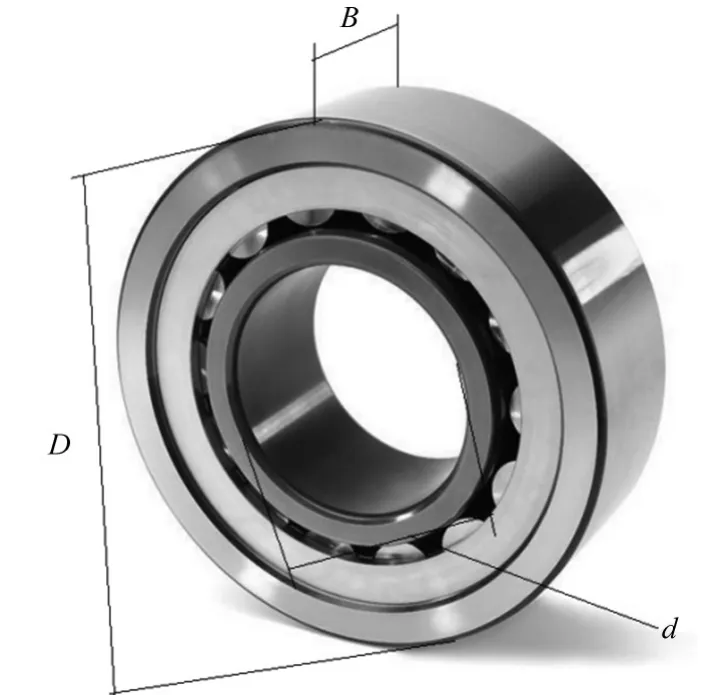

(2)润滑脂经验估算 以轴承为例,图4 是轴承尺寸示意图,轴承润滑脂经验估算公式如表5所示,其中Q为润滑脂填充量,cm3;D为轴承外径,mm;d为轴承内径,mm;B为轴承宽度,mm。

5.2 润滑脂填充要求

(1)避免装脂容器和工具交叉使用,不同种类、牌号及新旧润滑脂混用,对脂产生机械安定性下降等不良影响。

表5 轴承润滑脂经验估算公式

(2)更换新脂时先清除废润滑脂,将部件清洗干净,在补加润滑脂时,将废脂挤出,在排脂口见到新润滑脂时为止,改用新润滑脂时,应进行试用后方可正式使用。

(3)加注润滑脂前,设备上的供脂口应先擦拭干净,防止机械杂质、尘埃和砂粒的混入。

(4)设备所处环境的冬季和夏李和温差变化较大,脂的效果不同,及时更换季节性用脂。

(5)润滑油脂要存放于阴凉干燥的地方,润滑油脂变硬、混入水分或被污染变质,原因之一是使用木制或纸制容器包装。

6 润滑脂的效果与使用寿命

(1)物理因素引起的失效。润滑脂在使用中受到机械剪切和离心力的作用下,会被甩出摩擦界面而使其分油,导致润滑脂油分减少、锥入度减小而硬化,到一定程度后润滑脂将完全失效。

(2)化学因素引起的失效。润滑脂与空气中的氧发生化学反应产生酸性物质,它首先是消耗脂中的抗氧化添加剂,但到一定程度后,生成的有机酸会腐蚀金属元件并破坏脂的结构,使其滴点下降、基础油黏度增加和流动性变差等引起失效。

(3)其他原因引起的失效。润滑脂使用环境中的水分、尘埃和有害气体等也会引起润滑脂的失效。

(4)机器使用前,用眼观察箱体底部,当有明显的沉淀物、水或乳状物时,表明润滑脂接近失效或已失效。

(5)检验润滑脂黏度数值与原来相比,差值超过20%时,表明润滑脂已失效。

(6)检验脂中的不溶解物,如超过0.2%时,表明润滑脂接近失效或已失效。

(7)检验油脂中的乳化物,当有明显的乳化现象时,表明润滑脂变质接近失效或已失效。

(8)当被检验的润滑脂接近失效或已失效时,应换油脂或过滤,油脂过滤次数不超过4次。

(9)温度越高,润滑脂的寿命下降越明显。如温度在90~100℃时,温度每升高19℃,脂的寿命约降低一半,而在10~150℃时,温度每升高15℃,脂的寿命也将下降一半。

(10)通常情况下,润滑脂使用转速增加2 000 r/min,其寿命将减少一半左右。在高剪切应力下,转速增加一倍,使用寿命只相当于原寿命的1/10。

综上所述,橡胶塑料机械产品常用润滑脂,需要对其在产品中所起的作用进行分析,合理地选用,使产品达到更经济、更适用的效果,从而提高产品质量。

[1]机械加工工艺手册第2版.机械工业出版社,1992.

[2]橡胶机械设计.山东化工学院,1994.

[3]机械设计手册.化学工业出版社,2004.

[4]GB491—1987钙基润滑脂 国家标准出版社.

[5]SH/T0370—1995二硫化钼复合钙基润滑脂.国家标准出版社.

[6]GB7324—1994通用锂基润滑脂.国家标准出版社.

[7]SH/T1380—1992合成锂基润滑脂.国家标准出版社.

[8]GB/T 493—1989钠钙基润滑脂.国家标准出版社.

[9]GB7631 润滑脂的字母顺序及稠度等级.国家标准出版社.