气凝胶微球的制备及应用

2018-01-15王叙春李金泽李广勇张学同

王叙春 李金泽 李广勇 王 锦 张学同,* 郭 强

气凝胶微球的制备及应用

王叙春1,2李金泽2李广勇2王 锦2张学同2,*郭 强1,*

(1上海大学材料科学与工程学院,上海 200444;2中国科学院苏州纳米技术与纳米仿生研究所,江苏 苏州 215123)

气凝胶由于其优异的理化性能和广阔的应用前景,近年来的发展十分迅速。然而传统的气凝胶多为块体材料,一定程度上忽略了特殊应用场景下对尺寸和形状的特定需求。将气凝胶材料制备成微球,一方面能够拓宽气凝胶材料的应用领域,另一方面也丰富了多孔微球材料的内涵。本文从几类主要的气凝胶体系(氧化硅气凝胶、纤维素气凝胶、间苯二酚-甲醛(RF)/碳气凝胶和石墨烯气凝胶)出发,综述了这些气凝胶微球的制备方法及其应用实例,并对气凝胶微球的研究现状及发展趋势做了简要评述。

气凝胶;微球;氧化硅;纤维素;石墨烯

1 引言

气凝胶,一种分散介质为气体的多孔三维骨架材料,自1931年美国化学家Kistler1采用超临界流体干燥技术首次制备出SiO2气凝胶以来,气凝胶便成为了材料领域的新宠儿。随着合成水平和干燥技术的不断进步2–4,气凝胶在材料领域的特点不断凸显,并逐渐实现了产业化应用。气凝胶通常是利用湿凝胶作为前驱体,采用特殊的干燥工艺除去溶剂并保持其骨架网络不变而得到的一种新型纳米多孔材料。气凝胶特殊的制备过程和结构特征,赋予其一系列特异的性能:极高的孔隙率5,6(可达99.8%),丰富的孔结构(孔径分布在1–100 nm之间),超高的比表面积7(可达2000 m2·g−1),极低的密度8(低至3 mg·cm−3)。然而,正是由于制备过程的限制,气凝胶在很长一段时间内多以块体材料的形式出现,这在一定程度上限制了气凝胶的应用。

传统的多孔微球一般需要通过添加致孔剂、二次溶胀等手段进行造孔处理9,10,孔隙率多在90%以下,制备过程繁琐且性能不佳。由于气凝胶具有极高的孔隙率,将气凝胶制备成微球不但可以突破传统多孔微球的性能极限,同时也大大拓宽了气凝胶材料的应用领域,因此,气凝胶微球在吸附11−13、药物缓释14–17、能源存储6,18,19等方面有着极大的应用潜力。然而,目前对气凝胶微球的报道还不是很多,这主要有以下三方面原因:首先,与气凝胶块体和传统多孔微球材料相比,气凝胶微球的制备相对困难。要想得到气凝胶微球,必须要先得到前驱体的微液滴,再通过微液滴的溶胶-凝胶得到湿凝胶微球,最后通过特殊干燥工艺获得气凝胶微球。其中,微液滴的可控制备是解决问题的关键,具有很大的难度;其次,气凝胶虽然已经有八十多年的历史,但是中间有较长一段时间的发展低迷期。近几年,各种新型的气凝胶仍被陆续合成出来,研究人员的关注焦点仍多集中在传统的气凝胶块体材料上;最后,由于多孔微球的发展已经相对成熟,很多人在不了解气凝胶结构的情况下,认为传统的多孔微球已经能够满足各种应用需求,对开发其他新型的多孔微球材料的动力不足。

目前已经报道的气凝胶微球的制备方法主要有注射法、乳液法、喷雾法等等。其中,注射法是早期采用的气凝胶微球制备方法,一般通过注射器或者其他较为简易的注射设备注射出前驱体液滴,再通过凝胶、干燥等手段得到气凝胶微球。这种方法实现起来比较简单,普适性较好,多数前驱体都可以通过此方法得到相应的气凝胶微球,但是注射法得到的微球尺寸一般较大,同时制备效率低下。

乳液法是传统多孔微球的主要制备方法,研究较为成熟。该法是借助乳化剂,利用油水相分离得到前驱体微液滴的。这种方法产量高,适用于大规模制备气凝胶微球。但由于乳液法制备过程中存在较强的剪切作用力,一般多用于制备湿凝胶力学强度较好的气凝胶微球,对于石墨烯这种湿凝胶力学强度较差的体系并不适用。

针对乳液法的缺点,喷雾法逐渐被引入到气凝胶微球的制备之中。即使对于那些湿凝胶力学强度较低的体系,通过电喷雾或超声喷雾等设备,也可以轻松得到前驱体的微液滴,结合适当的接收装置,制备出相应的气凝胶微球。这种方法制备的效率比较高,适用的凝胶体系较多,但是由于喷雾法制备的微液滴尺寸分布较差,很难精确控制气凝胶微球的尺寸。

由于上述种种原因,目前气凝微球的研究仍处于初级阶段,但几个主要体系的气凝胶微球均已有文献报道,如氧化硅气凝胶微球20、纤维素气凝胶微球21、RF/碳气凝胶微球22、石墨烯气凝胶微球12等。本文将从以上几个体系的气凝胶微球出发,综述这些气凝胶微球的制备方法及具体应用案例,并对气凝胶微球的应用前景进行展望。

2 氧化硅气凝胶微球及其应用

氧化硅气凝胶是最早制备出来的气凝胶,研究的也最为深入。氧化硅气凝胶一般以水玻璃、硅溶胶、硅醇盐等前驱体作为硅源,通过水解、缩合等反应制备得到23–26。制备氧化硅气凝胶微球所用到的硅源与常规的氧化硅气凝胶基本相同,但是制备方法多种多样。已经报道的制备氧化硅气凝胶微球的方法有乳液法18和喷雾法20等。

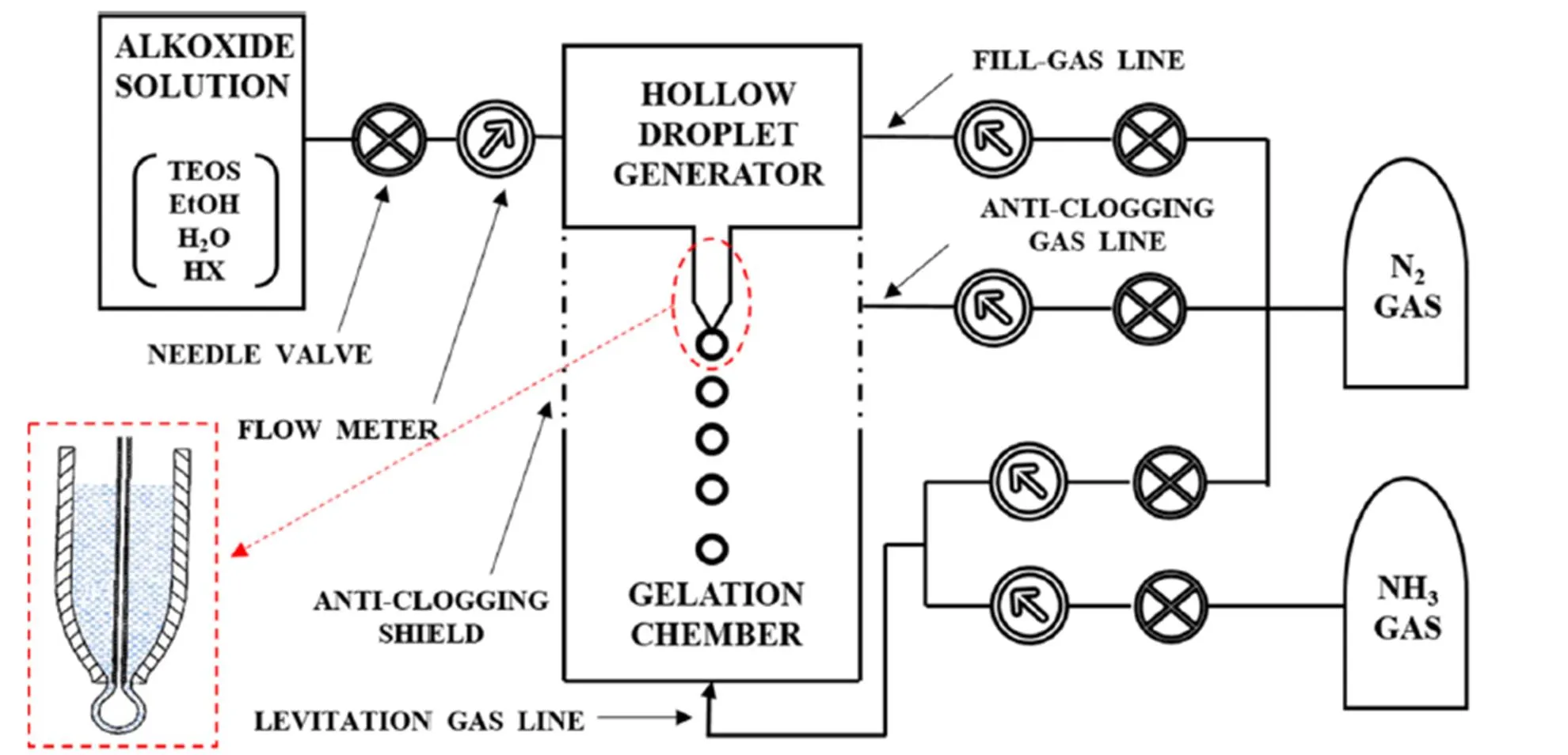

氧化硅气凝胶微球是世界上报道的第一例气凝胶微球,早在1989年,Kim等20利用一种双喷头系统(一种内外嵌套结构,内部喷头喷射空气,外围喷头喷射硅溶胶),两个喷头同时喷射,即可得到中空的液滴,随后通过向上吹动的气流使中空液滴悬浮并实现凝胶,得到氧化硅的乙醇凝胶后再进行超临界CO2干燥,最终得到中空的氧化硅气凝胶微球,如图1所示。同时,通过调节双喷头系统中空气和硅溶胶的流速,可以控制中空微球内外尺寸,最终制备得到了内径为0.9–1.1 mm,外径为1.2–1.4 mm的中空氧化硅气凝胶微球。

图1 制备空心氧化硅气凝胶微球的流程图20

由于受到当时技术条件的限制,喷射法制备得到的微球直径较大,多为毫米级,同时尺寸的调节范围较窄,这在一定程度上限制了氧化硅气凝胶微球的应用。乳液聚合作为一种传统的制备微球的方法,通过调节转速、水/油比等条件可以轻松调控微球的尺寸。Alnaief等18利用四甲氧基硅烷(TMOS)作为硅源,按照1 mol TMOS : 2.4 mol CH3CH2OH : 4 mol H2O : 10−5mol HCl : 10−2mol NH4OH的摩尔比例配置硅溶胶作为分散相,连续相选用菜籽油,持续搅拌20−30 min,待凝胶形成后取出分散相,使用超临界CO2流体技术对其进行干燥,得到氧化硅气凝胶微球。实验配置了4种不同水/油摩尔比的体系,分别是2 : 1,1 : 1,1 : 2和1 : 3,在控制搅拌速率为500 r·min−1的情况下,水/油比为2 : 1的没有得到微球,水/油比从1 : 1到1 : 3区间变化,发现随着菜籽油比例的上升,微球平均直径不断增大,其比表面积和孔容孔径也略有下降,其中比表面积从1123 m2∙g−1降低到1068 m2∙g−1,孔容从4.13 cm3∙g−1下降到3.42 cm3∙g−1,而孔径也从16 nm下降为15 nm。同时,实验中也发现,若控制水/油比为1 : 1,微球的平均直径会随着搅拌速度的上升而下降。

早期对氧化硅气凝胶微球的报道主要集中在微球的制备原理和工艺上,随着氧化硅气凝胶微球制备手段的不断成熟,研究者们开始对气凝胶微球的应用进行探索。同样是Alnaief等人14,在上述工作的基础上,重新选用植物油作为连续相,制备出了不同尺寸的氧化硅气凝胶微球,根据不同的配比,其比表面积在800–1200 m2∙g−1之间,孔容为4–5 cm3∙g−1,孔径在10–15 nm之间,利用这些性质,研究人员将其用作药物缓释的载体。传统的药物负载一般是在液相环境中进行,但是由于气凝胶特殊的结构,液体环境所带来的毛细张力会破坏气凝胶的结构。于是该团队创造性的在超临界环境中进行药物的负载实验,他们将药物(异丁苯丙酸)和气凝胶微球同时放入超临界釜内,并维持超临界状态(20 MPa,40 °C) 48 h,通过超临界CO2流体将药物负载到气凝胶微球上,同时保证了气凝胶结构的完整性。同样是这个原因,为了防止微球在生物活体内吸收体液导致结构的破坏,研究人员利用流化床在微球表面涂上了一层聚合物材料。结果表明,带有聚合物涂层的气凝胶微球不但具有良好的药物缓释性能,同时可以避免水性溶液快速渗透入微球内部时产生的结构收缩和破坏。

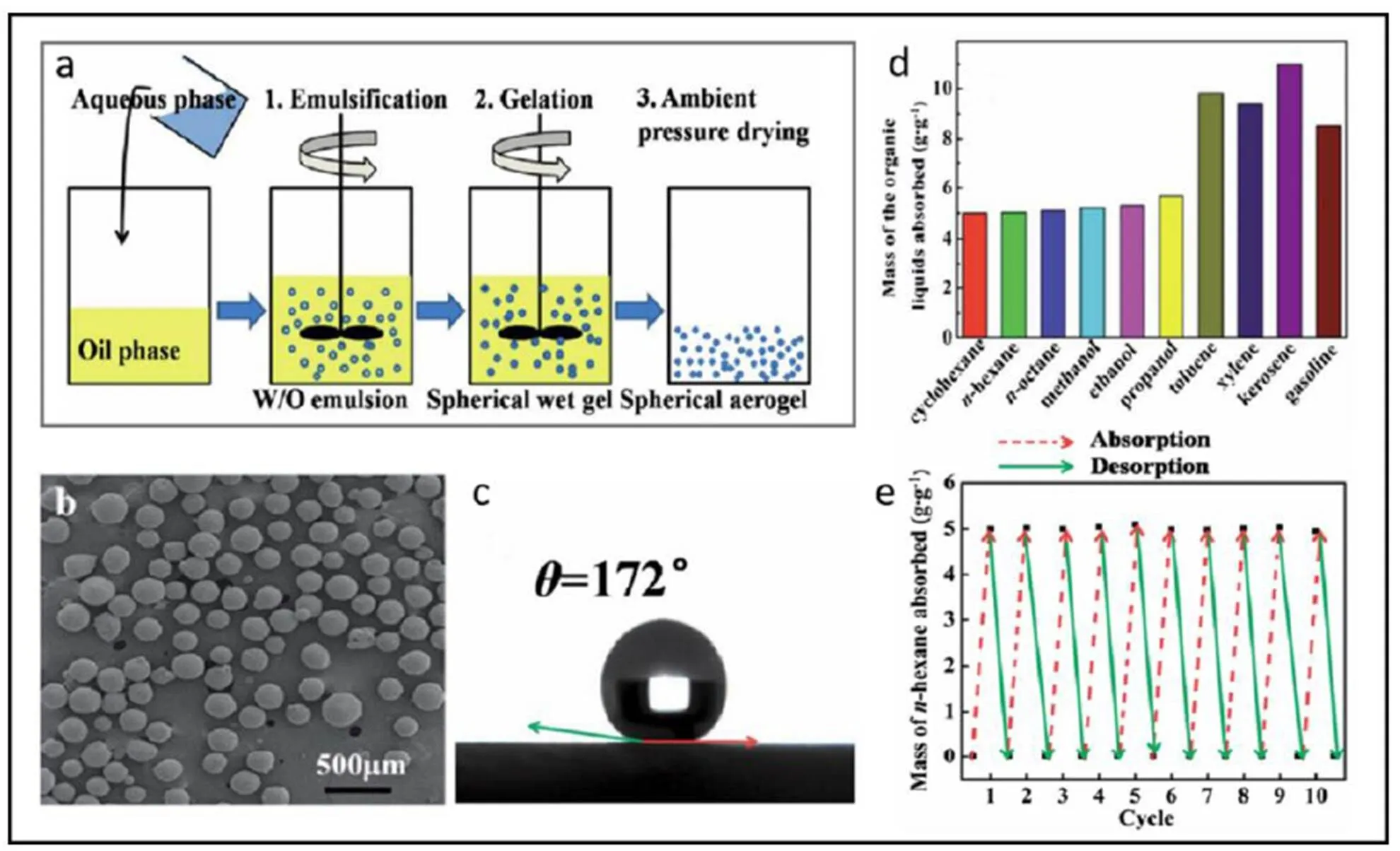

图2 乳液-常压干燥制备的氧化硅气凝胶微球(a)、氧化硅气凝胶微球的SEM照片(b)、微球的疏水角测试(c)、微球对几种有机溶剂的吸附能力测试(d)、微球对正己烷的吸脱附循环实验(e)11

虽然超临界干燥技术可以很好地保持气凝胶孔结构的完整性,但也导致了气凝胶较高的生产成本和较长的制备周期,如何在干燥的同时避免气凝胶结构的破坏成为一个亟待解决的技术难题。在这种情况下,常压干燥是一个很好的替代方案。另一方面,气凝胶极高的比表面积也为其赋予了较好的吸附特性,利用这个性质,气凝胶可用于挥发性有机气体吸附27,28、油水分离29–31等领域。相比块体气凝胶,微球型气凝胶可以更好地分散在吸附体系中,从而带来更高的吸附速度和效率。Gao小组11从这两个方面出发,使用甲基三甲氧基硅烷(MTMS)作为硅源,十六烷基三甲基溴化铵(CTAB)作为乳化剂,氨水作为催化剂,在水体系中用硅溶胶作为分散相,己烷作为连续相,控制水/油体积比为3 : 10,搅拌速度为1000 r∙min−1,利用乳液法制备氧化硅的水凝胶,再通过过滤、乙醇洗涤后,在常压、80 °C下干燥1 h,再转移到150 °C下继续干燥2 h即可得到氧化硅气凝微球,整个制备过程不超过4 h,如图2所示。通过扫描电子显微镜(SEM)、Brunauer-Emmett-Teller (BET)等手段对微球进行表征,结果表明常压干燥得到的气凝胶微球其平均直径为300 μm,堆积密度为0.08 g∙cm−3,特征比表面积为853 m2∙g−1,平均孔径为16 nm。这些结果表明,常压干燥得到的气凝胶与超临界干燥得到的气凝胶有着相似的理化特性。除此之外,其接触角高达172°,微球对大部分有机溶剂都有很好的吸附效率,而且可以重复使用。

3 纤维素气凝胶微球及其应用

作为一种可再生的天然材料,纤维素由于其具有较好的生物相容性和可降解等特性,一直是生物医药领域的研究热点材料之一32,33。多年来,科研工作者们已经对纤维素有了系统性的研究34。纤维素气凝胶完美继承了纤维素的优异性能,而且相比于传统的无机或有机气凝胶,也有一些自身的特点:在具有超低密度的同时,还有较好的强度和延展性35–37。目前,纤维素气凝胶块体材料多使用特定的溶剂对天然纤维素造孔,或者对可再生纤维素进行超临界干燥得到38。然而,这些方法均存在一些不足,使用溶剂法经常会涉及到一些有毒的有机溶剂39,并且在原料选择上,只能使用高分子量的纤维素。

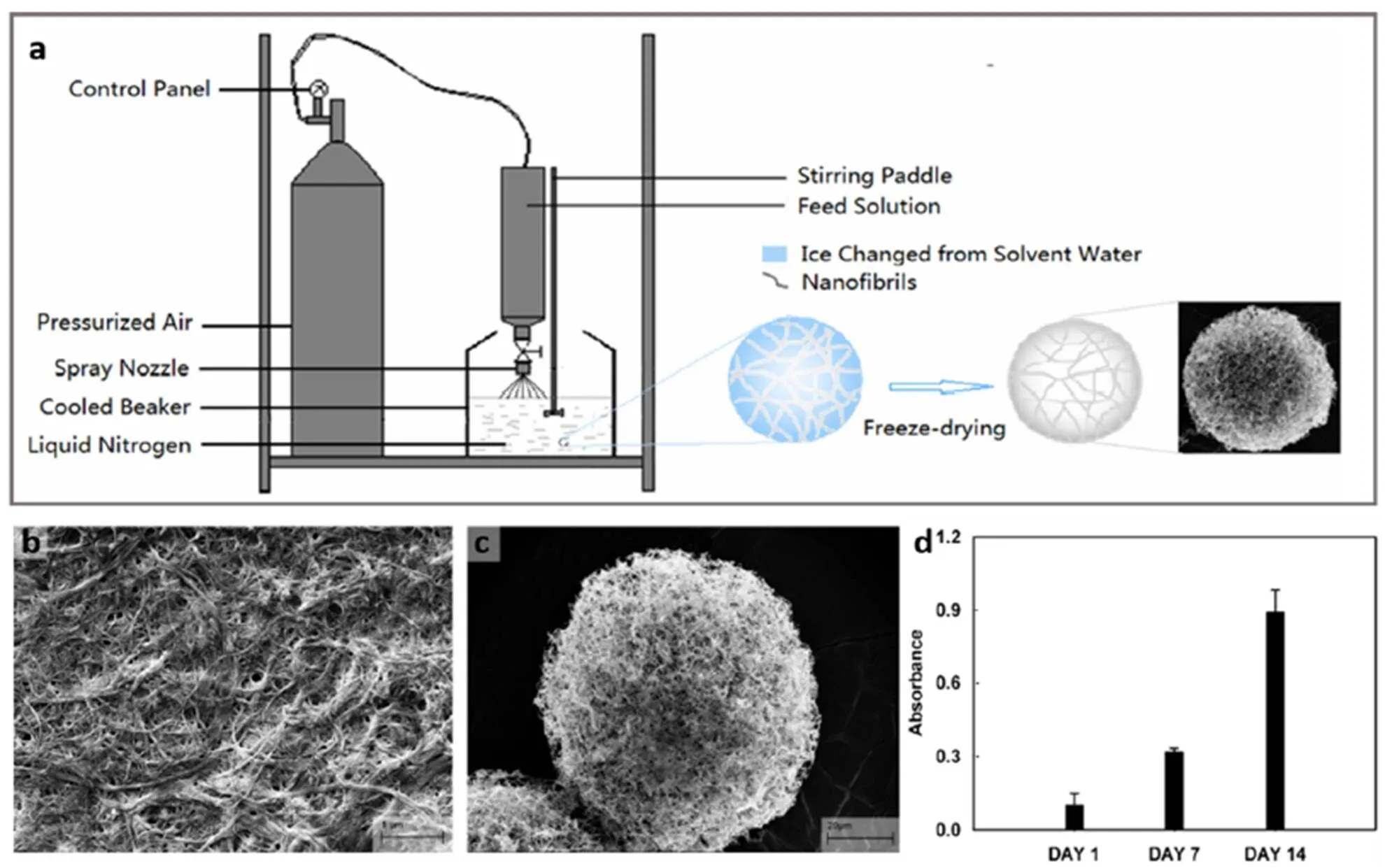

图3 超声喷雾法结合冷冻干燥制备纤维素气凝胶微球的示意图(a)、纤维素气凝胶微球在低倍率(b)和高倍率(c)下的SEM照片、纤维素气凝胶微球用于3T3 NIH细胞的培养实验(d)21

和块状纤维素气凝胶不同的是,微球状的纤维素气凝胶因其特殊的形状,可以作为药物载体、高性能吸附材料等而得到广泛应用。Deng小组21使用漂白后的商用软木牛皮纸浆制备出纳米纤维素,然后添加聚酰胺3,3-环氧丁腈树脂作为交联剂,通过机械搅拌、超声等手段使其均匀分散并最终得到纳米纤维素的水凝胶。随后,利用雾化器将水凝胶雾化,喷出的凝胶液滴用一个经过液氮冷却后的烧杯进行收集,再通过冷冻干燥对样品进行干燥,最终得到纤维素气凝胶微球,如图3(a–c)所示。通过SEM表征发现纤维素气凝胶微球的尺寸多在60–120 μm之间,其中作为构建单元的纳米纤维素的直径多在50 nm左右,通过BET测试发现其比表面积为389 m2∙g−1,同时发现纤维素气凝胶微球还具有较高的吸湿率和吸水性。这些特征在生物医药上可以得到很好的应用。该小组利用此微球作为细胞培养支架,对3T3 NIH细胞进行了培养实验,在细胞移植后的1、7、14天分别对细胞进行了计数,如图3(d)所示,发现细胞数量在不断增长,证明了纤维素气凝胶微球可以用于细胞培养。

纤维素气凝胶具有低密度、高孔隙率、高吸湿率、优异的机械强度等性能35,这些特性决定了获得的纤维素气凝胶微球可以作为模板,用于制备其他较难合成的多孔材料,如多孔二氧化钛。二氧化钛具有较宽的带隙、较好的化学稳定性和光学催化活性等一些独特的理化性质40,在太阳能电池41、光催化剂42、环境净化43等领域都有很好的应用。然而二氧化钛在这些应用上的表现强烈依赖于其结构信息,如尺寸、表面性能等。其中,孔结构也是影响其性能的一大因素44。由于多孔结构可以提供较高的液体接触面积,更容易使液体通过45,因此具有高孔隙率和大比表面积的多孔二氧化钛在催化领域通常会有更好的表现。为了得到具有特定孔结构的多孔二氧化钛,通常会使用模板法来制备46,这就导致模板的选择至关重要。Deng小组47利用纤维素气凝胶微球作为模板,制备得到了多孔二氧化钛微球,具体做法是先将纤维素气凝胶微球浸渍在钛前驱体的乙醇溶液中,随后取出并且用无水乙醇冲洗,以去除纤维素气凝胶微球空隙中还没有固化的钛前驱体,随后,将微球置于乙醇/水混合液中,钛前驱体会通过水解得到无定形的二氧化钛。由于之前没有固化的前驱体已经被洗去,因此水解后的二氧化钛与纤维素气凝胶的网络骨架会有一个非常好的接触。为了提高二氧化钛的负载量,可以重复进行浸渍和水解过程。最后,复合微球通过冻干和碳化,即可得到氧化钛气凝胶微球。通过SEM测试发现,经过浸渍、洗涤后的微球,钛前驱体主要沉积在纤维素气凝胶的纤维骨架上。同时,通过N2吸附实验发现制备得到的多孔二氧化钛微球的特征比表面积约为60 m2∙g−1,孔径分布在2–10 nm之间。这些测试都证明了纤维素气凝胶是用于制备多孔氧化钛微球的一个良好模板。

4 RF/碳气凝胶微球及其应用

和传统的多孔碳微球材料一样48,49,碳气凝胶微球一般也通过有机气凝胶微球碳化制备得到。而在有机气凝胶体系中,RF气凝胶是有机气凝胶中研究的较为成熟的一类气凝胶,其制备过程简单,得到的气凝胶力学强度较好50,51。通常情况下,碳气凝胶微球多是通过RF气凝胶微球碳化制备,从而获得更加优异的性能52−54(如导电性,比表面积等)。目前,RF/碳气凝胶微球所涉及到的制备方法有乳液法、微流体注射法等等。

RF/碳气凝胶微球传统的制备方法依然是乳液法。Song小组55将间苯二酚(Resorcinol)和甲醛(Formaldehyde)以1 : 2的摩尔比混合,加入去离子水作为溶剂,按催化剂/间苯二酚为1/100的质量比例加入催化剂无水碳酸钠,在20 °C下反应48 h后,依次加入有机溶剂和表面活性剂(环己烷和失水山梨醇单油酸酯,按体积比9 : 1),在三口烧瓶内,以400 r∙min−1的转速搅拌继续反应72 h。反应后得到的产物用丙酮置换,使用石油醚作为超临界干燥(250 °C,7 MPa)介质对样品进行超临界干燥,最终得到的RF气凝胶微球具有良好的流动性。随后,在氮气的保护下,以2°C∙min−1的速率升温至800 °C,保温1 h炭化,得到碳气凝胶微球,从氮气吸附测试结果来看,其孔径分布均匀,大多数集中分布在3.5 nm左右,比表面积为555 m2∙g−1。

乳液法作为传统的制备微球的方法,制备过程简单且易于大规模生产,但是其缺点也很明显:在同一体系内,很难保证每个部分受到相同的剪切力,导致微球的单分散性较差。微流控技术是近几年发展起来的一种全新的操纵微液滴的技术,广泛用于材料、医药、生物等领域。Tang小组56利用T型微通道装置,以邻苯二甲酸二丁酯、液体石蜡和司班80为油相,间苯二酚/甲醛溶液为水相,控制RF溶液质量分数为10%,在60 °C下预聚1.5 h,同时控制间苯二酚与碳酸钠的物质量的比为100,邻苯二甲酸二丁酯与液体石蜡质量比为8 : 1,流速比控制在8–16,搅拌速率为65–90 r·min−1,固化温度为35 °C,制备得到了RF乳液,再通过一段时间的聚合凝胶、过滤洗涤后,通过溶剂置换和超临界干燥得到RF气凝胶微球,其粒径分布小于2%,具体制备过程如图4(a)所示。虽然作者没有对RF气凝胶微球进行碳化处理,但是这种方法为单分散碳微球的制备提供了一个较好的方案。

图4 T型微流体注射成型工艺流程图(a)56、碳气凝胶微球的SEM照片(b, c)、碳气凝胶微球制备的超级电容器的循环寿命测试及其库伦效率(d)6

近几十年来,能源危机一直是悬在人类头上的一把利剑,新的能源存储器件也一直是研究人员关注的焦点。超级电容器作为一种新型的储能装置,具有功率密度高、充电时间短、使用寿命长、温度特性好、节约能源等特点,目前已经被广泛应用于新能源汽车,风力发电机,脉冲电源,备用电池等。超级电容器的储能机理是基于在电极活性材料和电解液界面上累积的离子电荷。因此,高比表面积、高孔容的电极活性材料是制备高比电容的超级电容器的基本要求。目前,已经有很多材料被用于制备活性电极材料,如活性炭、介孔炭、碳纤维、炭黑等等。为了满足日益增长的能源需求,开发出的新型活性电极材料需要其在单位重量的能量密度和孔容方面要高于上述传统的碳材料。碳气凝胶微球由于其高导电、高孔隙率、可控的孔结构以及高比表面积等特性,在能源存储方面显示出巨大的应用潜力。Wang小组6利用乳液聚合和常压干燥制备得到了RF气凝胶微球,随后在Ar气氛的保护下,于800 °C下碳化3 h,得到了碳气凝胶微球,如图4(b, c)所示。通过SEM技术发现碳气凝胶微球的平均直径为4 μm,且具有较好的球形度。BET测试表明微球的比表面积为603 m2∙g−1,平均孔径为4.95 nm。研究小组对微球的电化学性能进行了测试,不同扫描速率下的循环伏安曲线都近似为矩形,电流的响应速度也很快。计算得到的比电容,最高可达到187 F∙g−1,而且具有极高的循环稳定性(经5000次循环后比电容几乎没有下降,且在2000次循环之前还有一定程度的上升,其库伦效率也一直保持在99%以上),如图4(d)所示。

5 石墨烯气凝胶微球及其应用

石墨烯57,单层碳原子组成的六边形二维材料,是迄今为止最薄的材料,厚度仅有0.35 nm58,59。同时,独特的结构也赋予了其一系列优异的电学、热力学等特性,例如良好的导热性,超高的比表面积和载流子密度等60–62,自2004年首次被制备出以后,石墨烯一直是材料领域的研究热门。近年来,通过对二维石墨烯材料进行组装63,从而获得其他不同维度的宏观材料成为石墨烯最为重要的研究方法之一64–66。其中,石墨烯气凝胶67,68是一种较为典型的三维组装材料,兼具了石墨烯和气凝胶的性质,具有高比表面积、高孔隙率、高导电、高导热和良好的机械性能,在催化剂载体69–71、能源存储72–75、吸附76,77及传感78–80等众多领域都具有很大的应用潜力。石墨烯气凝胶的制备方式有多种,目前研究比较多的是使用氧化石墨烯作为前驱体,通过溶胶-凝胶反应制备石墨烯的水凝胶,再通过溶剂置换和冷冻/超临界干燥得到石墨烯气凝胶81–83。

然而,目前对于石墨烯气凝胶的研究多集中在宏观的块体材料上,忽视了尺寸和形状对材料性质的影响。同时,由于石墨烯气凝胶的制备需要长时间的静置凝胶过程,很多在其他体系中适用的微球制备方法(例如乳液法)并不适用于石墨烯气凝胶微球的制备。目前已经报道的石墨烯微球并不多,但制备方法类似,都是通过喷雾法得到前驱体液滴后再通过特定的干燥手段得到的气凝胶微球。最早的关于石墨烯气凝胶微球的报道是由Kim小组84完成的,该小组利用改进的Hummers法制备得到了氧化石墨烯的水分散液,质量浓度为1.0 mg∙mL−1,随后通过超声喷雾获得氧化石墨烯(GO)水分散液的微液滴。在喷头下方接有一个保温接收器,其内部含有有机溶剂和还原剂,用于接收喷射出的微液滴。当GO水分散液以50–200 mL∙h−1的速度通过超声喷头喷射出来后,直接被接收器所接收。同时,接收器内的混合液被加热到110–160 °C,并保持搅拌,以降低温度梯度并促进微球的均相组装。组装完成的微球会在接收器内部沉淀,过滤收集后依次用丙酮和去离子水洗涤,并在真空烘箱中干燥一整夜。最后,在Ar气的保护下,微球会通过600 °C的高温处理,以去除其他的残留官能团。通过对比实验发现,接收器里面的还原剂对于微球的组装至关重要,没有还原剂存在时,喷射出来的GO微液滴是无法组装成微球形的,原因是还原剂的存在会使得相邻的石墨烯片层之间的范德华力增大,从而引发微球的自组装。同时,溶剂的选择和接收液的温度也是影响微球最终能否成型的重要因素。通过氮气吸脱附测试发现,获得的石墨烯微球其比表面积最大可以达到425 m2∙g−1,孔径分布主要集中在3.84 nm。在成功制备出纯石墨烯微球的基础上,研究小组还利用纳米硅粉和GO的混合液作为前驱体,通过超声喷雾得到了Si/石墨烯复合微球,并将其作为锂离子电池的阳极。通过测试发现,这种石墨烯片层框架在包埋Si纳米颗粒的同时,为锂电池在电化学反应过程中的体积变化提供了有效的缓冲作用。此外,复合气凝胶微球有效提升了电池的循环性能,而且相比使用普通的Si/石墨烯复合材料作为阳极的电池,微球状的阳极材料具有更好的充放电性能。

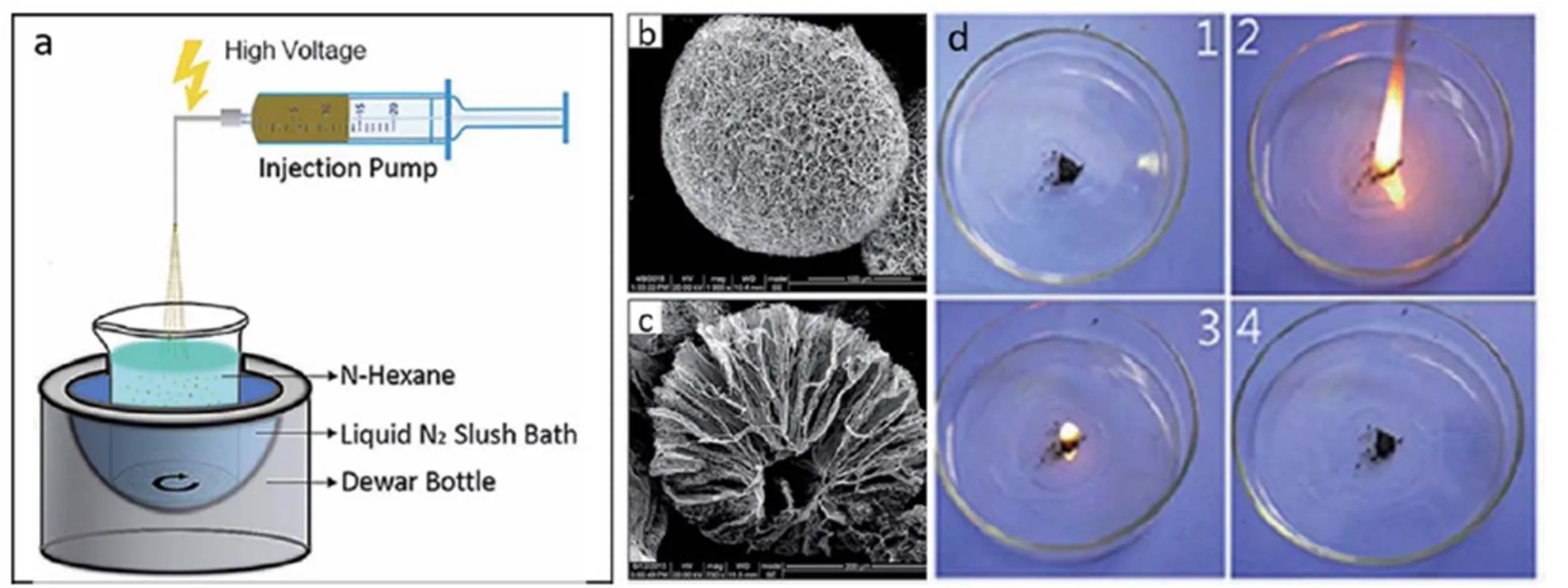

上述的石墨烯微球并没有经过传统的溶胶-凝胶过程,而是二维石墨烯片层在适当的条件下,直接自组装形成的三维多孔材料。同时,关于石墨烯气凝胶微球的其他性质也没有进行研究。实际上,由于本征的石墨烯材料是疏水的,在组装成三维多孔结构的气凝胶后,具有优异的吸附性能,在环境领域具有极大的应用潜力,如污水处理等。Xia小组12利用电喷雾和冷冻干燥等手段,制备出具有较好吸附性能的石墨烯气凝胶微球。该小组使用GO水分散液作为前驱体,通过电喷雾设备雾化成微液滴后,用液氮冷却过的正己烷接收,这样,GO微液滴会很快被冷冻成为GO冰微球,随后将其置于−50 °C,压力低于20 Pa的条件下冷冻干燥24 h,得到氧化石墨烯的气凝胶微球,如图5(a)所示,再通过高温热还原的方式,将氧化石墨烯气凝微球还原成为石墨烯气凝胶微球。研究人员通过后续的测试发现,电喷雾设备的电压、喷头尖端和接收液之间的距离、以及作为前驱体的氧化石墨烯水分散液的喷出速度,都会影响最终得到的石墨烯气凝胶微球的尺寸。其中当GO水分散液的喷出速度从3.75 mL∙h−1上升到11.25 mL∙h−1时,氧化石墨烯气凝胶微球的平均尺寸会从183 μm上升到413 μm。进一步的SEM表征发现,气凝胶微球内部结构呈现一种从中心向四周发散的孔道结构,如图5(b, c)所示。这是由于GO微液滴在进入低温接收液后,冰晶由外向内的生长诱导所造成的。同时,通过氮气吸脱附测试发现还原后的氧化石墨烯气凝胶微球的比表面积为140.44 m2∙g−1,孔容为0.33 cm3∙g−1。通过水接触角测试发现其接触角可以达到128°,利用这个性质,研究人员对其进行了有机溶剂的吸附实验,发现石墨烯气凝胶微球对四氯化碳的吸附量最大,可以达到214 g∙g−1。如此高的吸附量一方面是由于气凝胶微球本身的多孔结构造成的,另一方面是由于微球状材料在堆积时产生的空隙也为有机溶剂提供了很好的存储空间,而这正是微球状材料优于块体材料之处。此外,吸附后的微球还可以通过燃烧来去除其中的有机溶剂,达到重复使用的效果,如图5(d)所示。

图5 电喷雾法制备石墨烯气凝胶微球的流程图(a)、石墨烯气凝胶微球的SEM照片(单个微球整体形貌(b);微球内部形貌(c))、石墨烯气凝胶微球用于吸附有机溶剂及其燃烧脱附的过程(d)12

6 结论与展望

目前,气凝胶微球的制备方式多种多样,通过这些方法,已经成功地将主要的几个气凝胶体系发展成为微球材料。其中,氧化硅气凝胶微球主要是通过乳液法制备得到的,这是由于氧化硅体系的凝胶时间较短,且氧化硅湿凝胶的力学强度较高,可以承受较强的剪切作用力。但同时我们也看到,新的制备方法正在不断被尝试用于氧化硅气凝胶微球的制备,如注射法,喷墨打印85等等。但这些方法在制备效率和规模化生产方面均不如乳液法。因此,对于氧化硅气凝胶微球来说,乳液法是目前比较实用的制备方法。同时我们发现,利用乳液法,并选用适当的前驱体,可以制备各种功能化的氧化硅气凝胶微球,并在很多场合都具有实际的应用,如具有超疏水性的氧化硅气凝胶微球可用于吸附有机试剂,具有特定孔结构的氧化硅气凝胶微球可用于药物缓释等等。其次,由于突破了传统块体材料形状和尺寸的限制,微球状的氧化硅气凝胶还能填充入各种复杂的异形体内部,利用氧化硅气凝胶极低的热导率,达到隔热保温的效果。由于其具有良好的球形度,将会比目前的气凝胶粉体具有更好的流动性。

纤维素因其安全无毒、可生物降解、低价、易于从自然界中获取等特点,近年国内外学者对其关注度不断上升。而纤维素气凝胶的出现进一步引发了研究者们对纤维素材料的兴趣。微球状的纤维素气凝胶相比块体的纤维素气凝胶,在一些特定的领域,如药物载体,会有更大的应用潜力。目前纤维素气凝胶微球多是通过喷雾法制备得到的,这种方法可以有效避免乳液法中较强的剪切力,从而制备得到球形度较好的气凝胶微球。得益于纤维素的优异性能,纤维素气凝胶微球已经在生物领域实现了初步的应用。

在制备方法上,和氧化硅气凝胶微球比较类似的是RF/碳气凝胶微球,由于在聚合物微球的制备上有深厚的技术积累,RF/碳气凝胶微球也多通过乳液法制备得到。而碳气凝胶微球多是利用RF气凝胶微球作模板,这一方面是由于RF气凝胶是研究较早的一个有机气凝胶体系,另一方面也是因为RF气凝胶具有较高的高温残炭率,可用于碳气凝胶的前驱体。碳气凝胶微球的出现,也进一步扩大了RF气凝胶的应用范围,经过高温处理得到的碳气凝胶微球具有良好的导电性和丰富的孔结构,因此在储能器件的电极材料上具有很好的应用前景。

不同于二氧化硅和RF/碳气凝胶体系,石墨烯气凝胶是通过石墨烯二维片层之间的-堆叠作用组装形成的,形成的湿凝胶力学强度较差,在凝胶的过程中对于外力很敏感,因此,目前已经报道的石墨烯气凝胶微球多为喷雾法制备微液滴后,结合适当的干燥手段得到的。然而这种方法得到的石墨烯气凝胶微球还是存在一些不足:首先,喷雾法制备的微球其尺寸单分散性较差,这是喷雾制备微液滴很难避免的问题,要想解决这个问题,需要重新开发一种微液滴的制备方法;其次,直接将GO微液滴喷射进接收液中后,微液滴还是不可避免的受到短时间内的剪切作用,导致微球的球形度不好;最后,受到干燥方法的限制,微球的比表面积不够理想,没有达到块体材料的水平。因此,目前的石墨烯气凝胶微球在制备方法上还比较单一,且无法精确控制微球的尺寸。而在应用方面,石墨烯气凝胶微球完美继承了石墨烯、气凝胶、多孔微球这三种材料的优异性质,在能源存储与转换、环境、传感器等方面已经有越来越多的应用出现。有鉴于此,笔者所在研究小组结合前人的研究以及课题组内的技术积累,采用了一种喷墨打印−液体弹珠−超临界流体连用技术制备尺寸可控的单分散石墨烯气凝胶微球。其中,借助喷墨打印技术可以制备得到单分散的氧化石墨烯前驱体微液滴;而液体弹珠技术可以在保证微液滴的球形度的同时,轻松实现微液滴的操纵,避免微液滴之间的融合和破坏;而超临界干燥可以显著降低微液滴干燥过程中产生的表面张力,减小干燥过程中凝胶的体积收缩。通过这些方法的结合,我们成功得到了尺寸均一、球形度好、比表面积高的石墨烯气凝胶微球。

作为气凝胶领域延伸出来的一个分支,目前气凝胶微球的发展仍相对薄弱,但是优异的性能及广泛的应用前景正使得气凝胶微球受到越来越多的关注。近年来,各大体系的气凝胶微球不断被制备出来,除此之外,各种新型的复合气凝胶微球及其应用也有持续的报道出现86–88。然而我们注意到,目前的气凝胶微球仍然没有一个通用的制备方法,对微球尺寸的控制也不够精确,同时微球的单分散性也较差,这在一定程度上影响了微球的应用。因此,在继续开发各种新型气凝胶微球的基础上,制备方法的优化与创新仍然是气凝胶微球下一阶段的发展主线;同时,气凝胶微球的应用也还有着巨大的探索空间。相信随着制备技术的进步,气凝胶微球性能将会达到一个新的高度,进一步拓展气凝胶微球在能源存储与转换、催化、药物载体、吸附等领域的应用将指日可待。

(1) Kistler, S. S.1931,, 741. doi: 10.1038/127741a0

(2) Tewari, P. H.; Hunt, A. J.; Lofftus, K. D.1985,(9), 363. doi: 10.1016/0167-577X(85)90077-1

(3) Russo, R. E.; Hunt, A. J.1986,(1), 219. doi: 10.1016/0022-3093(86)90490-4

(4) Smith, D. M.; Stein, D.; Anderson, J. M.; Ackerman, W.1995,, 104. doi: 10.1016/0022-3093(95)00040-2

(5) Pierre, A. C.; Pajonk, G. M.2002,(11), 4243. doi: 10.1021/cr0101306

(6) Wang, X.; Liu, L.; Wang, X.; Bai, L.; Wu, H.; Zhang, X.; Yi, L.; Chen, Q.2010,(4), 643. doi: 10.1007/s10008-010-1142-5

(7) Hrubesh, L. W.; Coronado, P. R.; Satcher, J. H., Jr.2001,(1–3), 328.doi: 10.1016/S0022-3093(01)00475-6

(8) Husing, N.; Schubert, U.1998,(1–2), 23. doi: 10.1002/(SICI)1521-3773(19980202)37:1/2<22::AID-ANIE22> 3.0.CO;2-I

(9) Cheng, C. M.; Vanderhoff, J. W.; EI-Aasser ,M. S.1992,, 245. doi: 10.1002/pola.1992.080300209

(10) Okubo, M. T. N.1992,(9), 853. doi:10.1007/BF00657729

(11) Yun, S.; Luo, H.; Gao, Y.2014,(9), 4535. doi: 10.1039/c3ra46911e

(12) Liao, S.; Zhai, T.; Xia, H.2016,(3), 1068. doi: 10.1039/c5ta09540a

(13) Zhai, T.; Zheng, Q.; Cai, Z.; Xia, H.; Gong, S.2016,, 300. doi: 10.1016/j.carbpol.2016.04.065

(14) Alnaief, M.; Antonyuk, S.; Hentzschel, C. M.; Leopold, C. S.; Heinrich, S.; Smirnova, I.2012,, 167. doi: 10.1016/j.micromeso.2012.02.009

(15) Vazhayal, L.; Talasila, S.; Abdul Azeez, P. M.; Solaiappan, A.2014,(17), 15564. doi: 10.1021/am504422z

(16) García-González, C. A.; Jin, M.; Gerth, J.; Alvarez-Lorenzo, C.; Smirnova, I.2015,, 797. doi: 10.1016/j.carbpol.2014.10.045

(17) Kumar Rajanna, S.; Vinjamur, M.; Mukhopadhyay, M.2015,, 226. doi: 10.1016/j.jnoncrysol.2015.09.015

(18) Alnaief, M.; Smirnova, I.2011,(3), 1118. doi: 10.1016/j.supflu.2010.10.006

(19) Wang, X.; Wang, X.; Liu, L.; Bai, L.; An, H.; Zheng, L.; Yi, L.2011,(3), 793. doi: 10.1016/j.jnoncrysol.2010.11.015

(20) Kim, N. K.1989,(3), 1181. doi: 10.1116/1.576250

(21) Cai, H.; Sharma, S.; Liu, W.; Mu, W.; Liu, W.; Zhang, X.; Deng, Y.2014,(7), 2540. doi: 10.1021/bm5003976

(22) Soottitantawat, A.; Yamamoto, T.; Endo, A.; Ohmori, T.; Nakaiwa, M.2007,(1), 228. doi: 10.1002/aic.11053

(23) Schaefer, D. W.; Keefer, K. D.1986,(20), 2199. doi: 10.1103/PhysRevLett.56.2199

(24) Tsutsui, T.; Yahiro, M.; Yokogawa, H.; Kawano, K.2001,(15), 1149. doi: 10.1002/1521-4095(200108)13:15<1149:: aid-adma1149>3.0.co;2-2

(25) Dorcheh, A. S.; Abbasi, M. H.2008,(1–3), 10. doi: 10.1016/j.jmatprotec.2007.10.060

(26) Gurav, J. L.; Jung, I. K.; Park, H. H.; Kang, E. S.; Nadargi, D. Y.2010,11. doi: 10.1155/2010/409310

(27) Rotter, H.; Landau, M. V.; Herskowitz, M.2005,(17), 6845. doi: 10.1021/es0500052

(28) Landau, M. V.; Shter, G. E.; Titelman, L.; Gelman, V.; Rotter, H.; Grader, G. S.; Herskowitz, M.2006,(22), 7462. doi: 10.1021/ie0606744

(29) Dong, Y.; Li, J.; Shi, L.; Wang, X.; Guo, Z.; Liu, W.2014,(42), 5586. doi: 10.1039/c4cc01408a

(30) Liu, N.; Lin, X.; Zhang, W.; Cao, Y.; Chen, Y.; Feng, L.; Wei, Y.2015,, 9688. doi: 10.1038/srep09688

(31) Si, Y.; Guo, Z.2015,(7), 874. doi: 10.1246/cl.150223

(32) Malafaya, P. B.; Silva, G. A.; Reis, R. L.2007,(4–5), 207. doi: 10.1016/j.addr.2007.03.012

(33) Mohamadnia, Z.; Zohuriaan-Mehr, M. J.; Kabiri, K.; Jamshidi, A.; Mobedi, H.2007,(3), 342. doi: 10.1177/0883911507078519

(34) Klemm, D.; Heublein, B.; Fink, H.-P.; Bohn, A.2005,(22), 3358. doi: 10.1002/anie.200460587

(35) Cai, J.; Kimura, S.; Wada, M.; Kuga, S.; Zhang, L.2008,(1–2), 149. doi: 10.1002/cssc.200700039

(36) Paakko, M.; Vapaavuori, J.; Silvennoinen, R.; Kosonen, H.; Ankerfors, M.; Lindstrom, T.; Berglund, L. A.; Ikkala, O.2008,(12), 2492. doi: 10.1039/B810371B

(37) Olsson, R. T.; Azizi Samir, M. A. S.; Salazar Alvarez, G.; Belova, L.; Strom,V.; Berglund, L. A.; Ikkala, O.; Nogues, J.; Gedde, U. W.2010,(8), 584. doi: 10.1038/nnano.2010.155

(38) Egal, M.; Budtova, T.; Navard, P.2007,(7), 2282. doi: 10.1021/bm0702399

(39) Sehaqui, H.; Zhou, Q.; Berglund, L. A.2011,(13), 1593. doi: 10.1016/j.compscitech.2011.07.003

(40) Yu, P.; Zhu, K.; Norman, A. G.; Ferrere, S.; Frank, A. J.; Nozik, A. J.2006,(50), 25451. doi: 10.1021/jp064817b

(41) Chandiran, A. K.; Comte, P.; Humphry-Baker, R.; Kessler, F.; Yi, C.; Nazeeruddin, M. K..; Grätzel, M.2013,(21), 2775. doi: 10.1002/adfm.201202956

(42) Mrowetz, M.; Balcerski, W.; Colussi, A. J.; Hoffmann, M. R.2004,(45), 17269. doi: 10.1021/jp0467090

(43) Li, X. Z.; Li, F. B.2001,(11), 2381. doi: 10.1021/es001752w

(44) Iskandar, F.; Nandiyanto, A. B. D.; Yun, K. M.; Hogan, C. J.; Okuyama, K.; Biswas, P.2007,(10), 1408. doi: 10.1002/adma.200601822

(45) Lotus, A. F.; Feaver, R. K.; Britton, L. A.; Bender, E. T.; Perhay, D. A.; Stojilovic, N.; Ramsier, R. D.; Chase, G. G.2010,(1), 55. doi: 10.1016/j.mseb.2010.01.027

(46) Sescousse, R.; Gavillon, R.; Budtova, T.2011,(4), 1766. doi: 10.1016/j.carbpol.2010.10.043

(47) Cai, H.; Mu, W.; Liu, W.; Zhang, X.; Deng, Y.2015,, 71. doi: 10.1016/j.inoche.2014.11.013

(48) Liu, J.; Wickramaratne, N. P.; Qiao, S. Z.; Jaroniec, M.2015,(8), 763. doi: 10.1038/nmat4317

(49) Nieto-Márquez, A.; Romero, R.; Romero, A.; Valverde, J. L.2011,(6), 1664. doi: 10.1039/c0jm01350a

(50) Motahari, S.; Nodeh, M.; Maghsoudi, K.2016,(36), 16886. doi: 10.1080/19443994.2015.1082506

(51) Tang, J.; Xie, Z.; Du, A.; Ye, J.; Zhang, Z.; Shen, J.; Zhou, B.2016,(2), 357. doi: 10.1007/s10894-015-0037-y

(52) Lorjai, P.; Chaisuwan, T.; Wongkasemjit, S.2009,(1), 56. doi: 10.1007/s10971-009-1992-4

(53) Wu, X.; Jia, W.2014,, 210. doi: 10.1016/j.cej.2014.02.032

(54) Horikawa, T.; Hayashi, J.; Muroyama, K.2004,(1), 169. doi: 10.1016/j.carbon.2003.10.007

(55) Xia, S, Y.; Cheng, X, H.; Song, H, H.2005,(6), 5. [夏三宇, 陈晓红, 宋怀河. 炭素技术, 2005,, 5.] doi: 10.14078/j.cnki.1001-3741.2005.06.002

(56) Hou, H, Q.; Wang, C, Y.; Tang, Y, J.; Fu, Z, B.; Zhou, Y.2009,(20), 85. [候海乾, 王朝阳, 唐永建, 付志兵, 周 莹. 材料导报, 2009, 23, 85.]

(57) Novoselov, K. S.; Geim, A. K.; Morozov, S. V.; Jiang, D.; Zhang, Y.; Dubonos, S. V.; Grigorieva, I. V.; Firsov, A. A.2004,(5696), 666. doi: 10.1126/science.1102896

(58) Chen, D.; Feng, H.; Li, J.2012,(11), 6027. doi: 10.1021/cr300115g

(59) Georgakilas, V.; Otyepka, M.; Bourlinos, A. B.; Chandra, V.; Kim, N.; Kemp, K. C.; Hobza, P.; Zboril, R.; Kim, K. S.2012,(11), 6156. doi: 10.1021/cr3000412

(60) Balandin, A. A.; Ghosh, S.; Bao, W.; Calizo, I.; Teweldebrhan, D.; Miao, F.; Lau, C. N.2008,(3), 902. doi: 10.1021/nl0731872

(61) Bolotin, K. I.; Sikes, K. J.; Jiang, Z.; Klima, M.; Fudenberg, G.; Hone, J.; Kim, P.; Stormer, H. L.2008,(9–10), 351. doi: 10.1016/j.ssc.2008.02.024

(62) Stoller, M. D.; Park, S.; Zhu, Y.; An, J.; Ruoff, R. S.2008,(10), 3498. doi: 10.1021/nl802558y

(63) Li, G. Y.; Wu, X. H.; He, W. N.; Fang, J. H.; Zhang, X. T.2016,, 2146. [李广勇, 吴晓涵, 何伟娜, 方建慧, 张学同. 物理化学学报, 2016,, 2146.] doi: 10.3866/PKU.WHXB201605243

(64) Nardecchia, S.; Carriazo, D.; Luisa Ferrer, M.; Gutierrez, M. C.; del Monte, F.2013,(2), 794. doi: 10.1039/c2cs35353a

(65) Jiang, L.; Fan, Z.2014,(4), 1922. doi: 10.1039/c3nr04555b

(66) Li, C.; Shi, G.2014,(24), 3992. doi: 10.1002/adma.201306104

(67) Zhang, X.; Sui, Z.; Xu, B.; Yue, S.; Luo, Y.; Zhan, W.; Liu, B.2011,(18), 6494. doi: 10.1039/c1jm10239g

(68) Hu, H.; Zhao, Z.; Wan, W.; Gogotsi, Y.; Qiu, J.2013,(15), 2219.doi: 10.1002/adma.201204530

(69) Wu, Z.S.; Yang, S.; Sun, Y.; Parvez, K.; Feng, X.; Muellen, K.2012,(22), 9082. doi: 10.1021/ja3030565

(70) Yin, H.; Zhang, C.; Liu, F.; Hou, Y.2014,(20), 2930. doi: 10.1002/adfm.201303902

(71) Zhang, X.; Liu, D.; Yang, L.; Zhou, L.; You, T.2015,(18), 10031. doi: 10.1039/c5ta00355e

(72) Sun, R.; Chen, H.; Li, Q.; Song, Q.; Zhang, X.2014,(21), 12912. doi: 10.1039/c4nr03322a

(73) Gao, S.; Wang, K.; Du, Z.; Wang, Y.; Yuan, A.; Lu, W.; Chen, L.2015,, 254. doi: 10.1016/j.carbon.2015.04.034

(74) Jung, S. M.; Mafra, D. L.; Lin, C. T.; Jung, H. Y.; Kong, J.2015,(10), 4386. doi: 10.1039/c4nr07564a

(75) Lee, W. S. V.; Peng, E.; Choy, D. C.; Xue, J. M.2015,(37), 19144. doi: 10.1039/c5ta06072a

(76) Mi, X.; Huang, G.; Xie, W.; Wang, W.; Liu, Y.; Gao, J.2012,(13), 4856. doi: 10.1016/j.carbon.2012.06.013

(77) Li, J.; Li, J.; Meng, H.; Xie, S.; Zhang, B.; Li, L.; Ma, H.; Zhang, J.; Yu, M.2014,(9), 2934. doi: 10.1039/c3ta14725h

(78) Dragoman, M.; Ghimpu, L.; Obreja, C.; Dinescu, A.; Plesco, I.; Dragoman, D.; Braniste, T.; Tiginyanu, I.2016,(47). doi: 10.1088/0957-4484/27/47/475203

(79) Wu, S.; Ladani, R. B.; Zhang, J.; Ghorbani, K.; Zhang, X.; Mouritz, A. P.; Kinloch, A. J.; Wang, C. H.2016,(37), 24853. doi: 10.1021/acsami.6b06012

(80) Xu, X.; Yan, S.; Wang, B.; Qu, P.; Wang, J.; Wu, J.2016,(12), 12299. doi: 10.1166/jnn.2016.12963

(81) Xu, Y.; Sheng, K.; Li, C.; Shi, G.2010,(7), 4324. doi: 10.1021/nn101187z

(82) Sui, Z.; Zhang, X.; Lei, Y.; Luo, Y.2011,(13), 4314. doi: 10.1016/j.carbon.2011.06.006

(83) Zhang, L.; Shi, G.2011,(34), 17206. doi: 10.1021/jp204036a

(84) Park, S. H.; Kim, H. K.; Yoon, S. B.; Lee, C.W.; Ahn, D.; Lee, S.-I.; Roh, K. C.; Kim, K. B.2015,(2), 457. doi: 10.1021/cm5034244

(85) García-Torres, B. A.; Aguilar-Elguezabal, A.; Román-Aguirre, M.; Álvarez-Contreras, L.2016,, 32. doi: 10.1016/j.matchemphys.2015.12.047

(86) Ennajih, H.; Bouhfid, R.; Essassi, E. M.; Bousmina, M.; El Kadib, A.2012,, 208. doi: 10.1016/j.micromeso.2011.11.032

(87) Frindy, S.; Primo, A.; Qaiss Ael, K.; Bouhfid, R.; Lahcini, M.; Garcia, H.; Bousmina, M.; El Kadib, A.2016,, 353. doi: 10.1016/j.carbpol.2016.03.077

(88) Zhai, T.; Zheng, Q.; Cai, Z.; Xia, H.; Gong, S.2016,, 300. doi: 10.1016/j.carbpol.2016.04.065

Fabrication and Performance of Various Aerogel Microspheres

WANG Xu-Chun1,2LI Jin-Ze2LI Guang-Yong2WANG Jin2ZHANG Xue-Tong2,*GUO Qiang1,*

(1;2)

Aerogels have been developed rapidly in recent years due to their excellent physicochemical properties and broad range of applications. However, most efforts have been devoted to traditional aerogel 3D monoliths, and particular requirements regarding the shape and size of the aerogels for some special uses have been neglected. Shaping aerogel into microspheres, that is, the fabrication of aerogel microspheres, may facilitate potential applications and extension of the range of applications of porous microspheres. Herein, we will present the fabrication and performance of various aerogel microspheres such as silica aerogel microspheres, cellulose aerogel microspheres, RF/carbon aerogel microspheres, and graphene aerogel microspheres. The current challenges and future developments of the aerogel microspheres are also discussed briefly in this review.

Aerogel; Microsphere; Silica; Cellulose; Graphene

April 12, 2017;

May 8, 2017;

May 22, 2017.

Corresponding authors. ZHANG Xue-Tong, Email: xtzhang2013@sinano.ac.cn; Tel: +86-512-62872821. GUO Qiang, Email: 13701947737@163.com;Tel: +86-21-69982791.

10.3866/PKU.WHXB201705223

O648

The project was supported by the National Natural Science Foundation of China (51572285, 21373024, 21404117) and the National Key Research and Development Program of China (2016YFA0203301).

国家自然科学基金(51572285, 21373024, 21404117)和科技部(2016YFA0203301)资助项目

猜你喜欢

杂志排行

物理化学学报的其它文章

- Dithenylpyrrole Structure Bridged with Phenyl or Biphenyl Rings: Molecular Configuration and Electrochromic Properties

- 纳米受限水的研究进展

- 菱形石墨炔薄膜He分离特性的密度泛函理论研究

- A Time-Saving Method to Prepare Monodisperse Fe3O4 Microspheres with Controllable Sizes and Morphologies

- Anharmonic Effect of the Decomposition Reaction in High-Temperature Combustion of Monomethylhydrazine Radicals

- 蜂巢状多孔明胶制备高性能超级电容器用活性炭