周向抽吸槽位置对跨声速压气机转子气动性能的影响

2018-01-15陆华伟韩兴伟郭爽王安妮钟兢军

陆华伟, 韩兴伟, 郭爽, 王安妮, 钟兢军

(1.大连海事大学 轮机工程学院,辽宁 大连 116026; 2.中国航发上海商用发动机制造有限责任公司, 上海 201306; 3.大连理工大学 航空航天学院,辽宁 大连 116024)

航空动力装置作为航空工业的核心件,其稳定、高效的工作性能显得尤为重要。压气机是航空动力装置的重要组成部件,不断地向高效率、高压比、高负荷的方向高速发展。如何提高单级压气机的效率及压比一直是国内外学者们最重视的问题之一。压气机中流动气体的黏性使其在高雷诺数的情况下产生附于壁面表面的附面层,并在压气机内部强逆压梯度的作用下发生流动分离。研究证明合理有效的附面层分离控制可以明显提高压气机的流动性能。Kerrebrock等[1]提出了吸附式压气机的概念,通过吸除劣性影响的低能流体团,减少或消除附面层分离使压气机单级压比或效率增加。此后,附面层抽吸技术引起研究者的广泛关注。

随着超、跨声速压气机的出现,压气机内部流动状况因存在的激波愈加恶化。跨声速压气机中流道内部存在激波,激波前后流道存在着较强的逆压梯度,使得跨声速压气机内部发生强烈的二次流动。对于压气机转子,压、吸力面间压力差使得气流沿叶顶间隙泄漏流动,与主流掺混作用后产生由叶顶前缘发起的间隙泄漏涡。叶顶间隙泄漏涡流经流道中的激波处,在强逆压梯度的影响下产生流动紊乱的低能流体团,使压气机流动性能降低。当压气机流量减小时,低能流体团破裂将造成压气机转子失稳[2-4]。针对跨声速压气机转子流动损失的特性。王如根等[5]针对跨声速压气机转子详细的分析了其内部的流动状态及流动损失的原因,发现叶顶泄漏涡的流动对压气机整体性能的影响较大,杨薇[6]采用遗传算子及退火算法对ROTOR 37转子进行优化设计,效果很理想。目前对于压气机转子的性能改善方法主要是基于机匣处理的改型方案;王掩刚等[7-8]对转子叶表及机匣进行了附面层抽吸处理,发现在近失速工况下,两种抽吸方案均使效率及压比有所提高,若两种抽吸方法结合,可使压气机内部流动失稳得到一定的控制,在一定程度上可以提高压气机的稳定裕度。20世纪60年代末,机匣处理被Hartmaan等[9]研究人员 “意外”在实验中发现。早期的机匣处理主要分槽式及缝式两大类。研究证明,周向槽机匣处理能够在较小降低或不降低压气机效率的前提下提高压气机的稳定工作裕度,缝机匣处理可以更大程度的提高压气机工作裕度,但效率降低明显[10-11]。近年来研究者们通过改变机匣形式或通过将机匣处理与抽吸、射流等主动控制技术相结合等方法,研究不同形式的机匣处理对压气机流动特性的影响。胡家国等[12]针对跨声速压气机提出一种叶尖开槽射流的扩稳策略,最佳方案可使压气机稳定工作裕度提高 2.33%~4.53%。卢新根等[13]设计了一种半圆形机匣槽,使用该新型机匣处理结构可以在不降低压气机设计点效率的前提下有效地提高压气机的失速裕度。目前对于机匣处理的研究主要针对其对转子流动被动影响分析,而机匣处理与抽吸的结合研究内容研究较少,本文主要研究机匣周向抽吸槽位置对跨声速压气机性能的影响,探究以机匣处理为基础的抽吸改型对跨声速压气机转子内部流动的影响。

1 研究对象及数值模拟方法介绍

本文以某改型轴流式跨声速压气机转子为研究对象,原型压气机由一列动叶和一列静叶组成,其参数见表1。为深入研究跨声速压气机转子内部流动状态及失速原因,采用压气机单转子做数值模拟研究,同时针对单转子做机匣处理改型,探究机匣槽抽吸处理对其性能的影响。

表1 压气机主要参数Table 1 Main parameters of the compressor

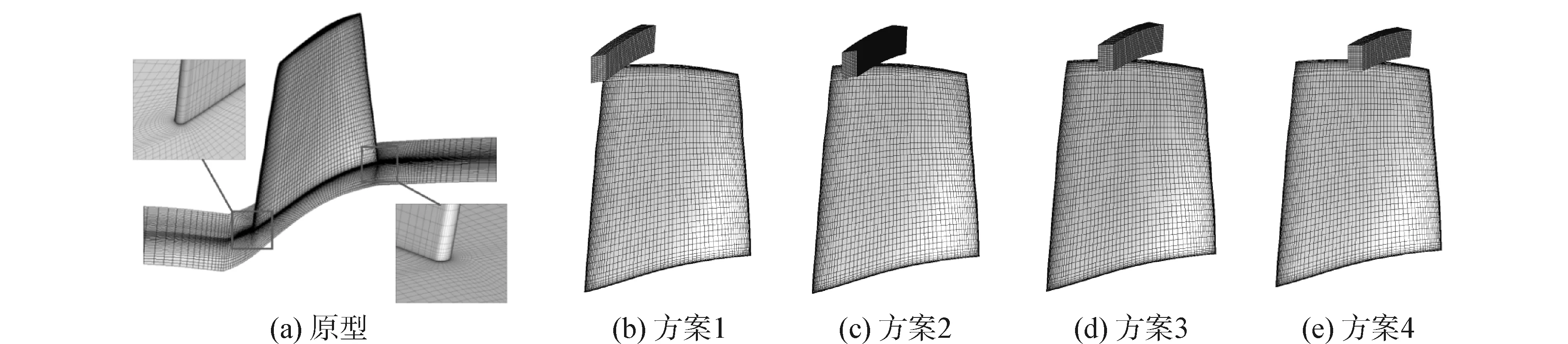

数值模拟工作采用商业CFD软件Ansys CFX展开。图1为原型及改型网格分布, 方案1、方案2、方案3、方案4分别表示具有不同轴向位置机匣抽吸槽改型方案。原设计方案中共六种不同位置的抽吸槽,沿叶片前缘分布至尾缘,但其中靠近尾缘的两种抽吸槽不能达到处理要求,因此这里不再讨论。原型及改型主流道由TurboGrid生成HOH全局结构化网格,近壁面网格加密以提高计算精度。模型采用k-ε湍流模型,y+值为20≤y+≤100,网格数约为100万。原型单转子压气机当背压为120 500 Pa时效率达到最高值,背压提高到128 950 Pa时,压气机转子达到近失速工况,整个模型给定进口总温、总压分别为288.15 K、101 325 Pa。为探究机匣抽吸槽对单转子压气机性能的影响,本文主要针对原型近失速工况背压条件对改型与原型进行对比分析。经数值模拟计算,选择四个位置抽吸槽做详细分析。方案1、方案2、方案3、方案4抽吸槽宽2 mm(叶顶弦长的10%),槽深为槽宽的3倍,四种抽吸槽均为整周分布;方案1、方案2、方案3、方案4轴向分布为叶顶弦长的15%、30%、45%、60%处(见图1)。文中,方案1、方案2、方案3、方案4均表示添加相应周向槽后的改型压气机转子。

图1 原型及改型网格示意图Fig.1 Schematic diagrams of calculation mesh

2 数值模拟方法的校核

本文采用实验数据完整的Rotor37[14]来验证ANSYS CFX计算方法的准确性。

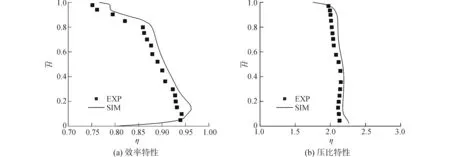

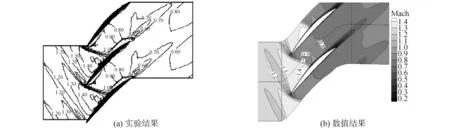

图2为Rotor37转子98%流量下节距平均的等熵效率和总压比沿径向分布的数值计算结果(SIM)与实验结果(EXP)的对比。通过比较实验与数值模拟结果可以看出在整体变化趋势上结果的走势基本相吻合。压比与效率在叶尖处结果稍有不同,这应该是间隙计算误差造成的。图3为Rotor37 98%阻塞流量工况30%叶高截面相对马赫数等值线对比图。在截面上数值模拟计算得到的马赫数的分布规律与实验基本相同。激波位置及其前后马赫数分布规律也基本相近。

图2 Rotor37堵塞流量下效率及压比结局平均沿叶高分布Fig.2 The radial distribution of pitch average efficiency and pressure ratio at choke condition for Rotor37

图3 Rotor37 98%阻塞流量工况30%叶高截面相对马赫数等值线对比Fig.3 Contour contrast for mash number on 70% blade height′s section on the condition of 98% choke flow rate for Rotor37

通过上述利用Rotor37实验结果对数值模拟方法的校核,可以认为本文所采用的数值模拟方法具有可靠性。

3 数值结果处理及分析

3.1 总性能对比分析

图4给出了四个位置机匣抽吸槽在背压为101 325 Pa时效率及压比增量折线图。

压比提高幅度没有效率大,增量最高的是方案2槽,相对原型压比增加1.5%。方案1机匣槽对单转子压气机压比的提升与方案2相近,增量为1.25%。方案3、方案4机匣槽抽吸处理后压比增量为0.95%、0.4%。在背压相同的条件下,经四个不同位置的机匣槽抽吸处理后效率及压比都有不同程度的提升,表明主流流动状态得到改善,可见机匣槽抽吸处理可以提升单转子压气机流动特性及性能。

图4 效率及压比增量曲线Fig.4 Efficiency and pressure ratio increment

3.2 流面总压比变化规律

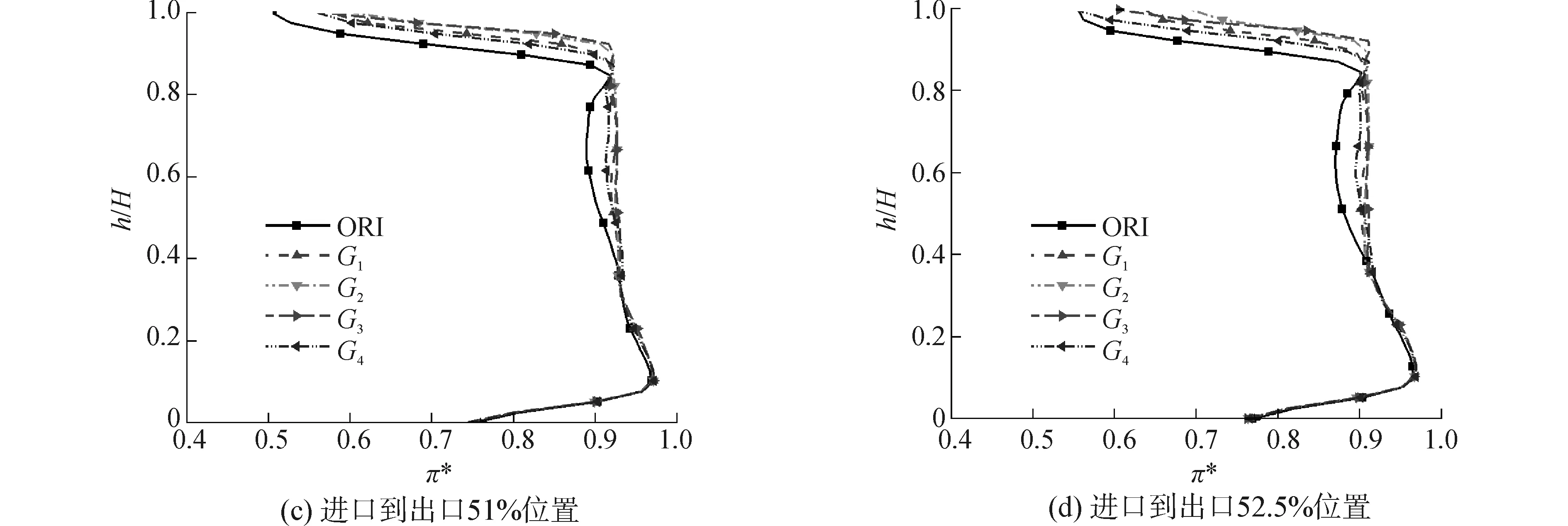

图5为四个不同位置截距平均相对总压比沿叶高分布曲线,四个位置依次是进口到出口的48%、49.5%、51%、52.5%,即四个抽吸槽的位置。图5(a)中超过40%相对叶高的展向位置,四个位置的机匣抽吸槽对相对压比均有一定提升。在超过40%相对叶高后原型压比总体呈逐渐降低的趋势,在叶高约80%处有小幅度增加,在90%以上受壁面附面层及叶顶泄漏流的影响压比大幅度降低。经不同位置机匣槽抽吸处理后,压比沿径向变化相比原型单转子更加稳定。在40%相对叶高以上,改型压比没有立即发生降低,到叶高90%之间所有改型压比未发生较大的变化。叶高90%以上所有改型压比大幅度减低,变化趋势与原型相同。在图5(b)、(c)、(d)中原型和改型转子发动机截距平均压比发展规律与上面论述基本相同,但随着计算面不断向出口方向移动,叶片上端压比大幅度降低区域不断扩大,在图5 (d)中这一区域占据叶片上端约20%的部分。可见,转子压气机叶片顶端损失区域由叶片前缘开始并且在流动过程中不断的向着径向发展。观察不同位置四种改型压比分布曲线可以看出:方案4在各个位置对压比的改善效果相对最差,而方案2、方案3对压比的改善最为明显。

图5 平均相对压比沿叶高分布曲线Fig.5 Average intercept distribution curves of total pressure ratio along blade height

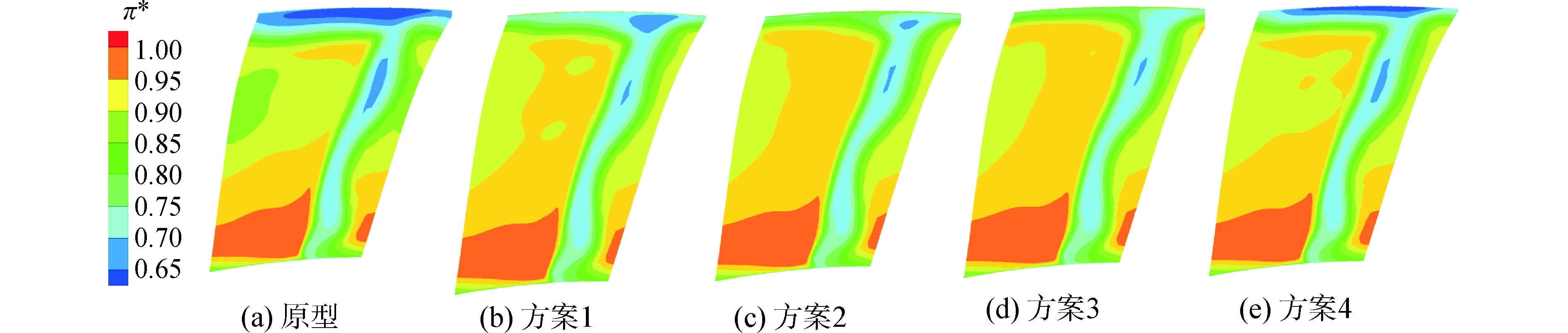

图6为尾缘35%弦长处S3截面相对总压比云图。根据图中相对压比的分布可以看出:原型中主要低压区呈‘T’形,分别为上端近壁面处低能流体团及叶表分离在流道中流动发展后造成的损失区。经四种不同位置机匣槽抽吸处理后,尾迹损失中近上端壁损失区明显减小,方案3相对总压云图中近上端壁面高损失区域被完全消除转变为低损失区域。方案1、方案2上端流道高损区大大减小且未与上端壁接触,方案4抽吸位置离尾缘较近,在低能流体团横向、纵向发展后进行抽吸只能吸除部分低能流体所以对叶顶流道改善效果不佳,尾迹中上端壁高损区被小幅削减。叶表分离造成的尾迹损失变化不大,但改型低压区均有小幅降低。

图6 尾缘35%弦长处S3截面相对总压比云图Fig.6 Contour of total pressure on S3 section 35% chord away from the trailing edge

3.3 上端壁流道流动分析

图7给出上端流道S3截面马赫数云图及叶顶泄漏涡流线。在原型流道中,叶片前缘发起一道脱体激波,强度较大。叶顶泄漏流与主流掺混后由叶片前缘形成间隙泄漏涡,泄漏涡流经激波面后在强逆压梯度的作用下泄漏涡发生破裂后在叶顶流道形成尺度较大的低能、低速、高损失区域。叶顶中后段间隙泄漏流受该低速区影响横向流动发生二次泄漏,增加了流动损失。采用不同位置周向机匣槽抽吸处理后,激波结构得到改善,由强度较大的脱体激波变为强度较低的斜激波或正激波(方案4)。叶顶流道流动状态均得到不同程度的改善,遏制了泄漏流的二次泄漏。方案1位于上端壁近前缘处,经机匣槽抽吸后间隙泄漏涡的尺度被大大削弱,槽后泄漏流与主流掺混后形成小幅度泄漏涡。泄漏涡在激波后产生一个低损区域,在随主流流动过程中逐渐耗散。方案2、方案3覆盖低能流体主要区域,可直接抽吸低能流体。泄漏涡流经抽吸槽后强度被大大削弱,与斜激波相互作用后没有发生破裂。上端流道流动状态得到改善,主流与削弱的泄漏涡掺混使泄漏涡在流体的黏性作用下逐渐耗散。方案4在低能流体区域后端,上端流道流动有一定改善。由于抽吸位置靠后,激波结构受其影响不如其他几个抽吸槽明显,由脱体激波变为强度相对较大的正激波。方案4抽吸槽对前缘泄漏流强度影响微弱,叶顶前缘发起的间隙泄漏涡尺度依然较大,受到正激波较强逆压梯度的影响发生小幅度破裂形成小尺度低能流体团。在流动过程低能流体向轴向、径向发展,抽吸槽吸除部分低能流体,但不能完全抑制其发展,因此在3.2节中方案4上端壁依然存在很大的尾迹损失。

图7 S3截面马赫数云图及叶顶泄漏涡流线Fig.7 Contour of much number on S3 section and streamlines of tip leakage vortex

3.4 叶表极限流线及静压变化

图8为吸力面极限流线及静压系数云图

Cps=(Ps-Psin)/(Pin*-Psin)

原型转子压气机中叶片50%弦长处的叶表存在激波,气流通过激波时受强逆压梯度的影响发生附面层分离。分离的附面层流体在转子流道离心力的作用下产生径向涡。叶片上端流道间隙泄漏涡破裂产生低能流体团并向径向发展,在与径向涡相互作用后损失区域扩张覆盖整个上端流道。叶表近下端壁流体受离心力作用使其在径向流动抬升,流出尾缘后形成尾缘脱落涡,因此图6中部存在小幅度损失区域(见图6 (a))。经机匣周向槽抽吸处理上端流道流动得到改善,低能流体被削弱。径向涡不受上端流道低能流道影响则向叶顶发展,在流体的黏性作用下逐渐耗散流出尾缘,在流道中形成低损区域(图6(b)、(c)、(d))。对比四个位置机匣抽吸槽可以看出,若槽的位置距离前缘越近则使间隙泄漏涡强度降低,对径向涡干涉效果降低使其向叶顶方向延伸程度更大。

图8 吸力面极限流线静压系数云图Fig.8 Limiting streamlines and static pressure coefficient of suction section

图9给出80%、95%叶高处静压系数对比图。如图可知,经抽吸处理后激波位置向尾缘移动且强度削弱,但尾缘叶顶静压由微弱提升。经抽吸处理后,改型比原型叶片载荷分布更加均匀。可以看出机匣周向槽抽吸对单转子压气机叶顶流道流动改善效果十分明显。

图9 80%、95%型面Cps对比Fig.9 Contrast of Cps on 80%、95% height of blade surface Cps

4 结论

1)单转子压气机叶顶泄漏涡、激波及径向涡间相互干涉是造成其失速的主要诱因。近失速工况下叶顶泄漏涡经过激波面受强逆压梯度作用下发生破裂产生低速、低能的流体团,其不断向着周向及径向发展与径向涡掺混后扩张并大幅度阻塞上端流道。

2)周向机匣槽抽吸处理可有效的改善叶顶流道流动,减少流动损失。四种不同位置的机匣槽虽然对转子压气机流动改善程度不同,但机理相同:吸除上端壁部分低能流体可削弱泄漏涡强度;改善激波结构,流道内大强度的脱体激波变为强度相对较低的正激波或低强度的斜激波。径向涡向叶顶发展,叶中尾缘脱落涡因此强度降低,但径向涡在叶顶区域流动耗散过程中形成新的低损区域。

3)机匣槽位置分布对抽吸结果影响明显。方案2、方案3位于原型低能流体团中部可直接吸除低能流体。方案1、方案2、方案3均可与激波面相交、因此对激波结构改善比方案4明显。方案1抽吸位置靠前对叶片后端泄漏流控制能力较弱,因此位于叶片中部的方案2、方案3的抽吸效果最佳。

[1] KERREBROK J L,REIJNEN D P, ZIMINSKY W S, et al. Aspirated compressors [R].ASME 97-G T-525, 1997.

[2] SUDER K L,CELESTINAM L. Experimental and computational investigation of the tip clearance flow in a transonic axial compressor rotor[J]. Journal of turbomachinery, 1996, 118 (2): 218-229.

[3] SEHLECHTRIEM S, STZERIEH M.Breakdown of tip leakage vortices in compressors at flow conditions close to stall[C]//ASME Paper, GT-97-41, 1997.

[4] 卢新根,楚武利,朱俊强,等.轴流压气机机匣处理研究进展及评述[J].力学进展, 2006, 25(5): 222-232.

LU Xinggen, CHU Wuli, ZHU Junqiang,et al. Research progress and comments on the treatment of axial compressor csing[J]. Advances in mechanics, 2006, 25 (5): 222-232.

[5] 王如根,胡家国,余超,等.跨声速压气机转子的二次流旋涡结构[J].推进技术, 2015, 4: 504-512.

WANG Rugen, HU Jiaguo, YU Chao, et al. Research on secondary flow vortex structure in transonic compressor rotor[J]. Journal of propulsion technology, 2015, 36(4): 504-512.

[6] 柳薇. 跨声速压气机转子流场数值模拟及优化设计研究[D]. 哈尔滨: 哈尔滨工业大学, 2007.

LIU Wei. Numerical simulation and optimization design investigation of the flow field for transonic compressor rotor[D]. Harbin: Harbin Institute of Technology, 2007.

[7] 王掩刚,牛楠,任思源,等. 跨音速压气机转子叶表和端壁抽吸对比研究[J]. 工程热物理学报,2011(11): 1843-1846.

WANG Yangang, NIU Nan, REN Siyuan, et al. Comparative study on transonic compressor rotor blade surface and end wall suction[J]. Journal of engineering thermophysics, 2011(11): 1843-1846.

[8] 王掩刚,任思源,国睿,等. 组合抽吸对跨音速压气机稳定性影响分析[J]. 航空工程进展, 2012 (8): 228-236.

WANG Yangang, REN Siyuan, GUO Rui, et al. Analysis on effect of combined boundary layer suction for transonic compesser stability[J].Advances in aeronautical science and engineering, 2012 (8): 228-236.

[9] HARTMANN M J,BENSER W A,HAUSER C H.Fan and compressor technology[R].NASA SP-259, 1970.

[10] BAILY E E. Effects of grooved casing treatment on the flow range capability of a single stage axial-flow compressor[R].NASA TM X-2459, 1972.

[11] 张皓光,楚武利,吴艳辉,等.轴向倾斜缝机匣处理影响压气机性能的机理[J].推进技术, 2010, 31(5): 555-561.

ZHANG Haoguang, CHU Wuli, WU Yanhui, et al. The mechanism of axial inclined slot casing treatment on compressor performance[J]. Journal of propulsion technology, 2010, 31(5): 555-561.

[12] 胡加国,王如根,李坤,等.跨声速压气机叶尖开槽射流扩稳策略探究[J].推进技术, 2014, 35(11): 1475-1481.

HU Jiaguo, WANG Rugen, LI Kun, et al. Investigation on slot jetting flow method and mechanism of transonic compressor[J]. Journal of propulsion technology, 2014, 35(11): 1475-481.

[13] 卢新根,楚武利,张燕峰.跨音速压气机间隙流与处理机匣相互作用分析[J].西安交通大学学报, 2006, 40(11): 1357-1364.

LU Xingen, CHU Wuli, ZHANG Yanfeng. Numerical investigation of interaction between casing treatment and tip leakage flow in a transonic compressor rotor[J]. Journal of Xi′an Jiaotong University, 2006,40 (11): 1357-1364.

[14] REID L, MOORE R D. Design and overall performance of four highly loaded, high-speed inlet stages for an advanced high-pressure-ratio core compressor [R]. NASA-TP-1337, 197.

本文引用格式:

陆华伟, 韩兴伟, 郭爽, 等. 周向抽吸槽位置对跨声速压气机转子气动性能的影响[J]. 哈尔滨工程大学学报, 2017, 38(12): 1877-1883.

LU Huawei, HAN Xingwei, GUO Shuang, et al. Numerical simulation of aerodynamic performance of transonic compressor rotor with circumferential slot boundary layer suction at different locations[J]. Journal of Harbin Engineering University, 2017, 38(12): 1877-1883.