筒形件充液拉深预胀作用仿真分析研究

2018-01-15苏海迪朱书建

苏海迪,吴 量,朱书建,常 雪

液拉深是指利用流体介质代替凹模,在板材成形过程中通过液体压力使板材贴附于凸模外表面,从而成形出特有结构[1]。同传统板件成形方法相比,具有拉伸比大、表面质量好和精度高等优点[2]。付金蕊[3]利用充液拉伸工艺对AA6009铝合金车门外板进行研究,得到了液室压力同压边力的最优匹配关系。本文通过有限元软件DYNAFORM对不同预胀压力进行数值模拟,对比分析中截面厚度分布曲线,得到预胀对充液拉深作用的一般规律。

1 有限元模型的建立

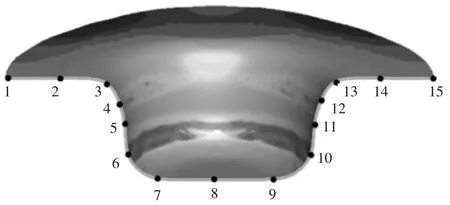

本文选用材料为36号低碳钢(DQSK),厚度为2 mm,材料密度为7.85 kg/m3,力学性能参数中弹性模量为207 GPa,泊松比为0.28,硬化指数为0.24.原始板坯半径R=65 mm,凸模底面半径为15 mm,底端圆角为10 mm,高度为30 mm.有限元模型如图1所示,主要包括凸模、压边圈、原始板坯和凹模,其中凸模、压边圈和凹模均定义为刚体,原始板坯单元个数为1 536个,模具单元个数为3 261个。

图1 筒形件充液拉深有限元模型

充液拉深过程中首先在凹模液室内部注入一定液体,提供板件初始预胀形压力,预胀形后凸模开始下行,液室中的压力作用于板件上,使其包裹在凸模外表面成形出零件结构[4]。

2 充液拉深数值模拟

本章通过分析不同预胀压力作用下成形零件中截面壁厚分布来研究预胀压力对充液拉深作用的影响规律,中截面各测量点分布如图2所示。

图2 中截面各测点分布

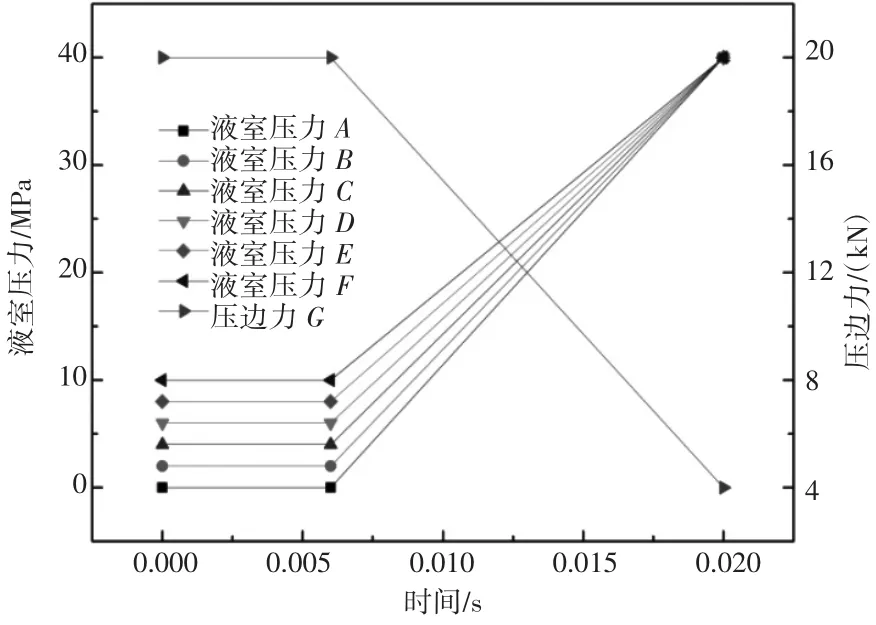

为探究初始预胀形压力值对充液拉深结果的影响规律,分别选取预胀压力为0 MPa、2 MPa、4 MPa、6 MPa、8 MPa和10 MPa进行数值模拟,板坯与压边圈和凹模间的摩擦系数设为0.01,板坯与凸模间的摩擦系数设为0.8.液室压力及压边力加载路径如图3所示,液压作用时间共0.02 s,其中0~0.006 s为初始预胀形阶段,0.006 s~0.02 s为高压胀形阶段,后者采用线性加载至40 MPa;预胀形阶段压边力为20 kN,高压胀形阶段压边力线性降至4 kN.如图4所示为以上六种工况作用下中截面壁厚分布曲线图。

图3 液室压力及压边力加载路径

从图4中可以看出,中截面壁厚相对中点呈轴对称分布,在筒形件边缘有明显的增厚现象,在4、6、10和12测点出现明显减薄,其中6和10测点减薄最为剧烈,意味着中截面上的四个圆角过渡区在成形过程中减薄较为明显,测点8相对两侧厚度最大,说明筒形件底面中心厚度相对较大;从图中可以看出随着预胀压力的增加,测点6、7、9和10减薄幅度相对其他测点较大,说明此处受预胀压力变化影响较大;当预胀压力为10 MPa时,中截面的最小壁厚为1.71 mm,最大减薄率为14.5%;随着预胀压力的增大,中截面最小壁厚先增大后减小,在预胀压力为4 MPa时最小壁厚最大为1.78,最大减薄率为11%,此时中截面壁厚分布最为均匀,成形质量最好。

图4 测量点壁厚分布曲线

3 结束语

初始预胀压力对筒形件充液拉深成形质量的影响较为明显,在筒形件充液拉深过程中,圆角区域减薄较为剧烈,随着预胀压力的增大,中截面最小壁厚先增大后减小,最大减薄率先减小后增大;在预胀压力为4 MPa时达到最为理想的效果,壁厚减薄率最小,分布最为均匀。因此选取合适的预胀压力能够有效提高筒形零件的成形质量,过大或者过小的预胀压力都会降低零件成形质量。

[1]郎利辉,张文尚,刘康宁,等.液室压力对异形长法兰盒形件充液成形过程的影响[J].锻压技术,2016,41(9):41-45.

[2]Huiting Wang,Lin Gao,Minghe Chen.Hydrodynamic deep drawing process assisted by radial pressure with inward flow ing liquid[J].International Journal of Mechanical Sciences,2011,53:793-799.

[3]付金蕊.铝合金车门外板变压边力充液拉深工艺数值模拟研究[D].哈尔滨:哈尔滨理工大学,2014.

[4]郎利辉,Danckert J,Nielsen K B.板液压成形无模充液拉深及数[J].塑性工程学报,2002,9(4):29-34.