天然气余压利用技术与发展现状

2018-01-12杨会丰梁海锋王林平覃川

杨会丰 梁海锋 王林平 覃川

(1.长庆油田分公司油气工艺研究院;2.低渗透油气田勘探开发国家工程实验室;3.长庆油田分公司质量管理与节能处)

天然气余压利用技术与发展现状

杨会丰1,2梁海锋3王林平1,2覃川1,2

(1.长庆油田分公司油气工艺研究院;2.低渗透油气田勘探开发国家工程实验室;3.长庆油田分公司质量管理与节能处)

我国在区域性天然气管网建设方面已较为完善,天然气经长输管道供给用户使用之前须经各地的调压站降压,达到国家规定的压力标准后方可使用。目前普遍采用的降压方式为节流降压,此过程会产生较大的能量损失,若将此部分压力能利用起来会带来可观的经济效益。通过分析天然气余压利用在余压发电、余压制冷和余压发电-制冷结合上应用的原理,介绍了这些工艺的新技术和新流程以及在现场应用的实例,并指出了这些技术存在的主要问题和日后的研究方向,为研究者们在该领域进行更为广泛和深入的研究提供现实依据。

天然气;余压发电;余压制冷;余压发电-制冷结合

1 现状

天然气余压利用主要包括余压发电技术、余压制冷技术和发电-制冷技术。目前,对于该课题的研究工作已相继开展。2011年,Clifford Howard等[1]设计了一种透平膨胀机燃料电池系统,天然气流过透平膨胀机发电之前,先利用熔融碳酸盐燃料电池来对天然气进行预热。并以一个小型减压站为例,对其中的透平膨胀机燃料电池系统的运行情况进行仿真模拟,经过模拟发现,得出透平膨胀机的尺寸对系统整体效果影响最大;2012年,Sepehr Sanaye等[2]针对天然气门站中膨胀阀降压过程造的大量能量损耗,使用了一种包含膨胀机、天然气发电机、加热炉、泵和预热器的热电联产系统,并且提出了选择所需的天然气发电机/加热炉数量、确定它们标称功率/加热容量和膨胀效率的新方法;2016年,符仁义等[3]对天然气压力能制干冰技术进行研究,并在制干冰的同时进行发电上网或自用,实现经济利益最大化。研究者们对余压利用技术进行了深入的研究,但尚无一个完整的体系对该项技术进行系统阐释。因此,有必要理清余压利用技术研究的发展脉络,并归纳其常用工艺和方法,以启示科技工作者在该领域进行更为广泛和深入的研究。

2 天然气余压发电

目前,天然气余压发电主要包括直接驱动发电机发电工艺、保持气流稳定的发电工艺、保持温度稳定的发电工艺、微小规模发电工艺和管道内置发电工艺,根据现场环境的不同所采取的发电工艺也不同。

2.1 保持气流稳定的发电工艺

为了满足透平膨胀机和下游用户用气波动的需求,研究者们采用高压和低压储气罐,设计了保持气流稳定的发电工艺。来自输气干线的高压天然气经过高压储气罐,高压储气罐起到缓冲作用,之后进入透平膨胀机,膨胀降压体积增大完成发电过程。在出口端,低压天然气经过低压储气罐后进入下游管道,输往各个用户。

天津大学姚胜[4]对保持气流稳定的余压发电系统进行模拟计算与实验研究,确定余压发电系统螺杆膨胀机在2500 r/min运行时效率最高,单位质量输出功率为52 kW/kg,其有效效率可达到57%,取膨胀机的机械效率为95%,根据测量功率值,利用Aspen Plus软件反推得到的空气进出口的实际温降为56℃,系统埇效率为51%。

2.2 保持温度稳定的发电工艺

对于天然气管道,当天然气温度低于-20℃后,相关设计、建设标准等都应进行调整,因此需提高膨胀后的天然气温度以保持温度稳定。目前该工艺较为流行的方案为热电联产工艺,利用空气源热泵通过工质将空气中的低温热能吸收进来,工质经过压缩机压缩后将低温热能转化为高温热能,加热水温,其中热泵采用回热式循环,即自冷凝器出来的工质,首先进入回热器升温到高温热源的温度,接着进入压缩机压缩,再进入冷凝器放热,随后进入回热器进一步降温,然后工质再进入节流阀实现膨胀过程,最后进入蒸发器吸热,完成循环。

华南理工大学的吕达[5]采用天然气直接膨胀法发电,同时利用相关的热泵技术,提出了1套将管网压力能用于热电联产的工艺方案。并以国内北方某门站为研究对象,利用化工模拟软件对方案进行模拟分析,得出15×104m3/h(标气)的天然气由4 MPa降低至1.6 MPa时,发电功率为2580 kW,产热水量为31 t/h。

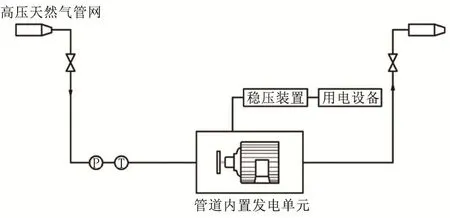

2.3 管道内置发电工艺

部分天然气场站和燃气管道处于偏远地区和无人值守状态,导致了燃气管网智能化建设的困难。若牵拉市电或采用锂电池供电成本过高,太阳能供电方式受气候和光照等因素影响,无法保证连续稳定供电。为了解决以上问题,提出了1套管道内置发电方案,在直接驱动发电机发电流程的基础上增加了限流孔板、电磁阀和流体马达,促进了智能化管网的建设(图1)。

张辉等[6]利用压缩空气,采用实验和数据分析来测试某燃气管网中管道内置发电工艺在现场的适用性,测试结果表明,此装置在现场工况下可完成1 W以上功率的电力输出,满足调压站内常用仪表工作功率要求。

图1 管道内置发电装置工艺流程

3 天然气余压制冷

高压天然气在经调压站降压时会放热,导致温度降低,产生的低温气体蕴含着巨大的冷能,若将此部分冷能回收并加以合理利用可产生显著的经济和社会效益。目前天然气余压制冷主要应用于燃气调峰、冷库制冷、天然气液化及其它一些领域,节能效果显著。

3.1 燃气调峰工艺

在城市燃气输配系统中,为确保燃气均匀、稳定地输送到各个用户,须进行燃气调峰作业。经过比较,水合物调峰和LNG调峰技术的冷能均可取自管网调压过程,技术经济性较好。

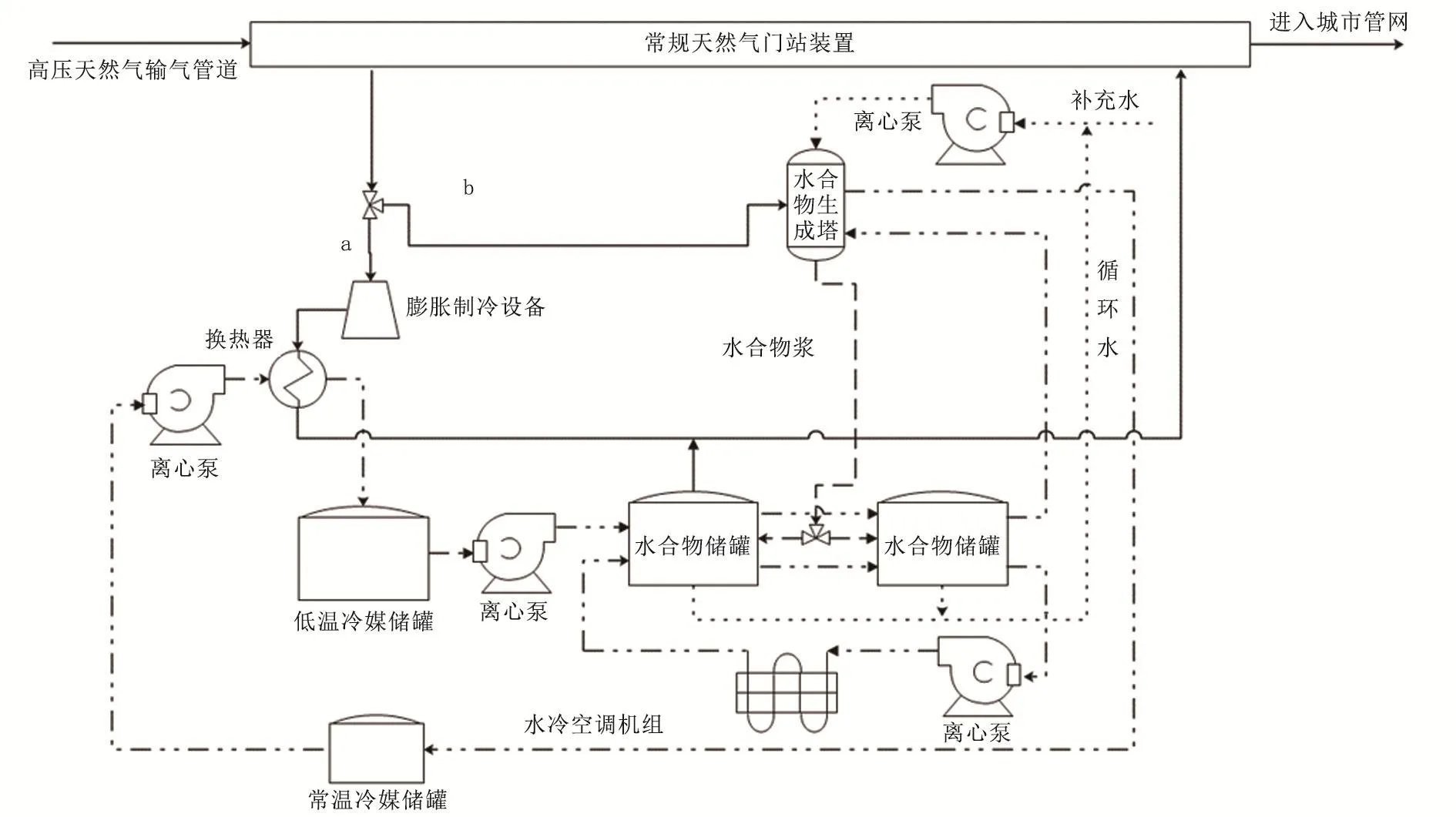

水合物调峰工艺主要利用膨胀制冷机组将回收的管网压力能用于制备天然气水合物,在城市管网用气低谷时,将剩余的天然气制备为天然气水合物,在用气高峰时,将天然气水合物释放,进入天然气管网,达到燃气调峰的目的。

陈秋雄等[7]设计了包括管网压力能制冷、天然气水合物制备、天然气水合物储气、调峰及冷媒循环4部分的水合物调峰工艺,工艺流程见图2,并对这一整套流程进行仿真模拟。

模拟结果显示,在用气低谷时段,天然气的用气量为高峰时段用气量的30%,剩余的天然气利用压力能制冷的冷量合成天然气水合物并储存,以供用气高峰时调峰使用。当冷量利用效率为85%时,平均全天压力能产生冷量约为3.15×106W,可合成水合物14 850 kg,储存天然气1875 kg,基本满足调峰需要。

3.2 冷库工艺

冷库温度通常在-20~-30℃左右,可用于冷却和冻结食品。目前冷库多采用多级电压缩制冷装置,用电负荷较大,如果利用天然气余压制冷工艺代替电力制冷,则可以减少制冷系统的投资,带来较大的经济效益。

罗东晓[8]通过技术工艺路线比较,选择气波制冷机作为压力能/冷能转换设备,设计了1套将天然气余压制冷运用于冷库的工艺。以某城市的一个天然气调压站为例,该调压站天然气处理量为100×104m3/d,进站压力为5.0 MPa,出站压力为0.4 MPa,按照该调压站的压比及天然气处理量规模,运用该工艺所回收的全部冷能可配套建设1座4000 m2规模的中型冷库。

3.3 天然气液化工艺

近年来,随着国际LNG价格的上涨,我国对LNG的进口受到了限制,因此国内正自主大力发展天然气液化产业,将天然气管网调压过程所产生的冷能加以利用并用它来液化天然气,可节约大量成本,具有很大的应用前景。

图2 水合物调峰工艺流程

国内天然气液化制冷主要采用膨胀制冷液化工艺,高俊[9]采用透平膨胀机作为压力能回收设备,设计了压差液化天然气工艺,主要包括:预冷冷剂循环:冷剂经压缩机压缩至高压并逐级冷却,经节流阀节流降压降温返回换热器,为预冷提供冷量,最后返回冷剂压缩机,完成预冷循环;天然气膨胀制冷支路:一部分物流经冷剂循环预冷后进入膨胀机,降压、降温后返回换热器为液化流股天然气提供冷量,最后经膨胀机压缩端增压后进入天然气管网;天然气液化支路:一部分物流经膨胀机增压后进入换热器预冷,通过膨胀机降温后进行重烃分离。液相去凝液回收处理装置,气相去换热器进一步液化并节流降压至储存压力,最后进行LNG和BOG分离。

以西气东输管道公司的某天然气分输站为例,该站进站压力为7.0 MPa,温度为298 K,流量为100×104m3/d(标况),外输压力为2.5 MPa。通过模拟计算可得该分输站采用该液化流程后,LNG产量可达5759 kg/h,年均利润总额为0.717亿元,具有较高的经济效益。

4 天然气余压发电-制冷

国内外天然气余压利用主要分为发电和制冷两大类,有研究者提出将二者结合,即在余压发电的同时进行制冷,以达到对所回收的天然气压力能高效利用的目的。余压发电-制冷工艺主要包括发电-制冰工艺和发电CNG加压工艺。

4.1 制冰工艺

陆涵[10]对深圳求雨岭门站高压管网余压发电-制冰项目进行了研究,其是我国首个天然气压力能利用项目,该工艺主要包括4个系统:

1)天然气调压发电系统。来自输气干线的高压天然气经节流降压后,经透平膨胀机膨胀降压体积增大,对外做功发电,温度和压力均大幅下降,在与循环冷媒换热,温度升高至用户允许的安全温度后,输入下游天然气管网。

2)电压缩冷媒循环系统。气态的冷媒R404A分两路,分别经过压缩和换热至所需温度和压力后混合,并与盐水换热,温度升高,进入下一个冷媒循环周期。

3)循环水系统。冷水与压缩后的的冷媒R404A换热升温,并进入下一循环周期。

4)制冰系统。制冰机内的水在低温冷媒的作用下,凝结成冰,运往用户。

该项目取制冰系统的制冷系数COP为2,经计算制冷剂从低温天然气回收冷量相当于节电141 kW,对该项目进行技术经济分析,该项目投资财务净现值为25.99万元,投资回收期为7.42年,均好于行业基准值,该投资项目具备财务可行性。

4.2 CNG加压工艺

张辉[11]指出,CNG加气母站一般距离高压天然气管网较近,因此,在高压调压站内可使用发电-CNG加压工艺,采用该工艺可提高能源利用率并可降低制取CNG的运营成本。

天然气余压-CNG加压工艺为天然气经过膨胀机发电,将所发电能供给压缩机加压,达到制备CNG的目的。主要包括3个系统:

1)天然气发电系统。天然气经过膨胀机膨胀发电后,温度和压力降低,经换热后进入下游城市燃气管网,膨胀机所发出的电能为天然气加压系统提供电能。

2)天然气加压系统。在加压系统中,天然气经压缩机增压至25 MPa后,进入换热器与低温天然气换热,待温度降低至规定温度后,进入CNG管道、罐或槽车。

3)制冷剂系统。高温制冷剂进入换热器与低温天然气换热后,温度降低将冷量传递给需要用冷的用户后返回,完成循环。该工艺适用于大型调压站,且附近配备有已建成或将建设的CNG加气母站。

5 结论

天然气余压利用工艺可在降低设备投资的同时获得较大的经济收益,具有良好的发展前景。

1)该技术促进了天然气节能技术发展,降低企业的运行成本,带动企业的转型升级和可持续发展,解决了天然气井场的电力需求问题。

2)天然气余压利用技术提高了设备运营安全性,天然气经过节流阀时,产生的急剧降温将会对设备和管道造成危害,影响设备运行安全,通过透平膨胀机发电和冷能利用,将余压余能、冷能回收利用,这将使管道输送更为安全可靠。

[1]Howard C Oosthuizen P,Peppley B.An investigation of the performance of a hybrid turboexpander-fuel cell system for power recovery at natural gas pressure reduction stations[J].Applied Thermal Engineering ,2011,31(13):2165-2170.

[2]Sanaye S,Nasab A M.Modeling and optimizing a CHP system for natural gas pressure reduction plant[J].Energy,2012,40(1):358-369.

[3]符仁义,丁际昭,彭云辉,等.天然气压力能发电制干冰的技术研究[J].广东化工,2016,43(13):59-60.

[4]姚胜.余压发电系统的模拟计算与实验研究[D].天津:天津大学,2014.

[5]李静静.城市门站天然气调压过程中冷能的回收及应用研究[D].重庆:重庆大学,2011.

[6]王硕.北京市天然气管网压力能发电技术方案研究[D].北京:北京建筑大学,2015.

[7]陈秋雄,徐文东.天然气管网压力能利用与水合物联合调峰研究[J].煤气与热力,2010,30(8):27-30.

[8]论立勇,谢英柏,杨先亮.基于管输天然气压力能回收的液化调峰方案[J].天然气工业,2006,26(7):114-161.

[9]罗东晓.回收高压管输气压力能用于冷库的技术[J].城市燃气,2010,9(4):3-5.

[10]陆涵.燃气管道压力能用于发电—制冰系统的优化[D].广州:华南理工大学,2013.

[11]张辉.天然气管网压力能集成利用工艺研究[D].广州:华南理工大学,2014.

10.3969/j.issn.2095-1493.2017.11.006

杨会丰,工程师,2008年毕业于中国石油大学(北京),从事油气田节能工作,E-mail:yanghf_cq@petrochina.com.cn,地址:陕西省西安市未央区明光路长庆油田油气工艺研究院,710021。

2017-09-07

(编辑 沙力妮)

新疆石西油田