塔一联水处理及注水系统安全隐患及防治措施

2018-01-12王吉福阎逸超杨洋曾路唐强胡晶曹立军

王吉福 阎逸超 杨洋 曾路 唐强 胡晶 曹立军

(中国石油塔里木油田分公司)

塔一联水处理及注水系统安全隐患及防治措施

王吉福 阎逸超 杨洋 曾路 唐强 胡晶 曹立军

(中国石油塔里木油田分公司)

塔一联水处理及注水系统在运行操作中存在的主要安全隐患是注水泵憋压和设备管道刺漏,分析造成注水泵憋压,设备、管道刺漏穿孔的原因,通过注水泵减级改造避免泵的憋压,优化药剂加注降低污水的腐蚀性,在设备、管道喷涂防腐内涂层,根据管道使用地点及污水性质应用非金属管道,辅助腐蚀挂片检测、定点测厚等手段,有效降低了腐蚀穿孔刺漏次数,目前水处理及注水系统安全平稳运行。

塔一联;水处理及注水系统;注水泵减级

油田开采进入中后期地层能量不断下降,通过注水补充地层能量,注水开发是国内外油田二次采油的重要方式。在日常生产过程中,对安全生产运行的关注点大都集中在易燃易爆、含硫的油气场所,由于水处理及注水系统输送介质不具备易燃易爆、毒性小的特点,因此安全管理方面重视程度相对较低[1]。设备、管道腐蚀穿孔不仅影响系统的安全平稳运行,增加员工抢险工作量,大量泄漏的污水也对周边的环境造成污染,不符合新环境保护法要求。

1 系统工艺流程

塔一联是1座集油气水电处理于一体的综合性油气处理场站,其中水处理系统主要处理油系统分离出的油田采出水,采用“大罐沉降+悬浮污泥过滤”处理工艺。处理合格后的油田采出水通过注水泵集中增压站外配水间分水的方式进行注水,站内共有5台高压离心注水泵,其中有4台泵额定排量120 m3/h、另1台泵额定排量100 m3/h,扬程都为2160 m。站外注水干线2条,配水间5座,注水单井21口,注水系统干线设计压力22 MPa。塔一联水处理及注水工艺流程,见图1。

2 系统安全隐患及原因分析

在油气场站日常生产运行中,普遍存在着油气中毒、火灾爆炸、药剂中毒等安全隐患,分析认为,在塔一联水处理及注水系统中主要安全隐患是注水泵出口管线超压运行,设备、管道刺漏穿孔导致污水量排放增加,环境污染和人员伤害。

2.1 注水泵出口管线超压

塔一联注水泵设计压力21.6 MPa,电动机额定电流85 A、额定功率1250 kW。注水系统改造后,注水泵平均出口压力增加到23 MPa,最高时可达到25 MPa,超过注水干线设计压力。分析主要原因是日注水量由1700 m3增加到4000 m3,干线压力升高,启运1台注水泵不能满足要求,启运2台注水泵则注水量过多;另一方面为保证电动机不超负荷运行,需减小注水出口阀门开度控制排量,导致注水泵出口管线超压运行。

图1 塔一联水处理及注水工艺流程示意图

2.2 设备、管道刺漏穿孔

刺漏穿孔是水系统最大的风险,悬浮污泥过滤装置、水罐等容器的罐体、高低压水管道都有刺漏现象。水处理系统运行压力低且在场站内部,设备管道刺漏穿孔一般不会引起严重的危害,但是通常会影响注水水质和整个水系统的正常平稳运行。注水系统运行压力13~20 MPa,如果在配水间、注水泵房等人员巡检频繁的密闭部位出现管线刺漏易对员工造成伤害;如果站外埋地管线出现刺漏则导致污水大量排放,造成环境污染。由于塔一联污水来源复杂,不同区块、不同层位的油田采出水以及钻试修井产生的废液最终都进入塔一联水处理系统。经检测,塔一联污水腐蚀速率高达0.346 mm/a,属于极严重腐蚀,污水的强腐蚀性是导致设备、管道频繁刺漏穿孔的主要原因,以内腐蚀为主。

3 防治措施

3.1 注水泵减级改造,降低泵出口压力

离心注水泵降低出口压力方法有多种,增加变频装置变频控制注水泵,切削注水泵叶轮减小叶轮外径以及减少注水泵叶轮级数等措施都可以实现。增加变频装置比较容易实现不同压力需求的方案,容易调节出各种不同的性能,但投资很大。减少一级叶轮只能得到少一级叶轮的扬程,切削叶轮可以通过计算得到不同的扬程,但对泵造成不可逆的伤害。减少一级叶轮与切削叶轮投资成本相对较低,但都涉及到重新平衡的问题。切削叶轮对于多级离心泵很难把握平衡,因而多用在单级离心泵[2-3]。塔一联注水泵是多级高压离心泵,叶轮级数12级,通过综合比较,最终采用叶轮减级方式降低注水泵出口压力。改造后,注水泵叶轮降为11级,出口压力下降到21 MPa左右,泵出口阀门全开,整体运行工况良好。

3.2 优化药剂加注,加强腐蚀监测

加注缓蚀剂是降低介质腐蚀速率的有效方法,最初塔一联缓蚀剂只在进站总阀组上加注,由于站内油水处理系统流程长、节点多,而水系统又在站内总流程的最下游,仅在源头加注缓蚀剂对下游的水处理及注水系统几乎没有保护作用。2015年3月改造缓蚀剂加注,在水处理系统悬浮污泥过滤装置出口汇管新增1个缓蚀剂加注点,药剂加注浓度60×10-6。

为预防管道腐蚀刺漏,需对污水的腐蚀速率及管道的腐蚀情况进行监测,根据“区域性、代表性、系统性”原则,在整个生产流程设计腐蚀监测点,监测生产现场腐蚀环境苛刻、可能产生严重腐蚀的部位,反映生产系统的腐蚀状况、腐蚀严重区域,起到预警作用,并可对投加缓蚀剂等防腐措施进行评价[4]。目前塔一联水处理及注水系统主要监测方法是腐蚀挂片、电阻探针和管道定点测厚[5-6],共设置腐蚀挂片监测点7处,电阻探针监测4处,定点测厚监测点15处。腐蚀挂片与电阻探针每两月监测一次,定点测厚监测点每月监测一次,通过监测数据分析管道运行的安全性和可靠性,对腐蚀严重的管段及时组织更换。

3.3 内涂层防腐技术

内涂层防腐技术是用涂料均匀致密地涂敷在经除锈的金属表面上,使其与各种腐蚀性介质隔绝的防腐工艺技术。2012年在塔一联注水系统改造项目中应用该技术,使用100%固含量无溶剂双组份液体环氧树脂涂料喷涂,采用彩色CCD管道内焊口识别系统和焊缝声光报警系统的补口车进行管道补口,内涂层干膜厚度大于500 μm,用电火花检测涂层质量[7],在水处理系统设备、容器内壁也推广应用内涂层防腐技术,应用效果良好[8]。

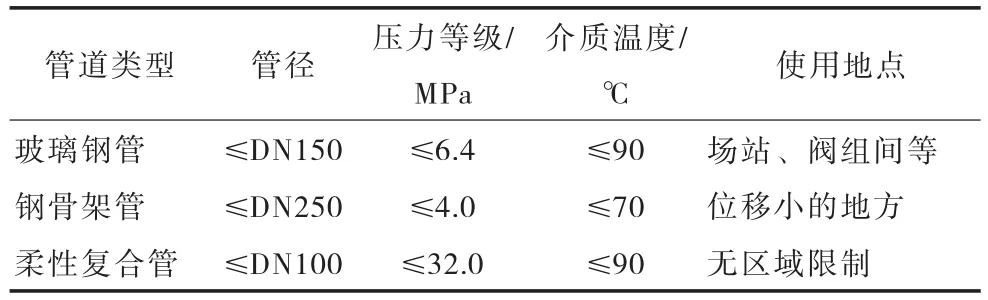

3.4 应用非金属管道

非金属管道种类众多性能价格各异,在塔一联水处理及注水系统中主要应用了玻璃钢管、钢骨架塑料复合管和柔性复合管3种类型,以柔性复合管为主。非金属管道长度34.14 km,占注水系统管道长度的52.4%,其中柔性复合管长度16.54 km,占非金属管道长度的48.4%。玻璃钢管主要应用在洗井回水管线,钢骨架管应用在水处理系统,柔性复合管应用在洗井回水管线和单井高压注水管线。通过试验探索,根据管线使用位置、输送介质性质优化出非金属管线在现场的使用规律,见表1。

表1 非金属管道应用范围

3.5 优化设计,严把施工质量

在设计方面,结合生产实际,按照风险等级划分管道的安全防护等级,对人员密集的室内管网提升一档安全等级。钢管、非金属管道的金属接头部位做内涂层防腐,钢管无法做内涂层的通过增加壁厚提高管道安全性。

在施工方面,严格把控管道补口施工质量和避免出现无法做内涂层防腐的死口以防管道发生集中腐蚀。施工过程注重管道保护,防止由于外力作用导致管道受损而降低管道的安全性能。

4 结论

1)注水泵减级对降低泵出口压力作用效果良好。减级改造后泵出口压力下降到21 MPa,注水系统运行压力低于设计压力且再未出现超压现象。

2)注水系统腐蚀刺漏穿孔次数逐年降低,最近两年全年刺漏次数低于20次/a,较2012年全年刺漏67次下降70.15%。截至2017年8月,注水系统刺漏次数仅6次,系统安全隐患在可控范围。

3)水处理及注水系统污水腐蚀性极强,通过加注缓蚀剂、内涂层技术及应用非金属管道等措施有效降低了系统的腐蚀穿孔次数,提高系统的安全性。

4)在污水系统中根据管道的使用地点、管径、压力等级、介质温度和应用功能选择适合的非金属管道可减少污水对系统的腐蚀。

5)按照风险等级划确定系统安全防护等级,通过在风险高的位置提升安全防护等级措施提高系统的安全性能。

[1]张文沛.油田注水系统风险分析及安全措施[J].安全.健康和环境,2016(5):14-15.

[2]胡志伟.杏北油田注水系统降压运行方案与效果分析[J].石油石化节能,2015(3):39-40.

[3]杨洋,唐强,陈勇,等.离心泵降级改造技术的应用及研究[J].石油工程建设,2015(1):83-85.

[4]于海涛.哈拉哈塘油田哈6联合站腐蚀监测[J].油气田地面工程,2014(5):88.

[5]胡洋,毕延进,刘凯.运行中管道的定点测厚技术[J].石油化工腐蚀与防护,2003(2):51-53.

[6]谢伟,郑然,别记平,等.含CO2天然气集输系统腐蚀监测技术[J].腐蚀与防护,2012(1):82-84.

[7]李振禄,卓世虎,唐强,等.塔中油田地面集输处理系统腐蚀原因及防治[J].油气田地面工程,2014(3):63-64.

[8]王吉福,鞠成才,阎逸超,等.核桃壳过滤强腐蚀含油污水工艺优化[J].油气田地面工程,2015(7):46-47.

10.3969/j.issn.2095-1493.2017.11.013

王吉福,工程师,2011年毕业于中国石油大学(华东),从事油田注水管理工作,E-mail:iamuping@163.com,地址:新疆库尔勒市塔指小区塔中油气开发部,841000。

2017-04-13

(编辑 沙力妮)

克拉玛依油田风城采油作业区