苯氧化法顺酐生产安全风险分析与防控

2018-01-12曹钧

曹 钧

(江苏省安全生产科学研究院,江苏 南京 210042)

顺丁烯二酸酐(分子式C4H2O3)简称顺酐,用于化工和精细化工产业所需要的1,4——丁二醇、γ——丁内脂、四氢呋喃、酒石酸、琥珀酸和四氢苯酐等基本化学品以及不饱和聚酯树脂的生产,与苯酐、醋酐一起并称为有机化工的三大酸酐。顺酐的生产工艺根据所用原料而分为苯氧化法、正丁烷氧化法、C4烯烃法和苯酐附产法[1],其中正丁烷氧化法是国外主要使用的工艺,国内也有少量企业使用,由于我国的煤炭资源丰富,煤化工下游产品加氢苯产能充沛,因而我国的顺酐生产主要采用苯氧化法工艺[2~4]。

已有的对于顺酐生产过程安全风险的研究,主要见于对苯氧化法顺酐生产中的危险因素的工艺分析[5],以及对正丁烷氧化法顺酐生产过程的危险性分析[6,7]。本文基于对采用苯氧化法工艺的某年产万吨级顺酐生产企业的现场调查和安全评价所得信息,应用设备危险度评价和道化学评价法,分析顺酐生产过程所存在风险的严重性,评估所采取的安全措施的有效性,并提出改进建议。

1 生产工艺分析

苯氧化法顺酐生产的主要原料为苯和二甲苯。气态苯与热空气混合,经过V2O5-MnO3的催化作用,发生氧化反应而生成中间品顺酸和粗酐;采用二甲苯将中间品脱水而制得纯顺酐产品。氧化过程释放的反应热由亚硝酸钠、硝酸钾组成的熔盐移走。

1.1 工艺流程

苯氧化法顺酐生产工艺流程见图1。

图1 苯氧化法顺酐生产工艺流程Fig 1 The Process Flow Chart of benzeneoxidation to maleic anhydride

1.2 工艺危险性分析

苯氧化法顺酐生产过程中,苯气化器、氧化反应釜、储罐等压力容器及其附件(如安全阀、防爆膜)以及管道等设备可能由于材质瑕疵、质量缺陷或者安装、检验、操作、管护不当等原因而发生物理性爆炸,并继发火灾和化学性爆炸;上述原因还可使生产设备损坏,导致苯、二甲苯和顺酐等物质的泄漏。当泄漏的苯、二甲苯的蒸气与空气混合后的浓度达到爆炸极限时,遇到可引发爆炸的最小能量即会发生化学爆炸和火灾事故;顺酐如遇铁锈生成容易自燃的顺酸亚铁盐,也会引发火灾爆炸事故;熔盐组合亚硝酸钠、硝酸钾具有强氧化性和毒性。亚硝酸钠受热或遇酸产生的氮氧化物气体,如与多种有机物、可燃物混合会发生燃烧和爆炸;硝酸钾如与还原剂、有机物以及硫、磷等易燃物作用会发生燃烧和爆炸,释放氮氧化物等有毒气体。硝酸钾受热分解释放出氧气,会促使火势加大。

苯、二甲苯、顺酐气的少量泄漏,可产生人员中毒和健康损害。催化剂主要成分五氧化二钒属于剧毒类危化品,急性中毒可引起呼吸系统炎症反应,长期低剂量接触可致肾损害等慢性中毒症状。

工艺分析表明,火灾和爆炸是苯氧化法顺酐生产的主要风险。

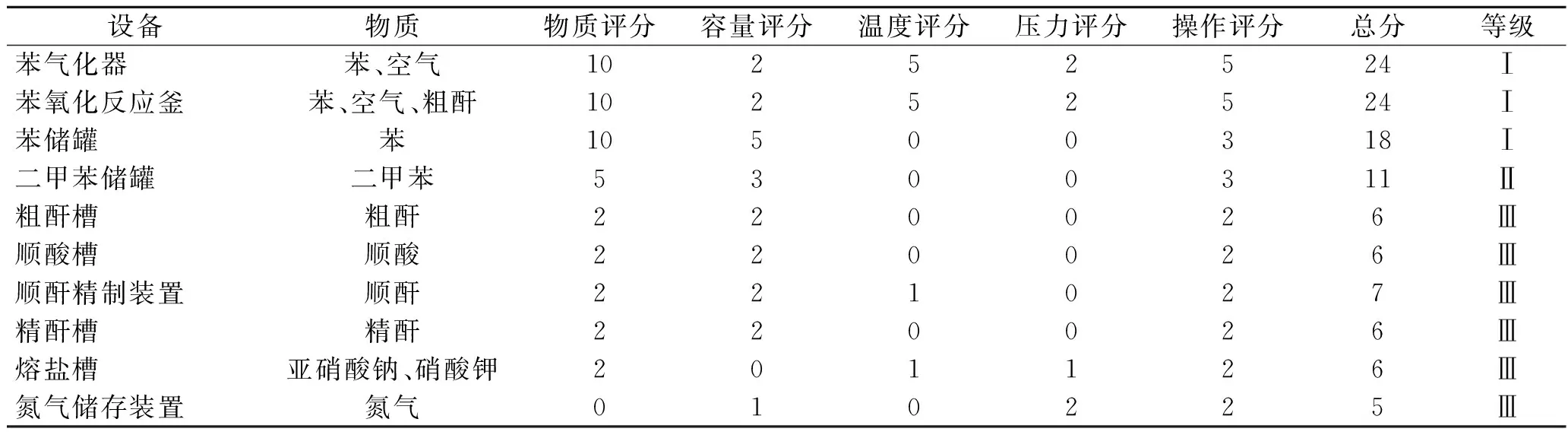

2 生产设备危险度评价

应用危险度评价法对顺酐生产的主要设备逐一评价,结果见表1。苯气化器和氧化反应釜的总分最高(24分),其次为苯储罐(18分),危险等级均为I级,属于高度危险;二甲苯储存装置11分,危险等级为II级,属于中度危险;其余装置的总分介于5—7之间,危险等级均为Ⅲ级,属于低度危险。因而可知苯氧化法顺酐生产的火灾爆炸风险主要分布于苯气化器、氧化反应釜、苯储罐和二甲苯储罐。

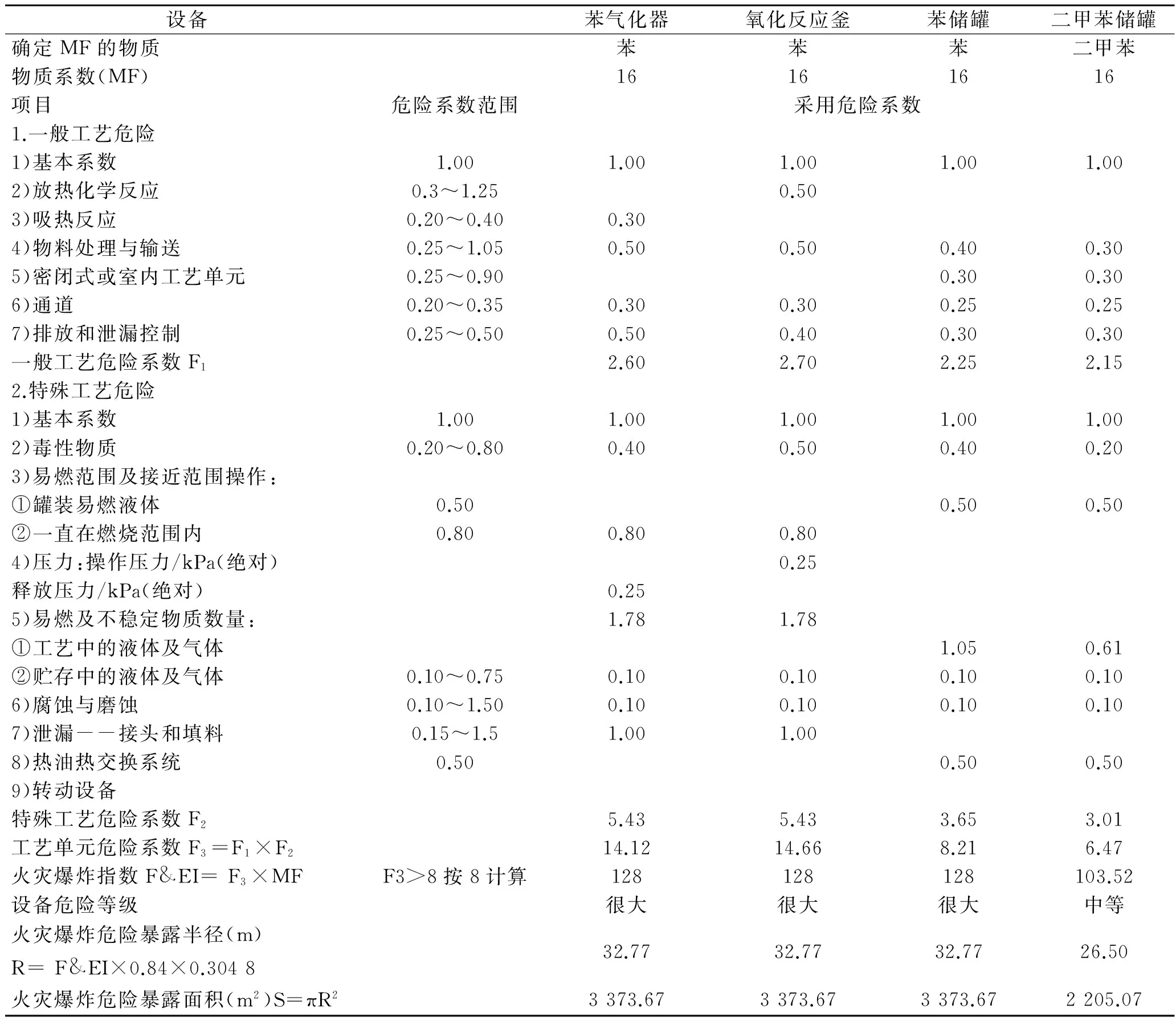

3 道化学评价法分析

应用道化学评价法,对危险度评价评出的具有重大危险性的苯气化器、氧化反应釜、苯储罐和二甲苯储罐进行分析。首先求取上述设备的火灾爆炸危险指数以说明其所固有的风险的严重程度;其次针对这些设备已经实施的工艺控制、物质隔离和防火等各项安全措施进行量化评估,并求出安全措施补偿后的各项危险指数。通过比较补偿之前与补偿之后的危险指数,以衡量安全措施对减轻和控制风险的有效性。

3.1 固有危险性评估

苯氧化法顺酐生产工艺过程中各项目的危险系数系综合考虑了现场实际和专家意见而取值,评价的具体步骤参照文献[8]。评价结果见表2,其中特殊工艺项目下的压力、易燃及不稳定物质的量两个分项的危险系数的求取如下:

1)压力危险系数

以氧化反应釜为例计算:氧化反应釜工艺压力一般控制在0.3~0.4 MPa,取0.4 MPa为评估数,经换算约为56.9 b/in2(道化学压力单位)。下列为道化学压力危险系数方程式[8]:

Y=0.161 09+1.650 3(x/1 000)-1.428 79(x/1 000)2+0.517 2(x/1 000)3

上式中, x表示压力,单位:b/in2。Y为压力危险系数。X=56.9时,Y=0.25;

同法得出苯气化器的压力危险系数也为0.25。

2)易燃及不稳定物质的量危险系数

已知氧化反应釜内的苯的最大量34 t,苯燃烧热值Hc=17.3×1000 Btu/b,计算得工艺中总能量为1.297×109Btu。查道化学工艺中总能量危险系数图[8],得危险系数1.78;苯气化器内的苯的量与氧化反应釜相仿,危险系数也为1.78。

已知储罐区苯最大储量2000 t,二甲苯为100 t,可求得危险系数分别为1.05和0.61。

表1 苯氧化顺酐生产主要设备危险度评价Table 1 Risk assessment of the main equipment in the production of benzene oxidation to maleic anhydride

表2 具有重大危险性的顺酐生产设备补偿前危险指数Table 2 The risk index of major dangerous equipment in maleic anhydride production before the compensation

根据F&EI危险等级表[8]确定苯气化器、氧化反应釜、苯储罐的危险等级皆为“很大”,二甲苯储罐则为“中等”。

3.2 安全措施补偿后危险性评估

3.2.1已实施安全措施概述

工艺控制措施包括配备应急电源、冷却装置、抑爆装置、紧急情况下自动切断料源装置、DCS计算机控制、精酐槽和熔盐槽氮气液封系统等安全保护装置,工艺操作规程和异常处置程序健全,对苯、二甲苯等职业危害因素进行常规检测和法定检测,应用安全检查表进行工艺危险分析,定期开展安全检查。

物质隔离措施包括对危险性设备可通过遥控阀操作,设置卸料/排空装置和排放系统,设有压力、温度异常与进料阀、加热蒸汽阀自动关闭连锁以及检测仪表和通风设备、防火阀联锁等安全连锁装置。

防火措施包括在氧化反应釜、泵组和管道等可泄漏部位和新风入风口处均设置可燃/有毒气体采样检测器,厂房为钢框架结构,消防水供应系统以及洒水、水幕和手提式灭火设施齐全,生产场所电缆及其敷设、维护和管理符合防火要求。

3.2.2补偿后危险性评估

安全措施补偿后的危险性评估结果见表3。

表3 安全措施补偿后危险指数Table 3 The risk index after the safety measures compensation

实施安全措施补偿后,苯气化器、氧化反应釜、苯储罐和二甲苯储罐的火灾爆炸危险等级都降为“较轻”,暴露半径显著减小,苯气化器、氧化反应釜的暴露面积相比补偿前分别减少73%、76%,苯储罐和二甲苯储罐都减少60%。

4 讨论和建议

根据道化学评价,苯气化器、氧化反应釜、苯储罐的固有危险等级“很大”,火灾爆炸的危险暴露半径皆是32.77 m,暴露面积达3 373.67 m2。在此范围内三者之一如发生火灾或爆炸,皆会互相累及而发生连环事故。如苯气化器和氧化反应釜发生火灾、爆炸事故,还可能导致周边的锅炉水除氧系统、冷却器、吸收塔、粗酐槽、精制系统、纯酐槽等设备受到破坏;安全措施补偿后的火灾爆炸危险等级都降为“较轻”,暴露半径减小,苯气化器、氧化反应釜的暴露面积相比补偿前分别减少73%、76%,锅炉水除氧系统、粗酐槽、精制系统、纯酐槽等重要部位已从中退出;同时,苯气化器、氧化反应釜与储罐区的相互影响也显著减轻。分析表明各项安全措施的有效落实可以减轻苯氧化法顺酐生产的安全风险。

现场调查和研究分析时发现,苯氧化法顺酐生产及其管理过程中存在的一些不足之处可加重安全风险,甚至会引发火灾、爆炸事故。为此提出下述针对性的改进措施,希望得到采纳后可以更为全面地防控各类安全风险:加强对苯气化器、氧化反应釜、储罐、管道等设备严密性的检查,重点检查各静、动密封点的状况是否正常,尤其要确保苯气化器调节阀、氧化反应釜机泵等部位的密封点完好无损,切实消除可能出现的苯、二甲苯和顺酐气的泄漏现象;加强对氧化反应釜的上下封头防爆膜完好性的检查、维护,确保其在釜内压力超限时能发挥缓冲作用,防止釜内有机物冲出与空气作用而爆燃;加强对所有与顺酐接触的不锈钢材质容器、管道的检查、维护,防止铁质零件和异物粘附及铁锈生成,杜绝具有易燃性的顺酸亚铁盐的产生机会;加强和改进生产场所的通风措施,防止苯、二甲苯泄漏或挥发后在有限空间低位积聚,杜绝其与空气混合形成爆炸危险物的机会;还需加强对储罐区的检查、检测、维护和管理,杜绝违章作业,消除各种损害储罐及配套设备的行为和现象。

5 结 论

1)工艺危险性分析揭示火灾和爆炸是苯氧化法顺酐生产的主要安全风险。

2)设备危险度评价表明,火灾爆炸危险主要分布于苯气化器、氧化反应釜、苯储罐和二甲苯储罐。

3)道化学评价说明,苯气化器、氧化反应釜、苯储罐所固有的火灾爆炸危险 “很大”,二甲苯储罐为“中等”,经安全措施补偿后都降至“较轻”,相应的危险暴露半径和面积也都大幅缩减。

4)在实施工艺控制、物质隔离和防火等补偿措施基础上,采纳建议的安全措施,可更全面地预防和控制苯氧化法顺酐生产的安全风险。

[1] 陈永军,胡小营.浅谈顺酐生产工艺路线[J].天津化工,2016,30(4):9~10,13.

[2] 王俐.顺酐生产技术进展及经济分析[J].化学工业,2015,33(5):27~34.

[3] 王斌.顺酐生产工艺与反应器研究进展[J].兰州石化职业技术学院学报,2013,13(2):4~6.

[4] 韩刚,李照银.顺酐生产技术及市场分析[J].现代化工,2005,25(1):61~63.

[5] 杜鹏.苯氧化法顺酐生产中的危险危害性与防范措施[J].河北化工,2008,31(5):70~72.

[6] 刘霞.顺酐生产火灾爆炸危险性辨识及安全对策措施[J].广东化工,2016,43(10):121~123.

[7] 辛晶.顺酐生产火灾爆炸危险性分析与评价[J].工业安全与环保,2007,33(4):22~24.

[8] 刘铁民,张兴凯,刘功智.安全评价方法应用指南 [M].北京:化学工业出版社,2005.