三用工作船与平台桩柱侧碰时船体结构的动力响应分析*

2018-01-11吴家鸣鲁宇帆廖华卢立桦

吴家鸣 鲁宇帆 廖华 卢立桦

(1.华南理工大学 土木与交通学院,广东 广州 510640;2.广州市顺海造船有限公司,广东 广州 511440)

三用工作船与平台桩柱侧碰时船体结构的动力响应分析*

吴家鸣1鲁宇帆1廖华2卢立桦2

(1.华南理工大学 土木与交通学院,广东 广州 510640;2.广州市顺海造船有限公司,广东 广州 511440)

侧碰状态是三用工作船与海上平台桩柱碰撞中最危险的工况之一.文中采用结构有限元分析对侧碰状态下船体碰撞区的结构动力响应进行时域数值仿真,对侧碰过程中船体结构损伤变形的动态变化、碰撞能量的转换、造成船体结构破坏的主要原因、结构破坏特征与破坏形式、碰撞区不同结构抵抗撞击力所起的作用等进行观察,并对侧碰工况下船体结构碰撞损伤的力学机理进行研究.数值仿真结果表明:碰撞引起的船体结构损伤表现出一种明显的局部影响特征,结构的损伤主要发生在碰撞区内和附近区域,远离碰撞区域的构件受碰撞作用的影响很小;发生侧碰造成结构破坏时,撞击船运动动能主要转变成为以碰撞区舷侧结构的拉伸、弯曲、褶皱、结构破坏等为表现形式的舷侧结构内能,碰撞区平行结构组比垂向结构组承担了更多的碰撞载荷.

侧碰;三用工作船;海洋平台桩柱;有限元法;结构损伤;船体结构

三用工作船是一种主要为海洋油气资源开发提供多种特点作业服务的深水作业三用型守护船,其功能要求决定了它在作业过程中常常会遇到工作船与海洋结构物的碰撞问题,这些碰撞对三用工作船是否造成结构性的破坏是船舶设计人员所关心的一个问题.海洋平台在波浪环境下的载荷分析以及与船舶碰撞过程中平台结构的动力响应已有不少研究[1-2].然而,现有船舶碰撞问题研究的关注点往往是船舶对被碰撞结构物的破坏作用,而对于碰撞过程中船舶结构的动力响应过程的关注较少.文中将研究的关注点放在三用工作船与平台桩柱碰撞时船体结构动力响应的力学机理分析上.

船舶碰撞问题牵涉到复杂的非线性动态响应过程,它具有明显的撞击结构与被撞击结构之间非线性耦合动力学特征.不同的结构物形式、不同的碰撞状态会表现出不同的结构响应.对于非破坏性碰撞过程,碰撞结构往往通过结构变形弹性能等方式来吸收船舶碰撞的能量;对于由高速、大质量引起的高强度碰撞过程,碰撞区的构件往往会超越弹性阶段而进入塑性流动状态,并可能出现撕裂、屈曲等各种形式的破坏或失效,从而破坏船舶的有效使用功能[3-5].如何正确地预报、估算和分析不同碰撞工况下船体结构的强度状况,从而对碰撞后船体结构是否安全做出准确的评估,对于保证船舶结构设计的可靠性十分重要.

目前对于船舶碰撞后船体结构强度及损伤分析方法主要有:简化分析方法[6-7]、试验方法[8-9]、经验方法[10]以及有限元分析方法[11-15].这些方法具有各自的应用对象与适用范围.简化分析方法的主要特点是针对碰撞问题的具体特征,对理论计算模型做出一定的简化,在此基础上给出一个简明的解析表达式,这种方法一般用在初步设计阶段对船体结构做出粗略的碰撞评估.试验方法通常被认为是一种比较可靠的方法,也可以得到比较精确的结果,但往往由于碰撞测试试验的费用非常昂贵而不容易普遍应用.经验方法是在对大量碰撞事故数据采集的基础上,回归分析出较为简明的碰撞损伤解析表达式.这种方法具有应用简便、计算快速等特点,但由于采集的数据与实际计算对象的差异,根据经验公式计算的结果与客观实际有较大的距离.

计算机硬件技术的飞速进步,以及以此为依托的非线性有限元技术的提高与完善,为以有限元数值仿真技术分析船舶动态碰撞问题提供了一种实用和高效的计算分析手段.有限元数值仿真技术分析船舶与海洋结构物动态碰撞问题较之其他研究手段具有其独特的优越性,它具有可以获取碰撞过程中船体结构损伤变形的动态变化过程的大量信息等优势.

文中以海洋平台这一典型海洋结构作为被碰撞结构物,并用有限元软件LS-DYNA对三用工作船与海上平台桩柱碰撞中最危险的情况之一(即侧碰工况)的结构动力响应进行时域数值仿真.通过动态数值仿真计算,观察碰撞过程中船体结构损伤变形的动态变化过程与碰撞损伤的力学机理,以此真实地描述三用工作船在复杂的作业工况下与海洋结构物碰撞所引起的船体结构动力响应,也使设计者可以准确地了解船在与海洋结构物碰撞过程中船体结构的动态变形与受力状态、从而对所设计的三用工作船结构是否安全做出准确的判断.

1 计算模型、碰撞工况

三用工作船的工作特点决定了这类工作船与海洋结构物的碰撞发生概率最大的工况为在恶劣海况下与所服务的海洋平台水线面桩柱结构发生撞击,而三用工作船舷侧结构与平台桩柱碰撞是这种碰撞中最危险的情况之一.基于这样的考虑,文中重点对三用工作船船舷侧结构与平台桩柱碰撞中相接触的区域的结构动态响应进行仿真分析.

1.1 海洋平台桩柱计算模型

三用工作船与海洋平台发生碰撞出现概率较高、对船体结构造成破坏比较严重的状态是船舶在与平台碰撞时被撞部位仅仅是平台的其中一根导管架腿而不与平台其他构件发生碰撞.考虑到文中关注的重点为船舶与海洋平台桩柱碰撞过程中船体碰撞区域的局部受损情况,因此将碰撞过程中的平台桩柱采用了等效桩法来体现平台桩柱的作用.等效桩的长度取为桩柱桩径的12倍,上下端刚性固定.桩柱厚度为30 mm,直径为1.6 m,桩柱材料的屈服应力为350 MPa,材料为线性强化弹塑性材料,桩柱材料的其他数据和普通的碳素钢材质一致.

1.2 撞击船的计算模型

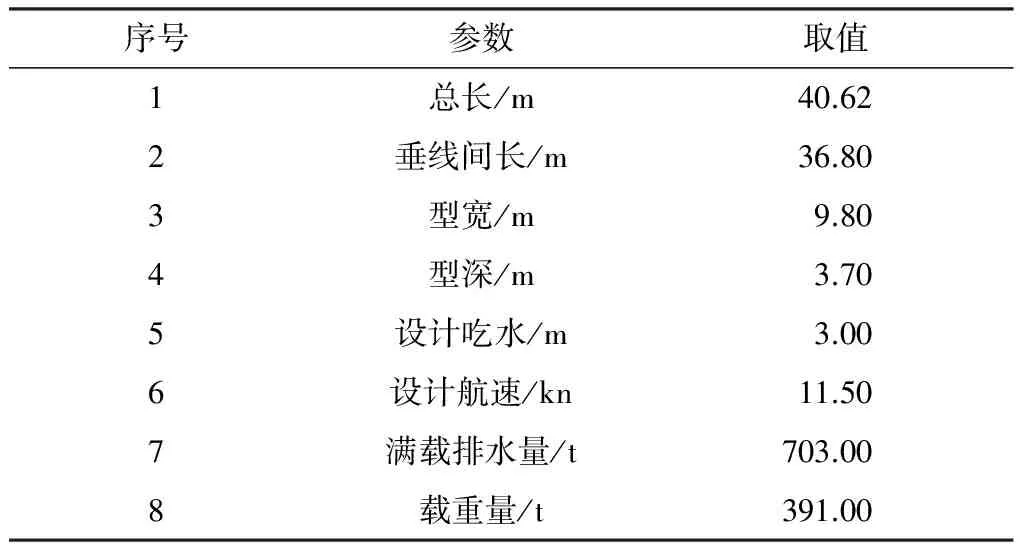

撞击船的计算模型为一艘总长为40.63 m(133 ft)的三用工作船,其主要参数如表1所示.

表1 三用工作船主要参数Table 1 Primary parameters of anchor handling towing supply vessel

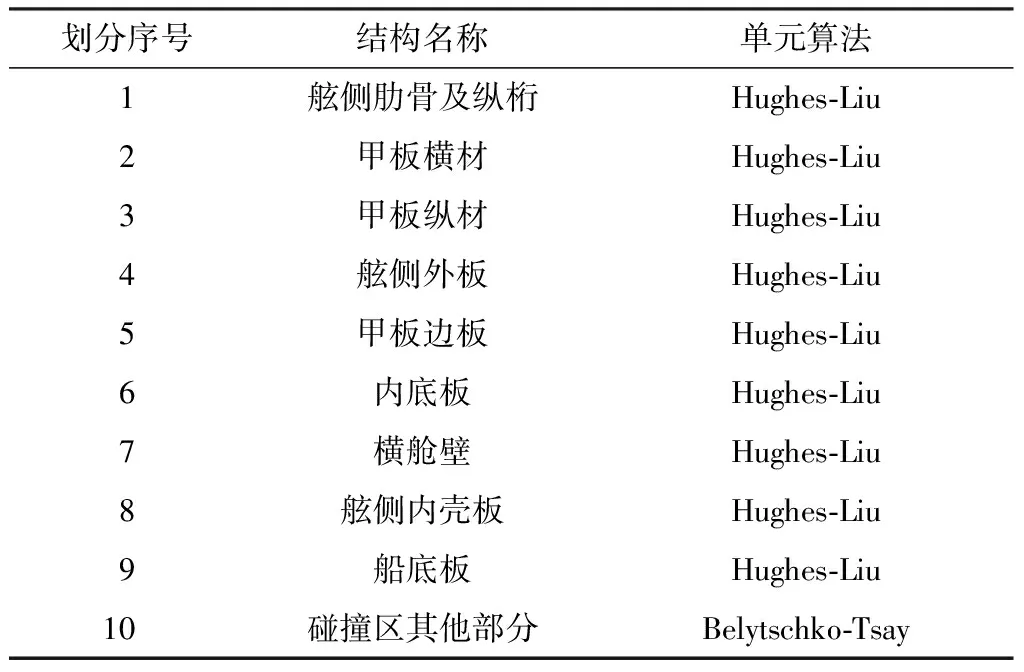

由于碰撞对船体结构的影响局限于船体与平台桩柱相互接触附近的局部范围,碰撞的动态响应对于离开这一范围稍远的结构的影响迅速衰减,因此,考虑到碰撞只对船体结构产生局部的影响,本计算将船体结构分为碰撞区与非碰撞区两部分.由于非碰撞区在碰撞时不参与变形,它只对计算产生刚度和质量因素的影响,因此在建模过程中,对非碰撞区结构做了简化,以减少建模时间和计算时间,船体简化模型引起的质量损失通过调节非碰撞区外板的密度来弥补.对于碰撞区,船体的所有构件均采用壳单元模拟.文中将重点分析船体碰撞过程中船体在不同的初始碰撞速度下的结构动态响应,以及船体碰撞时碰撞区内各种构件的结构吸收能量的过程.为此,船体碰撞区划分为舷侧外板、舷侧肋骨及桁材、甲板横材等10个结构部分.这10个结构部分的划分以及所采用的单元算法见表2.

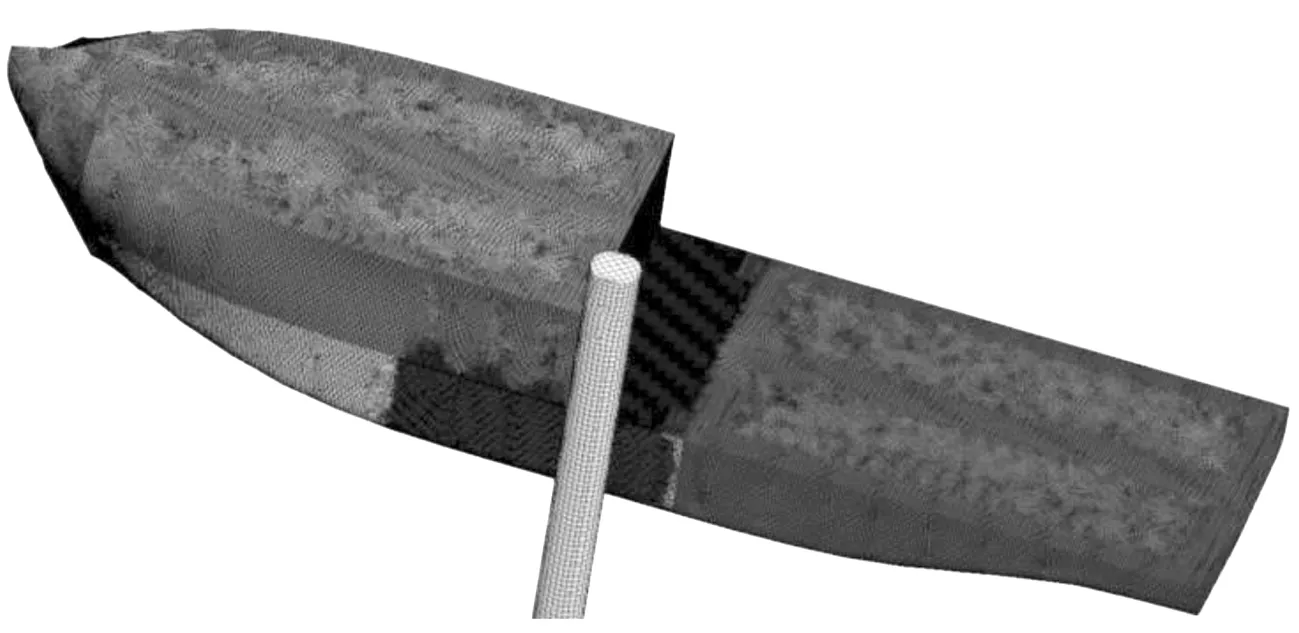

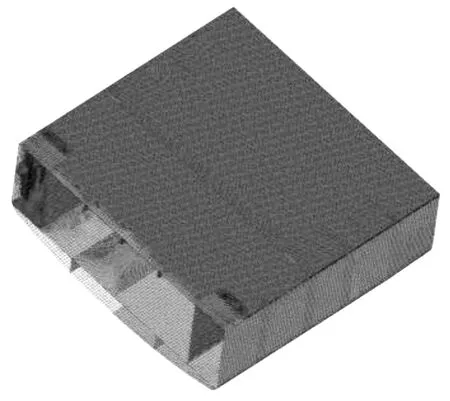

在进行有限元计算网格划分时,考虑到碰撞区域可能发生的大变形,在对船体进行整体网格划分后,对碰撞重点区域重新进行局部网格加密,以满足计算精度的要求.另一方面,为了减少有限单元数量,保证计算的效率,对于海洋平台在碰撞中的作用,仅选取参与碰撞的被撞击桩柱作为计算对象.文中所使用的三用工作船与平台桩柱碰撞的整体有限元计算模型见图1,图2给出了计算中所使用的碰撞区域船体结构图.

表2 碰撞区结构部分划分及所采用的单元算法Table 2 Component divisions and algorithms adopted in collision zone

图1 整体有限元计算模型Fig.1 Integrated finite element computing model

图2 碰撞区域船体结构图Fig.2 Hull structure of collision zone

文中采用了面面自动接触作为碰撞过程中的接触类型,这种接触方式可以方便地模拟碰撞结构各部分之间的碰撞力,方便地设置各个接触区域的摩擦系数,同时合理地设置面面自动接触,从而大大减少计算接触的时间.面面自动接触方法的主要原理为从接触面的节点与主接触面在接触搜寻过程中逐一进行相对位置比较,以确定主从接触面之间是否发生穿透,若从节点没有穿透主接触面则不做任何处理;若从结点与被穿透主表面发生穿透现象,则引入一个大小与主体刚度、穿透深度成正比的界面接触力,这个接触力成为罚函数值.

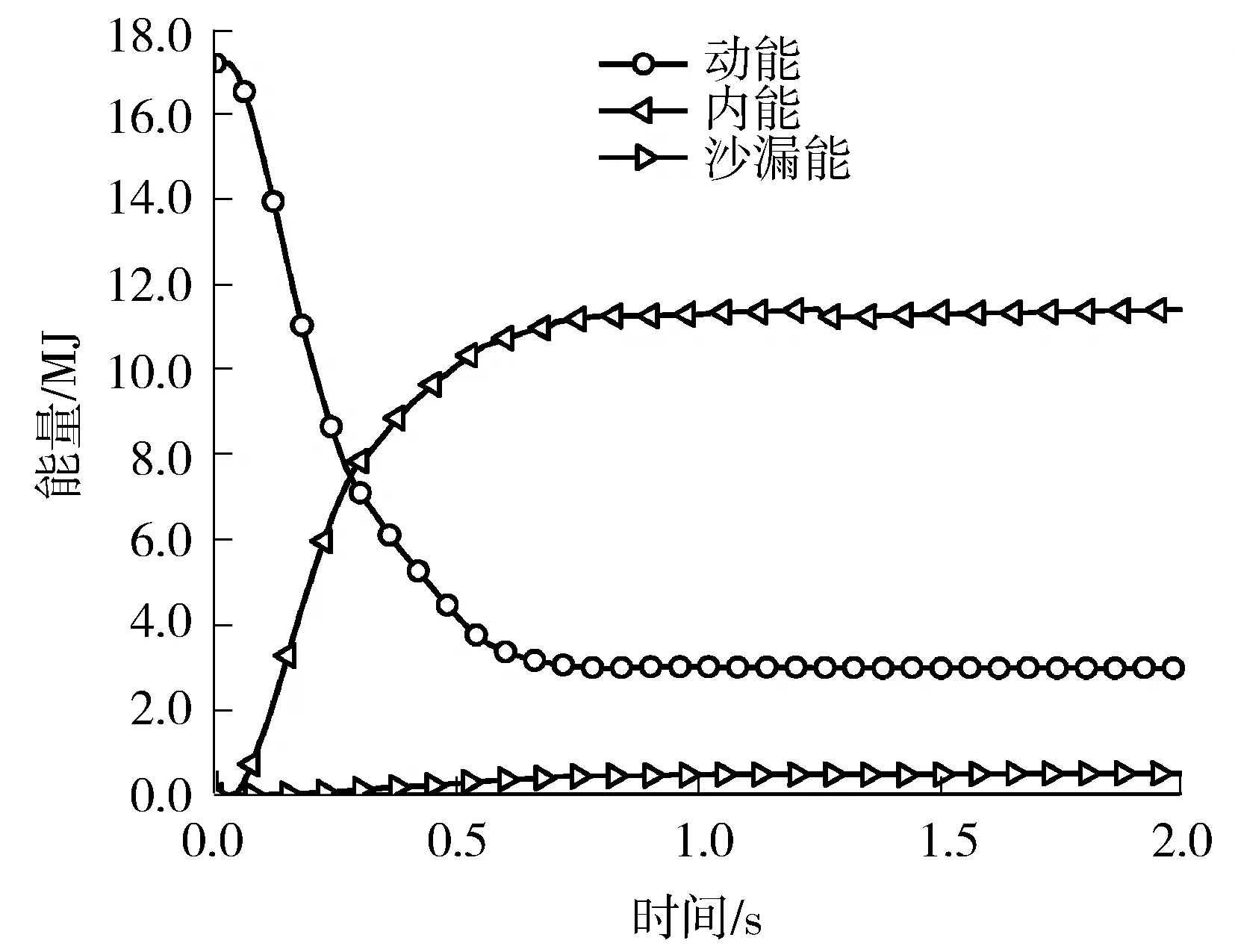

由于显式有限元算法采用的是减缩积分,采用这种方法在大大降低计算时间的同时也带来了沙漏模式,或称为零能模式[16].沙漏变形过大,仿真结果可能会不收敛或者数据失效,因此必须对沙漏模态进行控制.对沙漏模态控制的手段通常是在沙漏模式中附加人工阻尼力或人工刚度[16-18],使其消耗一定的能量,这种能量称为沙漏能.大量的研究结果表明:为了保证模型仿真结果有效,沙漏能必须小于总内能的10%[18-20],控制沙漏能比例的其中一种方法是对重点区域的网格进行局部细化.文中通过对碰撞区结构的网格细化将沙漏能降为内能的5%以下.

1.3 动态碰撞问题的计算步骤

对三用工作船与平台桩柱碰撞进行数值分析时,需要首先需要建立船体结构的有限元模型,在此基础上,对碰撞过程中船体结构的动态响应进行数值分析,重点对碰撞区域的结构状态进行评估.文中所采用的基本计算步骤如下:

1)利用三维建模软件Rhinoceros及LS-DYNA中的几何建模命令建立船体结构的几何模型.将船体的横剖面图导入到Rhinoceros中,通过放样建立船体外壳,然后将Rhinoceros中建立的外壳文件导入到LS-DYNA中建立除外板外的其他结构.在此基础上,将船体结构中骨材和板材构成为一个整体.

2)生成K文件.K文件是提交给有限元软件LS-DYNA求解器求解的输入文件.生成的K文件包含了前处理中的所有数据,例如网格节点数据、材料属性、碰撞的初始条件、碰撞的接触方法等.

3)利用LS-DYNA求解器对所研究的三用工作船与平台桩柱碰撞动态碰撞问题进行数值仿真.

4)利用为LS-DYNA配套的后处理软件LS-Prepost查看、提取数值仿真计算结果.对计算结果进行分析.

1.4 计算工况

文中选取表1所给定的三用工作船作为碰撞研究中的撞击船.为海洋平台服务的工程船舶与平台碰撞的方式主要为艏碰、艉碰、侧碰这3种工况.对于三用工作船而言,侧碰工况最容易使船体结构受到破坏而丧失其功能.基于这种考虑,文中选择侧碰作为三用工作船与平台桩柱碰撞的主要碰撞形式.为了观察侧碰工况下对船舶结构所造成的破坏程度,作者对工作船以不同速度(1.0、3.0、4.0、5.9 m/s)撞击桩柱进行仿真计算,以观察在这些工况下对三用工作船船侧结构的破坏影响.三用工作船在侧碰过程中的初始动能EK为

(1)

式中:v为船的侧碰速度;m为三用工作船的质量,计算中其数值采用表1中的满载排水量;myy为侧碰时船的附连水质量,文中计算中取

myy=0.4m

(2)

2 碰撞仿真结果及分析

2.1 碰撞区结构损伤变形分析

对于三用工作船与平台桩柱侧碰这种碰撞工况来说,三用工作船主要的受损区域是船侧结构.本船被碰撞船侧结构选取为船舯位置两根强肋骨及主甲板和船底内板所围成的区域,碰撞的区域有舷侧外板、一根舷侧纵桁和若干舷侧肋骨等结构.利用结构有限元分析手段,通过对工作船与平台桩柱侧碰过程中碰撞区域结构的动力响应进行时域数值仿真,对这些结构的结构损伤变形情况进行观察,可以为这种侧碰工况下船体结构是否安全提供一种理论判断依据.

本节以上述所建立的海洋平台与撞击船的计算模型,设定三用工作船以5.9 m/s的速度侧碰直径为1.6 m的平台桩柱,通过算例观察,利用文中计算方法,追踪计算在这一工况下三用工作船船体结构在整个碰撞过程中的变形与结构破坏过程.三用工作船的主要参数如表1所示.

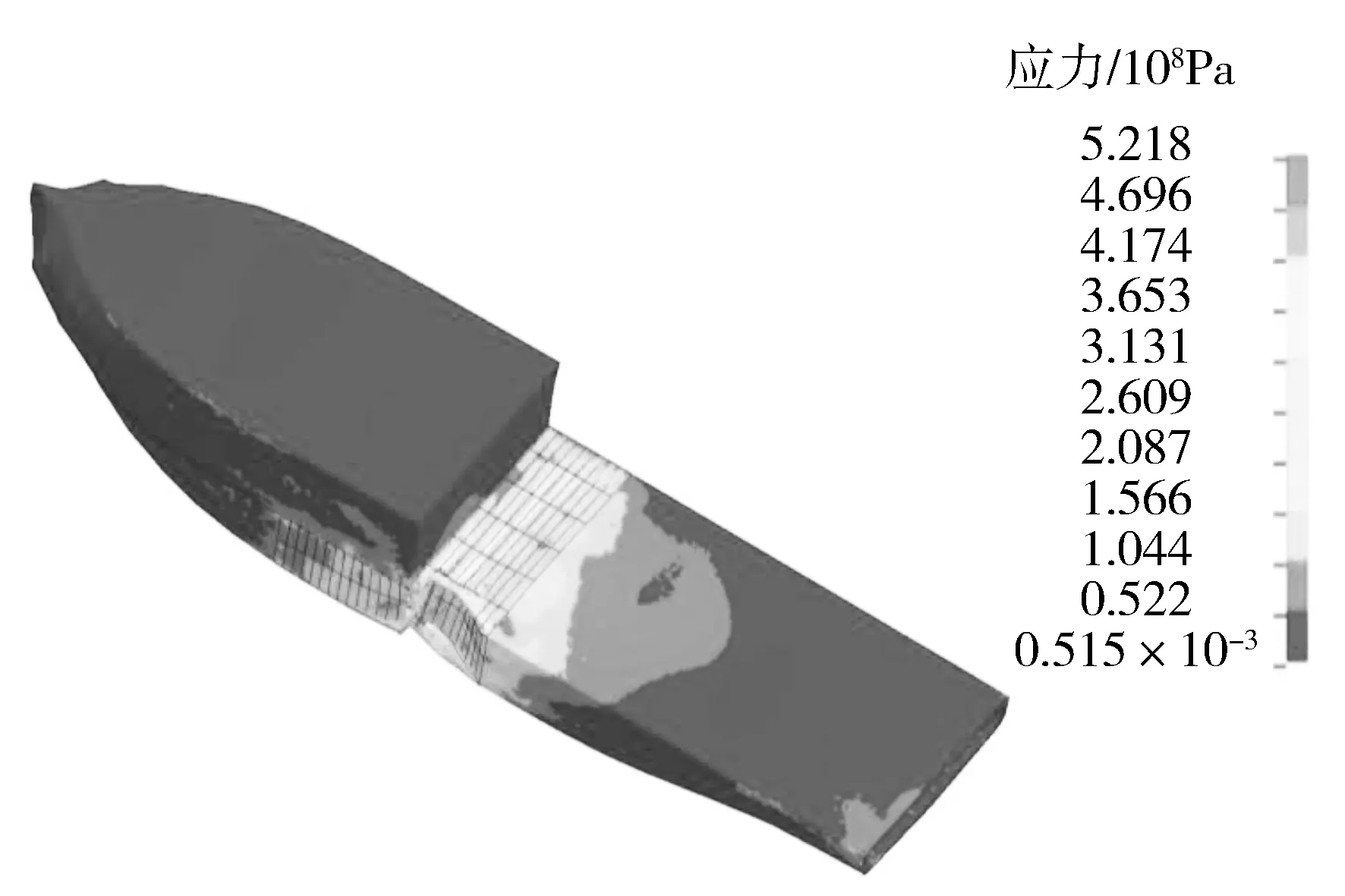

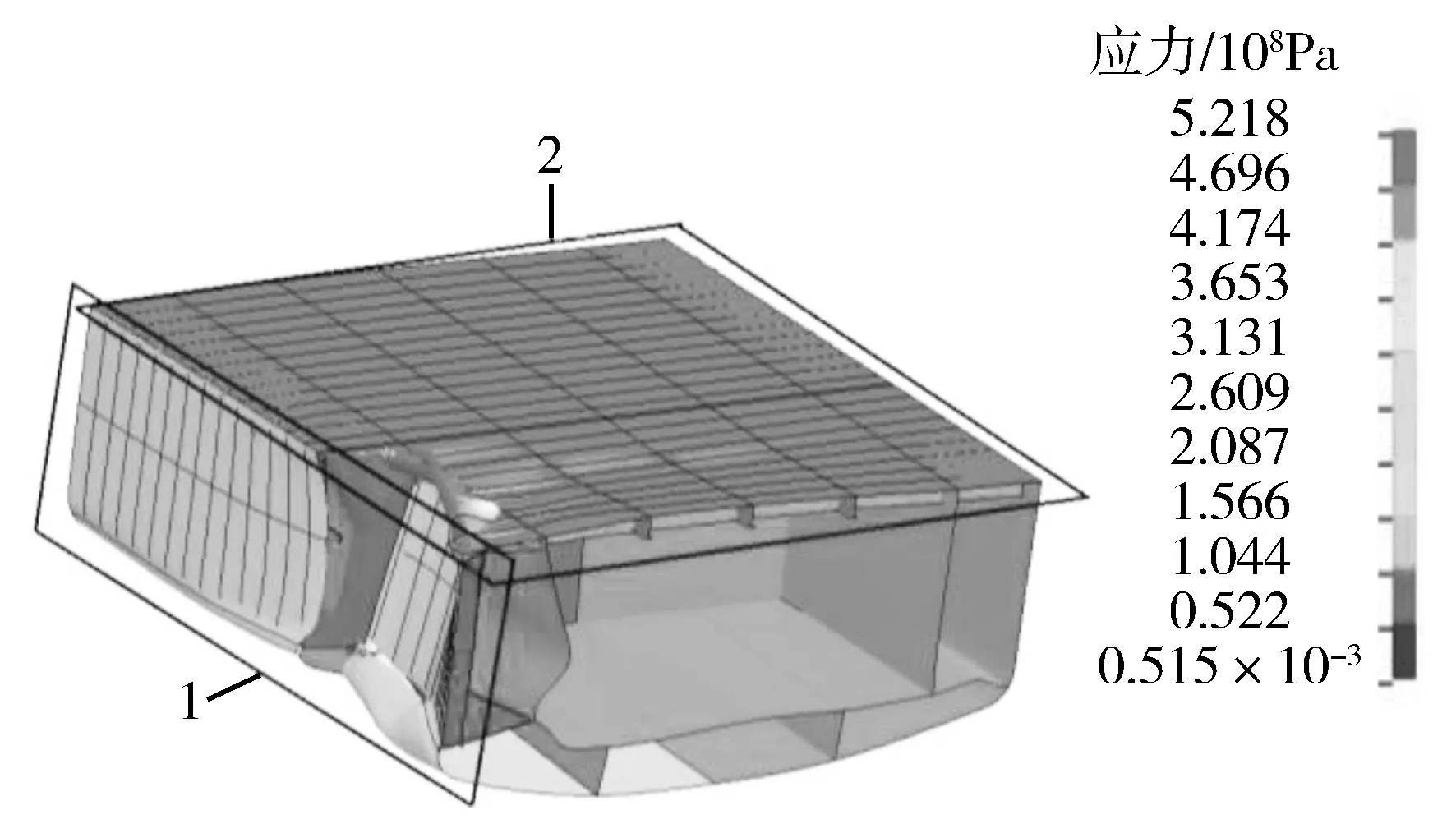

图3为整个碰撞过程结束后所造成的船体撞击区域的三用工作船整体结构损伤图.从图3的仿真结果可以发现,碰撞后发生变形的部位主要是位于船体与桩柱接触的区域,在这一区域,船体结构产生了一种与圆柱形桩柱外形相一致的塑性变形区;而船体与桩柱的碰撞对于非碰撞区的船体结构影响不明显.图4为碰撞过程结束后船体碰撞区的局部结构塑性变形图.从图3、4的计算仿真结果可以看出,在这样一种碰撞过程中,船体碰撞区的等效应力最大值约为522 MPa,超过了船体结构钢材正常的许用应力.舷侧外板在与横舱壁交接处已经出现了严重的撕裂,碰撞接触区域的双舷侧内壳板有明显的挤压变形,船底板、内底板、甲板都都表现出一种压溃变形,而且这些变形已经超出了材料的弹性变形阶段而形成一种塑性变形.

图3 整船结构损伤图Fig.3 Structural damage scenario of colliding AHTS

图4 碰撞区变形图Fig.4 Deformation scenario in collision zone

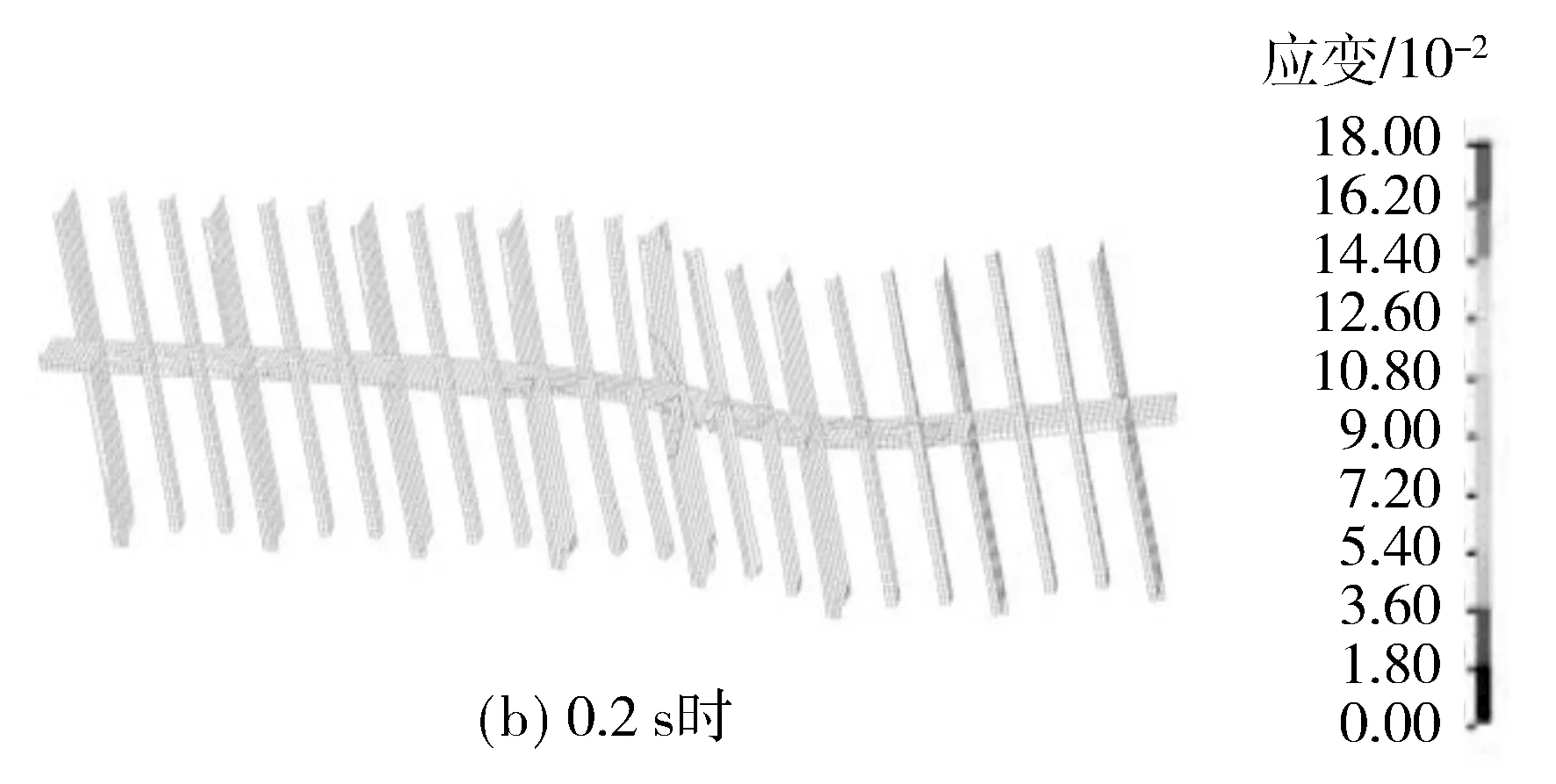

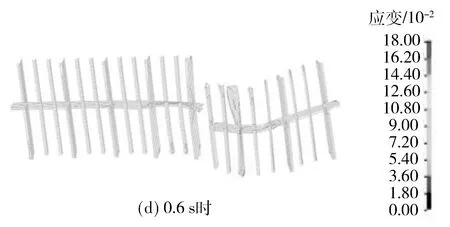

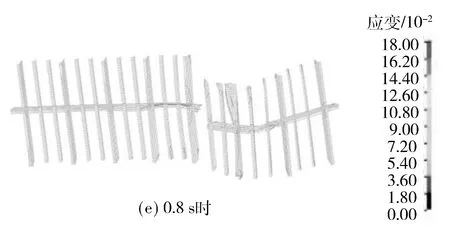

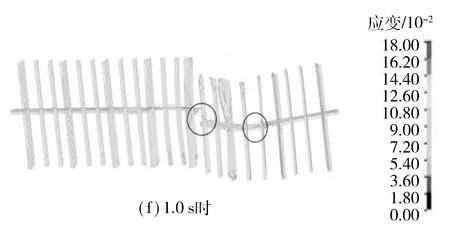

图5给出了图4中序号1标示框所示的撞击船舷侧肋骨和舷侧纵桁变形损伤的时序过程;图6所显示的是碰撞过程结束后所造成的图4中序号2标示框处的甲板横骨结构损伤变形图.图5、6中受损局部结构位移云图的标尺单位为有效塑性应变值.由图5的仿真结果可见,结构的变形过程表现出了与平台桩柱圆柱形外形相匹配的变形特征;舷侧肋骨和舷侧纵桁的变形损伤大致经历了侧向挤压与断裂两个阶段.在碰撞初始阶段,碰撞区舷侧肋骨和舷侧纵桁的所受的撞击效果主要表现为侧向挤压,这是由于此阶段结构所受到的载荷还没有超过其破断应力;但随着碰撞过程的继续,撞击作用施加于这些结构的载荷逐步增强,导致在发生碰撞后的0.2 s时刻,舷侧纵桁在碰撞区朝向船首一侧首先发生断裂,断裂位置的舷侧横骨也开始产生严重的变形,随着碰撞过程的进行,舷侧的T型材也开始发生严重的形变,甚至开始扭曲,在发生碰撞后的0.5 s时刻,纵桁的另一端开始撕裂,碰撞最终结果是纵桁被撞断为3段,其中远离碰撞点的一段其中的角钢和T型材几乎没发生任何形变,而在碰撞接触点上的结构已经破坏得很明显.从图5的结果还可以发现,第3段虽然结构有变形,但是变形量很小,这是由于该段结构远离碰撞区的缘故.

图5 舷侧纵桁与肋骨变形损伤的时序过程Fig.5 Sequence diagrams of deformation damage of side stringer and frames

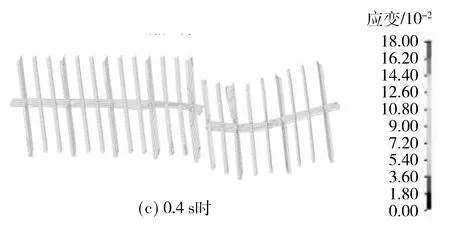

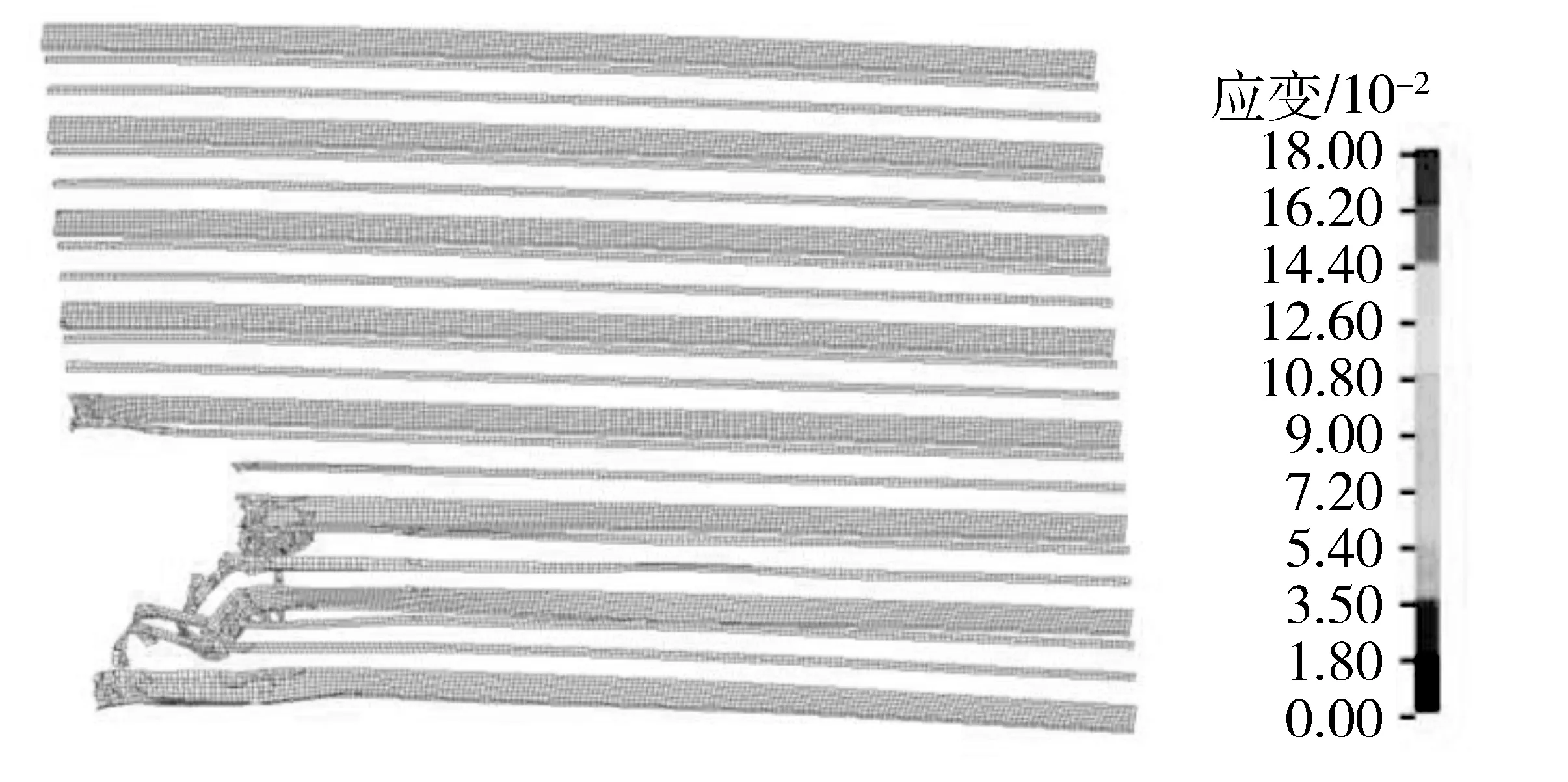

从图6所显示的碰撞结束后甲板横骨结构的变形状态可以看到,靠近碰撞区的一侧的甲板横骨结构发生严重的变形,这种变形主要表现为一种压溃状态;但离碰撞区较远的甲板横骨结构几乎没有受到碰撞破坏.从图6显示的甲板横骨结构的变形状态可知,三用工作船与平台桩柱侧碰过程所造成的船体结构碰撞破坏具有局部破坏的特征,对船体结构的破坏只发生在碰撞区附近,而对邻近的非碰撞区域基本没有波及.图5、6的结果显示,在这样一种碰撞过程结束后,受损结构的最大有效塑性应变值达到0.18.

图6 甲板横骨结构损伤图Fig.6 Damage diagrams of deck transverse framings

2.2 船体撞击桩柱过程中船体碰撞区结构吸收能量分析

图7给出了三用工作船在2.1节所述的工况下,船体在侧碰过程中整体能量的时序变化.从图7的计算结果可知,三用工作船与平台桩柱发生碰撞后,其运动中的动能主要转变成为船体结构的内能.显然,就所计算的侧碰工况而言,三用工作船的动能在撞击过程中,在很短的时间内迅速地转化为以舷侧结构的拉伸、褶皱、结构破坏等为表现形式的舷侧结构内能以及非线性有限元计算所引起的沙漏能.由于船体碰撞点与船体重心不处于三用工作船的同一纵向坐标上,即使是在碰撞过程末段、碰撞线速度达到零值时,三用工作船还是具有绕平台桩柱旋转的角速度.因此,在图7的仿真结果中船体结构的内能始终维持在一种非零的水平.从图中还可以看到,沙漏能远远小于内能,碰撞能量转化过程稳定后,沙漏能只占内能的3%左右.

图7 船体整体能量时序变化图Fig.7 Energy timing diagram of the whole hull

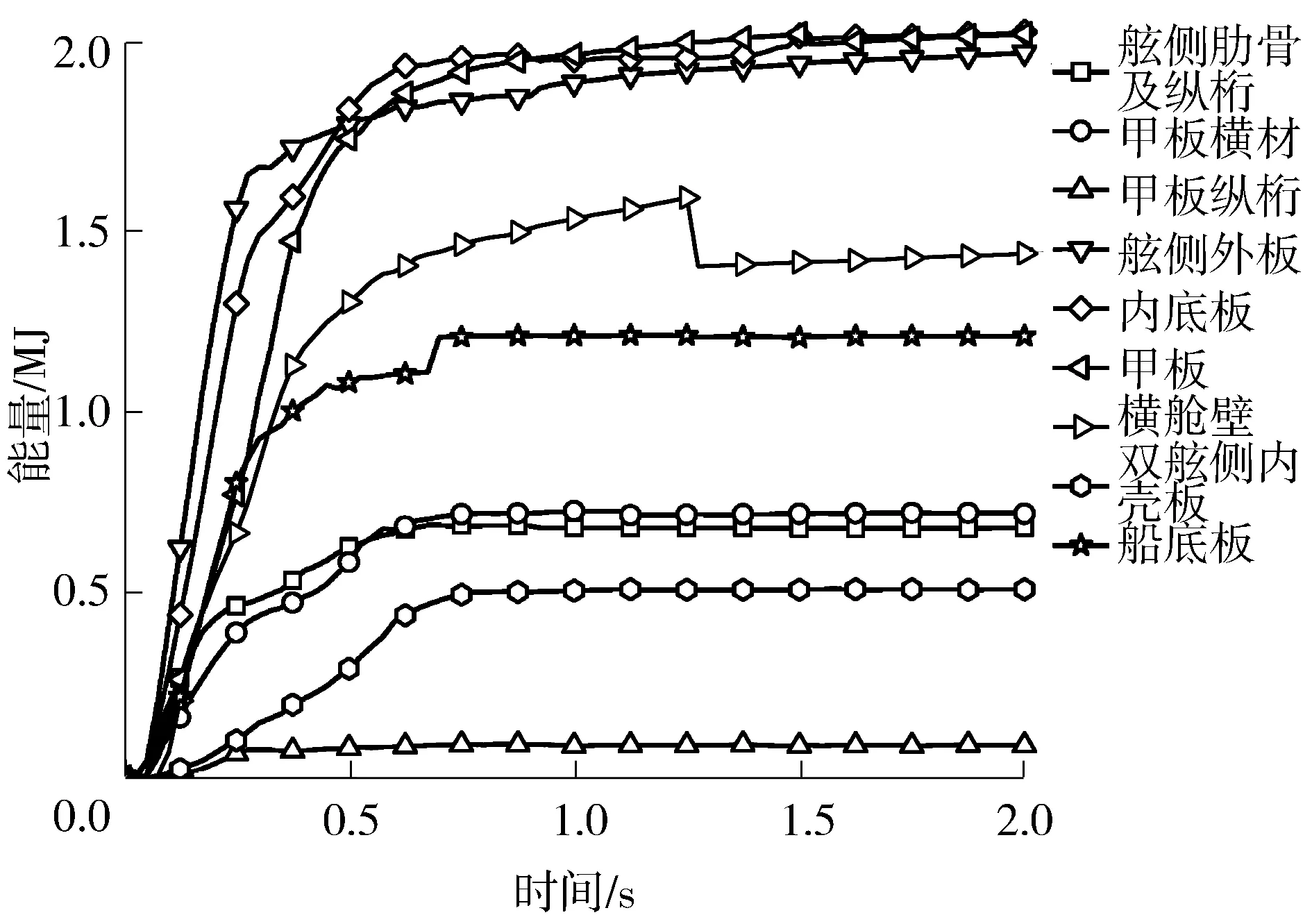

图8示出了三用工作船侧碰过程中船体舷侧结构各组成构件能量吸收的时序变化过程,根据图中的结果可以观察到碰撞区不同组成构件的吸能能力,从中判断不同舷侧构件在碰撞过程中抗击撞击的能力,其结论可以为设计者为三用工作船的防撞设计提供理论指导.从图8的结果可以发现,甲板、内底板、舷侧外板等吸收的能量最多,其次是横舱壁和船底板,甲板横材、舷侧肋骨及桁材、双舷侧内壳板这几类构件撞击过程中吸收的能量较少,而甲板纵桁几乎不吸能.由图中的计算结果可以知道,当船舶与平台桩柱发生侧碰时,除了与平台桩柱直接接触的舷侧外板受到碰撞的影响比较大以外,像甲板、内底板这样的结构在碰撞过程中也吸收了很大一部分的碰撞能量.这是由于当船体与桩柱碰撞时,甲板与内底板的抗撞击方向与碰撞载荷方向一致,归属于“平行结构”类型.这类结构在发生侧碰时,它们缺乏变形的空间来缓解动能的损失,而是以褶皱、结构破坏等方式来吸收碰撞的能量.显然,这一类结构在撞击过程中承担了更多的抵抗载荷的作用.图8的计算结果也表明,在考虑三用工作船侧碰问题时,为了避免其在碰撞过程中所容易造成的结构破坏,有必要在船舶设计阶段通过考虑提高甲板和内底板这类结构弹性应变参数来提高船舶舷侧结构的抗撞能力、减少碰撞对船体结构破坏的可能性.

图8 舷侧结构构件吸能时序变化图Fig.8 Energy absorption timing diagram of side structures

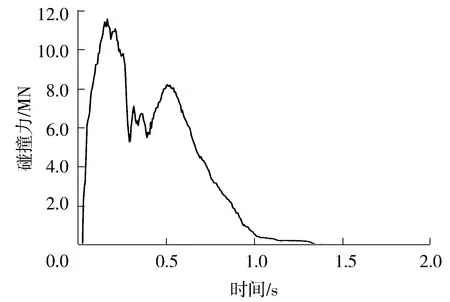

图9给出了上述碰撞工况下船体结构碰撞力的时序变化曲线,图中计算结果表征了工作船碰撞过程中由于能量形式的转换引起的碰撞力变化的过程.从图中的结果可以观察到,在碰撞的初始阶段,结构所受到的载荷还没有达到其破断应力,碰撞区所受的撞击效果主要表现为舷侧结构受到侧向挤压而引起的结构弹性能的增加,即船舶撞向平台桩柱的动能转化为了船体舷侧结构的弹性能,随之碰撞力达到了其最大值;随着碰撞过程的继续,船体中某些结构开始发生形变、扭曲或者断裂.这时,撞击船的动能主要转化为被撞船舷侧结构的塑性变形能.伴随这一能量的转化过程,撞击船速度开始下降,碰撞力逐步减弱.同时也可以观察到,图9中碰撞力曲线具有显著的非线性撞击力学特征,呈现出多个撞击力峰谷振荡的多峰状态.这表明在三用工作船的侧碰过程中,伴随着船体舷侧受力构件逐次的失效和破坏造成的结构卸载,每一次波谷的出现意味着碰撞区某一结构的破坏失效.

图9 碰撞力时序曲线图Fig.9 Timing diagram of collision force

2.3 船体撞击速度对撞击力及能量的影响

为了研究三用工作船初速度对与平台桩柱碰撞对船体结构强度的影响,本节通过数值仿真观察主要参数如表1所示的三用工作船分别以1.0、3.0、4.0、5.9 m/s 4种速度侧向撞击直径为1.6 m的平台桩柱时,不同的侧向撞击速度下船体整体能量转换过程、舷侧结构抗撞构件的构成以及这些构件在撞击过程中的吸能状态、碰撞力的特征等.

2.3.1 不同撞击速度下船体整体能量转换过程

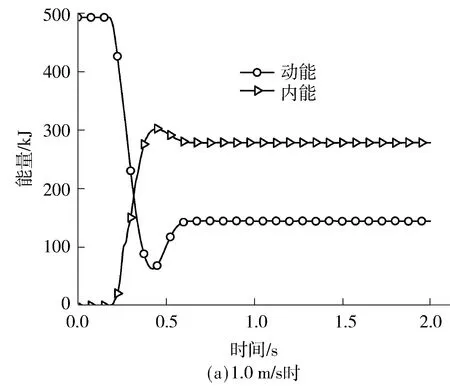

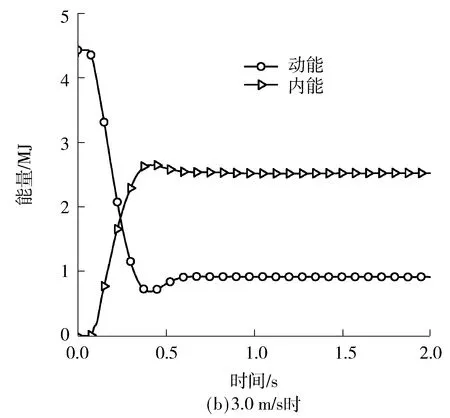

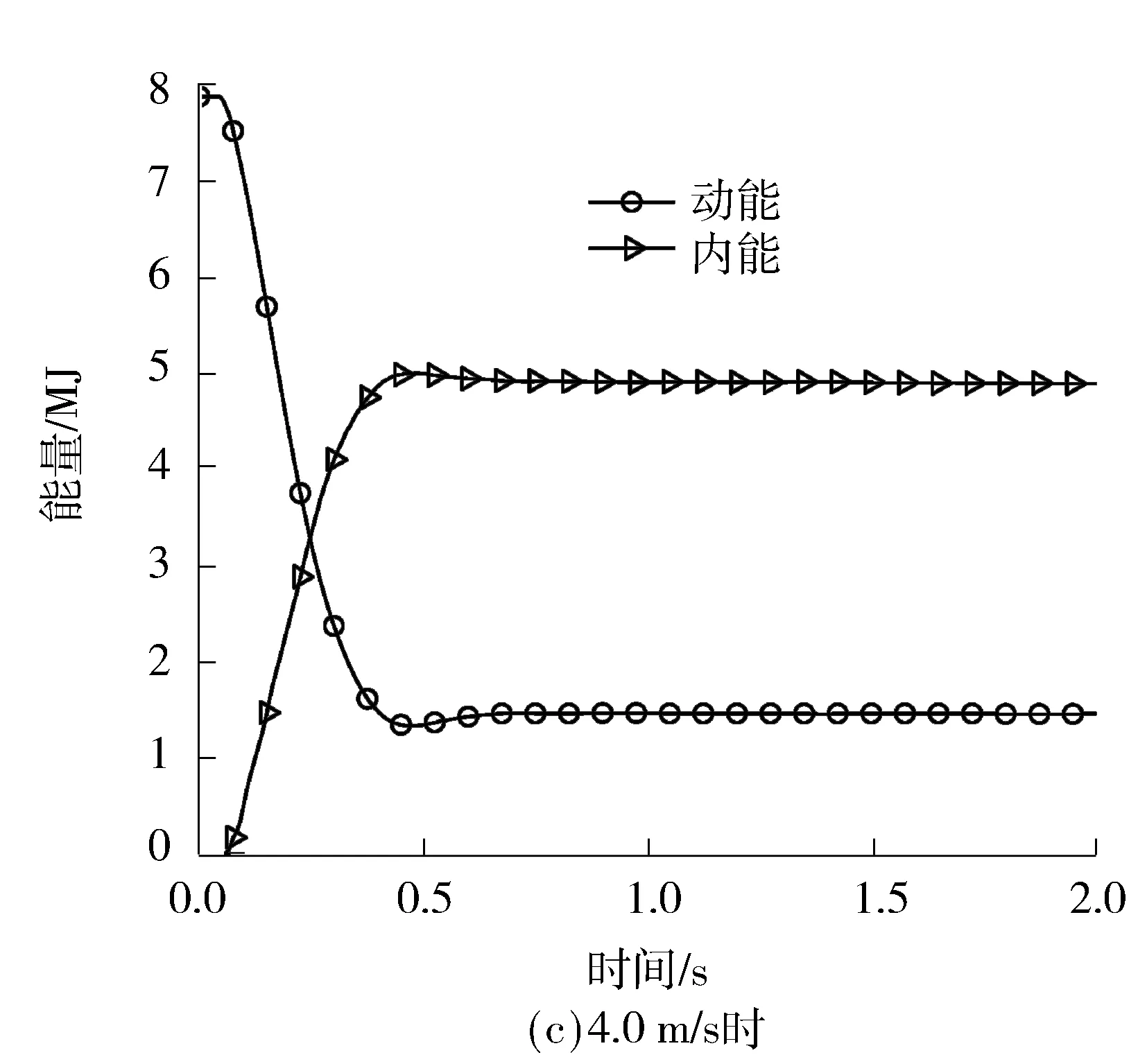

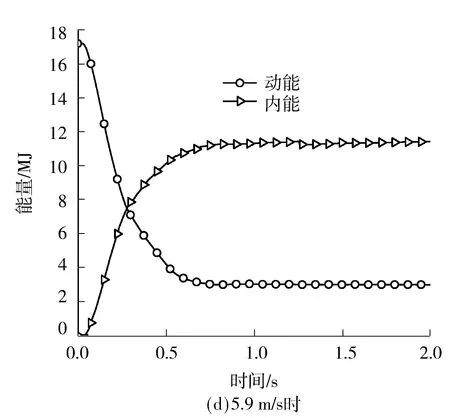

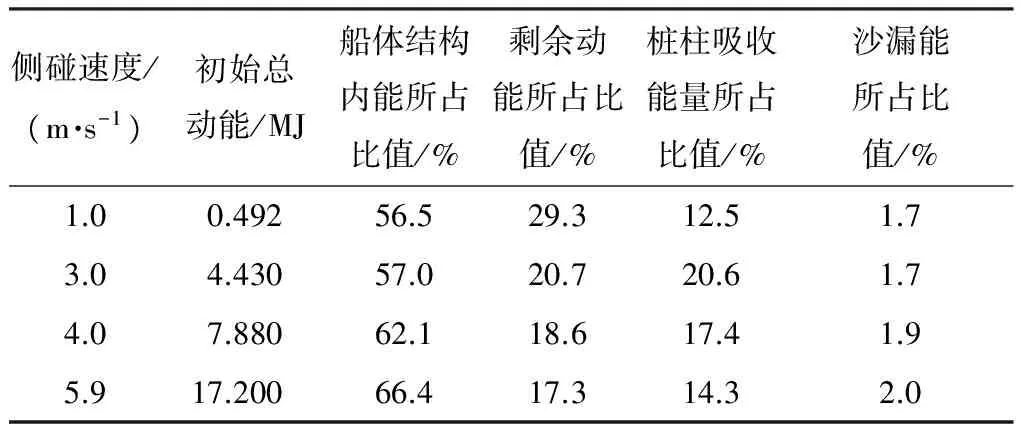

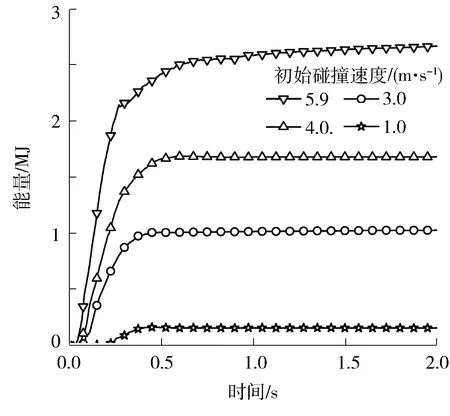

图10给出的是三用工作船分别以1.0、3.0、4.0、5.9 m/s 4种速度侧向撞击平台桩柱时能量转换过程的仿真结果.从图10的计算结果有如下观察或结论:

1)不同的撞击速度所表现出来的能量转换形态大致相似.在特定的撞击速度下,船体与平台桩柱之间的碰撞导致了船体舷侧结构内能的迅速增加.当其结构内能增加到最大值时,三用工作船由于侧向线速度与转艏角速度产生的船体动能达到最小值.随之而来的是由于舷侧结构内能的集聚而产生的一个回弹过程.这一“撞击-回弹”现象表征了船体与桩柱碰撞时船体碰撞区结构的若干构件处于弹性变形范围内,结构弹性能内能与船体动能之间存在转化.

2)上述“撞击-回弹”现象凸显程度与撞击速度的大小有关,速度越低,“撞击-回弹”现象越明显(图10(a)),反之则不明显(图10(b)),甚至不产生回弹(图10(d)).其原因在于:撞击速度较低时,船体碰撞区的结构大多处于弹性变形状态,一旦碰撞区结构弹性内能集聚到一定的临界值,就会发生回弹现象;然而在较大的侧向速度撞击下,船体舷侧结构失效构件会越来越多,集聚船体结构回弹的能量相对也就减少.因此,在较高的撞击速度下,“撞击-回弹”现象不明显.

图10 不同速度下船体整体能量时序图Fig.10 Energy timing diagram of entire hull in different initial colliding velocities

3)侧向撞击速度越大,船体碰撞结束后其剩余动能也越大,动能的剩余量大致与初始碰撞速度的平方成正比.在4种不同速度下,船体内能大小分别为0.278、2.53、4.46及11.42 MJ,内能的增加与初始碰撞速度的平方成正比.显然,撞击速度的大小是决定船体碰撞区结构是否破坏的一个关键因素.

4)碰撞过程中船体动能大部分被船体结构吸收为船体内能,部分成为剩余动能,还有一部分能量被碰撞的海洋平台桩柱吸收.表3给出了本算例中4种侧碰速度下在碰撞后2 s时刻各种能量分量所占初始总动能的百分比.

表3 4种侧碰速度下船舶的初始动能以及各种能量分量所占比值Table 3 Initial kinetic energy and percentages of energy elements in four kinds of side colliding velocities

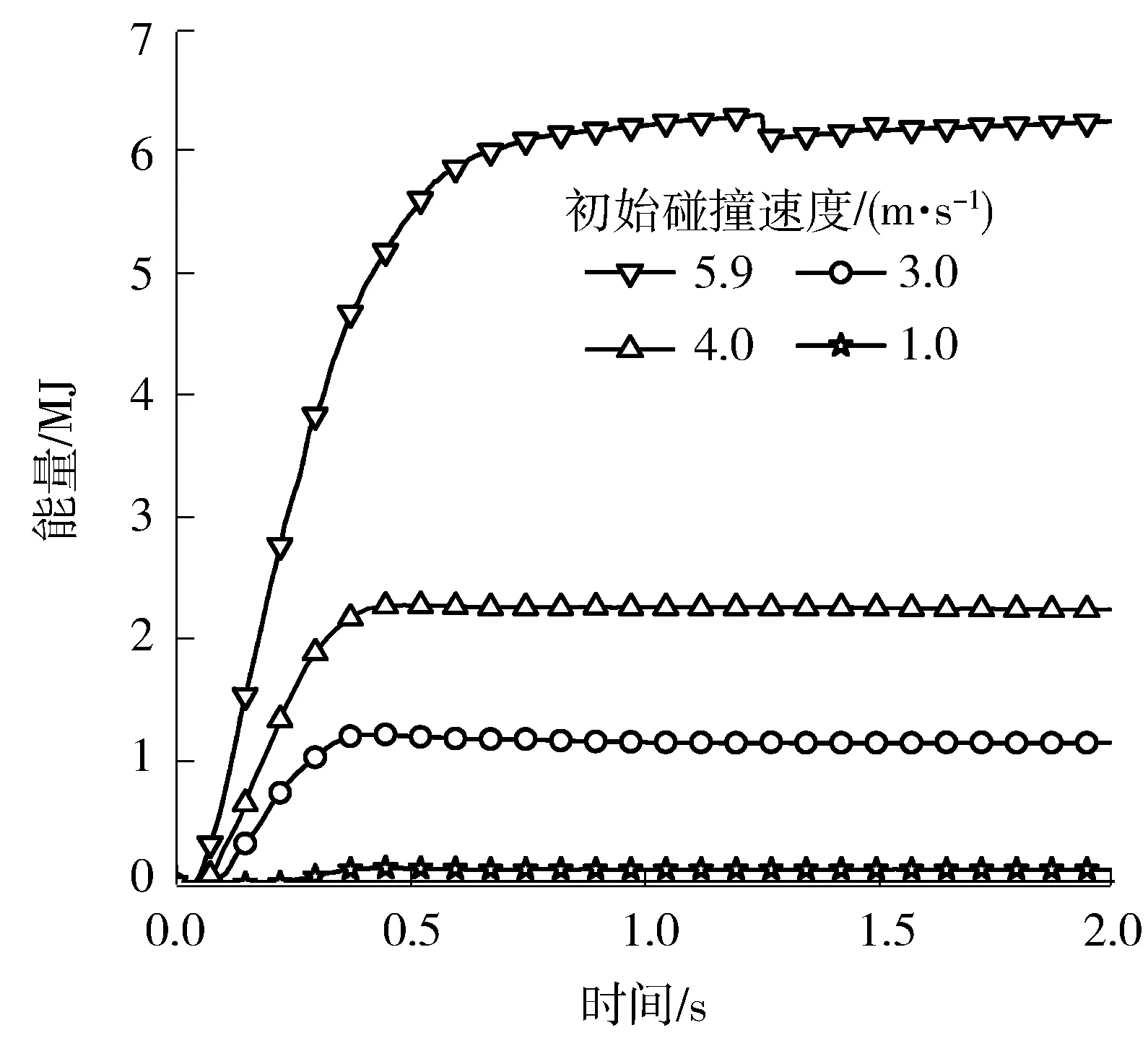

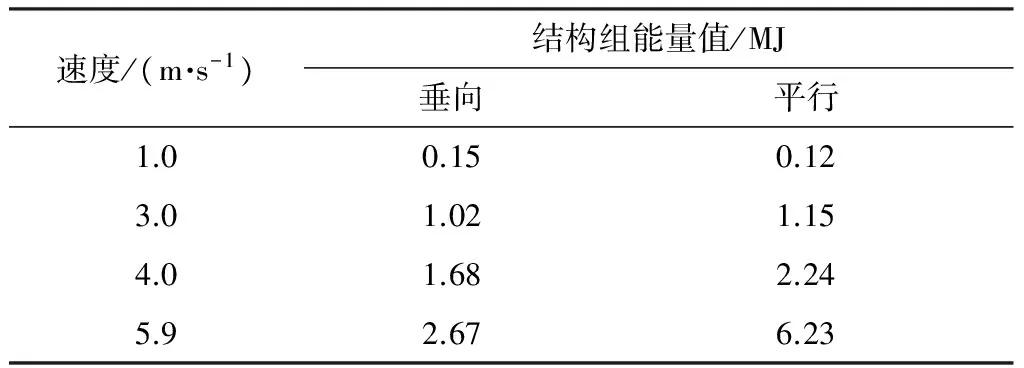

对图3、图4所示的船体结构在碰撞过程中船体结构的损伤分析时,笔者注意到,当船舶与平台桩柱发生侧碰时,船体抵抗撞击力的结构大致可以分为:①抗撞击方向与碰撞载荷方向平行的“平行结构组”;②抗撞击方向与碰撞载荷方向垂直的“垂向结构组”.这两类结构组在吸收结构物碰撞载荷能量时所承担的功能有所不同:“垂向结构组”往往是通过结构的挤压、拉伸变形来吸收碰撞所产生的能量;而由于缺乏变形的空间,“平行结构组”在抵抗撞击载荷时,往往是通过褶皱、压溃等结构破坏的方式来吸收碰撞的能量.在图11、图12中分别列出了在文中所研究的侧碰仿真中,其板厚方向与碰撞速度垂直的舷侧外板及舷侧肋骨、舷侧纵桁等垂向结构组,和其板厚方向与碰撞速度平行的甲板边板、内底板边板、横舱壁、甲板横材等平行结构组在整个碰撞过程中吸收碰撞能量时序图.在图11、12中4种不同速度下垂向结构组和平行结构组碰撞过程中所吸收的能量见表4.

从图11、12和表3的结果可知:当船舶速度为1.0 m/s时,船舶垂向结构组承担了主要的船体碰撞所产生的能量,板厚方向与碰撞速度方向平行的甲板边板等平行结构构件吸收的动能较少,此时船体通过舷侧的变形等方式就可以抵挡船舶碰撞带来的影响;当速度变为3.0 m/s时,垂向结构组和平行结构组能量吸收情况相当,说明此时仅仅靠舷侧的变形无法抵抗船舶动能的影响,还需要甲板等构件来抵消碰撞的能量;随着速度的增加,垂向结构组更多的参与到碰撞能量的吸收,这种现象在初始碰撞速度由4.0 m/s增大到5.9 m/s的过程中显得异常明显.主要的原因是在甲板等构件受到挤压时,结构缺乏变形的空间,能量得不到释放,所以当速度很大时,能量增长过快.在文中初始碰撞速度取值范围内,垂向结构组内能的变化与速度大小近似成线性关系,而平行结构组与速度大小成平方关系.所以速度的增大对碰撞区有很大的影响,尤其是对平行结构组中的构件.

图11 垂向结构组能量时序图Fig.11 Energy timing diagram of vertical structures

图12 平行结构组能量时序图Fig.12 Energy timing diagram of horizontal structures

表4 不同速度和结构组下的能量值Table 4 Energy absorptions in vertical or horizontal structures

2.3.2 碰撞力分析

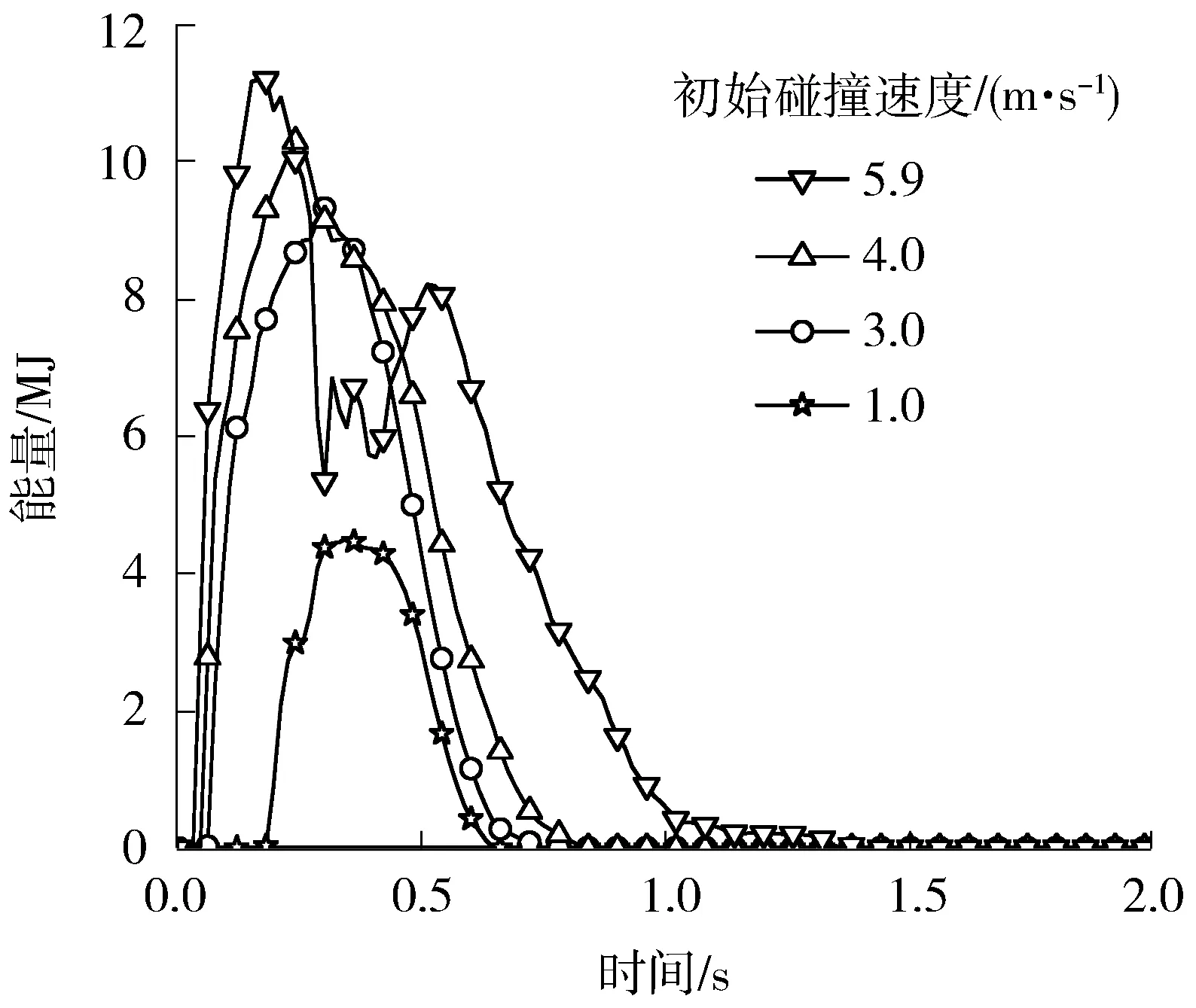

图13给出了文中所研究的碰撞工况下,三用工作船以不同的速度侧碰海洋平台桩柱时船体碰撞区时所受到的碰撞力的时序变化过程.从图中的仿真结果可见:

①初始碰撞速度越大,船体所受的最大碰撞力力越大,接触碰撞的时间也越长.最大碰撞力的大小与初始碰撞速度大致成线性关系,这与AASHTO规范[21]、欧洲规范[22]中关于碰撞力与初始碰撞速度的关系相符.

②无论初始碰撞速度高低,船体结构所受到的碰撞力在其增长阶段随时间的变化形态都是相似的;然而在碰撞力随时间下降阶段,其时序变化曲线的形态因初始碰撞速度高低的不同而存在明显的差异.

③当碰撞初始速度较低(例如图中初始速度为1.0 m/s)时,其时序变化曲线表现出一种由船舶运动的动能转换为撞击力的平滑单调上升与平滑单调下降的过程,碰撞的时间也很短.这表明在低速撞击条件下,船体结构材料还是处于一种弹性变形阶段.

④当碰撞初始速度较高,例如图中初始速度为5.9 m/s时,其时序变化曲线表现出多个撞击力峰谷振荡的多峰谷状态,碰撞时间维持相对较长.这表明,由于高速碰撞引起了船体碰撞区受力构件逐次扭曲或者断裂、碰撞力逐次卸载,最终导致碰撞区部分结构的破坏失效.

图13 不同初始碰撞速度下的碰撞力时序图Fig.13 Timing diagrams of collision forces at different initial colliding velocities

3 结论

文中采用结构有限元软件LS-DYNA对三用工作船与海上平台桩柱侧碰过程中船体碰撞区的结构动力响应进行时域数值仿真,观察碰撞过程中船体结构损伤变形的动态变化过程与碰撞损伤的力学机理,通过对碰撞区结构的损伤变形情况进行观察,可以为特定碰撞工况下船体结构是否安全提供一种理论判断依据,文中的数值分析结果也可以为三用工作船的防撞设计提供理论指导.通过文中的数值仿真研究,有以下的主要结论:

①碰撞引起的船体结构损伤表现出了一种明显的局部影响特征,结构的损伤主要发生在碰撞区内和附近区域,远离碰撞区域的构件基本不受碰撞作用的影响.

②三用工作船与平台桩柱发生侧碰所产生的结构破坏时,其运动动能主要转变成为以碰撞区舷侧结构的拉伸、褶皱、结构破坏等为表现形式的舷侧结构内能以及非线性有限元计算所引起的沙漏能.

③当船舶与平台桩柱发生侧碰时,像甲板、内底板这样一些类型的平行结构由于缺乏变形的空间来缓解其能量的损失,在撞击过程中承担了更多的抵抗载荷的作用.为了避免其在碰撞过程中容易造成的结构破坏,有必要在船舶设计阶段通过考虑提高甲板和内底板这类结构的弹性应变参数来提高船舶舷侧结构的抗撞能力,减少碰撞对船体结构破坏的可能性.

④对于特定的撞击船,船体碰撞区结构动态响应状态与初始碰撞速度的大小有关.当碰撞初始速度较低时,船舶垂向结构组承担了主要的船体碰撞所产生的能量,此时船体通过舷侧的变形弹性能等方式来抵挡船舶碰撞带来的影响;当碰撞初始速度较高时,垂向结构组更多地参与到碰撞能量的吸收,撞击力时序变化曲线表现出多峰谷撞击力振荡状态,碰撞引起了船体碰撞区受力构件逐次扭曲或者断裂,碰撞力逐次卸载,这时,撞击船的动能主要转化为被撞船舷侧结构的塑性变形能.

[1] 吴家鸣,郁苗,朱良生.桁架式近海结构物整体波浪载荷分析 [J].华南理工大学学报(自然科学版),2009,37(11):1-6.

WU Jia-ming,YU Miao,ZHU Liang-sheng.Analysis of Integral Wave Load Acting on Truss-Type Offshore Structure [J].Journal of South China University of Technology(Natural Science Edition),2009,37(11):1-6.

[2] 金伟良,龚顺风,宋剑,等.大型船舶碰撞引起的海洋导管架平台结构损伤分析 [J].海洋工程,2003,21(2):20-25.

JIN Wei-liang,GONG Shun-feng,SONG Jian,et al.Da-mage analysis of offshore jacket platform structures due to collision of large barges [J].The Ocean Engineering,2003,21(2):20-25.

[3] TRAVANCE J,HAO H.Energy dissipation in high-energy ship-offshore jacket platform collisions [J].Marine Structures,2015,38:1-37.

[4] PAIK J K,PEDERSENT P T.Modeling of the mechanics in ship collisions [J].Ocean Engineering,1996,23(2):107-142.

[5] PEDERSEN P T.Review and application of ship collision and grounding analysis procedures [J].Marine Structures,2010,23:241-262.

[6] SUN B,HU Z Q,GE W.An analytical method for predicting the ship side structure response in raked bow collisions [J].Marine Structures,2015,41:288-311.

[7] LIU B,SOARES C G.Simplified analytical method for evaluating web girder crushing during ship collision and grounding [J].Marine structures,2015,42:71-94.

[8] TABRI K,BROEKHUIJSEN J,Matusiak J,et al.Analytical modelling of ship collision based on full-scale experiments [J].Marine Structures,2009,22:42-61.

[9] 刘元丹,刘敬喜,肖曙明,等.双壳船内壳和外壳结构耐撞性能的分析和比较 [J].中国造船,2012,53(3):121-128.

LIU Yuan-dan,LIU jing-xi,XIAO Shu-ming,et al.Comparison of crashworthiness of inside shell with that of outside one for double-hull structures [J].Shipbuilding of China,2012,53(3):121-128.

[10] MARINATOS J N,SAMUELIDES M S.Towards a unified methodology for the simulation of rupture in collision and grounding of ships [J].Marine Structures,2015,42:1-32.

[11] YU Z L,AMDAHL J.Full six degrees of freedom coupled dynamic simulation of ship collision and grounding accidents [J].Marine Structures,2016,47:1-22

[12] STORHEIM M,AMDAHL J.On the accuracy of fracture estimation in collision analysis of ship and offshore structures. [J].Marine Structures,2014,37:135-172.

[13] 高振国,胡志强,王革.FPSO舷侧结构抗撞性能的解析计算研究 [J].工程力学,2014,31(增刊):155-160.

GAO Zhen-guo,HU Zhi-qing,WANG Ge.A simplified analytical method for prediction of anti-collision capability of fpso side structures. [J].Engineering Mechanics,2014,31(supplement):155-160.

[14] 张岩昌,刘昆,王自力.基于不同形式和刚度撞击船艏的舷侧结构碰撞性能研究 [J].江苏科技大学学报(自然科学版),2010,24(5):423-427.

ZHANG Yan-chang,LIU Kun,Wang Zi-li.Collision capability of side structure under different forms and stiffness of striking bows. [J].Journal of Jiang Su University of Science and Technology(Natural Science Edition),2010,24(5):423-427.

[15] 刘昆,洪婷婷,李江涛,等.基于全耦合分析技术的折叠式夹层板船体结构碰撞性能研究 [J].船舶工程,2014,36(6):27-30.

LIU Kun,HONG Ting-ting,LI Jiang-tao,et al.Research on collision performance of sandwich ship structure based on fully-coupled analysis method [J].Ship Engineering,2014,36(6):27-30.

[16] 张学兵,李志刚,柳玉起.环件冷辗扩分析中组合沙漏控制 [J].锻压技术,2007,32(6):144-147.

ZHANG Xue-bing,LI Zhi-gang,LIU Yu-qi.Combined hourglass control in analysis of cold ring rolling process [J].Forging and Stamping Technology,2007,32(6):144-147.

[17] 陆慧莲.基于LS_DYNA和Hyper Mesh的某型飞机垂尾前缘鸟撞分析 [J].航空工程进展,2013,4(4):498-502.

LU Hui-lian.Bird-strike analysis for vertical tail leading edge structure of a certain type of aircraft using LS_DYNA and Hyper Mesh [J].Advances in Aeronautical Science and Engineering,2013,4(4):498-502.

[18] 上官同英,张学宾.环轧模拟中单元畸变的处理 [J].锻压技术,2011,36(6):59-61.

SHANGGUAN Tong-ying,ZHANG Xue-bin.Treatment of element distortion for ring rolling process [J].Forging and Stamping Technology,2011,36(6):59-61.

[19] 曹立波,黄宇鹏.混合III型50百分位假人头部有限元模型建模与对比研究 [J].汽车工程,2010,32(2):110-115.

CAO Li-bo,HUANG Yu-peng.Modeling and comparative study of finite element model for hybrid III 50 th percentile dummy head [J].Automotive Engineering,2010,32(2):110-115.

[20] 陈海树,赖征海,邸建卫.LS-DYNA 在汽车碰撞模拟过程中的应用 [J].沈阳大学学报,2006,18(4):10-12.

CHEN Hai-shu,LAI Zheng-hai,DI Jian-wei.Application of LS-DYNA in car crash simulation [J].Journal of Shen-yang University,2006,18(4):10-12.

[21] MESKI F E,MABSOUT M,TARHINI K,et al.Investigation of AASHTO Live-Load Reduction in Reinforced Concrete Slab Bridges [J].Journal of Bridge Engineering,2011,16(6):792-803.

[22] 潘晋,姜伟,许明财.散货船与桥墩碰撞力的经验公式与数值模拟对比研究 [J].振动与冲击,2012,31(19):123-127.

PAN Jin,JIANG Wei,XU Ming-cai.Comparison of collision force between bridges and bulk carriers based on empirical formulas and numerical simulation [J].Journal of Vibration and Shock,2012,31(19):123-127.

Supported by the National Natural Science Foundation of China(11372112)

StructuralDynamicResponseAnalysesofAHTSinSideCollisionwithOffshorePlatformPile

WUJia-ming1LUYu-fan1LIAOHua2LULi-hua2

(1.School of Civil Engineering and Transportation, South China University of Technology, Guangzhou 510640, Guangdong, China;2.Guangzhou Shunhai Shipyards Ltd., Guangzhou 511440, Guangdong, China)

The side collision is one of the most dangerous working conditions in the AHTS (Anchor Handling Towing Supply Vessel) collisions at sea. In this paper, the structural dynamic responses in the side collision of the AHTS with the offshore platform pile are numerically simulated in time domain by means of the finite element me-thod. Then, the structural dynamic behaviors of the AHTS hull deformation damage and the transforming processes of the colliding energy are analyzed, and the main reasons for the structural damage of the AHTS hull, the structu-ral failure characteristics and destruction modes, and the anti-impact functions of different kinds of structures in the collision zone are also discussed. Moreover, the mechanical mechanisms of the hull destruction caused by the side collision are investigated. Simulation results indicate that (1) there exists apparent local destruction effects on the collided structures; (2) the structural damage mainly occurs in or near the collision zone, and away from that zone, there exists little collision influence; and (3) when the structural destruction caused by the side collision happens, the kinetic energy of the AHTS motion is mainly transformed to the structural internal energies, which are manifested in the forms of stretching, bending, crushing and rupture in the collision zone, and the horizontal structures in the collision zone bear more colliding loads than the vertical ones.

side collision; anchor handling towing supply vessel; offshore platform pile; finite element method; structural damage; hull structure

2016-04-18

国家自然科学基金资助项目(11372112)

吴家鸣(1957-),男,教授,博士生导师,主要从事船舶与海洋工程研究.E-mail:ctjmwu@scut.edu.cn

1000-565X(2017)08-0092-11

U 661.42

10.3969/j.issn.1000-565X.2017.08.014