炭/酚醛燃气舵烧蚀性能

2018-01-11薛海峰周长省

薛海峰,陈 雄,郑 健,周长省

(南京理工大学 机械工程学院,南京 210094)

0 引言

燃气舵是火箭导弹经常采用的推力矢量控制技术之一,且燃气舵控制技术具有控制导弹的方位角定向范围大、响应速度快、弹道最高点低且能进行多通道控制等优点。近年来,许多国家的导弹均开始采用这种推力矢量控制技术[1]。从早期的液体火箭导弹采用高强度石墨燃气舵到后来用于固体火箭发动机上的钨钼合金燃气舵,现代燃气舵基本采用钨渗铜作为制作材料。在文献[2]中钨渗铜燃气舵在发动机工作小于60 s时,面烧蚀率不超过12%。作为现代制造燃气舵的主流材料,尽管钨渗铜材料的线烧蚀速率较低,但其密度大、质量高;在较高的消极质量影响下,降低了弹箭系统的有效射程。对低成本野战制导火箭的燃气舵推力矢量控制系统而言,在发射初始段的较短工作时间内拥有良好抗烧蚀和耐冲刷的前提下,燃气舵的轻量化、低成本将成为一个重要的发展方向。炭纤维增强复合材料是一类优秀的高温热结构材料,早期应用于弹道导弹头锥、宇宙飞船返回舱和火箭发动机喷管内衬等部件上。炭纤维增强复合材料具有良好的抗烧蚀和耐冲刷性能,且尺寸稳定性好、密度低(约为钨铜材料的1/10),应用到燃气舵上能有效降低燃气舵的重量。德国宇航院早在2001年将C/SiC复合材料用于燃气舵[3],并加工制作了试验样机;印度在2011年~2014年同样加工制作了C/SiC复合材料燃气舵并进行了火箭发动机地面烧蚀试验[4-5];中国的西北工业大学也针对穿刺工艺的C/C复合材料加工制成的楔形块进行固体火箭发动机地面静止试验[6]。炭/酚醛作为一种典型的炭纤维增强复合材料,具有良好的抗烧蚀性能,常用于喷管受烧蚀、冲刷比较严重的部位;且较上述C/C和C/SiC复合材料而言,炭/酚醛材料有成本低易加工的优势。

本研究将炭/酚醛燃气舵应用于工作时间较短的固体火箭发动机上,利用三维扫描仪获取烧蚀试验前后舵面形貌,对烧蚀形貌进行全面研究。从炭/酚醛材料工作过程中热解炭化以及剥蚀的特有属性角度对烧蚀结果进行分析讨论。这对炭/酚醛燃气舵的传热烧蚀问题有着重要的意义,并能对燃气舵有效工作时间做出合理的预测。

1 试验

1.1 炭/酚醛燃气舵设计与制备

燃气舵舵面设计要素见参考文献[1]。本研究选用梯形舵面、六边形翼形炭/酚醛燃气舵,为提高前后缘的耐烧蚀和气动特性,对前后缘进行圆弧化处理,选用外置式安装方式。舵面主要技术参数为:前缘后掠角25°,后缘前掠角5°,舵根弦长80 mm,展长50 mm;翼形选用考虑本研究的试验性质,舵根部厚度设计留有较高裕度,翼形的相对厚度为0.187 5。

试验原材料为炭/酚醛复合材料,纤维采用聚丙烯腈(PAN)基T300、3K炭纤维,炭纤维平均直径为7 μm;基体材料为酚醛树脂,酚醛树脂体积分数为0.6。图1为安装于舵片固定座的炭/酚醛燃气舵照片,舵偏角为20°。

1.2 试验环境

地面烧蚀试验的主要目的是考核炭/酚醛燃气舵在固体火箭发动机射流环境下的耐烧蚀能力,并利用相关的测试系统获取燃气舵在工作过程中由于舵面烧蚀现象对工作性能的影响。

燃气舵地面烧蚀试验系统主要包括了火箭发动机试验台架、固体火箭发动机、燃气舵固定座和试验对象炭/酚醛燃气舵,如图2所示。

在地面烧蚀试验之前对发动机进行了内弹道测试,图3为发动机工作过程内弹道曲线。发动机工作平均压强约为8 MPa,因为有初始压力峰的存在,工作初期发动机总压最高值为9.1 MPa;平均推力约为5 kN。

根据发动机内弹道参数和理论计算结果得到喷管出口平面流动基本参数:静压120 715 Pa,静温1245.33 K,马赫数3.22[7]。

1.3 试验结果后处理

典型的热防护材料烧蚀厚度测量方法基本为接触式测量[8]。在对一些特殊材料,如硅橡胶之类具有弹性或易变形材料,该方法的厚度测量有较大误差。

燃气舵面烧蚀率测量的传统方法主要是通过在坐标纸上临摹出烧蚀前后舵体侧面形貌,得到烧蚀前后舵体侧面面积,从而估算出面烧蚀率[9]。该方法因测量过程中人为误差较大,且在细观的表面烧蚀量尤其是不同舵偏角引发的烧蚀量的不一致性难以体现。

为得到炭/酚醛燃气舵在工作结束后的烧蚀量云图,本研究采用光栅式三维扫描仪获取炭/酚醛燃气舵在烧蚀前后舵面形貌的三坐标点云,并对点云数据进行重构处理,最终得到舵面烧蚀结构云图[10-11]。图4为光栅式三维扫描仪对烧蚀前燃气舵进行扫描的现场照片。

2 试验结果及分析

图5为本文所用到的燃气舵坐标系统以及选择的剖面说明,图5中坐标系为燃气舵舵面当地坐标系,当地坐标原点位于舵面根部前缘处,x轴正方向指向燃气流动方向,y轴正方向指向舵梢。A-A截面为过喷管轴线平面所截取的燃气舵截面,距舵根高度38.5 mm。

将燃气舵从前缘至后缘分成5个区域:I区~V区。以某个截面为例,图6为燃气舵舵面分区及相关术语示意。

2.1 表观烧蚀形貌

图7为不同舵偏角炭/酚醛燃气舵在地面烧蚀试验结束后背风面(左)和迎风面(右)的表观形貌。作为对比,图7(f)为烧蚀前的原始表观形貌。

图7(a)~(e)中,无论燃气舵姿态如何,前缘烧蚀退移量为全舵面最高,且舵面I区烧蚀殆尽。舵面前缘烧蚀形貌呈现了锯齿状,且舵面前缘局部区域还出现了较高的凸起。这主要是由于炭/酚醛材料的制作工艺以及炭纤维增强复合材料力学性能的各向异性导致了这样的烧蚀结果。

当舵偏角为0°时,除去烧蚀殆尽的I区,舵体侧面II区烧蚀较为严重,III区也表现出来一定的烧蚀现象,而在IV区表面烧蚀现象较为微弱。当燃气舵发生偏转后,从图7(b)~(e)可发现,在燃气舵迎风面出现了由于烧蚀导致的“沟壑”状形貌,这主要是由于酚醛树脂炭化后的残碳基体与炭纤维热化学烧蚀速率不一致,以及与舵面附着力不同所导致的两者剥落速度不同而形成的[12];且“沟壑”形貌的分布面积随着舵偏角的增大逐渐增加。在背风面,由于机械剥蚀作用非常微弱,而热化学烧蚀作用对该形貌的形成贡献较小;故而,在背风面表观几乎不存在“沟壑”状形貌。

2.2 微观烧蚀形貌

以15°舵偏角工况下炭/酚醛燃气舵为例,图8(c)~(h)分别为燃气舵前缘、迎风面和背风面在火箭燃气射流环境下工作结束后用扫描电镜观察得到的1000倍和200倍放大后的微观形貌;作为对比,图8(a)和图8(b)为原始材料表面同倍率微观形貌。

本文研究的燃气舵通过对原始炭/酚醛复合材料块进行数控加工制作得到。在图8(a)和图8(b)原始材料表面微观形貌可发现炭纤维簇和酚醛树脂紧密贴合,炭纤维和酚醛树脂界面结合状态良好;由于材料制作工艺和机械加工的影响,材料表面存在一些微小裂痕和加工断裂的短纤维,且纤维断面呈现明显的机械破裂形貌。

在图8(c)前缘微观形貌中可发现,酚醛树脂由于高温热解气体逸出导致一定气孔的出现,但孔径较小;在树脂表面有较为光滑的断面,推测是由于燃气射流强大的气流剪切力导致树脂脱落。图8(d)为前缘同样位置处小倍率微观形貌,发现该处为“沟壑”形貌的谷底。谷底的形成是由于该处纤维走向与流动方向平行度较高,更容易导致剥蚀;谷底两侧纤维走向近乎于垂直于流动方向,且纤维簇较为密集,不易剥蚀。在图8(e)和(f)迎风面微观形貌中,酚醛树脂同样由于热解气体逸出导致气孔的出现,且孔径比前缘位置处孔径大很多;在树脂表面同样有材料剥蚀断面。

文献[13-14]指出炭化烧蚀材料从烧蚀表面到内部呈现“致密-疏松”结构,结合对比图8(c)和图8(e)热解气孔的大小及两个采样点在燃气舵的工作位置考量。在燃气舵前缘位置处,残留的树脂断面上气孔较小,且燃气舵前缘位置受到发动机高温高速燃气的垂直冲刷;可推测,这种相对致密的多孔结构断面是由于气动剥蚀严重而位于热解层,这意味着已经形成热解孔洞的热解层因该处强大的气流剪切力部分脱落。在迎风面位置,热解气孔孔径较大,且冲刷燃气速度方向与舵面存在一定夹角,冲刷作用相对迎风面要弱很多;可推测,此处相对“疏松”结构是位于炭化层中,表面的“致密”炭化层由于气动剥蚀作用而部分脱落。

在图8(g)和图8(h)背风面微观形貌中,材料表面基本保持原始形貌,纤维与树脂界面仍保持较好贴合形貌,树脂表面有较小热解气孔,且比前缘位置处孔径小。这说明在背风面的气动剥蚀情况基本不存在,仅仅因高温导致舵面材料热解;由于发动机工作时间较短,背风面材料表面甚至并未完全炭化。

2.3 烧蚀三维数字形貌

图9为炭/酚醛燃气舵表面烧蚀量云图,图中虚线为舵面原始形貌侧面轮廓。燃气舵在工作过程中烧蚀量最大区域为舵面前缘,其次为迎风面,且在图7中可发现在燃气舵背风面基本不存在烧蚀现象,故而图9中仅给出舵面迎风面和前缘位置处的烧蚀量云图。

由图9可见,在炭/酚醛燃气舵前缘烧蚀量最大,最大值约为(8.0±0.3 )mm,不同的舵偏角下最大烧蚀量略有不同。舵面前缘烧蚀形貌在侧面的投影与原始形貌对比,并结合俯视投影中在舵面前缘烧蚀量云图可发现,在不考虑锯齿状形貌时,舵面前缘烧蚀形貌在侧面投影基本呈现为一条直线,在根部烧蚀量要略小于梢部;这主要是由于舵面在梢部厚度要小于舵根部,另外舵面根部与护板相连,无形中增加了该位置处的耐烧蚀性能。简言之,舵面前缘由于烧蚀导致的形貌基本呈现了线性退移规律,舵面根部的烧蚀量略小。

从烧蚀量云图的俯视图中可发现,无论燃气舵偏角角度如何,舵梢平面的烧蚀量控制在0.2 mm之内。主要是由于该平面位于喷管轴线附近,而在该位置,舵梢平面与燃气射流方向平行,致使烧蚀量非常小。

在烧蚀量云图中主视图中,当燃气舵舵偏角为0°时,从舵体前缘烧蚀面往后的侧面烧蚀量均控制在0.2 mm之内,约为前缘烧蚀量的1/35。这同样是由于在舵偏角为0°时,燃气射流在通过舵体侧面时,流速与当地舵面基本平行,火箭燃气的剥蚀效应基本不存在。当燃气舵出现偏转后,舵面迎风面由于当地舵面受到燃气的冲刷加剧,开始出现较为明显的烧蚀现象,且上游烧蚀量要高于下游。总体而言,炭/酚醛燃气舵前缘烧蚀最为严重,迎风面次之;在20°舵偏角工况下,前缘烧蚀量仍能达到迎风面烧蚀量的10倍左右。背风面和后缘仅仅存在由于高温引发的微弱的热解以及热化学烧蚀现象。

根据烧蚀后扫描得到的三维数值形貌计算得到不同舵偏角下炭/酚醛燃气舵的面烧蚀率见表1。

表1 不同舵偏角工况下炭/酚醛燃气舵面烧蚀率

在工作时间结束后,炭/酚醛燃气舵的面烧蚀率在10%左右,满足短时间工作燃气舵面烧蚀率最高30%的要求[1]。从不同舵偏角而言,0°舵偏角工况下的面烧蚀率最高达到了11.69%。究其原因在于0°舵偏角时气流正对舵片前缘冲击且射流冲击能量完全由前缘所吸收,故而面烧蚀率较高。而燃气舵发生偏转后,尽管在流动滞止点处的温度压力等参数基本一致,但是承载面增大,使得烧蚀相对减缓。但同样是由于材料的不一致性,5°~20°舵偏角工况下的面烧蚀率并无规律性可言。从试验结果可推测,若按照20%面烧蚀阈值判定,本文所设计加工的燃气舵在该发动机上可用工作时间可达到1.5 s左右。

3 舵面烧蚀对工作性能的影响分析

图10为不同舵偏角炭/酚醛燃气舵在烧蚀后舵面前缘和迎风面压力分布云图,为同时显示前缘和迎风面压力,图中舵面绕y轴旋转了45°。由于热化学烧蚀和剥蚀的作用,燃气舵舵面出现了较为明显的不规则形貌,这导致了舵面压力分布不均。尤其在前缘烧蚀严重区域,局部较大凹坑内的压力骤增,凹坑内滞止以及涡流会导致该处的温度升高,加速烧蚀现象的发生。在迎风面,同样由于II区和III区前半部分的烧蚀导致压力分布不均,但是要比前缘轻微很多;这也意味着迎风面的“沟壑”形貌对近壁面的流动产生了细微扰动,进而对舵面的换热过程产生影响。

图11为烧蚀后A-A截面马赫数云图。尽管舵面烧蚀影响了自身的绕流流动;但由于喷管出口流速为超声速,燃气舵的烧蚀变形对喷管流动并不存在影响。

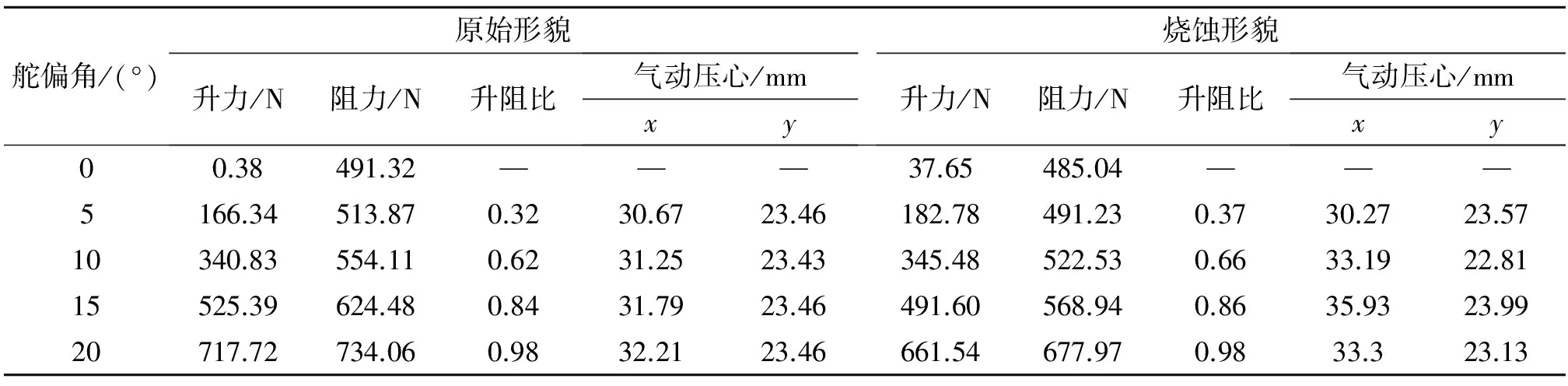

表2为不同舵偏角炭/酚醛燃气舵烧蚀前后气动力数值仿真结果。从表2中可发现,烧蚀过后的舵面升力和阻力均有所下降。相同舵偏角燃气舵的升阻比基本保持一致,甚至5°、10°和15°舵偏角情况还由于烧蚀现象的发生而略有上升,这从减少阻力的角度来讲是有益的;但作为控制需求,核心参数为燃气舵的致偏力,那么有可能在烧蚀达到一定程度之后控制失效,即对于燃气舵而言存在一个面烧蚀率失效阈值。

表2 炭/酚醛燃气舵烧蚀前后气动参数

燃气舵舵面在烧蚀之前气动压心在x方向随着舵偏角的增大有一个渐变的增长,增长率约为0.084~0.116 mm/(°),气动压心在y方向基本保持不变;这对舵机系统输出力矩来讲是一个预知并可控的参数。

由于制作燃气舵材料批次的以及工艺差距使得对某一个特定燃气舵而言,在烧蚀发生之前,燃气舵舵面具体烧蚀量是未知的,只能得到一个宏观的预测值。这直接导致气动压心在x方向发生后移的量出现了一定的不可预知性。这在表2中烧蚀后舵面气动压心在x方向坐标的无规律性分布有所表现。最终体现在对控制系统而言,就是控制力矩的变化存在一定范围的不可控,这要求设计中需要注意在控制力矩上留有一定的设计裕度。

4 结论

在对炭/酚醛燃气舵烧蚀后的表观形貌和微观形貌的定性分析以及利用三维扫描技术对烧蚀前后舵面精细化测量对比的定量分析后,得到如下结论:

(1)炭/酚醛燃气舵舵面的烧蚀过程是在机械剥蚀和热化学烧蚀的综合作用下产生的,且机械剥蚀占有主导地位。

(2)由于采用燃气舵加工制造工艺以及材料内部力学性能的各向异性,炭/酚醛燃气舵在烧蚀面存在较高的粗糙度,且在前缘产生了锯齿状的烧蚀形貌。如果某些部位有更为严重的缺陷会产生更大的烧蚀量。局部位置的烧蚀坑会加速烧蚀现象的发生。

(3)在燃气舵前缘,由于高温高速燃气的垂直冲刷,剥蚀断面位于热解层;在前缘,由于冲刷燃气速度方向与舵面存在一定夹角,剥蚀断面位于炭化层;而背风面气动剥蚀情况基本不存在,仅仅因高温导致舵面材料热解。

(4)由于受到燃气射流近乎于垂直方向的冲刷,燃气舵舵面前缘的烧蚀量最大,达到了(8±0.3)mm。在舵体侧面,不发生偏转时,舵体两侧烧蚀量约为0.2 mm,且烧蚀量沿着轴线方向逐渐降低。当燃气舵发生偏转后,迎风面的烧蚀量随着舵偏角的增大逐渐增大,在20°偏角状态下,迎风面的烧蚀量达到了0.8~1 mm,该量值仍然远小于舵面前缘的烧蚀量;在背风面几乎没有发生烧蚀现象,仅仅存在由于高温导致的热化学烧蚀以及酚醛树脂热解引发的舵面细微孔洞现象。

(5)根据试验结果可预测炭/酚醛燃气舵在1.5 s左右的工作时间内能够满足20%~30%舵面面烧蚀率要求,可尝试应用于简易制导火箭武器弹道初期的推力矢量控制系统,达成减轻系统消极质量和降低成本的目的。

[1] 刘志珩.固体火箭燃气舵气动设计研究[J].导弹与航天运载技术,1995 (4): 9-17.

[2] 徐克玷,李文富.固体燃料火箭燃气舵材料研究[C]// 北京冶金年会,2002.

[3] Krenkel W,Naslain R,Schneider H.Cost analysis for the manufacture of C/C-SiC structural parts[M].High Temperature Ceramic Matrix Composites,Wiley-VCH Verlag GmbH & Co.KGaA,2006:846-851.

[4] Kumar S,Kumar A,Sampath K,et al.Fabrication and erosion studies of C-SiC composite jet vanes in solid rocket motor exhaust[J].Journal of the European Ceramic Society,2011,31(13):2425-2431.

[5] Tewari A,Srinivasulu T,Ramesh A,et al.Development of manufacturing technology for C-SiC jet vanes [J].Procedia Materials Science,2014,5:1567-1573.

[6] Chen B,Zhang L T,Cheng L F,et al.Erosion resistance of needled carbon/carbon composites exposed to solid rocket motor plumes[J].Carbon,2009,47(6):1474-1479.

[7] 薛海峰,陈雄,郑健,等.基于热解动力学炭/酚醛燃气舵流热耦合数值研究[J].固体火箭技术,2015,38(4):503-509.

[8] 陈博,张立同,成来飞,等.燃气发生器条件下穿刺C/C复合材料喷管的烧蚀性能研究[J].无机材料学报,2008,23(6):1159-1164.

[9] 孔繁杰,王端志,冯伟利.基于3D 技术的燃气舵烧蚀率测量方法研究[J].宇航计测技术,2015(2):27-29.

[10] 成思源,杨雪荣.Geomagic Qualify三维检测技术及应用[M].清华大学出版社,2012.

[11] 成思源.Geomagic Studio逆向工程技术及应用[M].清华大学出版社,2010.

[12] Ren F,Sun H S,Liu L Y.Theoretical analysis for mechanical erosion of carbon-base materials in ablation[J].Journal of Thermo-physics and Heat Transfer,1996,10(4):593-597.

[13] 孙翔宇,张炜,杨宏林,等.EPDM绝热材料炭化层的三维孔隙结构特征[J].固体火箭技术,2011,34(5):644-647.

[14] 陈剑,李江,李强,等.EPDM绝热材料炭化层结构特征及其对烧蚀的影响[J].固体火箭技术,2011,34(1):122-125.