2台增压风机并联的锅炉脱硫脱硝系统调试及投运方案

2018-01-10于小慢

于小慢

(中国瑞林工程技术有限公司,江西南昌 330031)

2台增压风机并联的锅炉脱硫脱硝系统调试及投运方案

于小慢

(中国瑞林工程技术有限公司,江西南昌 330031)

介绍了燃煤锅炉烟气脱硫脱硝装置的烟气流程、增压风机配置及控制。针对脱硫脱硝系统中出现的2台增压风机并联不同步开启、锅炉引风机与增压风机协调运行及2台锅炉不同步投运等难点问题,制定了增压风机控制和投运方案,成功实现2台增压风机与2台燃煤锅炉联合稳定投运。

燃煤锅炉 脱硫 脱硝 增压风机 并联 协调 控制

江苏王子制纸有限公司自备热电站现有2台200 t/h高温、超高压循环流化床燃煤锅炉。该锅炉目前采用的烟气脱硫脱硝处理方式为炉内石灰石法脱硫、尿素法脱硝,当前锅炉SO2排放质量浓度小于400 mg/m3。根据2011年7月29日国家环保部GB 13223—2011《火电厂大气污染物排放标准》和2013年2月27日国家环保部《关于执行大气污染物特别排放限值的公告》(环保部公告2013年第14号)要求,该燃煤锅炉排放无法达标,故新建一套燃煤锅炉烟气脱硫脱硝装置。

按照新环保要求新建的脱硫脱硝系统不允许设旁路,故脱硫脱硝系统成为电站锅炉与烟囱之间的唯一通路,而新增的脱硫脱硝系统给炉膛负压控制带来新的扰动。增压风机是脱硫脱硝系统的重要设备,增压风机的安全和稳定运行是保障锅炉正常运行的必要条件。

基于工程实例,以2台并联增压风机的特殊流程为例,介绍增压风机调试与投运的多个难点,提出了一套切实可行的增压风机控制、调试方案,从而保证了燃煤锅炉和脱硫系统的安全、稳定运行。

1 脱硫脱硝烟气流程

该项目是对自备热电站2台200 t/h循环流化床燃煤锅炉的烟气进行脱硫脱硝。根据项目条件采用先脱硝后脱硫的总体流程。来自燃煤锅炉引风机的原烟气先进入脱硝系统的蒸汽加热器,被蒸汽加热后再经脱硝GGH与脱硝反应器出口的高温烟气换热升温;掺入来自天然气燃烧炉的高温烟气,达到脱硝催化剂的活性反应温度后进入脱硝反应器。在脱硝催化剂的催化作用下与来自氨水蒸发器的蒸汽混合并发生脱硝反应,脱除烟气中的氮氧化物。

脱硝后的烟气经脱硝GGH换热降温后由增压风机加压至2 kPa,再经脱硫GGH与脱硫塔出口的低温烟气进行换热,进一步降温后进入脱硫塔,脱硫后经烟囱排放。

2 增压风机设置

2.1 增压风机布置位置

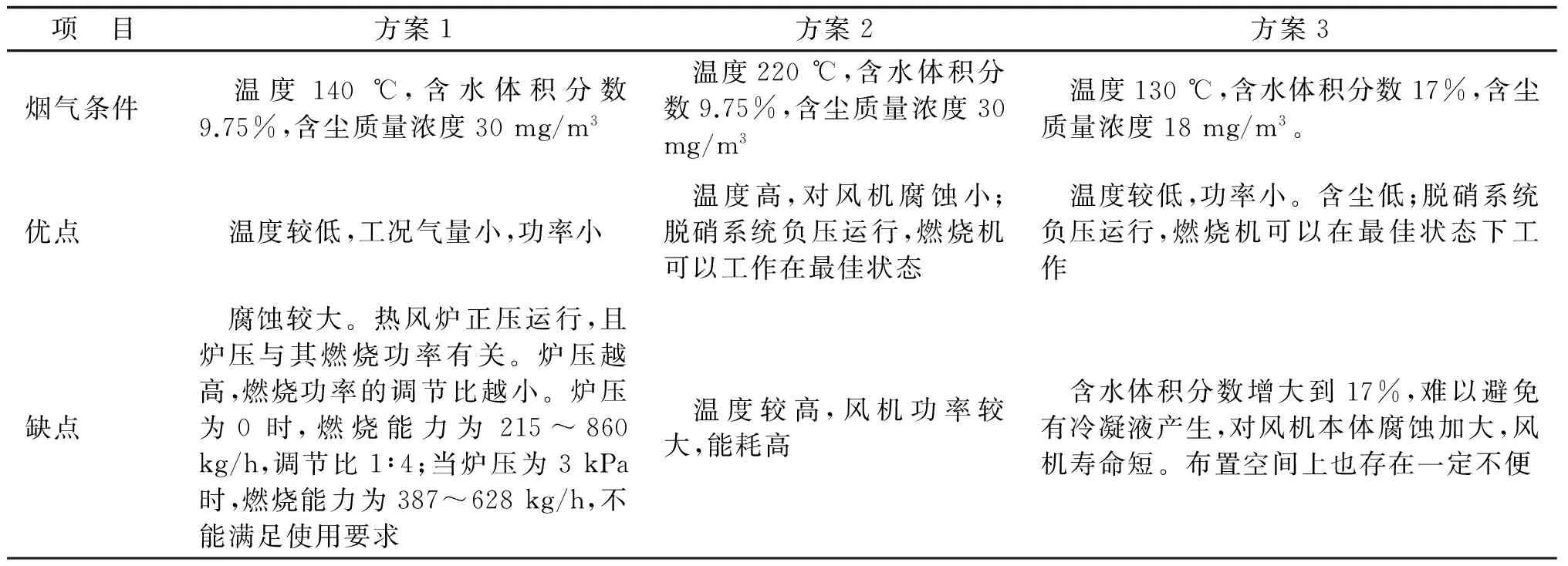

增压风机布置方案有3种:①方案1,进脱硝系统之前;②方案2,脱硝系统之后,进脱硫系统之前;③方案3,脱硫系统之后,进烟囱之前。这3种布置方案优缺点见表1。

表1 3种增压风机布置方案优缺点对比

通过综合比较,选择将增压风机布置在脱硝之后、脱硫系统之前。

2.2 双增压风机运行工况

2台锅炉引风机的出口烟气合并后进入脱硝系统,脱硝后分开进入2台增压风机,再合并进入1套脱硫系统,经脱硫后送入烟囱排放。烟风系统较为复杂。

单台燃煤锅炉操作气量在50%~100%波动,烟气在脱硝蒸汽加热器后合并进入1套脱硝系统,故脱硫脱硝系统烟气量在25%~100%波动。因此,该项目选择配置2台50%的变频离心风机。当电站处于最低工况或仅单台锅炉运行时,只需开启1台增压风机即可,另一台作为备用;若电站的2台锅炉同时运行时,2台增压风机须并联工作。同时为方便开车调节,每台变频风机同时配置了入口导叶,更好地适应开车时气量变化。根据生产过程,投运顺序为开启1台增压风机,1#锅炉运行,开启2#增压风机,投运2#燃煤锅炉。

设置双增压风机节省了运行、维护成本,提高了增压风机运行的稳定性,但2台风机并联运行增加了调试难度,增压风机运行调试及控制方案至关重要[1]。

3 2台增压风机并联手动启停过程

3.1 开1#增压风机

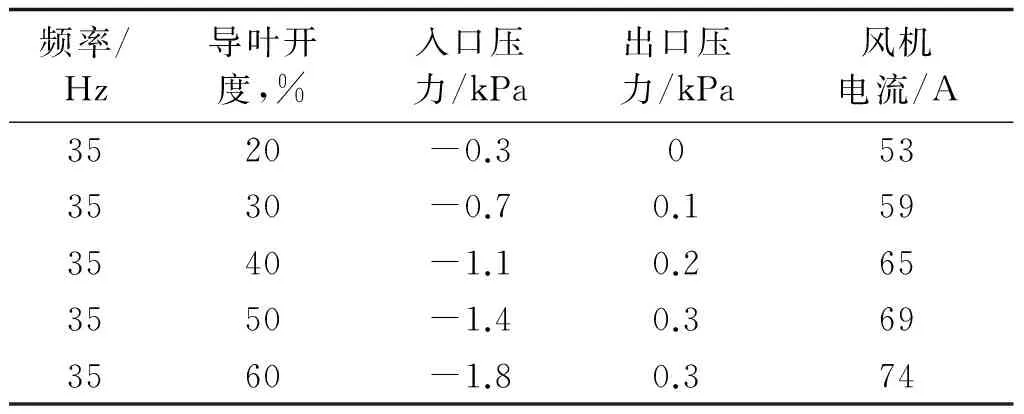

首先打开增压风机开车挡板门和出口挡板门,关闭入口挡板门。风机开启后迅速打开入口挡板门,增压风机可通过变频启动也可通过导叶启动,参数分别见表2~3。

表2 增压风机变频调节参数

表3 增压风机导叶调节参数

通过表2~3中参数可见:①相对于导叶调节,压力对频率调节变化更敏感;②变频调节比导叶调节电流更低,更节能。

3.2 开停2#增压风机

2台风机处于并联状态,风机工作会随着运行工况的变化而变化。若2台风机出力有差异,会导致两台风机不平衡,风机振动增大甚至跳停[2]。实际生产中开启第二台风机时已经有1台锅炉在运行,2#增压风机开启过程同时要保证锅炉炉膛负压的稳定。

开启2#增压风机,开启步骤和1#风机基本相同。主要有以下注意点:①要逐步提高2#增压风机入口导叶开度和频率,速度不宜太快;②降低1#增压风机导叶开度和频率,至两者基本平衡;③保持蒸汽加热器入口压力以稳定炉膛负压。调试过程中发现2台风机最终基本平衡,出口压力相差不到0.1 kPa。

风机停运与开启相反,逐步降低2#风机的导叶开度和频率,提高1#风机的频率和导叶开度,再停止2#风机。不可直接关闭导叶,易造成2台增压风机不平衡而跳停。

4 引风机与增压风机自动控制方案

整套系统上游有锅炉引风机,下游有增压风机。锅炉引风机根据炉膛负压设定值调整导叶开度以保持炉膛负压的稳定。增压风机不仅要提供新增脱硫脱硝系统所需要的动力,同时要保证锅炉炉膛负压的稳定[3]。

4.1 控制点选取及控制值设置

此次变频增压风机的控制,选取压力为被控参数,可选为控制点的压力点有脱硫脱硝系统(蒸汽加热器)入口压力、增压风机入口压力、烟囱入口压力。

该套增压风机设置在脱硝系统后,脱硝系统设备较多,为减小滞后性对炉膛负压调节的影响,选取脱硝蒸汽加热器入口压力作为控制点。选取蒸汽加热器入口压力作为控制点,在锅炉升降负荷或开停机的时候能快捷动作,以适应锅炉负荷的快速变化,维持蒸汽加热器入口压力的稳定,并且不影响锅炉负压调节。

同时考虑到引风机和炉膛负压的调节关系,此蒸汽加热器入口压力的设定值要考虑锅炉引风机和增压风机之间出力的分配。设定一个合适的压力值,可使引风机自动调节和增压风机调节均稳定,从而使脱硫系统和锅炉正常运行。

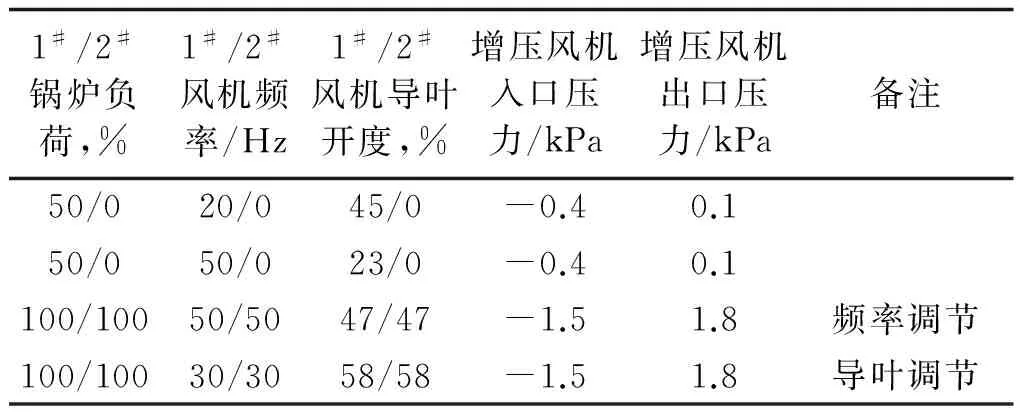

开车过程中,锅炉最大负荷和最小负荷时,2台增压风机的频率和导叶开度见表4。

脱硫系统未投运时,引风机出口压力在-0.2~0.2 kPa之间,锅炉炉膛呈负压状态。脱硫系统投运后,设定蒸汽加热器入口压力控制在-0.3 kPa,此时炉膛仍呈负压状态,增压风机和引风机能力均有富裕,可以保证调节的灵活。从8月开车、试运行、投运至12月,未出现因增压风机与引风机不匹配造成的跳停。

表4 锅炉最大负荷和最小负荷时增压风机参数

4.2 控制方案

1)变量。蒸汽加热器入口压力和增压风机联锁,被调变量有频率和导叶。先通过频率变化调节压力,再通过导叶变化调节压力。当锅炉负荷加大,通过增加风机频率,控制蒸汽加热器入口压力稳定;当锅炉负荷减小,通过降低风机频率,控制蒸汽加热器入口压力稳定;当锅炉负荷继续减低时,先降风机频率,再降低入口导叶开度。

2)被控参数。2台燃煤锅炉有3种工作状态:①仅1#锅炉运行;②仅2#锅炉时;③1#、2#锅炉同时运行。对应联锁被控参数需设置3种状态[1#、2#、(1#+2#)/2]:当1#锅炉运行,增压风机的联锁投1#蒸汽加热器入口压力;当2#锅炉运行,联锁投2#蒸汽加热器入口压力;当2台锅炉同时运行,投两者的平均压力。

5 2台燃煤锅炉的投运

5.1 1#锅炉投运

增压风机稳定在低频率、低开度。打开引风机旁路挡板,开启锅炉一二次风机,开启锅炉引风机。

1)手动控制增压风机开度,为避免锅炉压力变化太快,逐步加大频率和导叶开度。

2)自动控制。增压风机和系统入口压力投自动调节,锅炉引风机投自动调节。

1#锅炉投运,通烟气。缓慢关闭增压风机开车挡板门。

5.2 2#锅炉不同步投运

2#锅炉投运前,先解除1#增压风机和1#蒸汽加热器入口压力的联锁,投手动状态。然后开启2#增压风机,2#锅炉开始投运。

因1#和2#锅炉不同步,而风机布置在烟气合并后的烟道下游,投运时易造成增压风机和2台锅炉压力协调不能及时匹配,从而导致1#或2#炉解列。如何实现2台锅炉之间的匹配是操作的关键。

先开启2#锅炉一、二次风机,再准备开启2#锅炉引风机。此时引风机出口挡板门开启,联锁投1#蒸汽加热器入口压力。开启2#引风机,同时立即将增压风机联锁投1#和2#系统入口平均压力,选取平均压力作为被控参数。逐步加大锅炉负荷,引风机、变频增压风机均处于自动调节状态,系统正常运行。

开启引风机和增压风机联锁投入的先后关系到2台锅炉之间的匹配。开车实践证明开启引风机后,此时引风机出口压力为负压,应立即将增压风机联锁投平均压力,否则容易造成2#锅炉炉膛压力急剧上升。

6 结论

该次调试及联锁控制方案在开车过程中一次成功,节约人力物力。实践证明,整套开车调试方案符合工程实际,切实可行,对以后类似的工程控制开车

调试具有实践指导意义。

1)脱硫增压风机并联方案可行、风机选型合理、布置科学。

2)脱硫系统增压风机压力控制点选取合适,压力控制值设置正确。风机调节方案能保证锅炉炉膛压力的稳定,保证了引风机与增压风机控制的协调进行。

3)逐步调整频率和导叶开度是保证了两台增压风机不同步开启的正确方法。

4)增压风机联锁投平均值的时间点是保证两台锅炉不同步开启的顺利进行的关键。

[1] 陈伟中.引风机和增压风机的协调控制对维护炉膛负压稳定的探讨[J].广东电力,2012(8):126-130.

[2] 张永军,陈波.增压风机和引风机协调控制策略的应用[J].自动化博览,2009(11):87-89.

[3] 闫楠,罗瑱.湿法脱硫2台增压风机并联运行调试技术探讨[J].电力环境保护,2009(4):33-35.

Debuggingandcommissioningofboilerdesulphurizationanddenitrationsystemwithtwoparallelboosterfan

YUXiaoman

(China Nerin Engineering Technology Co., Ltd, Nanchang, Jiangxi, 330031, China)

The flue gas flow, booster fan configuration and control of flue gas desulphurization and denitration device in coal-fired boiler are described. Aiming at unability to simnltaneous running of two parallel booster fan in desulphurization and denitration system, the coordinated operation of boiler induced draft fan and booster fan, and the two boilers were not put into operation at the same time. A scheme of booster fan control and commissioning was established, achieving two booster fans and two coal-fired boilers combined operation and stability successfully.

coal-fired boiler; desulphurization; denitrification; booster fan; parallel; coordinated; control

2017-09-14。

于小慢,女,中国瑞林工程技术有限公司工程师,主要从事硫酸及脱硫工艺设计。电话:15679199971;E-mail:yuxiaoman@nerin.com。

TQ111.16;TQ051.21

B

1002-1507(2017)11-0029-04