三销轴叉精整底部裂纹产生和防护

2018-01-10王德林陆有根吴兵

王德林,陆有根,吴兵

(上海纳铁福传动系统有限公司 制造工程部,上海 201315)

三销轴叉精整底部裂纹产生和防护

王德林,陆有根,吴兵

(上海纳铁福传动系统有限公司 制造工程部,上海 201315)

三销轴叉精锻件是汽车等速传动系统中的关键零件,其头部内、外腔形状复杂,尺寸精度要求高,故一般采用温锻预成形+冷精整成形复合成形技术,而预成形温锻件设计不合理,在冷精整成形中,存在内腔底部薄壁处出现裂纹的问题。利用数值模拟技术,分析了三销轴叉冷精整型腔底部区域成形过程的成形力、应力、应变的变化,对预成形温锻件进行了优化,设计了不同的入模角,入模角的起始点位于内腔基准平面之上。工程实践后,优化后的预成形温锻件在冷整形后,口部内腔底部没有裂纹产生,流线连续,获得较为理想的精锻件。证明优化后的预成形温锻件,经冷精整成形后,精锻件产品质量显著提高,可有效防止裂纹产生。

三销轴叉;冷精整;裂纹;预成形;入模角

三销轴叉是汽车等速传动系统中的关键零件,汽车发动机的动力从变速箱通过传动系统传递到车轮;在传递期间,三销轴叉需要承受较大的力矩,且对传动精度要求较高。三销轴叉头部内外表面不进行机加工,头部的尺寸公差要求控制在0.1 mm之内。若对三销轴叉锻件直接进行单纯的温锻成形,则头部尺寸很难达到产品要求;若对三销轴叉锻件直接进行单纯的冷挤压成形,由于该零件形状复杂,变形量大,单纯的冷挤压成形三销轴叉零件很困难。成形该零件一般采用温、冷精锻复合成形技术[1]。冷挤压技术是利用金属材料在冷变形时的加工硬化特性,使挤压件的强度提高[2—3],冷挤压后,三销轴叉精锻件强度满足产品使用要求。文中通过数值模拟[4—6]与工程实践相结合的方法,分析三销轴叉精整底部裂纹的产生原因,研究材料流动规律,优化预成形工艺,避免裂纹产生。

1 精整件底部裂纹位置描述

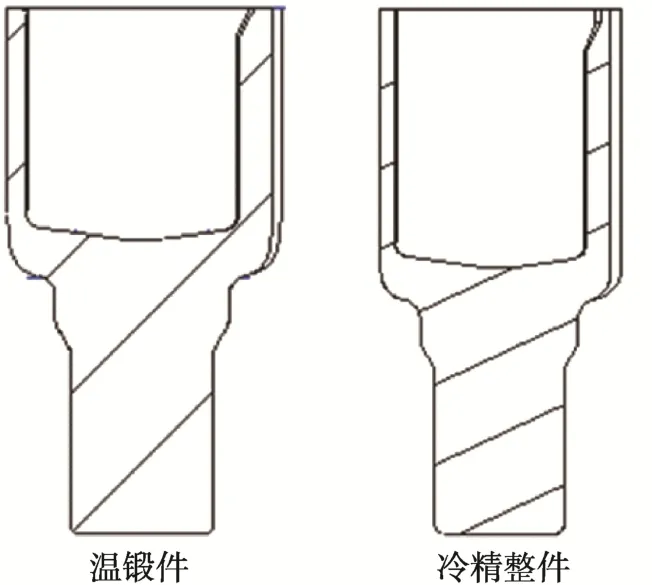

三销轴叉精锻件所用材料为XC45,典型的温冷复合成形工艺为:下料→抛丸→预涂→感应加热→正挤柄部→头部镦粗→反挤头部成形→抛丸→冷精整。其中坯料加热到 600~800 ℃温度范围内成形而成的锻件称之为温锻件,并且温锻件至冷精整的成形过程是最关键的工艺,见图1,在后续机加工探伤过程中,发现在冷精整件底部壁薄处出现裂纹,见图2。进一步发现裂纹从内壁开始,沿一定的上升角度扩展,但裂纹没有穿透薄壁。

图1 三销轴叉冷精整成形工艺Fig.1 Process of cold forming for Tulip

图2 裂纹位置及放大Fig.2 Crack location and its enlargement

2 工艺设计方案

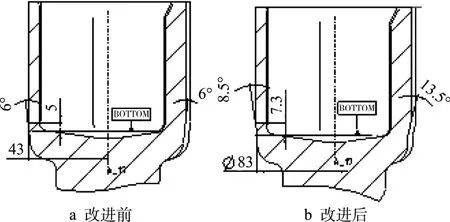

2.1 改进前方案

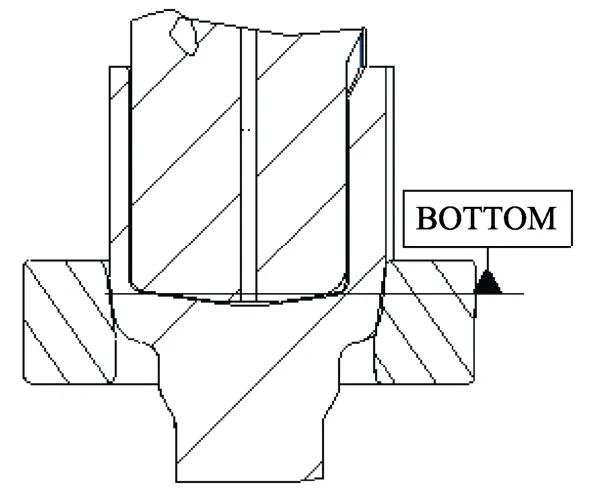

改进前的温锻件见图 3a,在三销轴叉温锻件头部的末端沿周向有均匀一圈的 6º入模角,且该温锻件碗底较厚,内腔的基准平面至入模角的上端距离为5 mm。冷整形装配图见图4,冷整形时,冲头的头部先接触三销轴叉的型腔底部,实施往下运动的拉深力,同时利用已经变薄的工件部分将拉力传入变形区。生产过程中经常出现在整形开始时三销轴叉底部出现裂纹,见图2。

图3 温锻件Fig.3 Warm forming part

图4 冷整形装配图Fig.4 Assembly of cold forming

2.2 改进后方案

改进后的温锻件见图 3b,根据三销轴叉头部的异形结构及壁厚的不均匀性,设计了不同的入模角,入模角的起始点位于内腔的基准平面以上,内腔的基准平面至入模角的上端距离为 7.3 mm,使冷整形的变形在内腔的基准平面之上进行。

3 模拟结果分析

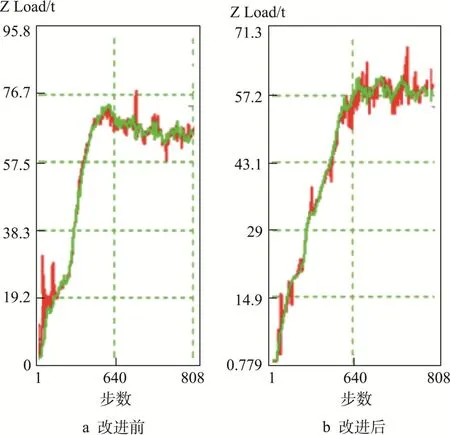

针对两种不同形状的预成形温锻件,用相同冷精整模具进行冷精整,冷精整成形后分别对这两种精整件底部区域的成形力、应力、应变进行分析。改进前和改进后的行程载荷曲线分别见图5a和5b。可以看出,改进后温度件冷精整的载荷明显比改进前温度件冷精整的载荷低,这是因为冷整形开始发生的区域在碗底厚度的中间位置,冲头往下运动时,三销轴叉温锻件入模角区域完全贴牢凹模导向角区域,会产生很大的摩擦力;而改进后的温锻件,由于温锻件结构有不同的入模角,材料流动较均匀,入模角的起始点位于内腔的基准平面以上,故产生的载荷明显要比改进前温锻件冷整形时的载荷要小。

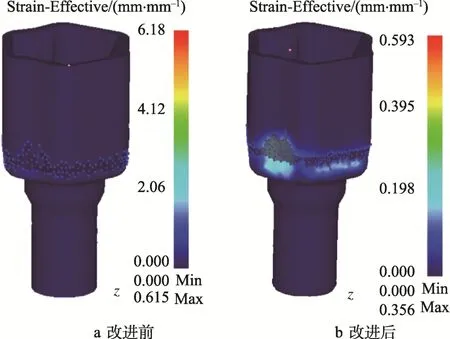

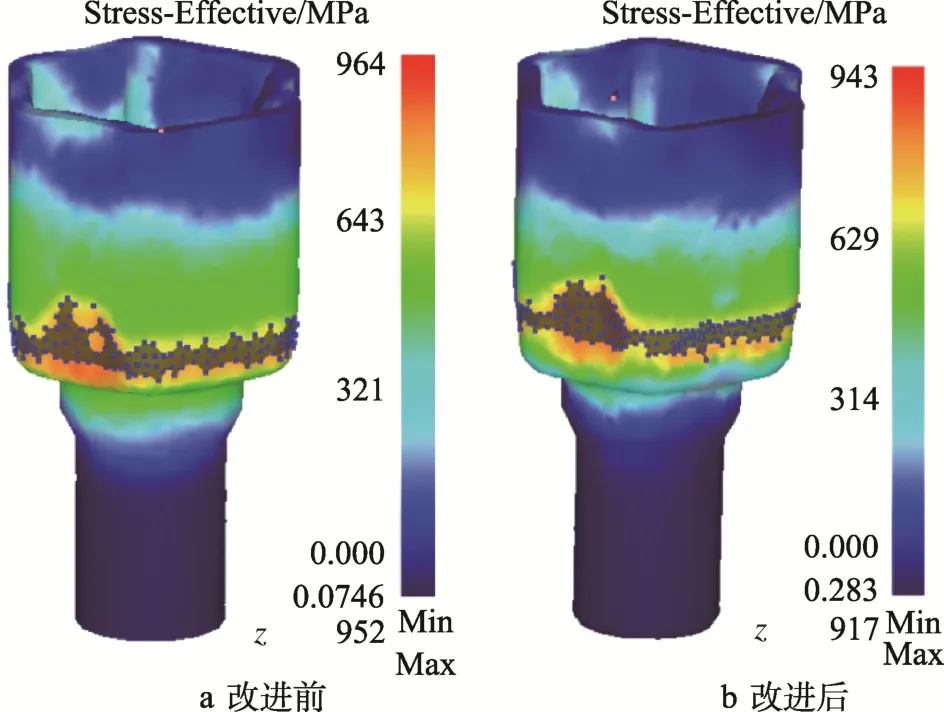

等效应力(应变)代表复杂应力(应变)折合成单向应力状态的当量应力(应变),可用其度量塑性变形过程中受力与变形的程度。温锻件改进前与改进后的等效应变场见图6,温锻件改进前与改进后的等效力变场见图7。可以观察到,改进前的温锻件受力部分其应力场和应变场是不均匀的,主要是冷整形开始发生的区域在碗底厚度的中间位置,且温锻件入模角区域不完全贴牢凹模导向角区域,产生很大的摩擦力,因而此处受力最大,变形最剧烈。变形不均匀的原因一方面是温锻件和凹模接触面存在极大的摩擦力,另一方面与温锻件本身的形状、结构特点有关。在冷整形阶段,随着入模角的变化,变薄拉深成形力也发生变化[7]。

图5 行程-载荷Fig.5 Stroke-load

图6 等效应变Fig.6 Equivalent strain

图7 等效应力Fig.7 Equivalent stress

4 工程实践

根据以上数值模拟结果并制定改进的温锻件设计方案,如图3所示。完成温锻件制造后,进行冷精整,为保证流线连续并避免裂纹产生,进行了低倍的金属纤维组织[8](亦称金属流线)检验。改进前的温锻件冷精整后内腔底部薄壁处的流线见图 8a,可以观察到,裂纹两端金属流线的密度不同,下端流线较稀,上端流线较密,表明上下两端的金属流线变形程度不同。这是因为在刚开始冷精整时,薄壁的外侧受到很大的摩擦阻力,外侧的金属几乎不流动,而内侧的金属在冲头的作用下往下流动,当此应力大于界面结合力时,导致流线被拉断,裂纹产生。改进后的温锻件冷精整后内腔底部薄壁处的流线见图 8b,金属流线趋向一致,密度较均匀,没有裂纹产生。

5 结论

1)三销轴叉精整件底部裂纹产生的原因是冷整形开始点位于碗底厚度的中间,会产生很大的摩擦力,温锻件用同一入模角但壁厚不一样,导致金属流动时变形的不均匀性加大,导致裂纹的产生。

2)数值模拟与工程实践结果表明,冷整形开始点位于碗底厚度的上端,且采用不同的入模角,可有效降低成形力,同时可有效防止裂纹产生。

[1] 王德林, 陆有根, 吴兵. 温、冷精锻复合成形技术应用及其发展趋势[J]. 热加工工艺, 2013, 42(5): 107—110.WANG De-lin, LU You-gen, WU Bing. Application and Development of Warm-Cold Combined Precision Forging Technology[J]. Hot Working Technology, 2013, 42(5): 107—110.

[2] 上海交通大学"冷挤压技术"编写组. 冷挤压技术[M]. 上海: 上海人民出版社, 1976.Shanghai Jiao Tong University "Cold Extrusion Technology" Team. Cold Extrusion Technology[M]. Shanghai:Shanghai People's Publishing House, 1976.

[3] 赵震, 陈军, 吴公明. 冷温热挤压技术[M]. 北京: 电子工业出版社, 2008.ZHAO Zhen, CHEN Jun, WU Gong-ming. Cold-warm-hot Extrusion Technology[M]. Beijing: Publishing House of Electronics Industry, 2008.

[4] 王华君, 夏巨谌, 胡国安. 复杂杯杆件型零件成形工艺的比较研究[J]. 热加工工艺, 2003, 32(1): 29—31.WANG Hua-jun, XIA Ju-chen, HU Guo-an. Comparing Research of Forming Process for Complex Cup and Rod Part[J]. Hot Working Technology, 2003, 32(1): 29—31.

[5] 陈军, 张向, 阮雪榆. 金属三维挤压成形过程数值模拟的若干关键技术[J]. 中国有色金属学报, 2002, 12(6):1119—1122.CHEN Jun, ZHANG Xiang, RUAN Xue-yu. Research of Couple of Key Techniques in Numerical Simulation of 3D Metal Extrusion Processes[J]. The Chinese Journal of Nonferrous Metals, 2012, 12(6): 1119—1122.

[6] 汪大年. 金属塑性成形原理[M]. 北京: 机械工业出版,1986.WANG Da-nian. Principles of Metal Forming[M]. Beijing:China Machine Press, 1986.

[7] LANGE K, UMFORMTECHNIK B D. Massivumformung[M]. Springer, 1988.

[8] 张宝红, 张治民, 李大旭. 温成形杯形件组织性能研究[J]. 材料科学与工艺, 2007, 15(1): 118—120.ZHANG Bao-hong, ZHANG Zhi-min, LI Da-xu. Microstructure and Property of Warm Formed Cup[J]. Materials Science and Technology, 2007, 15(1): 118—120.

[9] 孟模, 张治民, 杨光, 等. 镁合金筒形挤压件底部裂纹产生机理和防护[J]. 热加工工艺, 2011, 40(1): 86—89.MENG Mu, ZHANG Zhi-min, YANG Guang, et al. Generating Reason and Protection of Crack of Magnesium Alloy Extruded Cylinder at Bottom[J]. Hot Working Technology,2011, 40(1): 86—89.

[10] LANGE K, KAMMERER M, POHLANDT K, 等. 挤压技术: 金属精密件的经济制造工艺[M]. 杜国辉, 赵震,译. 北京: 机械工业出版, 2014.LANGE K, KAMMERER M, POHLANDT K, et al. Extrusion Technology: Economic Manufacturing Process of Metal Precision Part[M]. DU Guo-hui, ZHAO Zhen,Translate. Beijing: China Machine Press, 2014.

[11] 董湘怀. 材料成形计算机模拟(第 2版)[M]. 北京: 机械工业出版, 2006.DONG Xiang-huai. Computer Simulation of Material Forming(Version 2)[M]. Beijing: China Machine Press,2006.

[12] SCHMELZ F, GRAF VON H, SEHERR C, 等. 3万向节和传动轴[M]. 伍德荣, 肖生发, 陶健民, 译. 北京: 北京理工大学出版社, 1997.SCHMELZ F, GRAF VON H, SEHERR C, et al. 3 Universal Joint and Drive Shaft[M]. WU De-rong, XIAO Sheng-fa, TAO Jian-min, Translate. Beijing: Beijing Institute of Technology Press, 1997.

[13] 马怀宪. 金属塑性加工学[M]. 北京: 冶金工业出版社,1997.MA Huai-xian. Metal Plastic Working Principle[M]. Beijing: Metallurgical Industry Press, 1997.

[14] 王嘉. 杯形件温挤成形工艺研究[J]. 热加工工艺, 2010,39(21): 104—106.WANG Jia. Study on Warm Extrusion Forming Process for Cup-shaped Parts[J]. Hot Working Process, 2010, 39(21):104—106.

[15] 胡成亮, 王强, 刘全坤, 等. 直齿轮三维数值模拟与实验[J]. 模具技术, 2005(6): 3—6.HU Cheng-liang, WANG Qiang, LIU Quan-kun, et al. 3D Simulation and Trial of Straight Gear[J]. Die and Mould Technology, 2005(6): 3—6.

Generation and Avoiding of Cracks on Bottom of Tulip during Cold-forming

WANG De-lin,LU You-gen,WU Bing

(Manufacturing Engineering Department, Shanghai GKN HUAYU Driveline Systems Co., Ltd., Shanghai 201315, China)

Tulip cold-forming forging part is a key component of constant velocity drive shaft of car. The process of this kind of part is combined forming with warm pre-forming and cold-forming due to the complexity of interior and exterior configuration and high dimension accuracy. There is often a crack on thin wall near bottom of interior configuration during Tulip cold-forming due to unoptimizable warm pre-forming part. The warm pre-forming part was optimized and different entering die degrees starting and ending in the interior base plate were designed by analyzing changes of forming force, stress and strain in forming of bottom of interior configuration during Tulip cold-forming with the numerical simulation technique. Engineering trial with improved pre-forming forging part has proved that the crack of bottom was avoided and the flow was continues. The improved warm pre-forming part via cold-sizing had high quality. The crack can be effectively prevented.

tulip; cold-forming; crack; pre-forming; entering die degree

2017-11-07

王德林(1978—),男,硕士,高级工程师,主要研究方向为温、冷温精密成形技术。

10.3969/j.issn.1674-6457.2018.01.024

TG316

A

1674-6457(2018)01-0177-04