铝合金车轮机加立车压爪紧固螺栓断裂问题的分析及优化

2018-01-10刘伟东

刘伟东

(中信戴卡股份有限公司 工程技术研究院,河北 秦皇岛 066011)

铝合金车轮机加立车压爪紧固螺栓断裂问题的分析及优化

刘伟东

(中信戴卡股份有限公司 工程技术研究院,河北 秦皇岛 066011)

目的 研究分析立车压爪螺栓工作过程中的受力情况,寻求螺栓断裂的原因,并通过优化改进夹具结构,实现提高螺栓使用寿命的目的。方法 采用压力传感器系统,实测压爪压力,并建立力学模型,结合螺栓的力学性能参数,推断螺栓断裂的原因。结果 通过优化改进夹具结构,将螺栓承受的部分弯矩转移到压爪和压爪轴上,能够延长螺栓的使用寿命。结论 螺栓断裂主要是由于螺栓反复加载过程中出现了疲劳损伤,导致螺栓断裂。

压力传感器;力学模型;疲劳损伤

当今汽车轮毂主要有钢制轮毂和铝合金轮毂[1—2]。轮毂是汽车最重要的安全件和外观件之一,轮毂在复杂多变的力能参数下工作,汽车和载重的重量直接作用到轮毂上。在汽车起动、加速和制动过程中,轮毂受到动态扭矩作用,另外,汽车在行驶弯道、起伏路面及通过障碍物时,轮毂将受到不同方向动态载荷产生的不规则交变作用力。铝合金质量轻、强度高、成形性好、价格适中、回收率高,对降低汽车自重、减少油耗、减轻环境污染与改善操作性能等有着重大意义,已成为汽车工业的首选材料。由于铝合金车轮的广泛使用,其美观、大气、多变的外形设计也为汽车增色不少,同时,铝合金轮毂具有轻量化(至少减轻30%的质量)、高韧性、散热性能好、热传导性好、较高的机械强度和优越的减震性能等优点,已经在汽车工业中得到了大量应用,发展潜力巨大[3—17]。

目前,中国汽车市场上,轿车铝合金车轮使用率至少已达到轿车市场总量的70%以上。据有关方面统计,2003年这一比例为50%左右。国际铝合金轮毂市场巨大的吸引力刺激着铝合金轮毂行业的高度发展。我国铝合金车轮几乎全部是整体式铸造铝合金车,另外生产少数的二片式的复合车轮,主要是出口供特殊场合用,外观多变,并趋向艺术化发展。色泽要求与整车协调,并能适应市场标新立异的要求[18—21]。铝合金车轮的车削加工设备通常采用专用的数控立式车床和数控卧式车床,IMT生产的全系列车轮加工设备广泛应用于车轮行业。

1 立车压爪压紧螺栓断裂问题

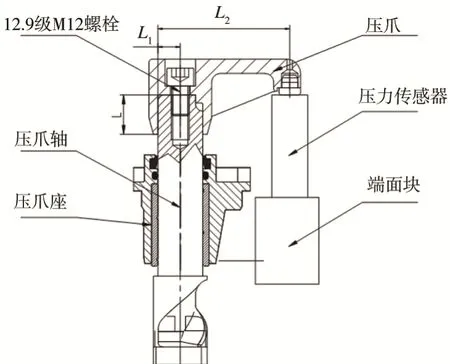

螺栓是机械行业中最常用的紧固件之一,在铝合金轮毂机加工行业中,IMT数控车床上采用12.9级M12螺栓将压爪固定在夹盘的压爪轴上。

图1 机床夹盘结构Fig.1 Structure of machine clamp plate

图2 机床夹盘实物Fig.2 Physical picture of machine tool chuck

由于螺栓在高浓度的切削液环境下工作,并长期受到巨大的交变力能参数作用,在机加生产中属于易损的部件,需要定期检查更换。螺栓的使用寿命直接影响相关零部件的有效寿命,以及铝合金轮毂的加工质量和生产安全,同时,由于频繁的更换螺栓,降低了机床的利用率,同时增加了人工成本,因此,作为世界铝合金轮毂生产行业中的知名企业,戴卡一直在努力寻求螺栓断裂的原因,并希望通过夹具优化改造,以实现提高螺栓使用寿命的目标。为了实现上述目的,戴卡和燕山大学共同提出了铝合金车轮机加立车压爪紧固螺栓断裂问题的分析及优化的应用课题,并进行了大量的研究实验。

2 压爪压力测试实验

2.1 目的

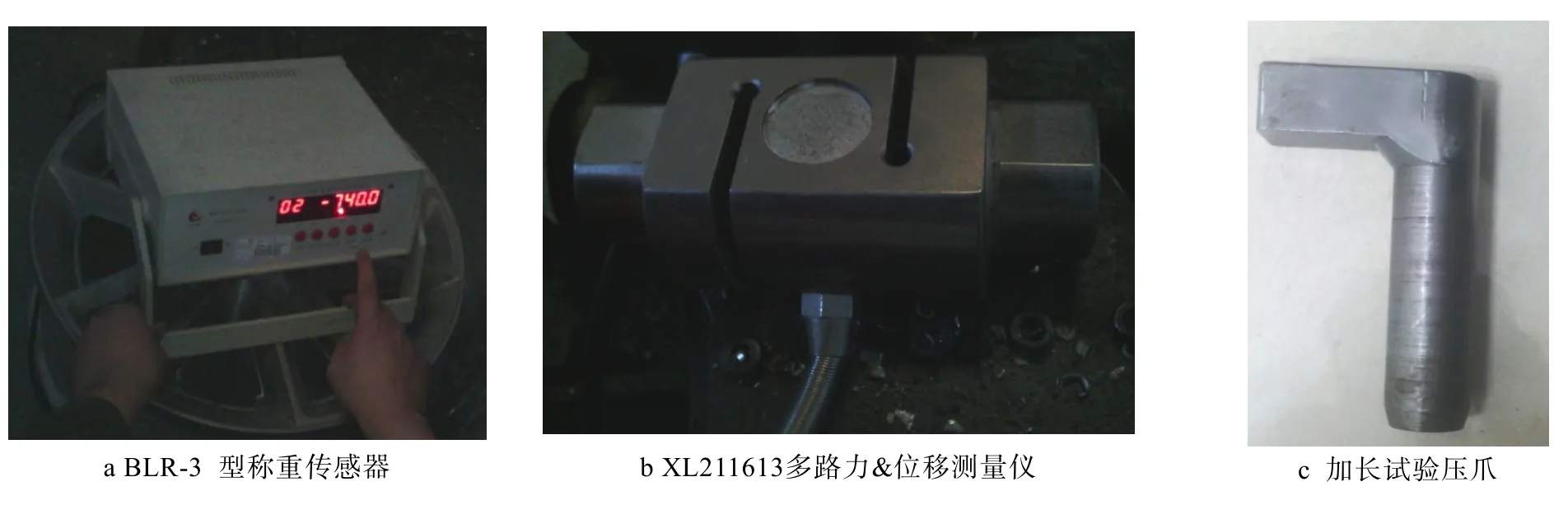

为了能够准确分析出压爪紧固螺栓断裂的原因,首先需要检测压爪的压紧力。分别在戴卡自动化线A4, A5和A6单元进行压爪压力检测试验,采用XL211613多路力&位移测量仪检测压爪对BLR-3型称重传感器的压力。

2.2 步骤

① 通过在待检车床压爪下安装压力传感器的方式,直接测量车床正常工作时压爪压力值的大小;②为了满足传感器的安装需要,检测时将车床原有压爪用加长的压爪代替;③ 在每个压爪下对应安装量程为3 t的压力传感器;④ 检测前将压力传感器显示数值清零,压爪压紧后两次读取3个传感器的压力值并记录,第一次为加载后立即读取,第二为加载稳定后15 s读取。压爪压力检测示意图见图3。

图3 压力检测现场示意图Fig.3 Schematic diagram of pressure detection site

2.3 测试仪器

试验检测结果的准确性,很大程度取决于高精度的检测设备。本试验主要设备和仪器包括:3个BLR-3型称重传感器、XL211613多路力&位移测量仪和3个加长实验压爪。检测仪器和设备见图4。

2.4 试验数据分析

试验检测结果见表1。由于压力传感的安装与压爪实际使用时的工作状态不完全一致,可能会导致测量数据与实际值出现偏差,但该偏差在允许的范围内,不影响试验的检测结构。

图4 检测仪器和设备Fig.4 Testing apparatus and equipment

表1 实验结果统计表Tab.1 Statistical table of experimental results

3 螺栓断裂原因分析

由力学相关知识可知,有两种原因可能够导致螺栓断裂。一种是螺栓承受较大的拉应力,并超过螺栓的拉应力极限致使螺栓断裂;另一种是螺栓断裂有可能是因为承受的弯矩过大,在反复加载的过程中出现了疲劳损伤导致断裂。本文分别针对上述两种可能进行了研究分析,并通过试验和计算的方法分别验证螺栓断裂的原因。

3.1 螺栓拉力研究分析

根据机床实际工作原理,建立压爪压力检测过程的功能图见图5。在功能图的基础上,经过简化建立力学模型,见图6。其中,L1=12.5 mm;L2=80 mm;F为车轮对压爪的反作用力;F1为螺栓拉力。

图5 试验功能图Fig.5 Test function diagram

图6 力学模型Fig.6 Mechanical model

IMT机床厂选用等级为12.9的M12×1.5螺栓,由机械设计手册知,螺栓的抗拉强度σmax=1200 MPa;螺栓的截面积螺栓的抗拉极限为Fb=σmaxS=1.06×105N。以A4单元为例,计算螺栓的拉力。由表1知,A4单元测得平均压力F=814×9.8=7977.2 N,在不考虑压爪和压爪轴配合区域(图7中L区域)受力的情况(螺栓仅受到拉力)。以O点为距心,由力矩平衡可知:F1×L1=F×L2,则F1=F×L2/L1=51054.08≈5.11×104N<Fb=1.06×105N。由上述数据可知,螺栓在工作状态下的拉应力小于抗拉极限,因此,说明较大拉应力并不是造成螺栓断裂的主要原因。

3.2 螺栓弯矩研究分析

在轮毂实际加工过程中,螺栓受到的弯矩不仅与夹具尺寸因素和车轮对压爪的反作用力有关,压爪和压爪轴的配合方式和配合尺寸等因素都会影响螺栓受到的弯矩,因此,通过计算的方式并不能准确分析螺栓受到的弯矩情况。为了判定弯矩是否是螺栓断裂的原因,文中通过优化压爪和压爪轴的结构和配合方式,使压爪轴能够更多地分担压爪承受的弯矩,减小螺栓受到的弯矩,然后通过实际试验,统计优化后螺栓的使用寿命,并对比优化前后螺栓更换频率。具体的试验细节如下:在自动化线A4单元,以3个月为周期,分别统计压爪系统优化前后的使用寿命,并取平均值,优化前后的工艺参数和寿命统计见表2,其中符号L为压爪和压爪轴配合长度,参照图7。由表2可知,通过减小压爪和压爪轴之间配合间隙及加长两者的配合长度的方法,使压爪轴承担分担压爪的弯矩,改善了螺栓承受弯矩环境,并实现了增加螺栓使用寿命的目的。由此推断,在反复加载的过程中,较大的弯矩有可能是螺栓断裂的原因。

表2 优化前后结果对比Tab.2 Results compared before and after optimization

4 结论和措施

1) 通过在自动化线进行压力检测试验,获取压爪的压力。依据螺栓的力学性能,计算螺栓受到的拉应力,并与螺栓的抗拉极限对比,结果表明较大的拉应力并非是螺栓断裂的主要原因。

2) 通过优化压爪和压爪轴的结构和配合方式,改善螺栓的受弯矩环境,并试验验证优化后的使用寿命,螺栓的更换频率由3 d增加到7 d。由此推断,螺栓断裂有可能是承受弯矩过大,在反复加载的过程中出现了疲劳损伤导致断裂。

[1] 罗思东. 镁合金在汽车上的开发与应用[J]. 汽车工艺与材料, 2004(6): 38—41.LUO Si-dong. Development and Application of Magnesium Alloy in Automobile[J]. Automobile Technology &Material, 2004(6): 38—41.

[2] 张正智, 越人. 国内外铝合金车轮制造业的现状与发展趋势[J]. 汽车研究与开发, 2005(12): 5—9.ZHANG Zheng-zhi, VIETNAMESE. The Present Situation and Development Trend of Aluminum Alloy Wheel Manufacturing at Home and Abroad[J]. Automotive research and Development, 2005(12): 5—9.

[3] 沈少敏. 汽车铝合金轮毂技术与设备引进可行性研究[J]. 特种铸造及有色合金, 1995(4): 19—20.SHEN Shao-min. Feasibility Study of Automotive Aluminum Alloy Wheel Hub Technology and Equipment Introduction[J]. Special Casting & Nonferrous Alloys,1995(4): 19—20.

[4] 范子杰, 桂良进, 苏瑞意. 汽车轻量化技术的研究与进展[J]. 汽车安全与节能学报, 2014, 5(1): 1—16.FAN Zi-jie, GUI Liang-jin, SU Rui-yi. Research and Progress of Vehicle Lightweight Technology[J]. Journal of Automotive Safety and Energy Conservation, 2014,5(1): 1—16.

[5] 张海渠, 马桂艳, 宋鸿武, 等. 铝合金轮毂成形工艺的应用与研究进展[J]. 沈阳大学学报, 2011(4): 1—4.ZHANG Hai-qu, MA Gui-yan, SONG Hong-wu, et al.Application and Research Progress of Aluminum Alloy Wheel Hub Forming Process[J]. Journal of Shenyang University, 2011(4): 1—4.

[6] 陈康仁. 汽车动力系统正进入多元化时期[J]. 汽车零部件, 2010(11): 11—13.CHE Kang-ren. The Car Power System is Entering a Period of Diversification[J]. Auto Parts, 2010(11): 11—13.

[7] 魏仁委. 轿车铝合金轮毂锻造成形技术研究[D]. 秦皇岛: 燕山大学, 2005.WEI Ren-wei. Research on Forging Technology of Aluminum Alloy Wheel Hub in Sedan[D]. Qinhuangdao:Yanshan University, 2005.

[8] 蒋鹏, 贺小毛. 铸造锻造技术在铝合金轮毂成形中的应用[J]. 汽车工艺与材料, 1999(5): 1—3.JIANG Peng, HE Xiao-mao. The Application of Casting Forging Technology in Aluminum Alloy Wheel Hub[J].Automobile Technology & Material, 1999(5): 1—3.

[9] 罗继相. 挤压铸造在汽车、摩托车制造业中的应用[J].特种铸造及有色合金, 1998(6): 30—32.LUO Ji-xiang. The Application of Extrusion Casting in Automobile and Motorcycle Manufacturing Industry[J].Special Casting & Nonferrous Alloys, 1998(6): 30—32.

[10] 李双寿, 汤彬, 曾大本, 等. 汽车用轻合金轮毂的发展及展望[C]// 第四届有色合金及特种铸造国际会议论文集, 2005.LI Shuang-shou, TANG Bin, ZENG Da-ben, et al. Development and Prospect of the Car with Light Alloy Wheel Hub[C]// The 4th Non-ferrous Alloy and Special Casting International Conference, 2005.

[11] 马鸣图, 刘英. 汽车轻量化和镁合金的应用[J]. 中国有色金属报, 2006(7).MA Ming-tu, LIU Ying. Automobile Lightweight and Magnesium Alloy Application[J]. China Nonferrous Metal Newspaper, 2006(7).

[12] 高军, 赵国群. 整体式锻造铝合金轮及其发展[J]. 汽车工艺与材料, 2001(5): 14—16.GAO Jun, ZHAO Guo-qun. Integral Forging Aluminum Alloy Wheel and Its Development[J]. Automobile Technology & Material, 2001(5): 14—16.

[13] 周洁, 白杉. 铝合金轮毂的市场、特点和制造工艺[J].铝加工, 2006(3): 43—44.ZHOU Jie, BAI Shan. Market, Characteristics and Manufacturing Process of Aluminum Alloy Wheel Hub[J].Aluminium Fabrication, 2006(3): 43—44.

[14] 刘静安. 大力发展铝合金零部件产业促进汽车工业的现代化进程[J]. 铝加工, 2005(3): 8—17.LIU Jing-an. Vigorously Develop the Aluminum Alloy Parts Industry and Promote the Modernization of The Automobile Industry[J]. Aluminum Fabrication, 2005(3):8—17.

[15] 袁序弟. 铝合金在汽车工业的应用[C]// 全国第一届铝合金及其应用会议, 兰州, 2001.YUAN Xu-di. Application of Aluminum Alloy in Automotive Industry[C]// National First Aluminum Alloy and Its Application Conference, Lanzhou, 2001.

[16] 李晓敏. 我国汽车铝合金轮毂发展现状[J]. 轻合金加工技术, 2003, 31(9): 12—13.LI Xiao-min. Development Status of Aluminum Alloy Wheel Hub in China[J]. Light Alloy Fabrication Technology, 2003, 31(9): 12—13.

[17] 王昕. 铝合金汽车轮毂的生产方法[J]. 轻合金加工技术, 2001, 29(4): 38—42.WANG Xin. The Production Method of Aluminum Alloy Wheel Hub[J]. Light Alloy Fabrication Technology, 2001,29(4): 38—42.

[18] 周洁, 白杉. 铝合金轮毂的特点和制造工艺及市场需求[J]. 轻合金加工技术, 2004, 32(8): 43—44.ZHOU Jie, BAI Shan. The Characteristics of Aluminum Alloy Wheel Hub and Manufacturing Process and Market Demand[J]. Light Alloy Fabrication Technology, 2004,32(8): 43—44.

[19] 宋春强. 铝合金汽车轮毂的市场需求和发展趋势[J].铝加工, 2006(5): 5—8.SONG Chun-qiang. Market Demand and Development Trend of Aluminum Alloy Wheel Hub[J]. Aluminum Fabrication, 2006(5): 5—8.

[20] 高军, 赵国群. 整体式锻造铝合金轮及其发展[J]. 汽车工艺与材料, 2001(5): 14—16.GAO Jun, ZHAO Guo-qun. Integral Forging Aluminum Alloy Wheel and Its Development[J]. Automobile Technology & Material, 2001(5): 14—16.

[21] 李晓敏. 我国汽车铝合金轮毂发展现状[J]. 轻合金加工技术, 2003, 31(9): 12—13.LI Xiao-min. Development Status of Aluminum Alloy Wheel Hub in China[J]. Light Alloy Fabrication Technology, 2003, 31(9): 12—13.

Analysis and Optimization of Jaw Bolt Breakage in Aluminum Alloy Wheel Machining Process

LIU Wei-dong

(Engineering Technology Research Institute, CITIC Dicastal Co., Ltd., Qinhuangdao 066011, China)

The paper aims to find the cause of the bolt breakage by studying the force condition of the jaw bolt in the vertical lathe to improve the lifetime of the jaw bolt by optimizing the fixture structure. The pressure of the jaw was tested with a pressure sensor system. A mechanical model was built to deduce the cause of the bolt breakage in combination with mechanical property parameters of the jaw bolt. The optimized fixture structure can extend the bolt lifetime by transferring the bending moment beared by the bolt to the jaw and jaw axle. Fatigue failure which is produced in loading and unloading repeatedly leads to bolt breakage.

pressure sensor; mechanical model; fatigue failure

2017-11-08

刘伟东(1981—),男,硕士,工程师,主要研究方向设备研发及设计工装夹具。

10.3969/j.issn.1674-6457.2018.01.025

TG306

A

1674-6457(2018)01-0181-05