铝合金板材磁脉冲辅助U形弯曲过程回弹数值模拟分析

2018-01-10李国栋黄亮李建军崔俊佳冯飞

李国栋,黄亮,,李建军,崔俊佳,冯飞

(1. 华中科技大学 材料科学与工程学院材料成形与模具技术国家重点实验室,武汉 430074;2. 湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082)

工艺优化设计

铝合金板材磁脉冲辅助U形弯曲过程回弹数值模拟分析

李国栋1,黄亮1,2,李建军1,崔俊佳2,冯飞1

(1. 华中科技大学 材料科学与工程学院材料成形与模具技术国家重点实验室,武汉 430074;2. 湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082)

目的 揭示铝合金板材磁脉冲辅助弯曲成形对回弹的影响机理。方法 基于两种磁脉冲辅助成形方案,采用数值模拟软件LS-DYNA,建立磁脉冲辅助U形弯曲的有限元模型。结果 与准静态成形相比,磁脉冲辅助U形弯曲成形能减小板料圆角区的残余应力,方案Ⅰ板料圆角区等效塑性应变大于方案Ⅱ板料圆角区的等效塑性应变;电磁体积力能有效减小回弹,且放电能量越大,回弹角越小;磁脉冲辅助U形弯曲成形能减小板料的弹性应变能。结论 相同放电电压下,方案Ⅰ的回弹控制效果好于方案Ⅱ的回弹控制效果。磁脉冲辅助U形弯曲减小回弹的主要原因是板料圆角区残余应力的减小和弹性应变能的降低。

铝合金板材;磁脉冲辅助成形;数值模拟

随着航天、航空和汽车领域的高速发展以及能源危机问题的日益突出,构件的轻量化变得越来越为重要[1—2]。铝合金因为其密度低、比强度和比刚度高、抗腐蚀能力强等优点,常常作为轻量化构件的首选材料[3],但是铝合金在传统塑性加工方式下成形性能差、弹性模量小、易发生回弹,故传统的塑性成形工艺难以满足铝合金轻量化构件的高性能成形制造需求[4]。电磁成形是一种利用脉冲电磁力使工件发生塑性变形的高速率成形方法,又称为磁脉冲成形。电磁成形时,脉冲电磁作用力可达300~500 MPa,变形时间为毫秒级别,材料变形速度可达300 m/s,应变速率为103s−1,能显著提升材料的成形性能[5]。此外,电磁成形具有抑制起皱、减小回弹、模具简单、可进行复合加工、容易实现能量控制及生产自动化等优点,因此,电磁成形技术可广泛应用于航天、航空、汽车[6]等领域,并满足铝合金轻量化构件的高性能成形制造需求。

由于传统准静态塑性成形工艺具有单道次材料变形量大、材料成形极限低和回弹大等特点,电磁高速成形工艺具有材料成形极限高、回弹小和能量利用率低等特点,两种成形方法优缺点互补,将传统准静态成形和电磁成形合理地结合起来,能较大程度地提高构件的成形质量,并且能克服准静态成形所存在的成形极限低、回弹大以及电磁成形中能量利用率和成形效率低等问题,因此,磁脉冲辅助成形工艺应运而生。

磁脉冲辅助成形是将准静态成形和电磁成形结合起来的一种成形工艺,该工艺采用包含内置放电线圈的凸模,首先对板料进行准静态预成形,然后再对板料进行电磁成形,实现两种成形方法的复合[7]。该复合工艺结合了准静态单道次变形量大的优点和电磁成形能改善局部难变形区域成形性能的优点,从而减小回弹,达到精确成形的目的。目前国内外的学者对磁脉冲辅助成形进行了较为广泛的研究。Fang等人[8]提出一种电磁辅助渐进拉深成形的方法,先对铝合金板料进行准静态拉深成形,然后对板料局部区域进行电磁成形,发现拉深高度是传统冲压的2.16倍。SHANG等人[9]以盒形件为分析对象,发现利用磁脉冲辅助冲压可以提高 Al6111-T4的成形极限,并且可以改善盒形件的应变分布。Golovashchenko S[10]采用有限元数值分析的方法,结合传统成形工艺,利用圆角线圈完成板料圆角区域的精确成形。Imbert J等人[11]采用该复合工艺精确成形出圆角半径为5 mm的AA5754铝合金板,当仅采用准静态成形时,板料出现了不同程度破裂的现象,但采用磁脉冲辅助成形工艺方法,能使板料的圆角半径实现预期的目标5 mm。上述的学者主要集中研究磁脉冲辅助成形对铝合金成形极限和成形精度的影响,但是回弹是影响材料精确成形的重要因素,所以研究磁脉冲辅助成形对回弹的影响很有必要。E Iriondo等[12]研究了不同放电能量对于L形件回弹的影响规律,发现放电能量越大,回弹角越小;在能量较大的情况下,还会出现负回弹的现象。胡建华等[13]在磁脉冲辅助成形的基础上研究了放电电压和放电次数对5023铝合金回弹的影响,发现随着放电次数和放电电压增大,回弹角减小。刘大海等[14]建立 U形件磁脉冲辅助弯曲成形回弹控制模型,通过研究电磁力对回弹控制和变形效果的影响,发现电磁力能够改善板料弯曲区域的应力应变分布。

以上研究工作主要集中在磁脉冲辅助成形提高铝合金的成形极限和控制成形质量方面,而对于磁脉冲辅助成形过程中回弹控制及其影响机理的研究尚少且不够深入,而零件卸载后的回弹也是影响成形精度和质量的重要因素,特别是对于铝合金这类低弹性模量的材料,回弹的控制对于实现零件的精确成形尤为重要。

文中基于磁脉冲辅助成形的工艺方法,建立铝合金板料磁脉冲辅助 U形弯曲有限元模型,基于两种成形方案的思路,分析铝合金板料 U形弯曲变形过程中应力应变和受力状态,揭示磁脉冲辅助成形影响材料回弹的机理,探讨放电能量对板料回弹的影响规律,从而为回弹的预测和控制提供理论指导。

1 研究方法

磁脉冲辅助弯曲成形是由准静态弯曲成形和电磁成形两部分组成。首先采用包含内置线圈的凸模,完成零件大范围轮廓的成形,然后用放电线圈对难变形的复杂区域进行局部放电,从而实现零件整体的准静态-动态的复合成形[15]。

有限元数值模拟方法可以直观分析成形过程中变形板料上任意位置材料的受力和应力应变状态,为分析铝合金板料的回弹行为提供了有效途径。

1.1 有限元模型的建立

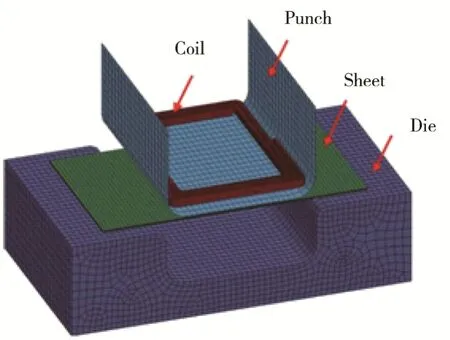

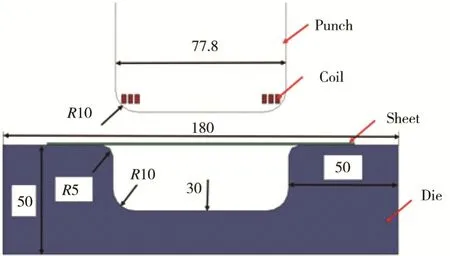

铝合金磁脉冲辅助U形弯曲成形是一个高速率变形过程,其数值分析涉及到电磁场和结构场的求解。文中基于数值模拟软件LS-DYNA,采用直接耦合法对铝合金磁脉冲辅助U形弯曲成形及其回弹过程进行数值模拟分析。磁脉冲辅助U形弯曲有限元模型见图1。该模型是由成形线圈、凸模、板料和凹模组成。为了简化模型,成形线圈、板料和凹模采用solid164实体单元,凸模采用 shell163壳单元。成形线圈的截面大小为2 mm×4 mm,匝数为3,匝间距为1 mm;板料为5052铝合金,厚度为1 mm,初始长宽为140 mm×80 mm。磁脉冲辅助U形弯曲几何模型见图2,可知,凸模圆角半径为10 mm,宽度为77.8 mm,凹模顶部圆角半径为5 mm,底部圆角半径为10 mm,凹模深度为30 mm,凸凹模间隙为1.1 mm。数值模拟过程分为成形阶段和回弹阶段,成形阶段采用动态显示模块求解,回弹阶段采用静态隐式模块求解。

图1 5052铝合金板料磁脉冲辅助U形弯曲有限元模型Fig.1 FE model for electromagnetic assisted U-shaped bending of 5052 aluminum alloy sheet

图2 5052铝合金板料磁脉冲辅助U形弯曲几何模型Fig.2 Geometry model for electromagnetic assisted U-shaped bending of 5052 aluminum alloy sheet

1.1.1 电磁场模型

5052铝合金板料磁脉冲辅助U形弯曲电磁场模型见图3。经过实际测量放电,回路电阻为0.0833 Ω,电感为 2.2×10−5H,放电电容为 2.13×10−4F。5052铝合金板料材料参数如下:弹性模量为 75 GPa,泊松比为 0.3,电阻率为 2.94×10−8Ω·m,屈服强度为 110 MPa,相对磁导率为1;铜制放电线圈材料参数如下:电阻率为 1.69×10−8Ω·m,相对磁导率为 1。由于驱使板料发生变形的主要是前1/2波形,故只选择1/2周期作为电磁放电时间,忽略后续电流波形对板料成形的影响。

1.1.2 结构场模型

5052铝合金板料磁脉冲辅助U形弯曲结构场模型见图4,凸凹模设置为刚体,模具和板料之间采用面对面接触,以随时间变化的节点磁场力作为结构分析载荷。由于材料在高速率变形下本构方程和准静态下存在很大的区别,需要考虑到应变率的影响,因此在数值模拟中加入考虑应变率效应的 Cowper-Symonds材料模型,其真实塑性应力应变关系为[16]:

图3 5052铝合金板料磁脉冲辅助U形弯曲电磁场模型Fig.3 Electromagnetic field model for electromagnetic assisted U-shaped bending of 5052 aluminum alloy sheet

式中:σy为准静态成形下的流动应力;ε˙为塑性应变率;c和p为应变率相关系数,对于铝合金,一般取c=6500 s−1,p=0.25。

准静态成形过程中材料的应力应变关系为:

式中:k为强化系数;n为硬化指数。根据5052铝合金真实应力应变曲线,拟合得出强度系数k=447.7 MPa,硬化指数n=0.352。

图4 5052铝合金板料磁脉冲辅助U形弯曲结构场模型Fig.4 Structure field model for electromagnetic assisted U-shaped bending of 5052 aluminum alloy sheet

1.2 研究方案与质量指标

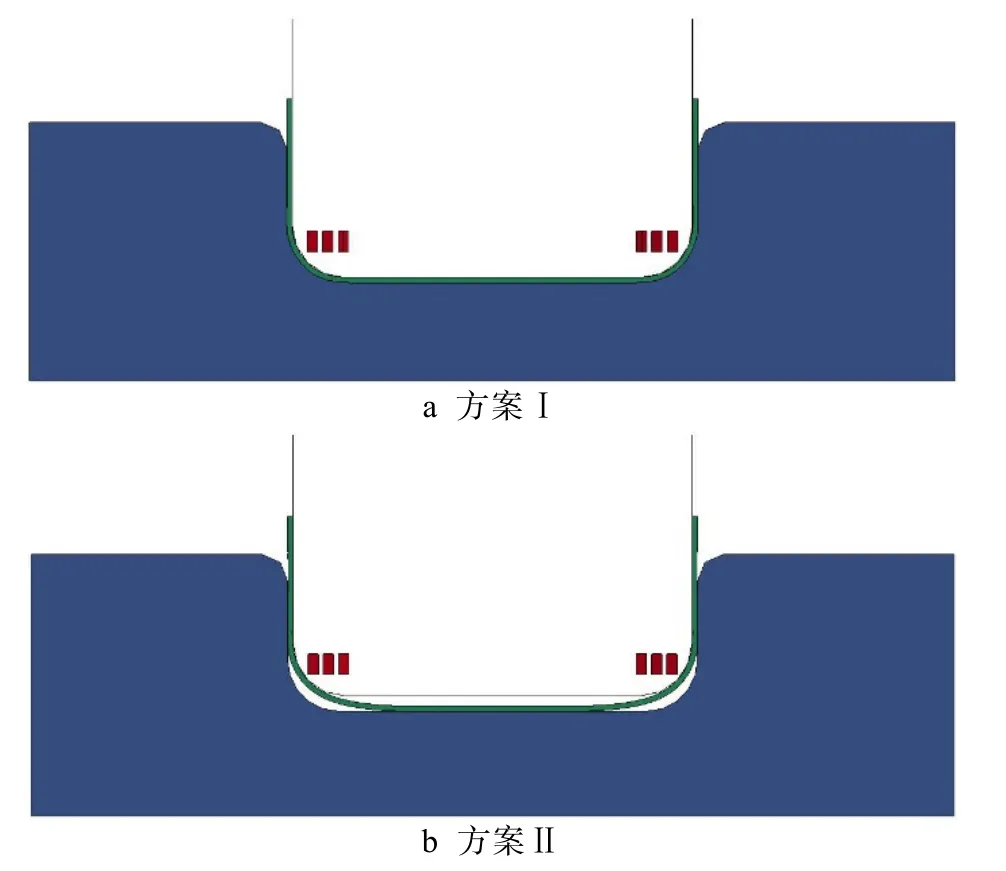

磁脉冲辅助弯曲成形过程中,电磁力可作用于板料贴模时,也可作用于板料未贴模时。针对这两种过程中板料的回弹行为特点,建立的两种磁脉冲辅助U形弯曲研究方案见图5,以分析电磁力对回弹的影响规律。方案Ⅰ为板料在凸模作用下完成贴模后再对板料进行电磁成形,电磁力对回弹的影响体现在板料与凹模相互作用;方案Ⅱ为板料在凸模作用下未贴模时,再对板料进行电磁成形,电磁力对回弹影响体现在板料塑性变形过程中。线圈放电时,凸模始终压住板料,放电完毕后,凸模卸载板料发生回弹。

图5 5052铝合金板料磁脉冲辅助U形弯曲研究方案Fig.5 Research scheme for electromagnetic assisted U-shaped bending of 5052 aluminum alloy sheet

回弹是指材料塑性变形过程必然伴随着弹性变形,当外力卸载后,塑性变形保留下来,弹性变形恢复而引起形状变化的现象[13]。回弹的变化用回弹角衡量,对于板料U形回弹,回弹角表示见式(3)。

式中:Δθ为回弹角(°);θ'为凸模卸载及板料回弹后铝合金板料两直边的夹角(°);θ为磁脉冲辅助U形弯曲成形结束后铝合金板料两直边的夹角(°)。

1.3 模型验证

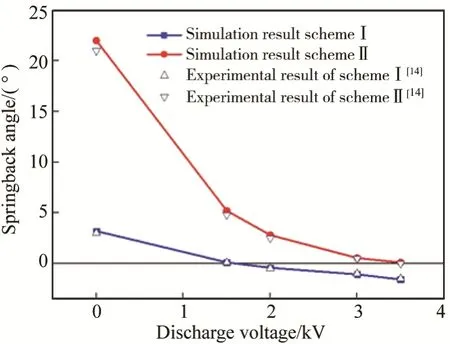

基于前人采用磁脉冲辅助 U形弯曲实验,分别研究了方案Ⅰ和方案Ⅱ下放电电压对 5052铝合金板料回弹角的影响规律[14]。采用上述的有限元建模方法建立与前人实验中一致的模型,进行有限元模型的验证,以此来证明文中有限元模型的可靠性。两种方案下回弹角有限元模型验证见图6,可知,无论哪种方案下,放电电压增大,回弹角减小,方案Ⅰ的最大相对误差为9.2%,方案Ⅱ的最大相对误差为8%,实验值和模拟值吻合度好,误差在可控范围内,证明有限元模型是可靠的,为下面进行有限元结果分析奠定了基础。

图6 有限元模型的验证Fig.6 Verification of FE model

2 结果分析

2.1 等效应力

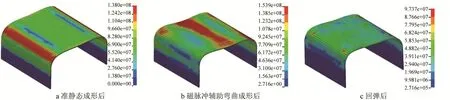

放电电压为8 kV时,基于方案Ⅱ的5052铝合金板料等效应力见图7。可知,准静态成形后,板料圆角区域等效应力达到最大值138 MPa,然后对圆角区域进行电磁成形,板料圆角区域的等效应力减小为115 MPa,之后凸模卸载,板料发生回弹,圆角区域的等效应力减小为48 MPa。

图7 基于方案Ⅱ的5052铝合金板料等效应力Fig.7 Effective stress of 5052 aluminum alloy sheet based on scheme Ⅱ

对于侧向直壁区,成形过程中存在等效应力梯度现象,靠近圆角区域的侧向直壁区的等效应力大于远离圆角区域的侧向直壁区的等效应力,回弹后等效应力梯度现象减弱;对于底部平面区,准静态成形后等效应力均匀分布,磁脉冲辅助 U形弯曲成形后等效应力增大,且中间部分区域在电磁成形过程中朝着远离凹模方向运动,底面呈现不平整现象,中间部分区域出现应力集中;回弹发生后,等效应力快速减小,等效应力几乎均匀分布,底面恢复平整。

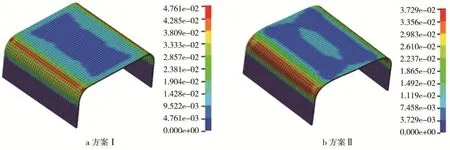

2.2 等效塑性应变

放电电压为8 kV时,基于两种成形方案成形结束后5052铝合金板料磁脉冲辅助U形弯曲的等效塑性应变见图8。可知,由于板料是无压边约束条件下的自由弯曲成形,板料的等效塑性应变较小。两种成形方案下,板料的等效塑性应变最大值都出现在圆角区,底部平面区域的等效塑性应变较小,侧向直壁区等效塑性应变为0。这是因为板料圆角区发生了弯曲变形,侧向直壁区没有发生变形。方案Ⅰ中,底部平面区域中间部分的等效塑性应变比底部平面区域两侧边缘部分的等效塑性应变要小;而方案Ⅱ中,底部平面区域中间部分的等效塑性应变比底部平面区域两侧边缘部分的等效塑性应变要大。

板料磁脉冲辅助 U形弯曲成形后,方案Ⅰ中圆角区的等效塑性应变为 0.043,方案Ⅱ中圆角区的等效塑性应变为 0.037,因此,方案Ⅰ的板料塑性变形程度比方案Ⅱ的板料塑性变形程度大,从而方案Ⅰ中板料弹性变形占比更小,回弹更小。

图8 基于两种成形方案下成形结束后的5052铝合金板料等效塑性应变Fig.8 Effective plastic strain of 5052 aluminum alloy sheet after forming based on two forming schemes

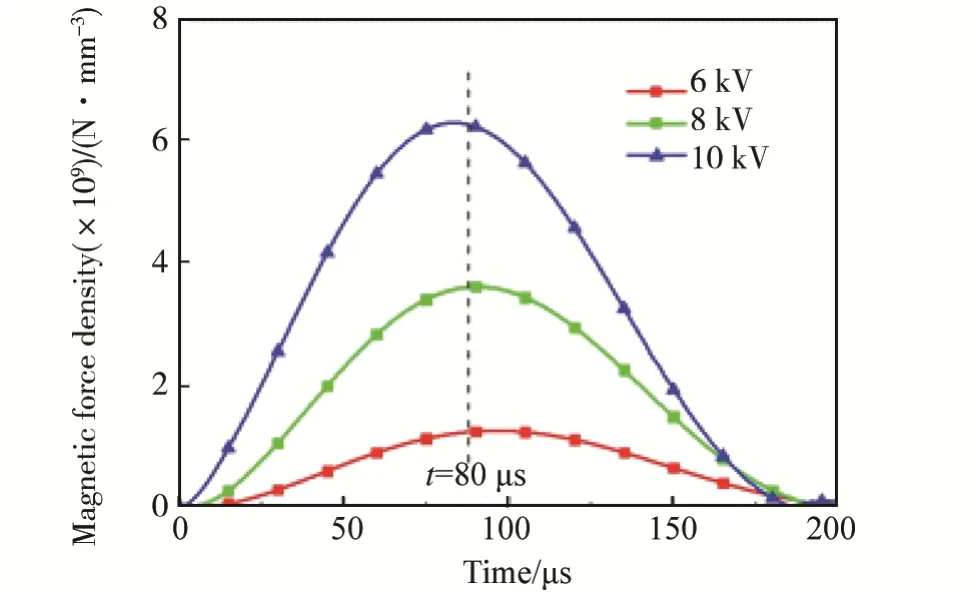

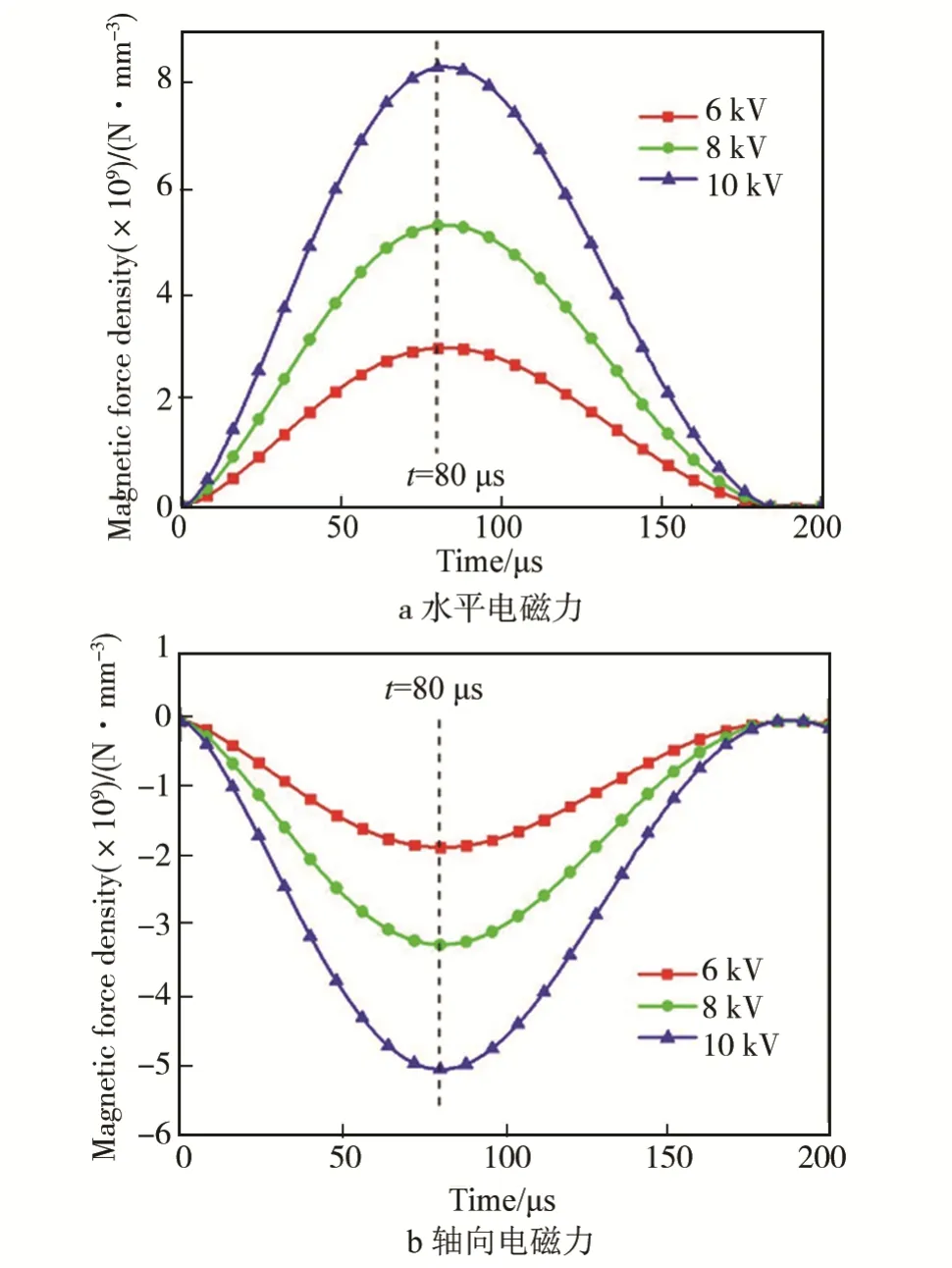

2.3 电磁力

放电电压为8 kV时,基于方案Ⅱ的5052铝合金板料磁脉冲辅助U形弯曲电磁力见图9。可以看出,电磁力主要分布在板料的圆角区及其附近区域,均为外法线方向,其中电磁力最大值出现在圆角中部,0~100 μs时,电磁力随时间增大,100~160 μs时,电磁力随时间减小。

图9 基于方案Ⅱ的5052铝合金板料磁脉冲辅助U形弯曲电磁力Fig.9 Electromagnetic force for electromagnetic assisted U-shaped bending of 5052 aluminum alloy sheet based on scheme Ⅱ

板料圆角区域选取的单元见图 10,为了分析电磁力对板料厚度方向单元的作用,沿着厚度方向由内到外选取A, B和C三个单元。放电电压为8 kV时,基于方案Ⅱ三个单元的电磁力随时间变化见图 11,可知,三个单元都受到外法线方向的电磁力,沿着厚度方向由内到外,三个单元都受到电磁力作用且电磁力逐渐减小,表明电磁力是体积力,而在准静态成形方式下,板料受到面力。在这种体积力的效应下,与准静态成形相比,板料底部圆角区的残余应力较小,从而回弹角更小。

图10 板料圆角区域选取的单元Fig.10 Schematic of element selected in the fillet area of the sheet

图11 不同单元电磁力随时间变化Fig.11 Electromagnetic force versus time for different elements

方案Ⅱ在放电电压8 kV下,经过计算5052铝合金板料磁脉冲辅助U形弯曲的趋肤深度为2 mm,大于板料厚度1 mm,所以厚度方向三个单元都受到电磁力的作用,且由内到外逐渐减小,受力方向是一致的,故选取单元 A为代表,分析其水平电磁力和轴向电磁力,因此,采用方案Ⅱ,在不同放电电压条件下,单元 A的水平电磁力和轴向电磁力随时间变化见图 12,可知,随着放电电压的增大,水平电磁力和轴向电磁力同时增大,且都在成形时间t=80 µs时达到最大值。同一放电电压下,单元A的水平电磁力大于轴向电磁力,水平电磁力大约为轴向电磁力的1.6倍。

图12 单元A所受电磁力随时间变化Fig.12 Electromagnetic force versus time for element A

2.4 应变能量密度

板料在弯曲变形过程中积累一定的能量,卸载瞬间,能量得到释放,板料发生回弹。回弹实质是弹性卸载的过程,板料的弹性应变能越大,回弹角也就越大,所以分析板料的弹性应变能对揭示板料回弹的机理有着一定的指示作用。

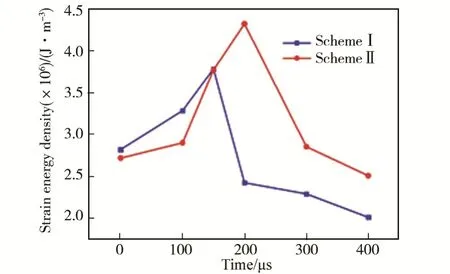

两种成形方案在放电电压8 kV下,板料圆角区单元A的应变能量密度随时间变化见图13。可知,t=0 μs时板料应变能量密度不为0,这是因为板料已经发生了准静态塑性变形,此时凸模压住板料,应变能没有释放。方案Ⅰ和方案Ⅱ下单元A的应变能量密度都随成形时间先增大后减小,t=0 μs时分别为2.82×106, 2.717×106J/m3,然后分别在t=150 μs 和t=200 μs时达到最大值,分别为 3.785×106, 4.325×106J/m3,磁脉冲辅助U形弯曲成形后应变能量密度分别为2.008×106, 2.506×106J/m3。方案Ⅰ下板料圆角区的应变能比方案Ⅱ下板料圆角区的应变能小,同一成形方案下磁脉冲辅助 U形弯曲成形板料圆角区的应变能低于准静态成形板料圆角区的应变能。

由于图 8中方案Ⅰ下板料底部圆角区的等效塑性应变比方案Ⅱ下板料底部圆角区的等效塑性应变大,因此方案Ⅰ下板料圆角区的塑性应变能较方案Ⅱ下板料圆角区的塑性应变能要大。应变能是包括弹性应变能和塑性应变能,方案Ⅰ下板料圆角区的应变能较方案Ⅱ下板料圆角区的应变能要小,所以方案Ⅰ下板料圆角区的弹性应变能较方案Ⅱ下板料圆角区的弹性应变能要小,从而方案Ⅰ下板料的回弹角较方案Ⅱ下板料的回弹角小。同一方案下,磁脉冲辅助 U形弯曲成形板料圆角区的应变能小于准静态成形板料圆角区的应变能,由于磁脉冲辅助 U形弯曲成形是在准静态成形的基础上继续对板料进行电磁成形,因此磁脉冲辅助 U形弯曲成形板料圆角区的塑性应变能大于准静态成形板料圆角区的塑性应变能,所以磁脉冲辅助 U形弯曲成形板料圆角区的弹性应变能小于准静态成形板料圆角区的弹性应变能,从而磁脉冲辅助U形弯曲能减小板料的回弹角。

图13 基于两种成形方案下单元A的应变能量密度随时间变化Fig.13 Strain energy density versus time for element Abased on two forming schemes

2.5 放电能量对5052铝合金板料回弹的影响

放电能量的大小会决定电磁力的大小,进一步影响板料的受力状态,从而影响板料的回弹。在磁脉冲系统其他参数不变的情况下,增加放电电压,放电能量也随之增加。电磁成形所释放的能量计算见式(4)。

式中:E为放电能量;C为放电电容;U为放电电压。一般而言,对于一个确定的放电系统,放电电容C是固定值,因此常通过改变放电电压U来改变放电能量的大小。

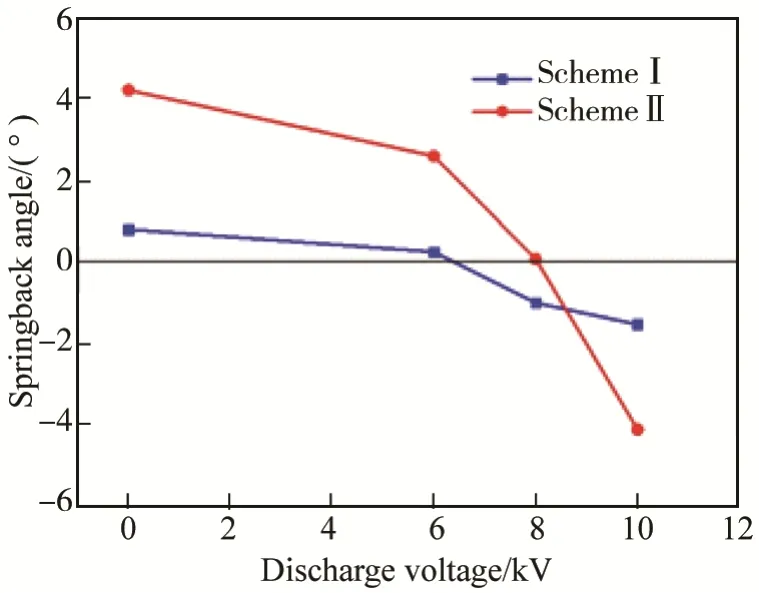

两种成形方案下,5052铝合金板料磁脉冲辅助U形弯曲回弹角随放电电压的变化见图 14。可知,无论哪种成形方案下,5052铝合金板料磁脉冲辅助 U形弯曲回弹角都随放电电压的增大而减小。对于方案Ⅰ,回弹角控制的最佳放电电压为 6 kV,而对于方案Ⅱ,回弹角控制的最佳放电电压为 8 kV。当放电电压超过最佳放电电压时,5052铝合金板料磁脉冲辅助U形弯曲回弹角变为负值。

图14 5052铝合金板料磁脉冲辅助U形弯曲回弹角随放电电压的变化Fig.14 Springback angle versus discharge voltage for electromagnetic assisted U-shaped bending of 5052 aluminum alloy sheet

这是因为在方案Ⅰ中,电磁成形时板料是贴模的,此时板料和凹模之间的冲击效应明显,电磁冲击载荷带来的应力波效应在板料和模具之间传播,板料和凹模之间的反射波使板料外表面承受较大的压应力作用[14],有利于减小板料的残余应力,从而减小板料的回弹,且放电能量越大,这种冲击效应越明显。方案Ⅱ中,进行电磁成形时板料和凹模之间是有一定距离的,板料在脉冲电磁力作用下高速朝向凹模运动并发生塑性变形,且放电能量越大,塑性变形程度越大,塑性变形占比越大,从而弹性变形占比就越小,回弹也就越小。综上可知,相同放电电压下,方案Ⅰ的回弹控制效果好于方案Ⅱ的回弹控制效果。

3 结论

1) 针对磁脉冲辅助U形弯曲成形,采用两种方案实现对5052铝合金板料磁脉冲辅助U形弯曲成形和回弹数值模拟,发现通过对弯曲圆角区放电,可以实现回弹的控制,回弹控制既可以发生在板料贴模时,又可以发生在板料未贴模时。

2) 电磁体积力能减小5052铝合金板料圆角区的残余应力;准静态成形后5052铝合金板料圆角区残余应力为138 MPa,磁脉冲辅助U形弯曲成形后5052铝合金板料圆角区残余应力为115 MPa;方案Ⅰ的板料圆角区等效塑性应变高于方案Ⅱ的板料圆角区等效塑性应变。

3) 与准静态成形相比,磁脉冲辅助U形弯曲成形能够减小铝合金板料的弹性应变能,从而减小了板料回弹。放电电压越大,放电能量越大,回弹角越小,且方案Ⅰ控制回弹最佳放电电压为6 kV,方案Ⅱ控制回弹最佳放电电压为 8 kV。相同放电电压下,方案Ⅰ的回弹控制效果好于方案Ⅱ的回弹控制效果。

[1] 陈如明, 范治松, 李家丁, 等. 电磁成形放电频率对板料变形的影响[J]. 精密成形工程, 2017, 9(5): 154—159.CHEN Ru-ming, FAN Zhi-song, LI Jia-ding, et al. Effect of Discharge Frequency on Electromagnetic Forming on Sheet Deformation[J]. Journal of Netshape Forming Engineering, 2017, 9(5): 154—159.

[2] 李春峰, 于海平. 电磁成形技术理论研究进展[J]. 塑性工程学报, 2005, 12(5): 1—7.LI Chun-feng, YU Hai-ping. State of the Art of Study of Electromagnetic Forming Theory[J]. Journal of Plasticity Engineering, 2005, 12(5): 1—7.

[3] 黄亮, 骆文勇, 刘贤龙. 大型复杂型面铝合金翻边件电磁成形塑性流动行为研究[J]. 机械工程学报, 2013,49(24): 24—29.HUANG Liang, LUO Wen-yong, LIU Xian-long. Research on Plastic Flow Behaviors for Hole Flanging Part of Aluminum Alloy with Large Complicated Profiles by Electromagnetic Forming[J]. Journal of Mechanical Engineering, 2013, 49(24): 24—29.

[4] 龚航, 黄亮, 李建军, 等. 大型铝合金曲面件在电磁渐进成形首次放电条件下的起皱行为研究[J]. 中国材料进展, 2016, 35(4): 284—291.GONG Hang, HUANG Liang, LI Jian-jun, et al. Research on Wrinkling Behavior after the First Discharge in Electromagnetic Incremental Forming Process of Large Aluminum Alloy Curved Surface Parts[J]. Material China,2016, 35(4): 84—291.

[5] 方春平, 王文平, 龙安林, 等. 电磁成形数值模拟技术研究及应用[J]. 塑性工程学报, 2016, 23(2): 62—68.FANG Chun-ping, WANG Wen-ping, LONG An-lin, et al. Research and Application of Numerical Simulation Technology for Electromagnetic Forming[J]. Journal of Plasticity Engineering, 2016, 23(2): 62—68.

[6] 李春峰. 高能率成形技术[M]. 北京: 国防工业出版社,2001.LI Chun-feng. High Energy Forming Technology[M].Beijing: National Defense Industry Press, 2001.

[7] PSYK V, RISCH D, KINSEY B L, et al. Electromagnetic Forming a Review[J]. Journal of Materials Processing Technology, 2011, 211(5): 787—829.

[8] FANG J, MO J, CUI X, et al. Electromagnetic Pulseassisted Incremental Drawing of Aluminum Cylindrical Cup[J]. Journal of Materials Processing Technology, 2016,238: 395—408.

[9] SHANG J, DAEHN G. Electromagnetically Assisted Sheet Metal Stamping[J]. Journal of Materials Processing Technology, 2011, 211(5): 868—874.

[10] GOLOVASHCHENKOS, BESSONOV N, DAVIES R.Design and Testing of Coils for Pulsed Electromagnetic Forming[C]. Proceedings of the 2nd International Conference on High-Speed Forming (ICHSF 2006), University of Dortmund, Germany, 2006: 141—151.

[11] IMBERT J, WORSWICK M. Reduction of a Pre-formed Radius in Aluminum Sheet Using Electromagnetic and Conventional Forming[J]. Journal of Materials Processing Technology, 2012, 212(9): 1963—1972.

[12] IRIONDO E, GUTIÉRREZ M A, GONZÁLEZ B, et al.Electromagnetic Impulse Calibration of High Strength Sheet Metal Structures[J]. Journal of Materials Processing Technology, 2011, 211(5): 909—915.

[13] 胡建华, 宁博文, 蔡衡, 等. 铝合金曲面板料回弹的电磁成形校正试验[J]. 塑性工程学报, 2013, 20(4): 104—108.HU Jian-hua, NING Bo-wen, CAI Heng, et al. Experimental Study on Springback of Aluminum Alloy Sheet by Electromagnetic Forming[J]. Journal of Plasticity Engineering, 2013, 20(4): 104—108.

[14] 刘大海, 周文华, 李春峰. U形件磁脉冲辅助弯曲回弹控制及变形分析[J]. 中国有色金属学报, 2013, 23(11):3075—3082.LIU Da-hai, ZHOU Wen-hua, LI Chun-feng. Springback Control and Deformation Analysis for Electromagnetically Assisted Bending of U-shaped Parts[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(11): 3075—3082.

[15] LI C F, LIU D H, YU H P, et al. Research on Formability of 5052 Aluminum Alloy Sheet in a Quasi-static-dynamic Tensile Process[J]. International Journal of Machine Tools & Manufacture, 2009, 49: 117—124.

[16] 洪秀冬, 黄亮, 李建军. 大口径铝合金波纹管电磁胀形数值模拟[J]. 精密成形工程, 2016, 8(4): 1—7.HONG Xiu-dong, HUANG Liang, LI Jian-jun. Numerical Simulation of Electromagnetic Bulging of Large Diameter Aluminum Alloy Bellows[J]. Journal of Netshape Forming Engineering, 2016, 8(4): 1—7.

Numerical Simulation of Springback Analysis for Electromagnetic Assisted U-shaped Bending of Aluminum Alloy Sheet

LI Guo-dong1,HUANG Liang1,2,LI Jian-jun1,CUI Jun-jia2,FENG Fei1

(1. State Key Laboratory of Materials Processing and Die & Mould Technology, School of Materials Science and Engineering,Huazhong University of Science and Technology, Wuhan 430074, China; 2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha 410082, China)

The paper aims to reveal influencing mechanism of electromagnetic assisted U-shaped bending on springback of aluminum alloy sheet. Based on two electromagnetic assisted U-shaped bending schemes, an finite element (FE) model was established the electromagnetic assisted U-shaped bending with the numerical simulation software LS-DYNA. Compared with the quasi-static one, electromagnetic assisted U-shaped bending could reduce the residual stress in fillet area of sheet. The effective plastic strain in the fillet area of scheme I was higher than that of scheme II. The electromagnetic body force could reduce the springback significantly; and the higher the discharge energy, the smaller the springback angle was. The elastic strain energy of the aluminum alloy sheet was also reduced by the electromagnetic assisted U-shaped bending. With the same discharge voltage,the springback control effect of scheme I is better than that of scheme II. The main mechanism of the reduced springback in the electromagnetic assisted U-shaped bending is the decrease of residual stress and the reduction of elastic strain energy in fillet area of sheet.

aluminum alloy sheet; electromagnetic assisted forming; numerical simulation

2017-11-08

国家自然科学基金(51575206,51705169);中国航天科技集团公司航天科技创新基金(CASC150704);湖南大学汽车车身先进设计制造国家重点实验室开放基金(31615006);中央高校基本科研业务费专项资金(2016YXZD055)

李国栋(1994—),男,硕士研究生,主要研究方向为铝合金板材电磁成形技术。

黄亮(1981—),男,副教授,主要研究方向为铝合金板材电磁成形和高强钢模锻及模具CAD/CAM等方面。

10.3969/j.issn.1674-6457.2018.01.019

TG391

A

1674-6457(2018)01-0148-08