电火花加工中放电点的温度场仿真与研究

2018-01-09朱中槐叶树林

朱中槐,叶树林

(佛山科学技术学院机电工程系,广东佛山528000)

电火花加工中放电点的温度场仿真与研究

朱中槐,叶树林*

(佛山科学技术学院机电工程系,广东佛山528000)

建立电火花放电通道的有限元模型,利用ANSYS软件对电火花放电过程中放电通道作用于工件表面的温度场分布进行仿真。根据仿真结果并结合模型材料的物理性能,分别以放电脉宽和放电电流为单一变量,探索并建立蚀除凹坑随放电脉宽、放电电流变化的理论模型。利用自制的实验装置在铝合金表面进行单脉冲电火花放电实验,并以空气作为放电介质。研究表明,仿真结果与实验加工的铝合金表面蚀除凹坑的半径较为吻合。可用有限元仿真来预测电火花加工形成的蚀除凹坑的生长规律,为电火花的表面处理以及拓展电火花的应用领域提供科学的理论指导。

电火花加工;有限元分析;温度场仿真;单脉冲;蚀除凹坑

电火花加工(EDM)是利用两电极之间火花放电产生的瞬时高温来使局部材料熔化、气化从而达到蚀除材料目的的一种加工方法。电火花放电间隙一般在十几微米至几百微米之间,且持续放电时间极短,直接观察电火花蚀除材料的过程难度极大[1]。很难通过实验的方式直接测得放电点处的温度场分布。运用有限元分析软件模拟电火花放电点附近的温度场分布,研究电火花加工中材料的蚀除过程已成为目前常用的一种研究方法。

本文建立了电火花加工放电通道的数学模型,利用热焓法计算出材料随温度变化的焓值,结合仿真软件的计算特点,建立了有限元模型。运用ANSYS瞬态热分析模块,加载符合Guass分布的热源,考虑材料相变对温度场带来的影响。同时以电流为单一变量,进行单脉冲放电实验,得出放电凹坑的几何形貌并与仿真结果对比,从而验证仿真结果的可靠性。

1 电火花加工热学模型的建立

1.1 放电通道

在电火花加工中,脉冲电压击穿两极间绝缘介质形成放电通道。放电通道是由带正电的粒子、带负电的粒子和中性粒子组成的等离子体。放电通道中带电粒子的高速运动使电能转化为动能,带电粒子的碰撞使动能转化为热能,在放电通道内正负电极表面分别形成热源。电火花放电通道的能量由脉冲电源提供,其功率等于间隙两端脉冲信号的电压与电流的乘积(ui)。放电通道中的热能分布于正极表面、负极表面以及通道介质中,在不同的放电环境和放电阶段,各部分的能量分配系数也在变化。电火花放电通道模型如图1所示。图1中ηp、ηn、ηd分别依次表示正极、负极和间隙的能量分配系数,q(r)表示放电通道的热流密度。

图1 电火花放电通道模型

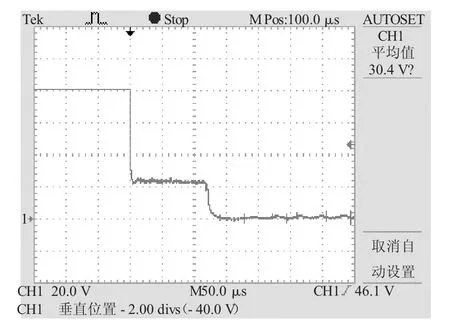

图2 放电电压波形

1.2 热源模型

目前,大多数学者研究电火花加工放电通道以Gauss分布为数学模型,其基本形式为

其中,(f x)为x处的概率密度值,σ为标准差,μ为数学期望。当x为无穷大时,(f x)才趋近于0。

为了定义放电通道半径,本文引用Gauss分布的3σ准则:在区间[-3σ,3σ]对概率密度积分值为99.74%,忽略剩下0.27%的可能性。绝缘介质在两极间脉冲电压的作用下形成放电通道,并持续作用于工件表面,放电能量来源于脉冲电源,其能量方程为

引入相关电源参数,可得

其中,q(r)为热流密度,单位为W/m2。η为能量分配系数。i为放电电流,单位为A。u为放电维持电压,单位为V。大量的研究证明在相同实验平台的条件下,即使改变放电电流、放电脉宽的大小,放电维持电压基本保持不变[2]。本研究通过示波器检测放电电压波形,如图2所示,并计算得到放电维持电压为23.28 V。R(t)为随时间变化的放电通道半径,单位为m,本研究放电通道半径采用经验公式[3],即

其中,t为放电持续时间,ton为放电脉宽,单位均为s。

1.3 热传导模型

在一个脉冲周期内,放电通道持续作用于工件表面,热量不断输入,放电点的温度场为瞬态温度场。根据Fourier热传导理论可得柱坐标系热传导公式[4]

其中,ρ为材料密度,单位为kg/m3;c为材料比热容,单位为J/(kg·K);k为材料导热系数,单位为W/(m2·K);T 为温度,单位为K。

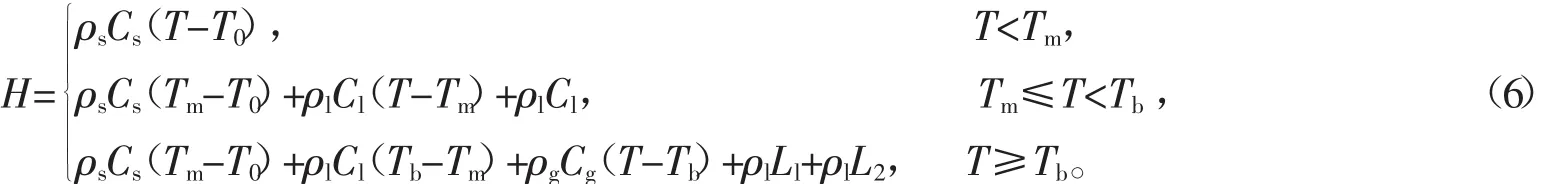

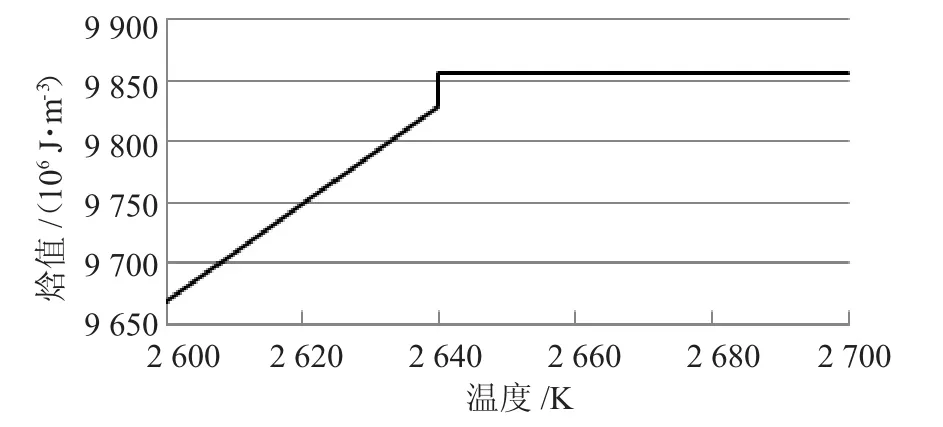

电火花放电通道的高温使材料液化甚至气化,在此相变过程中,即使持续加载热流密度,材料温度也变化缓慢,保持在溶沸点附近。这部分耗费在相变过程中的热量称为相变潜热。利用热焓法来处理本仿真的相变潜热问题,相对焓值变化规律为[5]

其中,ρs、ρl、ρg分别为固、液、气 3 种状态下的材料平均密度,单位均为 kg/m3;Cs、Cl、Cg分别为固、液、气 3种状态下的材料平均比热容,单位均为J/(kg·K);T0为环境温度,单位为K;Tm为熔点;Tb为沸点;L1为熔化潜热,L2为气化潜热,单位均为J/kg。一般情况下,物质气化之后,温度上升引发焓值增长的速度较低,且固态物质气化后的比热容测量方式极其复杂,忽略式中ρgCg(T-Tb)带来的影响。

2 电火花加工中放电点的温度场仿真

ANSYS软件作为广泛应用于温度场仿真领域的大型有限元分析软件,其提供的两种工作方式图形用户界面(GUI)和参数化设计语言(APDL)能方便用户施加复杂的荷载和边界条件[6]。本研究使用的工件和工具电极材料皆为6061铝合金,其主要合金元素为镁与硅,材料致密无缺陷,具有良好的导热性、导电性、耐蚀性及可焊接性,在工业上应用十分广泛[7]。本研究中正负极材料相同,放电通道能量分配系数取值分别为ηp=50%、ηn=30%、ηd=20%[8]。材料性能参数如表1所示。基于本研究采用正极性加工方式,作用于材料的能量分配系数取η=50%。

表1 6061铝合金性能参数

本文放电点的温度场为瞬态温度场。电火花放电通道径向截面近似为圆形,为简化有限元模型,放电通道近似为时变半径的柱状通道,采用柱坐标系进行数学建模。

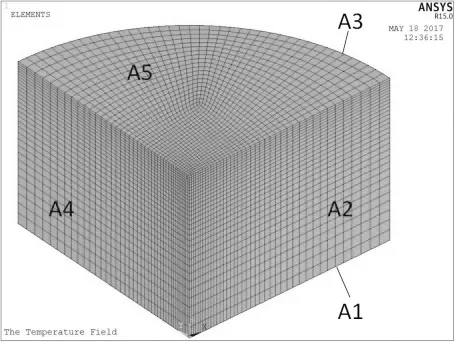

2.1 几何建模与网格划分

相比较放电通道,工件和工具电极尺寸巨大,如果以工件的实际尺寸建模并划分网格,就会降低计算结果的准确性。本研究基于单脉冲放电实验,放电电流在25 A以下,放电脉宽在180μs以下,实验结果显示蚀除凹坑半径均小于0.2 mm,仿真模型半径取0.4mm。基于ANSYS有限元分析原理,在保证精度的同时尽可能节约计算时间,得出完整的放电点处温度云图。网格模型取轴向切割的1/4圆柱,圆柱尺寸为0.4mm×0.3 mm(半径×高),如图3所示。定义单元类型为SOLID70(三维8节点6面体热单元)。网格沿径向、轴向膨胀倍率为5,表明模型能满足研究需要。

图3 有限元仿真模型

2.2 边界条件

综合传热学理论,电火花加工的热源模型存在的传热方式为热传导(conduction)和热对流(convection),热流密度符合Gauss分布的热源数学模型如式3。热对流发生在工件放电通道以外的区域,由于放电间隙中的气体介质是流动的,在工件表面的温度差引起热量交换。由牛顿冷却定律可知,影响对流强弱的因素为对流换热系数和固气之间的温度差[9]。本研究所用气体介质为空气,气体由工业高压气瓶提供,温度接近常温,与铝合金表面的温差较小,基于此本研究忽略热对流对蚀除凹坑带来的影响。结合现有的实验条件,环境温度为20℃,且假定工件和工具电极的初始温度为20℃。仿真所建立的模型为理想模型,相比于仿真模型,实验所用工件视为无限大。图3中,物体边界A2和A4为对称面,无热量传递,面A5加载热流密度(Heat Flux)。

2.3 相变分析

相变问题是非线性的瞬态热分析,ANSYS软件通过定义材料随温度变化的焓值来考虑相变潜热,并通过输入离散的点值来表示可变的材料属性,其余的点值由ANSYS软件采用欧拉向后差分法进行插值[10]。由式(5)的焓值变化规律可得材料随温度变化的焓值曲线,图4、5分别为6061铝合金熔点和沸点附近的材料焓值[11]。

图4 6061铝合金熔点附近焓值

图5 6061铝合金沸点附近焓值

3 仿真结果与分析

3.1 仿真结果

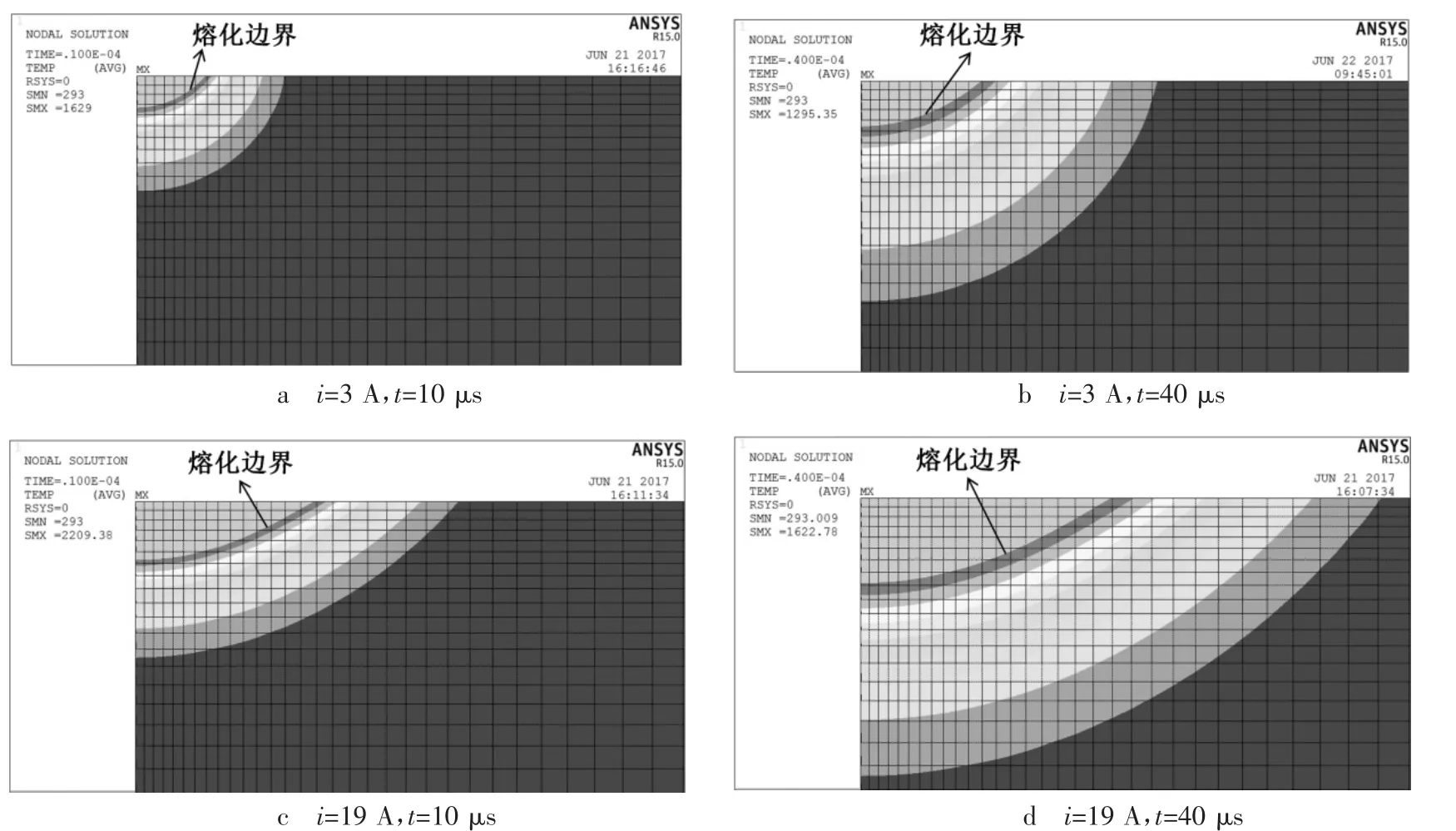

仿真分两个系列进行,分别以放电电流、放电脉宽为单一变量,探索凹坑半径和凹坑深度随放电电流、放电脉宽的变化规律。仿真结果如图6所示。观察材料在不同放电电流、放电脉宽下的温度场分布,以材料熔点为参照,假定温度场数值在熔点以上的材料均被蚀除,模型熔化边界以上为蚀除凹坑。

图6 蚀除凹坑截面温度云图

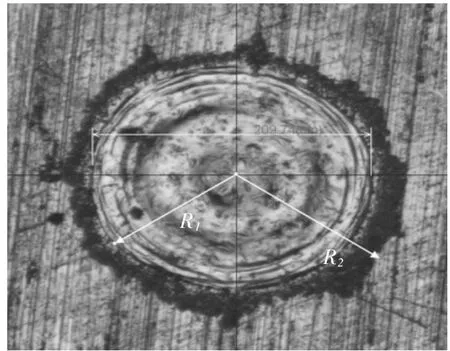

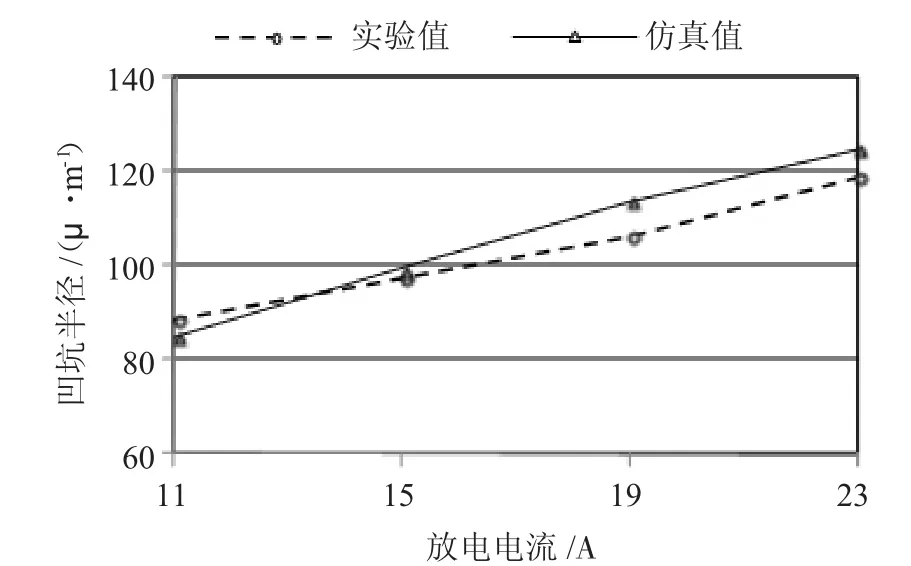

为验证仿真结果的可靠性,进一步探索单脉冲放电过程中的蚀除凹坑的生长规律,在实验室进行单脉冲放电实验,实验所得蚀除凹坑如图7所示。从图7可以看出,凹坑形状近似为圆形,由于铝合金材料独特的电加工性能,蚀除凹坑各状态边界明显,且几何形状规则,近似为浅而深的球缺模型。R1为凹坑半径,R2为放电通道的热影响区域。图为8凹坑半径变化情况,设定放电脉宽为40,放电电流可调。仿真所得放电蚀除凹坑半径相比实验所得偏差较小。因此有限元仿真分析所得放电蚀除凹坑半径和深度与其实验所得测量值是相对吻合的。

图7 单脉冲放电蚀除凹坑

3.2 结果分析

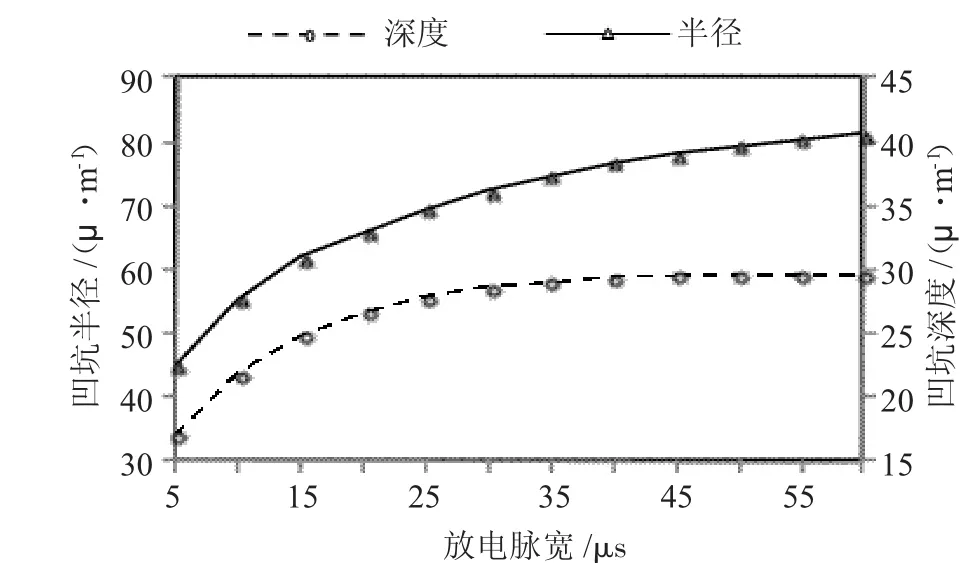

3.2.1 放电脉宽对凹坑形貌的影响

设定放电电流为9 A,放电脉宽可调,得到凹坑半径、凹坑深度随放电脉宽的变化规律如图9所示。蚀除凹坑半径随放电脉宽的增加而增速变慢,凹坑深度则在放电30μs后增速急剧变低,并趋于平缓。形成这种趋势的原因是:仿真以脉宽为单一变量,放电峰值电流和放电基准电压均为定值,功率基本恒定。随着放电半径的增加,功率密度降低,凹坑深度的增速比半径的增速提前放缓。

图8 蚀除凹坑半径随放电电流变化

图9 蚀除凹坑半径、深度随放电脉宽变化

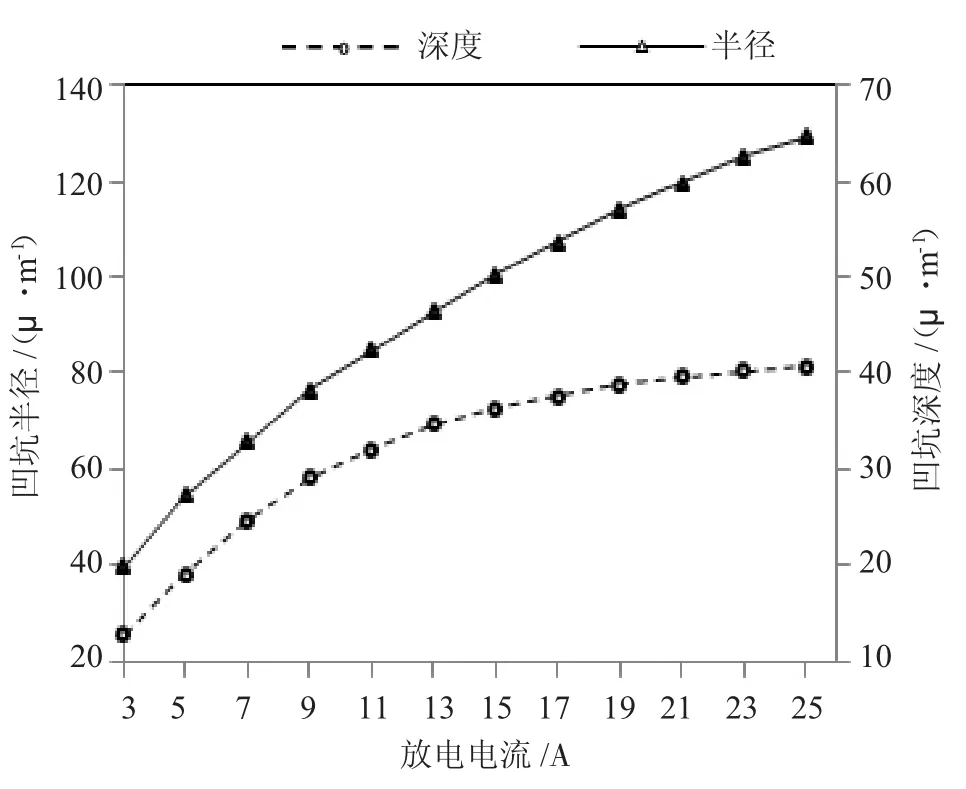

3.2.2 放电电流对凹坑形貌的影响

设定脉宽为40μs,放电电流可变。仿真得到蚀除凹坑半径和深度随放电电流的变化规律,如图10所示。由图10中的变化趋势可以看出,在放电电流低于25 A的范围内,随着放电电流的增大,凹坑半径近乎匀速增长。由于放电维持电压基本恒定,放电电流的增加直接引起放电功率增大,同时放电通道作用半径增大,所以工件表面的蚀除凹坑半径增大。当放电电流较小时,凹坑深度随放电电流的增大而迅速增加;当放电电流高于11 A时,凹坑深度随放电电流增大而缓慢增加。造成这种现象的原因是:当放电电流较小时,电流的增大使功率增加,此时的放电通道半径虽然持续增加,但数值较小,功率密度迅速增大;当放电电流高于11 A时,电流的增大依然使功率增加,但是通道半径的增大使功率密度逐渐降低,凹坑深度增长速率减慢。

对比图10中两条折线的变化趋势,放电蚀除凹坑半径变化率显著大于凹坑深度变化率。实验以放电电流为单一变量,脉宽和放电电压均为定值。凹坑半径的影响因素是放电通道半径随电流的增大而增加,还有材料本身的热传导效应,而凹坑深度的影响因素仅仅是材料本身的热传导效应。所以径向的半径变化率要高于轴向的深度变化率。

3.2.3 凹坑径深比的变化趋势

图11为不同电流下蚀除凹坑的径深比随放电脉宽的变化折线,相同电流的径深比随放电脉宽先减小后增加,相同脉宽下电流越大径深比越大。电流越小,径深比达到最小值时的脉宽越小。最终径深比均增长缓慢而趋于稳定。

图10 蚀除凹坑半径、深度随放电电流变化

图11 蚀除凹坑径深比变化

4 小结

通过实验与仿真的对比分析可知,使用有限元分析软件对电火花放电通道进行仿真是极具参考价值的。蚀除凹坑半径和凹坑深度随着放电脉宽的增加增速逐渐变慢并趋于平缓。在确定脉宽改变电流的情况下,随着放电电流的增大,凹坑半径近乎匀速增长,但是凹坑深度增长速率逐渐变慢并趋于平缓。径深比先降低再增加最终趋于稳定。运用有限元分析预测凹坑半径、深度以及径深比随放电脉宽、放电电流的变化规律,对于电火花运用于粗加工、精细加工和表面处理等不同场合提供理论指导。

[1]白基成,刘晋春,郭永丰,等.特种加工[M].北京:机械工业出版社,2014.

[2]郑红,贾志新,郭永丰,等.电火花加工中脉冲电源放电维持电压研究[J].哈尔滨工业大学学报,1998(3):99-102.

[3]楼乐明.电火花加工计算机仿真研究[D].上海:上海交通大学,2000:111-112.

[4]LIU Jiangwen,YUE TM,GUO Zhongning.An analysis of the dischargemechanism in electrochemical dischargemachining of particulatereinforced metalmatrix composites [J].International Journal of Machine Tools and Manufacture,2010,50(1):86-96.

[5]陈林辉,田怀璋,梁俊杰.固液相变蓄能三种数学模型研究比较//第六届全国低温与制冷工程大会会议论文集[C].西安:西安交通大学制冷与低温研究所,2003.

[6]XIE B C,WANG Y K,WANG Z L,et al.Numerical simulation of titanium alloymachining in electric dischargemachining process[J].Transactions of Nonferrous Metals Society of China,2011,21(21):434-439.

[7]李荐,钱晓明,薛志全,等.6061铝合金均匀化效果的评价方法[J].热加工工艺,2011,40(22):166-168.

[8]MARADIA U,HOLLENSTEINC,WEGENER K.Temporal characteristics of the pulsed electric discharges in smallgaps filled with hydrocarbon oil[J].Journal of Physics D:Applied Physics,2015,48(5):55202-55216.

[9]李昂,王岳,陶然.傅里叶热传导方程和牛顿冷却定律在流体热学研究中的数学模型应用[J].工业技术创新,2016,3(3):498-502.

[10]李金娥,王保林,常冬梅.层合材料的非傅里叶热传导及热应力[J].固体力学学报,2011,32:248-253.

[11]陈越南,潘武斌,杨晓清.变时间步长热焓法求解伴有相变的热传导问题[J].东南大学学报,1989,19(1):40-46.

Simulation and research of electric discharge temperature field

ZHU Zhong-huai,YEShu-lin

(Department of Mechatronics Engineering,Foshan University,Foshan 528000,China)

Finite elementmodels of electric spark discharge channel was built in the paper,discharge plasma channel workson the temperature filed distribution of theworkpiece surface,then do a ANSYS simulation in the process of EDM discharge.According to the simulation results and the physical properties of model materials,discharge pulsewidth and discharge current is a single variable separately.Thisarticle exploresand establishes the theoreticalmodeloferosion pitswith discharge pulsewidth and discharge currentchanges.The experiment of single pulse spark discharge is carried outby homemade testdeviceon the surface of aluminum alloy,and the air is used as the dischargemedium.The research shows that the simulation results are accorded with the radius of aluminum alloy surface’s erosion pits during the experiment.So the finite element simulation can be used for predicting erosion pits growth pattern on the electrical discharge machining,it provides scientific theoretical guidanceon the EDM surface treatmentand an extension of theapplication field of EDM.

EDM;FEM;simulation of temperature field;single discharge;erosion pits

TG484

A

1008-0171(2017)06-0035-06

2017-05-22

广东省研究生教育创新计划资助项目(2014QTLXXM42)

朱中槐(1992-),男,江西南昌人,佛山科学技术学院硕士研究生。

*通信作者:叶树林(1969-),男,安徽旌德人,佛山科学技术学院教授。

任小平 renxp90@163.com】