挤压-剪切镁合金的阳极氧化研究

2018-01-09沟引宁苏永要

杨 卿,沟引宁,苏永要,江 川

(1.重庆市高校模具技术重点实验室(重庆理工大学), 重庆 400054;2.重庆文理学院 新材料技术研究院, 重庆 402160)

挤压-剪切镁合金的阳极氧化研究

杨 卿1,沟引宁1,苏永要2,江 川1

(1.重庆市高校模具技术重点实验室(重庆理工大学), 重庆 400054;2.重庆文理学院 新材料技术研究院, 重庆 402160)

为了研究晶粒细化对镁合金阳极氧化膜的质量和性能的影响,采用阳极氧化的方法在常规变形镁合金和挤压-剪切大塑形变形后获得的细晶粒镁合金表面制备氧化膜,研究了常规变形镁合金和细晶粒镁合金表面阳极氧化膜的形貌、结构、成分、表面粗糙度、硬度及耐腐蚀性能。结果表明:与常规挤压镁合金相比,挤压-剪切后镁合金的晶粒得到了大大细化,其表面氧化膜的孔隙更为细小圆整,表面粗糙度更小,硬度更高,耐蚀性更好。分析认为:镁合金基体组织细化之后,缺陷密度增加,使其阳极氧化时表面火花非常细小,放电更均匀,从而使氧化膜更为致密,耐蚀性更好。

挤压-剪切;细晶粒镁合金;阳极氧化;耐蚀性

镁及镁合金是最轻的金属结构材料,使其在汽车轻量化、提高燃料利用效率方面具有很好的应用前景,被誉为“21世纪绿色工程金属”。目前汽车用大量镁合金产品主要通过铸造、半固态成形等方式获得。与铸造镁合金相比,通过塑性变形的镁合金产品具有更高的强度、更好的延展性、更多样化的力学性能,可以满足更多结构件的需求。但由于镁为密排六方晶体结构,滑移系比较少,塑性差,成形困难,成材率低,耐蚀性差,制约了高性能变形镁合金产业的发展[1-3]。因此,开展镁合金塑性变形研究对镁合金产品获得更广泛的应用具有重要的意义。细化晶粒是改善金属材料性能的有效途径之一。目前国内外对于镁合金的晶粒细化技术进行了大量的研究[4-11]。挤压-剪切技术(extrusion-shearing,简称ES技术)是一种将传统正挤压和等通道挤压结合起来制备高性能镁合金的新型塑性变形方法,其基本原理是利用加工硬化、动态回复、动态再结晶等过程控制镁合金材料微观组织的形成,细化晶粒,进而提高其性能。胡红军等[12-15]研究发现:挤压-剪切变形可以有效地细化晶粒,在较大程度上改善镁合金的力学性能。

虽然大塑性变形获得的细晶粒镁合金可提高其塑性及强度,但其耐蚀性的改善与工业应用对镁合金耐蚀性的要求之间仍存在较大距离,因此仍需要通过表面处理的方法来进一步提高镁合金的耐蚀性能。

阳极氧化是提高镁合金表面性能的常用方法。目前对于传统镁合金表面的阳极氧化研究较多,但是对于采用大塑形变形获得细晶粒镁合金的阳极氧化研究甚少。本文采用阳极氧化的方法在传统镁合金和超细晶镁合金表面制备阳极氧化膜,研究晶粒细化对氧化膜形貌、结构、表面粗糙度、硬度、耐蚀性等的影响,为高性能超细晶镁合金的进一步开放应用奠定基础。

1 实验

AZ31镁合金基体材料采用挤压-剪切大塑形变形制备[15]。挤压-剪切大塑形变形是将传统正挤压与等径角挤压结合起来的一种细化晶粒的变形方式。挤压-剪切时,挤压转角为60°,挤压温度为370 ℃。同时采用370 ℃常规正挤压制备的AZ31作为对比。基材经砂纸磨平、抛光后用丙酮进行超声波清洗,无水乙醇脱水,吹干,然后对其进行阳极氧化。阳极氧化电解液为:100 g/L 氢氧化钠,80 g/L硅酸钠,11 ml/L 植酸,0.63 g/L有机添加剂。镁合金为阳极,不锈钢为阴极,采用直流电源恒电流模式进行氧化。氧化过程中电流密度为15 mA/cm2,氧化时间20 min,氧化过程中通过低温浴槽控制电解液温度低于20 ℃。

采用JOEL JSM-6460LV型扫描电镜观察氧化膜的表面及截面形貌,采用扫描电镜附带的能谱仪(EDS)测试表面成分,采用DX-2500型X射线衍射仪对阳极氧化膜进行相结构分析,采用TT230型涡流测厚仪测试阳极氧化膜的厚度,采用TF200粗糙度测试仪测试氧化膜的表面粗糙度。

在室温下用EG&G 273电化学测试系统测试氧化膜在3.5%NaCl溶液中的耐蚀性能。采用标准三电极系统,参比电极为饱和甘汞电极,铂电极为辅助电极,工作电极为1 cm2的氧化膜。试样在溶液中静置30 min后开始进行动电位极化曲线测试,扫描速度为0.5 mV/s。

2 结果分析

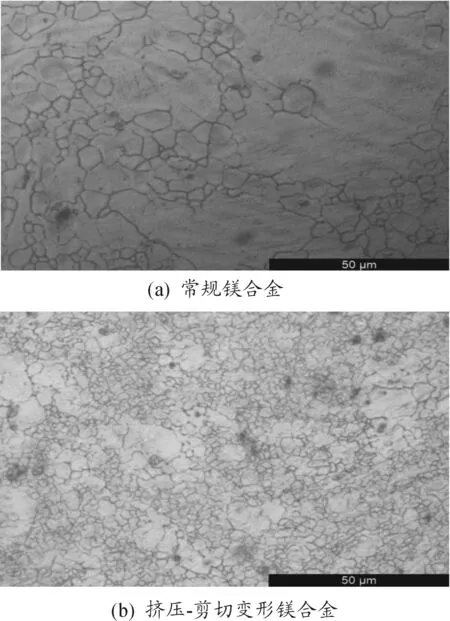

2.1 显微组织分析

图1 为常规镁合金和挤压-剪切大塑性变形后镁合金棒材中心部位的金相组织照片。由图1可见:经挤压-剪切大塑性变形后镁合金的晶粒得到了明显细化。这主要是由于在挤压-剪切变形过程中会发生动态再结晶,动态再结晶组织为大小不均且晶内位错密度较低的等轴晶粒。随着变形量的增大,动态再结晶可以重复进行,使晶粒得到明显细化[16]。

图1 挤压-剪切镁合金和常规镁合金的金相组织

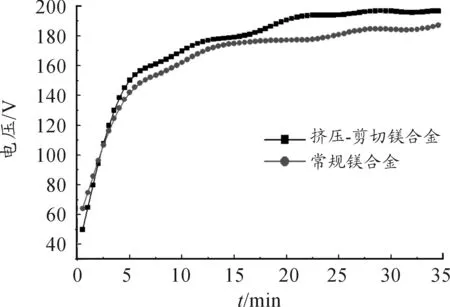

2.2 电压-时间曲线

图2为挤压-剪切镁合金和常规镁合金在阳极氧化过程中电压随时间变化的曲线。由图2可知电压变化分3个阶段:第1阶段,通电开始,在较短时间内电压迅速增大,此时镁合金表面无火花产生;第2阶段,当电压达到130 V左右后,电压增大速度变慢,样品表面开始出现火花放电;第3阶段,电压基本稳定,火花放电持续。阳极氧化第1阶段是镁合金表面阻挡层的快速形成阶段,由图2对比可见,挤压-剪切镁合金第1阶段电压上升的速度快于正挤压镁合金,表明其表面致密阻挡层的厚度较大,电阻较大,因而在恒流情况下电压上升速度较快。当电压超过氧化膜阻挡层的击穿电压时,氧化膜相对较薄弱部分被击穿,试样表面出现无数细小的白色小火花,此时进入阳极氧化的第2阶段。根据实验观察,此时2种样品表面均有亮白色的微小火花在试样表面快速游走。与镁合金相比,挤压-剪切镁合金表面火花更为细小,放电更为均匀,火花游走速度更快,这主要是由于挤压-剪切后形成的细晶粒镁合金晶粒更为细小,晶界更多,表面能较大所致。阳极氧化第2阶段的时间在一定程度上反映了氧化膜持续生长变厚的情况[17],这一阶段生长时间越长,表明氧化膜越厚。由图2对比可见:挤压-剪切镁合金这一阶段的电压较高而且延续时间较长,因而其氧化膜生长会较厚。阳极氧化第3阶段的稳定电压为氧化膜多孔层的生长提供驱动力,稳定电压越高,表面氧化膜生长的驱动力越强,有利于氧化膜的增厚。

图2 挤压-剪切镁合金和常规镁合金的电压-时间曲线

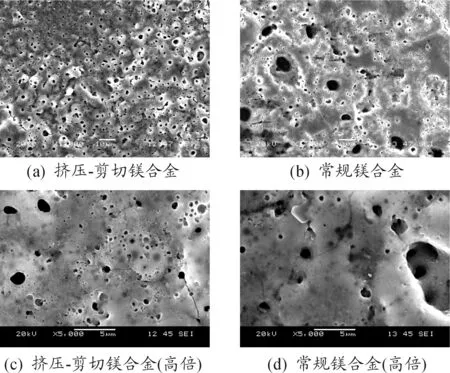

2.3 阳极氧化膜的表面及截面形貌

图3为挤压-剪切镁合金和常规镁合金表面阳极氧化膜的形貌。由图3可见:2种镁合金表面阳极氧化膜均呈现多孔的特征,挤压-剪切镁合金表面氧化膜孔洞更为细小,常规镁合金表面有部分较大的孔隙和裂纹。高倍下观察发现,挤压-剪切镁合金表面氧化膜有更多纳米尺度的圆孔和裂纹(根据图3(c),圆孔尺寸集中在500~600 nm),而常规镁合金表面有连通孔,裂纹较大。

图3 挤压-剪切镁合金和常规镁合金氧化膜的表面形貌

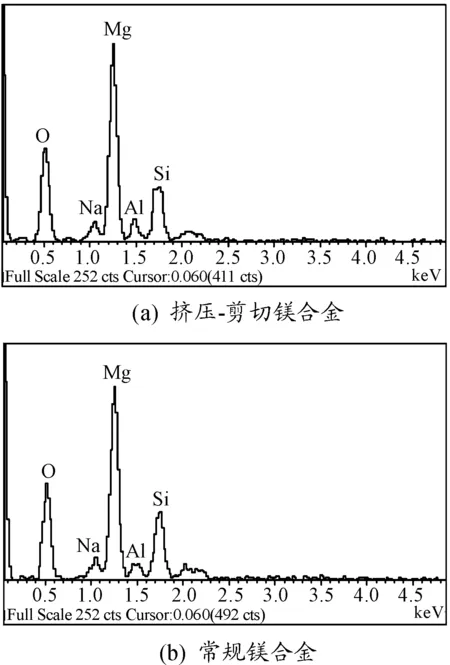

图4为挤压-剪切镁合金和常规镁合金表面氧化膜的EDS能谱图。由图4可见:氧化膜表面均由Mg、O、Al、Si、Na组成。氧化膜表面有Si表明电解液中的硅酸钠参与了成膜。Na是由电解液中带来。2种镁合金表面氧化膜的成分相同。

图4 挤压-剪切镁合金和常规镁合金氧化膜表面的EDS能谱图

图5为挤压-剪切镁合金和常规镁合金表面氧化膜的截面形貌。由图5可见:挤压-剪切镁合金表面氧化膜非常致密,氧化膜中包含有封闭的纳米微孔,相比而言,常规镁合金表面氧化膜比较疏松,氧化膜中除了有小的封闭孔外,还有比较大的孔洞,这与其氧化过程密切相关且趋于一致。

图5 挤压-剪切镁合金和常规镁合金氧化膜的截面形貌

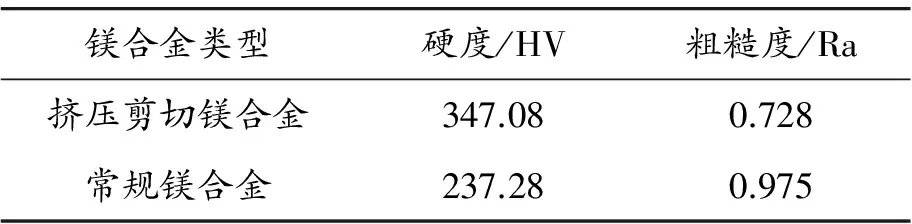

2.4 阳极氧化膜的硬度及表面粗糙度

表1列出了挤压-剪切镁合金和常规镁合金表面阳极氧化膜的表面粗糙度和硬度,可见挤压-剪切镁合金表面氧化膜比较光滑平整,粗糙度较小,硬度更高。这个结果与其氧化过程及表面形貌结果相一致。挤压-剪切镁合金表面阳极氧化时击穿电压和稳定电压都较高,氧化驱动力较大,因而氧化膜的阻挡层和多孔层均较厚,导致整体氧化膜厚度增加。由图5氧化膜的截面形貌可知:挤压-剪切镁合金表面氧化膜非常致密,因而硬度更高。

2.5 阳极氧化膜的耐蚀性能

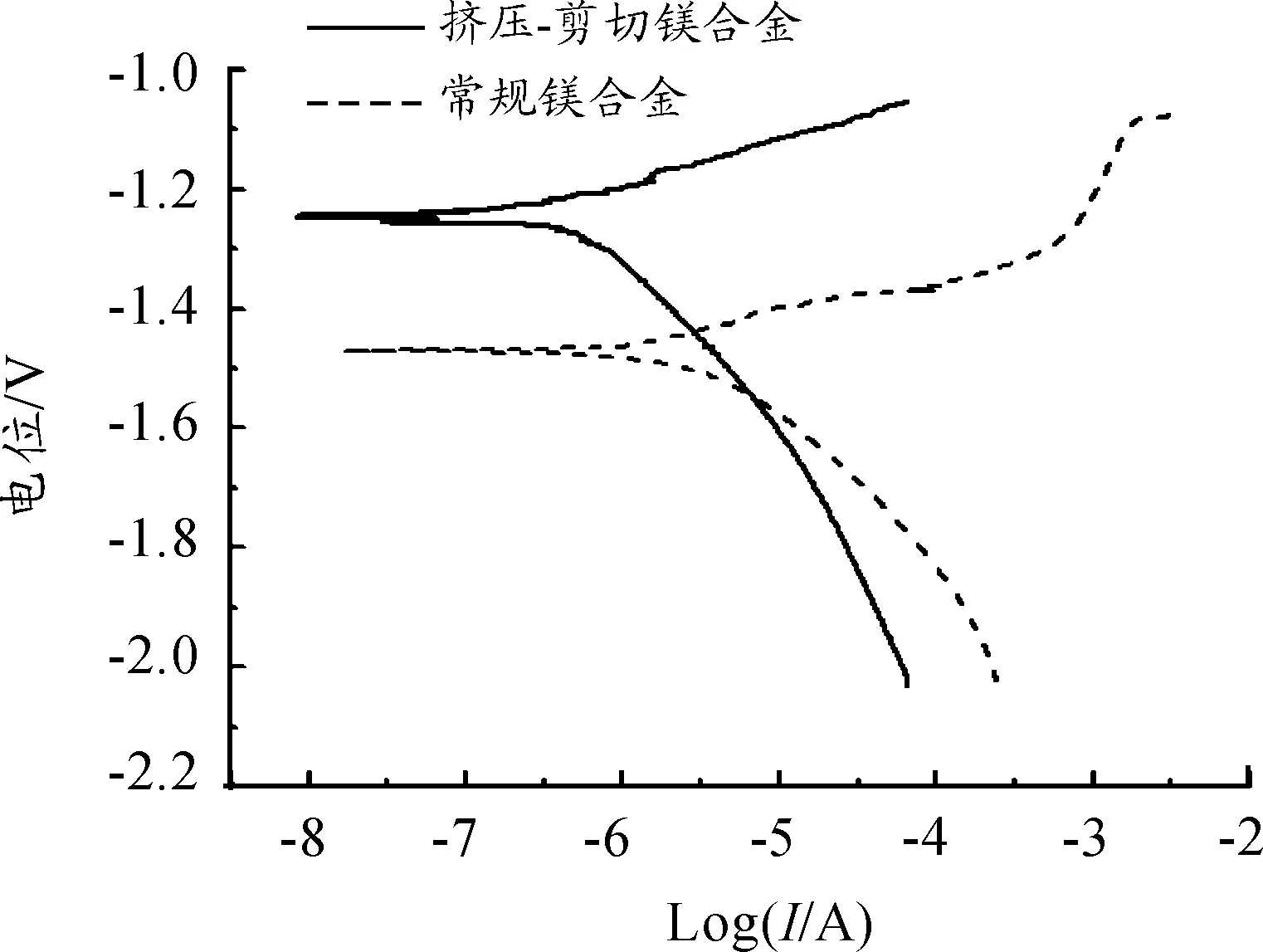

图6是挤压剪切镁合金和常规镁合金表面阳极氧化膜的极化曲线,通过对比,可以很明显地看出挤压-剪切镁合金的自腐蚀电位(-1.242 V)比常规镁合金(-1.471 V)的要高很多,表明从热力学角度来讲,挤压剪切镁合金表面氧化膜更难发生腐蚀,极化曲线更靠左,表明其腐蚀速度更慢。结合表面及截面形貌结果可知,挤压-剪切镁合金表面氧化膜更加均匀致密,微孔更为细小,因而具有更优异的耐腐蚀性能,能够为基体提供良好的保护。

表1 挤压-剪切镁合金和常规镁合金氧化膜的硬度和表面粗糙度

图6 阳极氧化膜在3.5%NaCl溶液中的动电位极化曲线

3 结论

与常规挤压镁合金相比,挤压-剪切镁合金晶粒大大细化,在其表面进行阳极氧化时击穿电位和稳定电位更高,氧化膜表面具有更多尺寸为500~600 nm的纳米微孔,氧化膜表面粗糙度较低,更为平整致密,具有更高的硬度和优异的耐腐蚀性能。

[1] 沟引宁,苏勇要,谭祖君,等.Na2SiO3浓度对复合阳极氧化膜性能的影响[J].重庆理工大学学报(自然科学),2017,31(4):45-49.

[2] SHANE W B,et al.A Quick Reference on Magnesium [J].Veterinary Clinics of North America:Small Animal Practice,2017,47(2):235-239.

[3] WILLIAM J J,PAUL E K.Towards magnesium alloys for high-volume automotive applications [J].Scripta Materialia,2017,128:107-112.

[4] 李婷婷,马文亮,王芸.超细晶粒镁合金材料制备技术的研究进展[J].机械工程师,2015(1):41-43.

[5] LIU Y,CAI S L,DAI L H.A new method for grain refinement in magnesium alloy:High speed extrusion machining [J].Material Science & Engineering A,2016,651:878-885.

[6] KIM W Y,KIMN W J.Fabrication of ultra?ne-grained Mg-3Al-1Zn magnesium alloy sheets using a continuous high-ratio differential speed rolling technique [J].Material Science & Engineering A,2014,594:189-192.

[7] FATEMI-VARZANEH S M,ZAREI-HANZAKI A,PAUL H.Characterization of ultrafine and nano grained magnesium alloy processed by severe plastic deformation [J].Materials Characterization,2014,87:27-35.

[8] EHSAN MOSTAED,MAZDAKHASHEMPOUR,ALBERTOFABRIZI,et al.Microstructure,texture evolution,mechanical properties and corrosion behavior of ECAP processed ZK60 magnesium alloy for biodegradable applications [J].Journal of the Mechanical Behavior of Biomedical Materials,2014,37:307-322.

[9] LIAO J S,HOTTA MAKOTO,YAMAMOTO NAOTSUGU.Corrosion behavior of fine-grained AZ31B magnesium alloy [J].Corrosion Science,2012,61:208-214.

[10] SONG D,MA A B,JIANG J H,et al.Corrosion behaviour of bulk ultra-fine grained AZ91D magnesium alloy fabricated by equal-channel angular pressing [J].Corrosion Science,2011,53:362-373.

[11] LI X,JIANG J H,ZHAO Y H.Effect of equal-channel angular pressing and aging on corrosion behavior of ZK60 Mg alloy [J].Trans Nonferrous Met Soc China,2015,25:3909-3920.

[12] HU Hongjun,ZHANG Dingfei,YANG Mingbo,et al.Grain refinement in AZ31 magnesium alloy rod fabricated by an ES SPD process [J].Trans Nonferrous Met Soc China,2011,21(2):243-249.

[13] ZHANG Dingfei,HU Hongjun,PAN Fusheng,et al.Numerical and Physical Simulation of a New SPD method combining forward Extrusion and Equal Channel Angular Pressing for AZ31 Magnesium [J].Trans Nonferrous Met Soc China,2010,20(3):478-483.

[14] HU H J,WANG H,ZHAI Z Y,et al.The influences of shear deformation on the evolutions of the extrusion shear for magnesium alloy [J].International Journal of Advanced Manufacturing Technology,2014,74(1-4):423-432.

[15] 胡红军.变形镁合金挤压-剪切复合制备新技术研究[D].重庆:重庆大学博士论文,2010.

[16] ZAN W H,YU Y,LAWRENCE C,et al.Microstructures and tensile properties of wrought magnesium alloys processed by ECAE[J].Materials Forum,2003,419-422(1):243-248.

[17] 沟引宁,张丁非,易丹,等.氨基酸类有机添加剂对镁合金阳极氧化的影响[J].稀有金属材料与工程,2017,46(4):1103-1109.

InvestigationofAnodicOxidationofUltra-FineGrainedMagnesiumAlloyObtainedbyExtrusionandShearingProcess

YANG Qing1, GOU Yinning1,SU Yongyao2,JIANG Chuan1

(1.Chongqing Municipal Key Laboratory of Institutions of Higher Education for Mould Technology (Chongqing University of Technology), Chongqing 400054, China; 2.Research Institute for New Material Technology,Chongqing University of Arts and Sciences, Chongqing 402160, China)

In order to study the effect of grain refinement on the quality and performance of magnesium alloy, anodic oxide films were formed on conventional AZ31 magnesium alloy and ultrafine-grained AZ31 magnesium alloy by extrusion-shearing. The morphology, structure, composition, surface roughness, hardness and corrosion resistance of anodic oxidation films on conventional and ultrafine-grained AZ31 magnesium alloy were studied. The results show that compared with the conventional magnesium alloy, the anodic oxidized surface of extrusion-shear magnesium alloy exhibits a more smaller and more rounded microspores, less surface roughness, higher hardness and better corrosion resistance. It is believed that the changes of the surface properties owe to the matrix microstructure refinement and the defect density increased. The spark discharge is more uniform and small on this surface, so that the film is more compact, and exhibits better corrosion resistance.

extrusion-shearing process(ES); ultra-fine grained magnesium alloy; anodic oxidation; corrosion resistance

2017-09-14

重庆市基础与前沿研究计划项目(cstc2016jcyjA0434);重庆市教委科学技术研究项目(KJ1601104)

杨卿(1994—),男,重庆江津人,主要从事镁合金材料表面处理研究;通讯作者 沟引宁(1977—),女,陕西华县人,博士,副教授,主要从事镁合金材料表面处理研究,E-mail:gyning@cqut.edu.cn。

杨卿,沟引宁,苏永要,等.挤压-剪切镁合金的阳极氧化研究[J].重庆理工大学学报(自然科学),2017(12):58-62,104.

formatYANG Qing, GOU Yinning,SU Yongyao,et al.Investigation of Anodic Oxidation of Ultra-Fine Grained Magnesium Alloy Obtained by Extrusion and Shearing Process[J].Journal of Chongqing University of Technology(Natural Science),2017(12):58-62,104.

10.3969/j.issn.1674-8425(z).2017.12.010

TQ153.6

A

1674-8425(2017)12-0058-05

(责任编辑林 芳)