烧结温度对添加固废陶粒制备支撑剂性能影响

2018-01-09马海强田玉明马晓霞王凯悦武雅乔白频波

马海强,田玉明,马晓霞,王凯悦,武雅乔,白频波

(1.太原科技大学材料科学与工程学院,太原 030024; 2.长青石油压裂支撑剂有限公司,山西 阳泉 045240)

烧结温度对添加固废陶粒制备支撑剂性能影响

马海强1,田玉明1,马晓霞1,王凯悦1,武雅乔1,白频波2

(1.太原科技大学材料科学与工程学院,太原 030024; 2.长青石油压裂支撑剂有限公司,山西 阳泉 045240)

以铝矾土(Al2O3<60wt%)为主要原料,锰矿粉及白云石为烧结助剂,添加一定量固废陶粒砂,在不同温度下烧结制备压裂支撑剂,研究烧结温度对支撑剂结构及性能的影响。结果表明:添加一定量固废陶粒砂经低温烧结(1 260 ℃)制备的支撑剂,其主晶相为刚玉,次晶相为莫来石和钙长石;支撑剂的体积密度为1.65 g/cm3,52 MPa闭合压力下破碎率为8.5%,满足行业标准SY/T5108-2014要求,说明添加一定量的固废陶粒砂没有降低支撑剂的使用性能。

陶粒支撑剂;固废陶粒砂;烧结温度;体积密度;破碎率

陶粒支撑剂[1]是以传统制陶工艺为基础制备的球状颗粒,陶粒制备所需的原料主要为铝矾土,通过添加其他添加剂烧结而成的一种人造支撑剂。

固废陶粒砂是生产陶粒支撑剂的过程中排放出的一种粘结在一起的块状陶粒砂、需求粒径之外的陶粒砂或者产品性能不达标的陶粒砂以及由于过烧造成的回转窑内壁的结圈物。固废陶粒砂在堆放过程中经过雨水侵蚀及风化作用,逐渐粉化成细小颗粒随风雨扩散到大气中,对周边水资源及环境造成不同程度的影响,同时,由于大量的占用土地,则会导致土地浪费。

近几年来,尽管我国工业固废料的综合利用率较低[2],但是许多企业已在不断推行资源循环再利用工作,并且对多种工业固废料进行了循环再利用。例如,粉煤灰,特别是电站粉煤灰的利用率已达到40%以上[3],而且它还可以用在建筑、建材、交通及制备肥料等地方[4-5];煤矸石,大量堆积时可引发自燃,严重影响矿区居民生命财产安全和生态环境。目前,我国对煤矸石固体废弃物的综合利用途径主要体现为:煤矸石供热、发电,用作沸腾炉燃料,以及水泥制备的原料、地板砖等[6];尾矿,我国对于尾矿的综合利用主要表现在:处理后用来生产水泥等建材[7],用作土壤改良剂[8],制备无机染料以及微晶玻璃[9]等;镁渣,冶炼镁及镁合金得到的废渣,易于流动,造成人类呼吸道疾病,现已大量被用来制备陶瓷滤球[10]及水力压裂作业过程中的支撑剂材料[11]。

固废陶粒砂作为一种工业固废料,其包含的氧化物有Al2O3、SiO2、Fe2O3及TiO2,由于固废陶粒砂中大块体含量较高,使得单位量的固废陶粒砂中Fe2O3含量偏高,同时,固废陶粒砂经过高温烧结之后,Al2O3含量也较铝矾土生料中的高,收缩性也比生料小,固废陶粒砂不能循环利用会造成极大的资源浪费。因此,基于固废陶粒砂的来源及循环经济的推崇,固体废弃物陶粒砂应该被作为制备支撑剂的原料而重新利用,也就是实现“二次利用”。

1 实验

1.1 实验原料

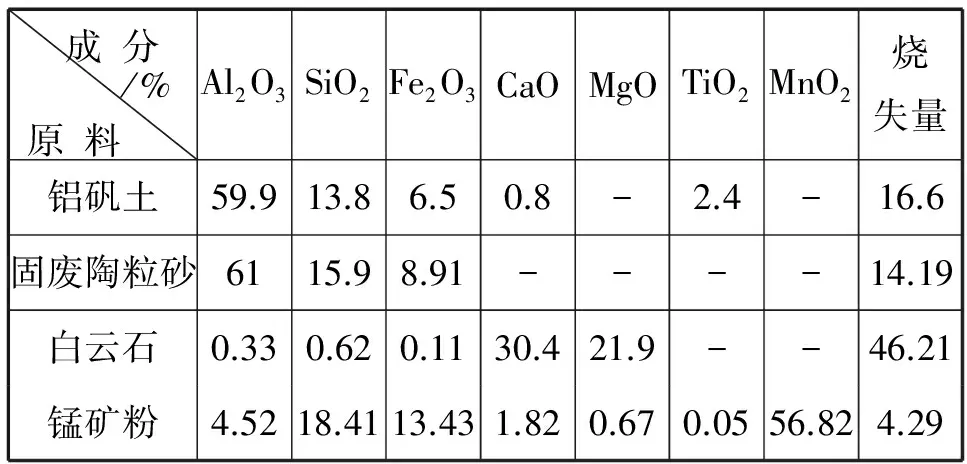

实验所需原料有铝矾土、固废陶粒砂、锰矿粉及白云石都来自山西阳泉,其原料成分如表1.

表1 原料的化学成分

Tab.1 Chemical composition of raw material

成分/%原料Al2O3SiO2Fe2O3CaOMgOTiO2MnO2烧失量铝矾土59.913.86.50.8-2.4-16.6固废陶粒砂6115.98.91----14.19白云石0.330.620.1130.421.9--46.21锰矿粉4.5218.4113.431.820.670.0556.824.29

1.2 样品制备

根据表2的实验配方准确的称量好,将原料放入爱力许强力混合机中混合大约5 min,使其原料均匀的混合。之后加占原料13%的水制成20/40目半成品球坯。将制备好的半成品放入干燥箱干燥使其水分小于3%,最后将试样放入烧结炉中,以5 ℃/min的升温速率到所需温度(1 210 ℃、1 235 ℃、1 260 ℃、1 285 ℃、1 310 ℃)后保温2 h,随炉膛冷却到室温。

表2 实验配方

Tab.2 Formulation of experiment

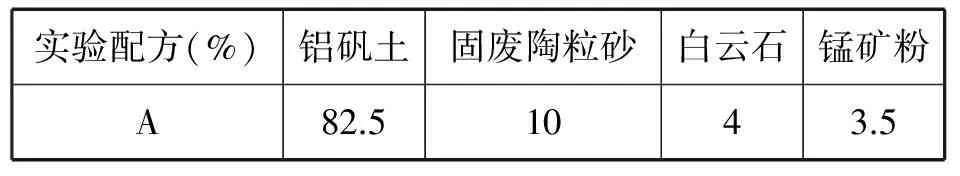

实验配方(%)铝矾土固废陶粒砂白云石锰矿粉A82.51043.5

1.3 样品检测及表征

根据SY/T 5108-2014[12]测试样品的体积密度及抗破碎能力,采用荷兰X’ Pert PRO型X射线衍射仪(XRD,Cu Kα射线,步长0.02°,40 kV,30 mA,扫描范围是20°~80°)对样品进行晶相组成分析,采用扫描电子显微镜(FESEM,S-4800)观察样品支撑剂的显微组织结构。

2 结果与讨论

液相烧结使支撑剂致密化程度,强度以及抗破碎能力增强,这主要是因为液相烧结有利于传质过程的发生,产生的液相填充于晶粒之间,使材料变得更加致密化,同时,液相的粘度及数量也随温度的变化而变化。所以,液相烧结的过程中烧结温度起着至关重要的作用。

2.1 不同烧结温度对支撑剂晶相组成的影响

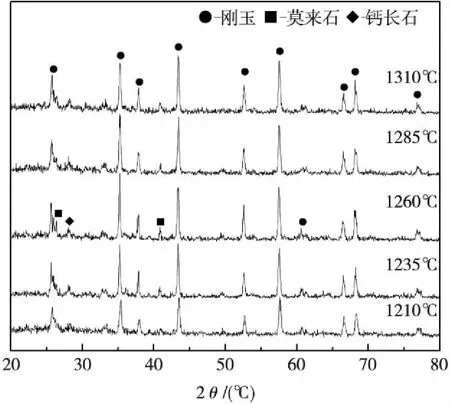

图1是添加10%固废陶粒砂后,不同烧结温度下样品支撑剂的XRD图谱。

图1 样品在不同烧结温度下的XRD

由图可见,不同烧结温度下,样品支撑剂的主晶相为刚玉,同时伴随着少量的莫来石及钙长石相。刚玉是高强度支撑剂强度的主要来源,而一定量的莫来石能够起到增韧的作用,进而增强支撑剂基体的强度。烧结温度为1 260 ℃时的莫来石衍射峰强度相对较高,说明此温度下生成了有利于支撑剂强度的莫来石。对比各峰强度发现,从1 235 ℃开始升温后,钙长石相衍射峰的强度逐渐减弱。添加剂白云石中的CaO与原料中的Al2O3及SiO2反应形成钙长石,在温度升高时,钙长石会成为液相,液相产生的毛细管压力,使得部分晶粒逐渐溶于液相中,从而加速液相传质,液相的扩展有助于填充晶间气孔,进而促进烧结,提高支撑剂的密度及强度。

2.2 不同烧结温度对支撑剂显微结构的影响

图2是添加固废陶粒砂后,不同烧结温度下样品支撑剂的表面显微形貌。在液相烧结过程中,促使样品的致密化加快、烧结温度降低的主要原因[14]添加剂及少量碱金属可以在低温下形成液相,进而加快烧结速率。由图可见,烧结温度的变化对样品支撑剂表面形貌影响显著,具体来说:图a(1 210 ℃)结构松散,晶粒还未完全成型,表面气孔较多并且连通,导致了样品密度和抗破碎能力低,说明此时温度太低,未能达到烧结要求;图b(1 235 ℃)清晰可见细针状莫来石交织成网状结构,块状刚玉穿插其中,在液相的作用下,颗粒之间有聚集趋势,这是由于液相可以促使晶粒重新排列[14]。但是低温下液相产生很少,造成液相传质缓慢,使得样品表面开气孔较多;适当升高温度,图c(1 260 ℃)可见刚玉晶粒与莫来石晶粒均有所长大,这是由于适量液相的存在,使得小颗粒刚玉及莫来石溶解,通过溶解-沉淀,析出大晶粒,促使样品致密,强度增大;当温度继续升高时,图d(1 285 ℃)和图e(1 310 ℃)显示有大量液相,此时晶界已开始变得模糊,结合实验过程中发现:烧结温度为1 310 ℃时的样品出现严重过烧现象,说明此温度下的液相已经过量,液相量过大,发生液相粘性流动传质[15],引起样品支撑剂的过烧。

图2 样品在不同烧结温度下的SEM图片

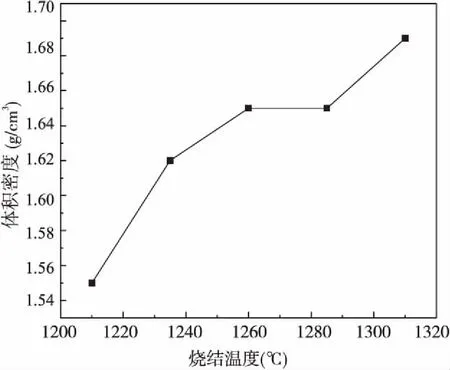

2.3 不同烧结温度对支撑剂体积密度及破碎率的影响

图3是添加固废陶粒砂后,不同烧结温度下样品支撑剂的体积密度。从图可知,试样的体积密度逐渐的增大随着烧结温度,这是因为从图2可以看到温度升高,液相量逐渐增多,液相通过传质过程,使试样内部气孔逐渐的排出,导致试样致密化。在1 260 ℃时,体积密度为1.65 g/cm3,符合石油压裂支撑剂行业标准对20/40目低密度支撑剂的密度要求(≤1.65 g/cm3)。随着烧结温度的不断上升,试样的体积密度仍在增加,当烧结温度到到达1 310 ℃时,体积密度为1.69 g/cm3,已不属于低密度范畴。

图3 不同烧结温度下样品的体积密度Fig.3 Bulk density of the samples at different sintering temperatures

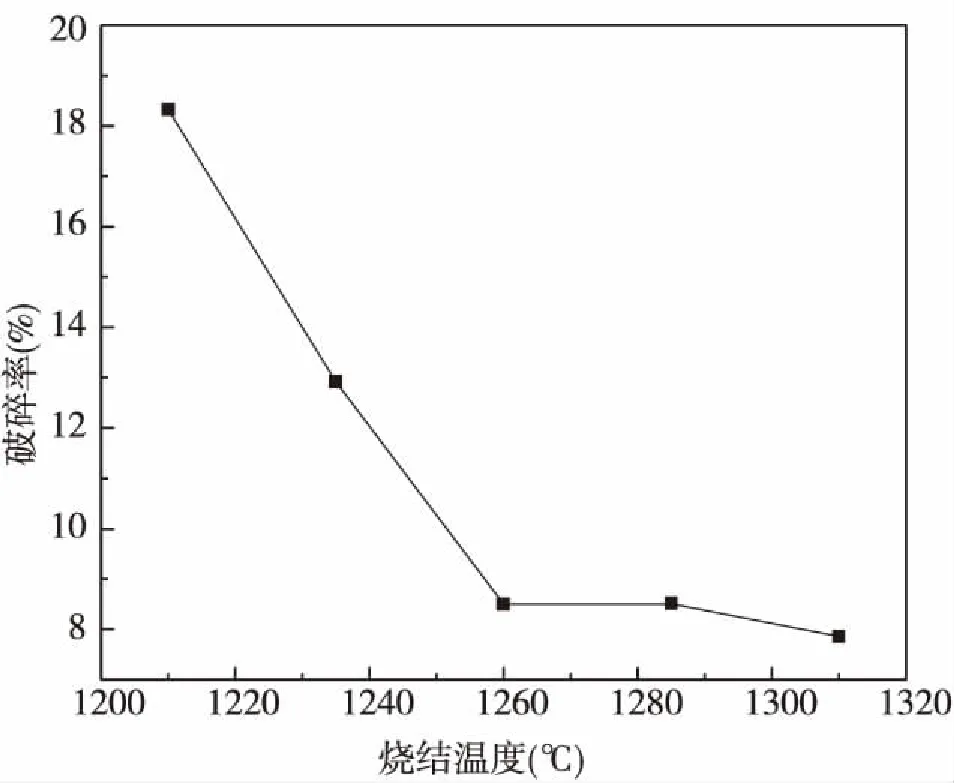

图4是添加固废陶粒砂后,不同烧结温度下样品支撑剂的破碎率。由图可见,随着烧结温度的升高,样品支撑剂在52 MPa闭合压力下的破碎率呈现逐渐下降的趋势。一方面:从图1看到随着温度的升高,刚玉衍射峰强度增强,刚玉含量逐渐增多,刚玉可以提高试样的强度,同时一些莫来石起到增韧作用;另一方面:从图2看到,伴随着温度的上升,液相量导致增多,同时液相的传质速率加快填充于气孔,导致胚体致密化,所以试样的破碎率逐渐的下降。当烧结温度为1 260 ℃时,样品形态良好且温度相对比较低,并且此温度下样品支撑剂的破碎率降低为8.5%,符合油气压裂支撑剂行业标准对20/40目高强度陶粒,在52 MPa闭合压力下破碎率≤9%的要求;在陶粒烧结过程中,随着烧结温度的升高,样品中的硅铝矿物逐渐反应形成胶凝物[13]使得支撑剂的密度增大,强度提高。虽然烧结温度为1 310 ℃下烧成后样品的破碎率更低,由于此时烧结温度太高,出现过烧现象,导致样品结块。

图4 不同烧结温度下样品的破碎率Fig.4 Breakage ratio of the samples at different sintering temperatures

从烧结动力学方面考虑,试样内部物质的迁移与烧结温度有着密切的关系,物质迁移的越快,物质表面流动性增加,气孔的排出越多,促使样品越致密,强度越高。然而,在现实的工业生产中,要使经济成本降低,必须要让烧结温度降低,如果烧结温度过高,则对实验设备损耗较大,成本太高,不利于生产。

3 结 论

(1)以铝矾土82.5%、固废陶粒砂10%、锰矿粉4%、白云石3.5%为配方进行制样,以5 ℃/min的升温速率将温度升高到1 260 ℃并保温2 h,烧成后的支撑剂体积密度为1.65 g/cm3,52 MPa闭合压力下的破碎率为8.5%.满足油气压裂支撑剂行业标准对20/40目低密度高强度陶粒支撑剂体积密度及破碎率的要求。

(2)随着温度的升高,试样内部产生的液相逐渐的增多,而适量的液相可以加快传质速率,促进胚体致密,提高试样的强度。

[1] 刘爱平,田玉明,赵鹏飞,等. 一种低密度陶粒压裂支撑剂的制备及性能研究[J]. 硅酸盐通报,2014,33(11):2843-2847.

[2] 杨臻. 浅谈我国固体废弃物处理现状和建议[J]. 才智,2012(36):276-281.

[3] 王莺歌. 谈大型电站粉煤灰的综合利用[J]. 电力技术,2010,19(8):1-5.

[4] SINGH R P,GUPTA A K,IBRAHIM M H. et al. Coal fly ash utilization in agriculture:Its potential benefits and risks [J]. Review in Environmental Science & Bio/technology,2010,9(4):345-358.

[5] AHMARUZZAMAN M. A review on the utilization of fly ash [J]. Progress in Energy & Combustion Science,2010,36(3):327-363.

[6] 陈红霞.煤矸石资源化综合利用存在问题的研究[J]. 能源与节能,2015(3):114-121.

[7] 张淑会,薛向欣,金在峰. 我国铁尾矿的资源及其综合利用[J]. 材料与冶金学报,2004,3(4):241-245.

[8] 王安理,李建政,马秀琴. 新型尾矿无害化处理工艺及实践[J]. 中国矿业,2010,19(9):63-69.

[9] YI Z L,SUN H H,WEI X Q,et al. Iron ore tailings used for the preparation of cementitious material by compound thermal activation [J]. International Journal Minerals Metallurgy & Materials,2009,16(3):355-358.

[10] 田蕾. 镁渣、赤泥陶瓷滤球资源化利用去除废水中的As实验研究[D]. 武汉:武汉理工大学,2010.

[11] 周少鹏. 添加镁渣制备陶粒支撑剂及其性能研究[D]. 太原:太原科技大学,2014.

[12] SY/T5108-2014. 水力压裂和砾石充填作业用支撑剂性能测试方法[S].北京:中国石油天然气总公司,2014.

[13] 周易,冯荣,黄燕平. 锰矿粉添加陶粒支撑剂的制备与物理性能研究[J]. 太原科技大学学报,2016,37(5):371-373.

[14] 杨欢迎,李勇,刘淑龙. 高铝矾土的烧结动力学特征[J]. 硅酸盐学报,2014,42(3):372-376.

[15] 赵艳荣,陈平,韦怀珺. 以粉煤灰、赤泥低温烧制贝利特-硫铝酸盐水泥[J]. 非金属矿,2015,38(2):21-23.

EffectsofSinteringTemperatureonthePropertiesofProppantSynthesizedbyAddingWasteCeramicSands

MA Hai-qiang1, TIAN Yu-ming, MA Xiao-xia1, WANG Kai-yue1, WU Ya-qiao1, BAI Pin-bo2

(1. School of Materials Science and Engineer, Taiyuan University of Science and Technology, Taiyuan 030024, China;2. Changqing Oil Fracturing Proppant Company Limited, Yangquan 045240, China)

Proppant was prepared using bauxite as main raw material and manganese powder and dolomite as sintering aids with a certain amount of waste ceramsite. The effects of sintering temperature on the structure and performance of the proppant were investigated. The results show that the proppant adding a certain amount of waste ceramsite is sintered at low temperature (1 260 ℃), its main phase is corundum, the secondary phases are mullite and calcium feldspar. Meanwhile, the proppant exhibits a bulk density of 1.65 g/cm3and a breakage ratio of 8.5% at 52 MPa closed pressure, which meets the requirements of industry standard SY/T5108-2014.

ceramic proppant, waste ceramic sands, sintering temperature, bulk density, breakage ratio

1673-2057(2018)01-0031-05

2016-06-12

山西省高等学校科技创新项目(2016-59);山西省自然科学基金项目(201601D102019);山西省研究生联合培养基地人才培养项目(2016JD37、2017JD33)

马海强(1990-),男,硕士研究生,研究方向为陶瓷材料;通讯作者:田玉明教授,E-mail:tym165-4@126.com

TE992.3;TB303;TB32

A

10.3969/j.issn.1673-2057.2018.01.006