松软煤层顶板水力压裂技术研究

2018-01-09王晓丽张瑞林

于 红 王晓丽 张瑞林

(1. 河南工程学院安全工程学院,河南省郑州市,451191;2.河南省工业和信息化高级技工学校,河南省新郑市,451199)

★ 煤矿安全 ★

松软煤层顶板水力压裂技术研究

于 红1王晓丽2张瑞林1

(1. 河南工程学院安全工程学院,河南省郑州市,451191;2.河南省工业和信息化高级技工学校,河南省新郑市,451199)

针对松软煤层水力压裂钻孔易出现塌孔、抽采效率低等问题,提出顶板水力压裂技术,在新安煤矿14170工作面进行现场试验研究,并对压裂效果进行考察分析。试验结果表明,顶板水力压裂措施未造成巷道变形,对巷道维护没有产生负面影响;压裂钻孔接抽瓦斯后,瓦斯浓度保持在40%以上,单孔抽采纯量高达31500 m3;采用顶板压裂措施后,工作面防突预测指标均有下降趋势。

松软煤层 水力压裂 抽采量 高压水 封孔

据统计2016年全国共发生煤矿事故249起、死亡人数538人,其中瓦斯事故13起、死亡170人,事故起数和死亡人数分别约占总事故的5%和32%,可见瓦斯事故灾害严重,且重大事故多发,瓦斯治理依然是煤矿安全生产的重中之重。

多年来国内外学者的理论研究与实践表明,煤层强力卸压增透、强化瓦斯抽采可以有效释放煤层地应力,增大煤层透气性和瓦斯抽采量,是煤层瓦斯治理的有效措施。近年来,随着瓦斯治理工作的深入开展,煤矿井下水力压裂技术在我国高瓦斯突出矿井进行了大量试验研究,并取得较好的应用效果。文献显示,我国煤矿所采用的水力压裂钻孔主要为本煤层钻孔和底板岩巷穿层钻孔,压裂的主体主要为煤层,对于煤质较为坚硬,即破坏不严重的煤层,一般均能取得较好的增透效果,无论瓦斯抽采量还是钻孔高效利用时间都有数倍甚至几十倍的提高和增加,但对于煤质较为松软,即所谓的松软煤层,钻孔瓦斯流量的增加以及抽采钻孔高效利用时间均没达到理想状态,松软煤层水力压裂技术所引起的塌孔、流量低等问题在高成本的实施工艺面前举步维艰。因此,水力压裂技术在松软煤层矿井的应用需要从工艺、措施上进行改进与革新。

1 试验地点介绍

1.1 矿井概况

洛阳新安煤矿为煤与瓦斯突出矿井,矿井投产以来有统计瓦斯突出已达10多次,瓦斯突出威胁一直是影响矿井安全生产的主要因素。矿井开采二叠系山西组二1煤层,煤层厚度0~18.88 m,平均厚度4.22 m。煤层瓦斯含量为7~20 m3/t,煤层瓦斯压力0.26~1.0 MPa,矿井生产期间瓦斯涌出量大且不均衡。二1煤层煤岩成分多以亮煤为主,暗煤次之,其中夹微量丝炭和少许镜煤条带。平均容重1.39 t/m3,比重为1.5 t/m3,孔隙度为7%~12%。煤层结构简单,机械强度极低,多呈参差状断口,结构简单,组织疏松,粉状,易污手。原煤机械性能测定结果显示,静止角27°,摩擦角35.7°,散煤容重0.954 t/m3;原煤灰分平均产率为20.01%,属中灰煤;水分为0.58%,可燃体挥发分为15.52%,爆炸指数为15.53%~16.82%,具有煤尘爆炸危险性。根据2004年7月煤炭科学研究总院重庆分院对新安矿进行的煤炭自燃倾向性鉴定结果,属不易自燃煤,自然发火期为6个月。局部见有少量硫化物,呈结核状及浸染状分布,煤层下部煤质一般较劣。

二1煤层顶板由伪顶、直接顶、老顶组成,其中,伪顶为0~1.5 m厚的炭质泥岩,结构不稳定,随采随落;直接顶为2.5 m厚的砂质泥岩、泥岩,该岩层裂隙发育,底部含黄铁矿,具有滑面;老顶由粉砂岩、中砂岩组成,厚度为19.5 m。厚层状层理,裂隙发育,局部中夹二2煤。

1.2 瓦斯抽采现状

目前新安煤矿主要采用底板岩巷穿层钻孔和顺层钻孔抽采煤层瓦斯,但由于煤层较松软、透气性差、煤层厚度变化较大等原因,造成瓦斯抽采浓度低、流量小、效率差,分析其主要原因有以下几个方面。

(1)煤层透气性差。采用径向流量法测定矿井二1煤层透气性系数为0.0277~0.1313 m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.0542~0.0577 d-1,属于较难抽采煤层。煤层透气性差直接关系到钻孔抽采半径大小,透气性越差,钻孔抽采气体来源越少,抽采流量小。

(2)煤体松软破碎。采用落锤法测定矿井二1煤层坚固性系数为0.17~0.22,极为松软,打钻难度较大,经常出现压死钻杆和掉钻杆现象,钻杆和钻头消耗量较大,且钻进深度很难满足要求。同时,由于煤体松软破碎造成已经打成的抽采钻孔塌孔严重,有效抽采钻孔深度比较小,从而使钻孔抽采瓦斯量和瓦斯浓度比较低,而且在抽采后很短时间内急剧衰减。因此,瓦斯抽采效果很差。

(3)煤层赋存不稳定。二1煤层厚度为0~18.88 m,煤层底板起伏较大,经常出现沿煤层走向局部区域煤层厚度突然增厚或变薄的现象。新安煤矿一般采用回采工作面煤巷沿顶掘进的方式推进,在煤层厚度增大(远大于煤巷高度)的区域,布置顺层条带预抽钻孔或顺层抽采钻孔的有效抽采范围难以覆盖整个煤层,容易形成抽采空白带,留下瓦斯突出的隐患。

对于新安煤矿这种煤质较为松软、透气差的煤层,采用一般的水力压裂方法,即高压水作用于煤层时,常出现塌孔现象,且新形成的裂隙网络会很快重新压实,钻孔抽采效率较低,抽采量较小,因此,在新安煤矿设计采用煤层顶板压裂技术,即压裂钻孔施工于煤层顶板,高压水作用于煤层顶板,使高压水形成的裂隙网络与煤层沟通,利用这些裂隙网络可较长时间保留的特点对煤层进行高效抽采。

2 试验方案设计

2.1 试验方案

煤层水力压裂理论的核心就是通过钻孔向煤岩体压入流体,当液体压入的速度远远超过煤岩体的自然吸水能力时,由于流动阻力的增加,进入煤岩体的液体压力就会逐渐上升,当液体压力超过煤岩体的挤聚力时,煤岩体就会发生破坏和开裂,从而形成加速液体或气体渗流的裂隙网络通道,即煤岩体渗透性就会大大增加,从而达到提高瓦斯抽采效果的目的。

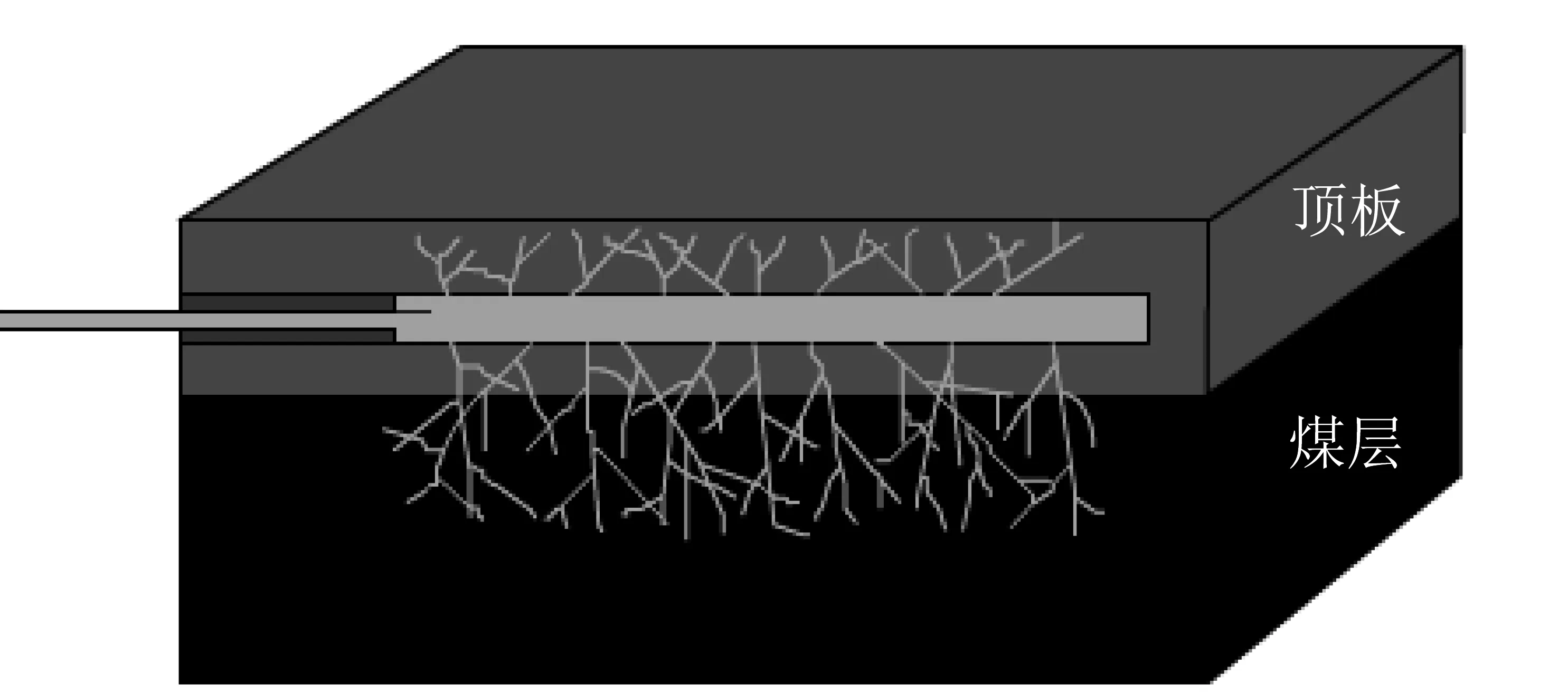

煤层顶板水力压裂治理瓦斯技术的关键和核心是通过对煤层上覆顶板的致裂,起到对煤岩体的卸压和增透,进而打破煤层原始应力和瓦斯赋存状态,为瓦斯解吸-扩散-渗流创造良好条件,这种压裂方式也被有关专家称为虚拟储层压裂。顶板压裂增透示意图见图1。

澳大利亚、加拿大等国在矿山治理和矿业绿色实践上有不少创新。澳大利亚实施生态可持续发展和生物多样性保护战略,制定了矿业可持续发展框架[10],并建立“矿山关闭基金”,要求矿山企业边开采、边恢复。同时还要求矿山企业缴纳土地复垦抵押金和年度环境报告,建立了监察员巡检制度 [11]。

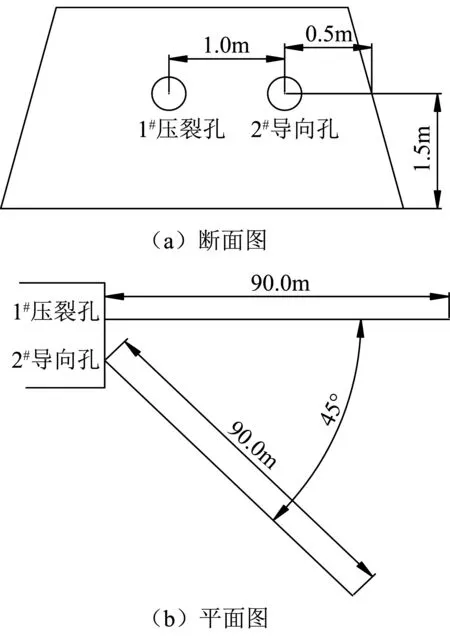

这种方法在新安煤矿14170工作面回风巷进行试验,设计顶板水力压裂钻孔布置在第四高位钻场内,钻孔设计开口位置位于伪顶内,距直接顶1.5~2.0 m处。压裂钻场内共施工2个钻孔,分别是压裂钻孔和导向孔。压裂钻孔深90 m,垂直巷道+3°向下巷钻进;导向孔孔深90 m,位于压裂钻孔右侧1.0 m同等高度处呈45°偏角开孔,压裂钻孔及导向钻孔终孔进入直接顶12 m。14170工作面回风巷压裂钻孔图见图2。

图1 煤层顶板压裂卸压增透示意图

图2 14170工作面回风巷压裂钻孔图

2.2 压裂参数设计

顶板压裂工艺中水泵施工压力较为重要,主要取决于岩石埋深、杨氏模量、岩石泊松比、岩石硬度、孔隙度、含水饱和度、渗透率等参数。对新安煤矿顶板岩石特性进行全面测试以便获得准确压裂压力。

泵注施工压力Pw为:

Pw=Pk-Ph+Pr+Pf

(1)

式中:Pw——施工泵压,MPa;

Pk——地层破裂压力,MPa;

Ph——压裂管路液柱压力,MPa;

Pr——压裂液沿程摩阻,MPa;

Pf——压裂液在高压尾管处孔眼摩阻,MPa。

2.3 封孔方式

封孔对于水力压裂措施至关重要,若封孔不严一方面会造成注水时大量压力水涌入钻场,使得钻场工作环境恶劣,对巷道支护也有较大负面影响;另一方面造成整个压裂过程中注水压力无法达到设计压力,不能达到应有的压裂效果,使得整套工艺失败,而且破坏最佳布孔位置,造成不可弥补的巨大经济、技术损失。因此,封孔质量是水力压裂措施成功的基本保障,要求封孔深度在应力集中带以内,裂隙方向和地应力场方向与钻孔方向不匹配时可适当加长封孔深度,封孔段应能抵抗高强度水压。本次试验设计采用“两堵一注”方法进行封孔。

(1)压裂钻孔封孔段两端封堵。采用特种膨胀水泥浆封孔,具体封孔工艺如图3所示,封孔深度为40 m。

图3 注浆封孔工艺示意图

封孔段内端(A端)采用化学浆与棉纱双重封孔方法,在压裂注水管上焊接两个ø85 mm圆形堵头,堵头呈圆弧形,两堵头间距0.5 m,其间采用高分子有机浆液(聚氨酯或马丽散)充填。其方法是将两根细长塑料袋分别灌满A、B液,两头扎紧,螺旋式缠绕于注水管两个圆形堵头之间。当注水管被送至预定封孔深度时,通过预先置入的控制装置同时扯烂两根塑料袋,使两种有机浆液混合反应膨胀封堵钻孔。采用棉纱在有机浆液封孔段前捆扎以辅助堵严封孔,起到双重堵浆的作用。

封孔段外端(C端)采用有机浆液封孔的方法,其工艺与A端封孔工艺相同,堵头开一个槽,以利于安放封孔注浆管。

(2)注浆封孔管安装。如图3中B段所示,在注水管每隔10 m焊接一个ø85 mm圆形支撑片,起到支撑注水管离开孔壁的作用,支撑片上对称开3个槽,以利于安放封孔注浆管和浆液流动。将封孔注浆管安放在支撑片凹槽内,用铁丝与注水管捆扎牢固,随注水管一起伸入孔内距封孔段内端10 m。

封孔注浆管采用6分钢管,每根钢管长3 m,两头套丝,采用管箍连接;距孔口10 m的注浆管加工有钻孔,一周3个孔,不在同一圆周上,孔间距0.2 m,孔径8 mm。孔口注浆管管长2 m,注浆管口焊接ø16 mm的快速接头。

2.4 压裂主要设备

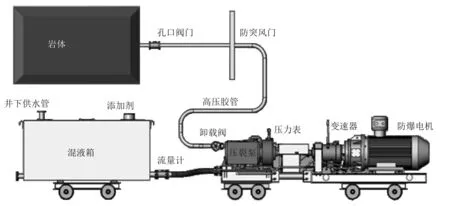

煤矿水力压裂治理瓦斯措施是一项系统工程,既涉及到基础理论的研究,又涉及到成套技术和装备的研发和有机配合。井下压裂相关关键技术和装备的有效研发是煤矿水力压裂技术成功应用的保证。水力压裂装备主要包括压裂泵、高压管路、钻孔内部管路、封孔装置、混液箱、操作指挥舱等,附属设备包括水阀、压力表、流量表、电控柜等。井下压裂装备连接系统如图4所示。压裂泵组是煤矿水力压裂实施主要动力源,是压裂实施的基础。

图4 井下钻孔水力压裂装备系统示意图

此次试验采用的压裂专用泵组型号为YL400/315,形式为防爆电机+三缸卧式单作用柱塞泵,可进行单机和多机联合施工作业,能够在-30℃~40℃温度下保证8 h连续正常工作。最高工作压力达到52 MPa,最大工作排量达到1.128 m3/min。

3 试验结果与分析

3.1 巷道变形及顶板淋水情况考察

顶板水力压裂试验是通过水力作用在顶板与煤层之间产生裂隙,通过外力作用改变煤层顶板应力分布和裂隙发育状况,该做法是否对巷道支护、巷道维护造成负面影响一直是学者们关心的问题。因此,有必要对试验前后巷道变形量及出水点进行考察。设计在压裂钻场前后100 m每隔10 m布置一组测点(每组两个测点,左帮和右帮各一个)。压裂前后,对比20组巷道变形量测定,结果表明巷道无明显变形,表明顶板水力压裂措施对巷道支护、维护等方面基本没有负面影响。

3.2 压裂后钻孔瓦斯流量观测

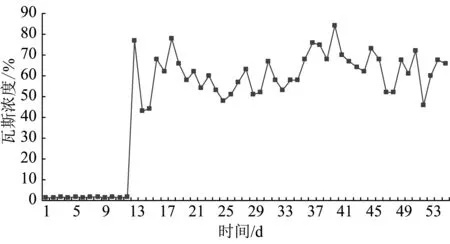

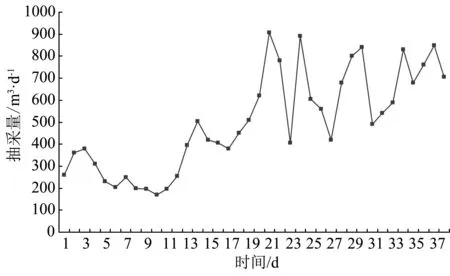

通过顶板水力压裂技术提高系统抽采量是措施的根本目的。因此,压裂完成后,先使用煤气水分离器将钻孔内的高压煤水排干净,再连接瓦斯抽采管路进行抽采。为了考察压裂钻孔试验效果,对压裂钻孔和导向孔进行连续瓦斯抽采数据观测,压裂孔瓦斯抽采浓度和瓦斯抽采总流量情况如图5和图6所示。试验结果表明,压裂后的两个月内,压裂钻孔纯瓦斯抽采量平均在600~800 m3/d,最高值近1200 m3/d;单孔累计抽采纯瓦斯量达31500 m3,最高抽采瓦斯浓度达80%;在经历了两个月的抽采后,抽采瓦斯浓度仍保持在40%以上。导向孔累计抽采纯瓦斯量达到4000 m3以上。试验取得较好的效果,说明顶板水力压裂技术适合煤层松软矿井。

图5 压裂孔瓦斯抽采浓度

图6 压裂孔瓦斯单天抽采总流量

3.3 压裂前后效检指标对比分析

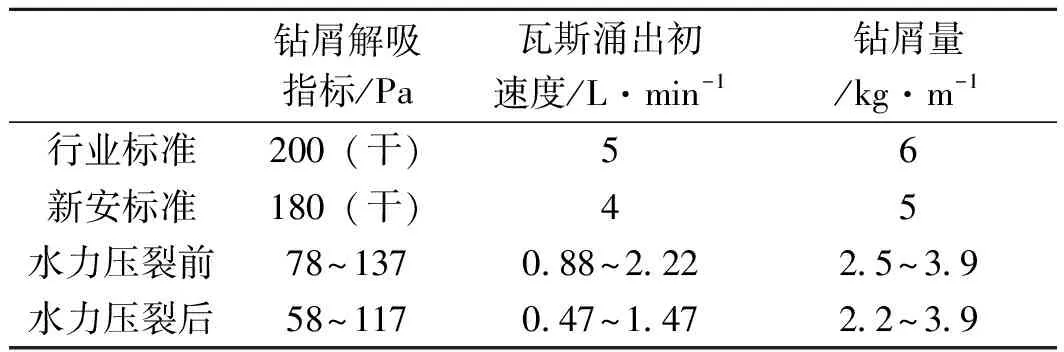

为了全面考察顶板压裂钻孔对本煤层开采影响,考察了14170工作面回采期间的部分突出预测参数和压裂过程中巷道瓦斯涌出情况,详见表1。

表1 压裂前后效检指标对比表

由表1可以看出,压裂后的效检指标整体小于压裂前的数值,即该措施有效降低了煤层的突出危险性。

为了保证顶板压裂措施安全进行,在压裂钻场下风向侧安装瓦斯浓度监测器,对压裂过程中巷道瓦斯涌出进行实时观察。

4 结论

(1)顶板水力压裂措施可用于煤层松软、透气性较差的煤矿,可避免水力压裂孔布置在煤层中时,常出现的钻孔塌陷、有效抽采时间较短等问题。

(2)顶板水力压裂措施可增加抽采钻孔与煤层之间的裂隙网络,提高抽采钻孔使用时间和抽采量,大大提高水力压裂钻孔利用率。

(3)但顶板水力压裂措施依然存在不完善之处,例如在顶板裂隙较发育区域会出现致裂裂隙方向不可控现象,导致抽采孔与煤层裂隙网络不发育,抽采效果较差,可见水力压裂措施定向致裂技术将会是顶板水力压裂措施的一个发展方向。

[1] 孙炳兴,王兆丰,伍厚荣.水力压裂增透技术在瓦斯抽采中的应用[J].煤炭科学技术,2010(11)

[2] 林柏泉,李子文,翟成等. 高压脉动水力压裂卸压增透技术及应用[J].采矿与安全工程学报, 2011(3)

[3] 田洪, 徐涛, 郭臣业.煤矿井下水力压裂产能主控因素研究[J]. 重庆科技学院学报(自然科学版),2014(3)

[4] 孙可明,张树翠.含层理页岩气藏水力压裂裂纹扩展规律解析分析[J].力学学报,2016(5)

[5] 蔡峰,刘泽功.深部低透气性煤层上向穿层水力压裂强化增透技术[J].煤炭学报,2016(1)

[6] 王念红,任培良.单一低透气性煤层水力压裂技术增透效果考察分析[J].煤矿安全,2011(2)

[7] 付江伟,王公忠,田坤云等.煤矿井下水力压裂安全保障体系研究[J].煤矿安全,2016(1)

[8] 冯彦军,康红普.水力压裂起裂与扩展分析[J].岩石力学与工程学报,2013(S2)

[9] 夏彬伟,杨冲,卢义玉等. 断层对煤层水力压裂裂缝扩展的影响[J].中国石油大学学报(自然科学版), 2016(1)

Studyonhydraulicfracturingtechniquesofsoftcoalseamroof

Yu Hong1, Wang Xiaoli2, Zhang Ruilin1

(1. School of Safety Engineering, Henan University of Engineering, Zhengzhou, Henan 451191, China; 2.Senior Technical School of Industry and Information Technology of Henan Province, Xinzheng, Henan 451199, China)

Aiming at the problems of borehole collapsing and low-rate gas drainage of hydraulic fracturing in soft coal seam, techniques for roof hydraulic fracturing were proposed and the field test was carried out at 14170 work face in Xin'an Mine. The experimental results showed that: the fracturing of roof had not resulted in roadway deformation and not made negative effect on roadway maintenance. After gas drainage by fracturing drilling, the gas concentration of borehole remained above 40%, the highest gas drainage of single borehole was up to 31500 m3. After the fracturing measure for roof, the prediction indexes of gas outburst prevention had a tendency to decrease.

soft coal seam, hydraulic fracturing, gas drainage quantity, high pressure water, borehole sealing

国家自然科学基金(51474094),河南省科技攻关项目(152102310322),微生物治理瓦斯技术与装备河南省工程实验室开放基金(2016A04)

于红,王晓丽,张瑞林.松软煤层顶板水力压裂技术研究[J].中国煤炭,2017,43(12):134-141.

Yu Hong, Wang Xiaoli, Zhang Ruilin. Study on hydraulic fracturing techniques of soft coal seam roof [J]. China Coal, 2017,43(12):134-141.

TD713.34

A

于红(1985-),河南济源人,讲师,博士,主要从事瓦斯灾害预测与防治科研和教学工作。

(责任编辑 张艳华)