房柱式采空区下过集中煤柱动载矿压治理技术

2018-01-09马春喜

马春喜

(山西省煤炭运销集团新旺煤业有限公司,山西省大同市,037000)

★ 煤炭科技·开拓与开采★

房柱式采空区下过集中煤柱动载矿压治理技术

马春喜

(山西省煤炭运销集团新旺煤业有限公司,山西省大同市,037000)

针对石圪台煤矿31201工作面房柱式采空区过集中煤柱时发生的压架事故,分析了压架事故发生的机理,并提出了提前对房柱式采空区煤柱及周围一定距离内顶板实施爆破卸压,破坏煤柱的完整性使其周围顶板提前垮塌、应力提前释放,减弱工作面过煤柱时的风险。利用微震监测、矿压分析等方法对实施爆破前后过煤柱时工作面矿压显现、应力释放等情况进行了研究。研究结果表明,卸压爆破房柱式采空区煤柱对于有效防治动载矿压效果显著。

房柱式采空区 集中煤柱 动载矿压 卸压爆破

随着煤炭开采技术的提高,开采规模不断扩大,各矿区对于煤炭的回采逐渐向深部转移。以神东矿区为例,部分矿井的第一层主采煤层已基本采完,第二层主采煤层已经逐步开始回采。然而在回采过程中发现,部分区域在第一层主采煤层回采过程中采用房柱式开采,采空区遗留下众多集中煤柱,在集中煤柱支撑下,上煤层一定区域内的顶板并未垮落。随着下煤层继续开采,集中煤柱发生大面积失稳时,上、下煤层顶板同时垮落,会造成下煤层工作面突然来压,形成动载矿压造成压架事故,严重威胁矿井的安全生产。

一些学者对房柱式采空区上覆煤柱失稳机理及防治动载矿压技术等进行了研究。刘长友等对采空区下坚硬顶板群集体失稳规律进行了分析;张彬等针对房采区下工作面回采,提出了利用爆破方法提前治理采空区煤柱以保证安全回采;屠世浩等提出了向采空区内注入充填物等措施;鞠金峰等提出通过缩短工作面,减小来压时顶板垮落面积从而避免动载矿压的发生。

本文以此前的研究内容为依据,理论分析了动载矿压发生机理,并结合石圪台煤矿上覆房柱式采空区实际情况,利用爆破卸压结合现场实测等方法提出了防治动载矿压的一整套技术。

1 工程概况

石圪台煤矿位于神东煤田,矿井面积65.25 km2,主采12、22、31号煤,目前22号煤大部分已经回采完毕,矿井主采31号煤,其中31号煤二盘区为31号煤层首个回采盘区。31号煤二盘区地质条件复杂,上覆22号煤多处小窑采空区、房柱式采空区以及22号煤综采采空区,且存在22号煤遗留的集中煤柱,二盘区首采工作面31201在经过上覆22号煤集中煤柱时,发生了压架事故,事故发生主要原因为动载矿压。

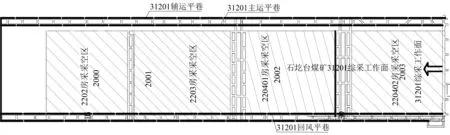

31201综采工作面为石圪台井田31号煤二盘区首采工作面,煤层埋深90~110 m,与22号煤层间距35~42 m。工作面长度355.2 m,推进长度1865 m。工作面上覆松散层厚度为5.9~43.3 m,上覆基岩厚度为64.9~142 m。煤层倾角为1°~3°,回采面积为66.24万m2,煤层平均厚度为3.9 m,容重为1.27 t/m3,设计采高3.9 m。煤层工作面布置178台液压支架,工作阻力为18000 kN。31201工作面上覆的22号煤条件复杂,存在房柱式采空区、综采采空区和实体煤。工作面上覆采空区及煤柱赋存情况如图1所示。

为防止二盘区其余工作面在回采通过房采区煤柱过程中,煤柱失稳,导致22号煤顶板突然垮落与31号煤顶板来压相互重叠造成动载矿压,给设备、人员造成一定的危害,急需一种科学可靠的办法来预防顶板灾害的发生。

图1 31201工作面上覆采空区及煤柱赋存情况

2 动载矿压发生机理

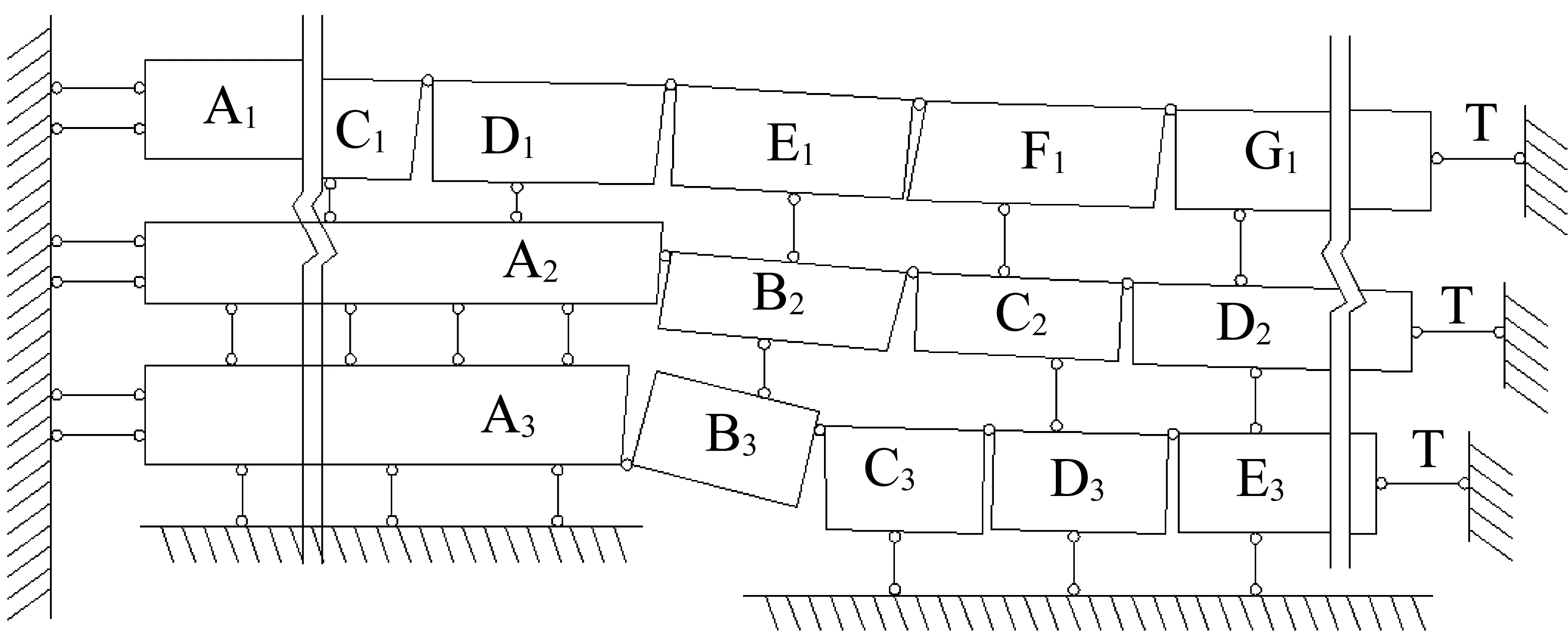

严重错位砌体梁-单回转岩块结构如图2所示。由图2可知,下煤层工作面过房柱式采空区煤柱时,工作面顶板断裂、回转、变形导致房柱式采空区煤柱破碎严重,使得其对上覆顶板的支撑能力降低。当工作面过上覆房柱式采空区集中煤柱后来压时,由于集中煤柱产生的动载矿压使得上煤层顶板超前工作面较长距离,由于顶板超前垮落而使形成的砌体梁结构与层号为B2岩层形成的砌体梁结构出现大范围的错位。在砌体梁结构中岩块受到的载荷将随着与工作面的距离增加而逐渐接近原岩应力。在这种结构条件下,B3岩块将额外承担B2岩块、E1岩块和其上覆离层岩块的自重。

当工作面推出集中煤柱一定距离时,集中煤柱失稳垮落,应力突然向前迅速转移导致小煤柱达到最大抗压强度形成多米诺骨牌式的超前连锁垮落效应。此时房柱式采空区整体下沉进一步挤压塌陷的残余小煤柱散体,随着应力的转移导致煤柱大面积失稳后,集中煤柱上覆新增荷载将大大高于支架承载能力,工作面压架现场出现80 MPa的瞬时压力。从现场工作面动载矿压显现情况来看,对于工作面过集中煤柱时产生的动载矿压,目前没有一种支架能拥有抵御如此强烈动载矿压的支护能力。

图2 严重错位砌体梁-单回转岩块结构示意图

3 房柱式采空区集中煤柱治理技术

为了避免工作面通过煤柱时,发生动载矿压造成顶板事故,提前对煤柱及周围一定距离内顶板进行爆破卸压,破坏煤柱及周围顶板的完整性,使得煤支撑的一定范围内的顶板体现垮落,以减弱来压强度。

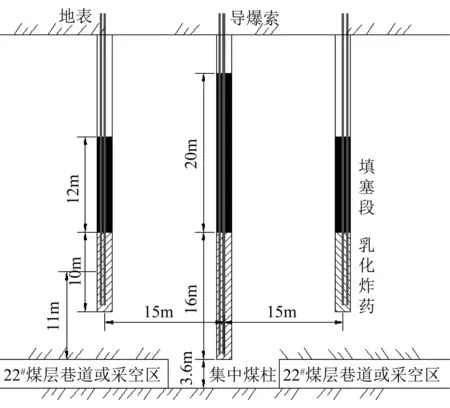

爆破设计如图3所示,由图3可以看出,从地表打孔向煤柱内、外钻孔、装药、爆破。煤柱内、外炮孔孔距15 m,煤柱内炮孔深度76 m,煤柱外炮孔深度70 m。为保证煤柱得到充分破坏,煤柱内装药长度16 m,单孔装药量560 kg,煤柱外装药长度10 m,单孔装药量350 kg,爆破使用露天乳化炸药。

图3 爆破装药示意图

4 房柱式采空区煤柱治理效果分析

2017年3月28日对31201综采工作面上覆房柱式采空区集中煤柱进行了卸压爆破治理,为了验证房柱式采空区煤柱卸压爆破效果,通过现场微震检测、矿压实测等技术手段验证治理技术的科学性。

4.1 爆破前后微震监测结果分析

爆破前后工作面顶板微震事件和总能量对比如图4所示。由图4可以看出,在工作面通过煤柱时,微震事件发生较多,顶板垮落释放能量巨大,会对工作面安全产生重大威胁。实施卸压爆破1 d后,微震能量、数量显著增加,顶板垮落能力提前集中释放,主要是由于爆破破坏了煤柱的完整性同时诱发了22号煤顶板的破坏,进而使得22号煤直接顶提前垮落,释放巨大能量。

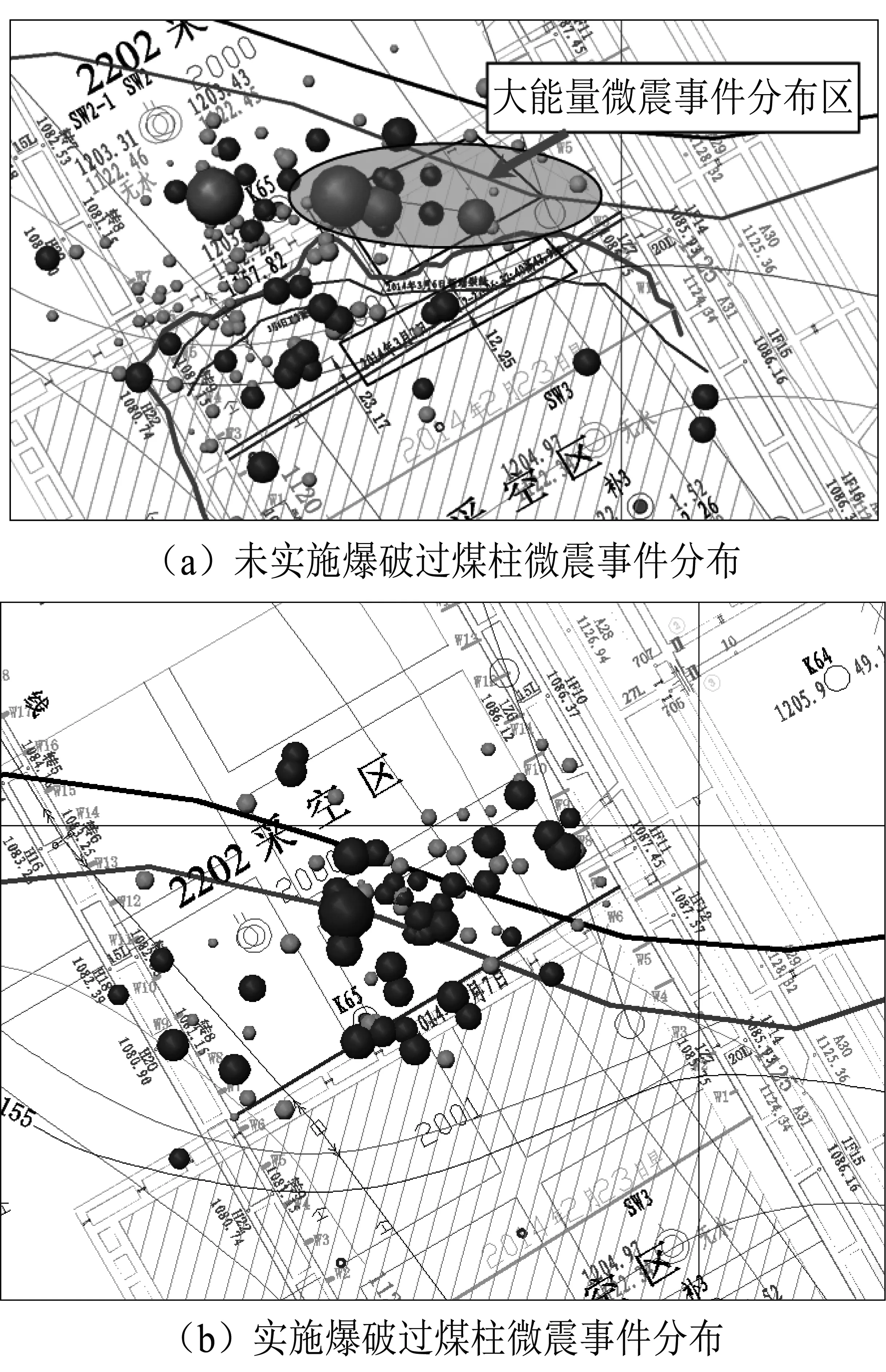

实施卸压爆破和未实施爆破的煤柱微震事件对比情况如图5所示。由图5(a)可以看出,在未实施卸压爆破过煤柱期间,微震事件呈现逐渐增加趋势,而且微震能力较大,连续3 d有超过6.0E+04J的大能量微震事件发生,工作面支架压力平均为29 MPa、最大达36.3 MPa。由图5(b)可知,实施爆破后,微震事件较集中,过煤柱期间微震事件指标呈下降趋势,且微震总体能力较小,来压时微震事件能量为1.93E+05J,个数为6个,远小于以往过煤柱期间的微震事件能量值和能量个数。这表明此次爆破大大降低了过煤柱期间的矿压现象强度,达到了顶板运动可控、顶板压力分次化解的目的。

图4 爆破前后微震事件指标变化情况

图5 爆破前后微震事件指标变化情况

4.2 爆破前后矿压显现分析

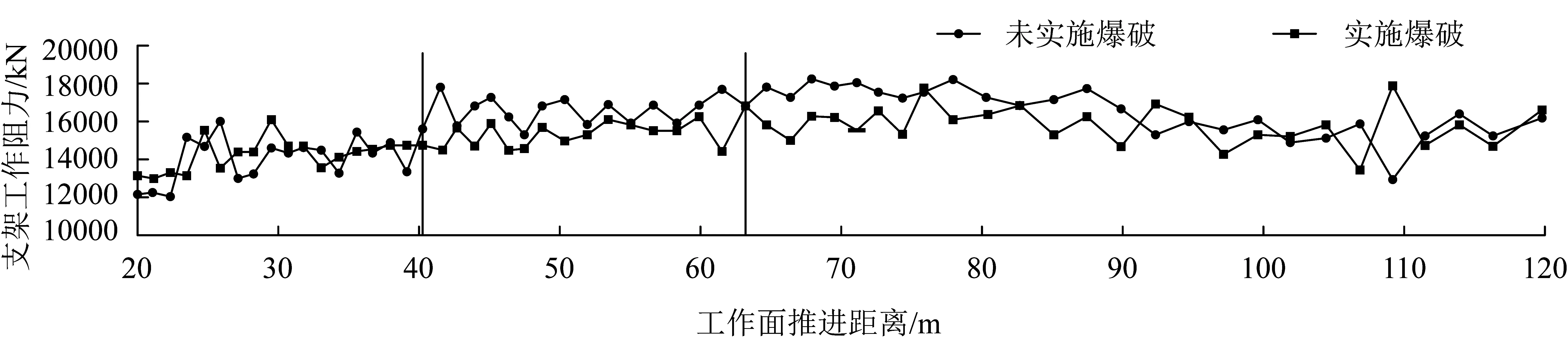

实施爆破前后工作面过煤柱矿压特征对比如图6所示。由图6可以看出,对煤柱实施爆破后,过煤柱期间矿压强度明显减弱。未实施爆破过煤柱期间,平均压力为17285 kN,实施爆破后过煤柱期间,平均压力为15578 kN。根据现场矿压显现情况,实施爆破后过煤柱来压期间,安全阀局部开启,片帮深度缩小,立柱下沉量也明显缩小,整个回采过程中并未出现压力瞬间急剧增加,安全阀喷射等动载矿压情况。因此可以得知,对上覆煤柱提前爆破后,经过一段时间的压实,爆破后的煤体对覆岩起到了一定的承载作业,且原来煤柱控制的顶板断裂后的岩块间形成了具有一定承载能力的铰接结构,从而有效避免了动载矿压的发生,进一步说明卸压爆破对有效防治动载矿压有积极作用。

5 结论

(1)通过建立严重错位砌体梁-单回转岩块结构模型,分析了动载矿压发生时工作面发生顶板灾害的机理。工作面过上覆房采区煤柱时,由于集中煤柱失稳垮落,应力突然向前迅速转移导致小煤柱达到最大抗压强度,形成超前连锁垮落效应,基本顶不能再形成砌体梁结构,上覆新增荷载将大大高于支架承载能力,形成动载矿压。

图6 爆破前后工作面过煤柱期间矿压特征

(2)根据动载矿压发生机理,提出提前对房柱式采空区煤柱及周围一定距离内顶板实施爆破卸压,破坏煤柱及周围顶板的完整性,使得煤柱支撑的一定范围内的顶板垮落,以减弱来压强度。

(3)结合石圪台煤矿实际地质条件,对房柱式采空区煤柱提前进行卸压爆破,并通过现场微震检测、矿压实测等技术手段对爆破后工作面过煤柱期间压力显现进行了分析,证明卸压爆破房柱式采空区煤柱可以有效防治动载矿压。

[1] 鞠金峰,许家林,朱卫兵等. 大柳塔煤矿22103综采而压架机理及防治技术田 [J]. 煤炭科学技术,2012(2)

[2] 许家林,朱卫兵,工晓振等. 沟谷地形对浅埋煤层开采矿压显现的影响机理 [J]. 煤炭学报,2012(2)

[3] 鞠金峰,许家林. 倾向煤柱边界超前失稳对工作而出煤柱动载矿压的影响 [J]. 煤炭学报,2012(7)

[4] 徐敬民,朱卫兵,鞠金峰. 浅埋房采区下近距离煤层开采动载矿压机理 [J]. 煤炭学报,2017(2)

[5] 肖剑儒,李少刚,张彬. 浅埋深煤层房采区下综采工作面动压控制技术 [J]. 煤炭科学技术,2014(10)

[6] 刘长友,杨敬轩,于斌等. 多采空区下坚硬厚层破断顶板群结构的失稳规律 [J]. 煤炭学报,2014(3)

[7] 张彬. 煤矿上覆采空区爆破治理技术与效果评价 [J]. 煤矿安全,2016(8)[8] 屠世浩,窦凤金,万志军等.浅埋房柱式采空区下近距离煤层综采顶板控制技术 [J]. 煤炭学报,2011(3)

[9] 鞠金峰,许家林,朱卫兵等. 神东矿区近距离煤层出一侧采空煤柱压架机制 [J]. 岩石力学与工程学报,2013(7)

Treatmenttechnologyfordynamicminepressureofgobsthroughconcentratedcoalpillarusingroom-pillarminingmethod

Ma Chunxi

(Xinwang Coal Mining Co., Ltd., Shanxi Coal Transportation and Marketing Group, Datong, Shanxi 037000, China)

Aiming at the fully mechanized support crushing accidents in gobs of 31201 work face of Shigetai Mine when crossing through concentrated coal pillar using room pillar mining method, the crushing mechanism of accidents was analyzed, and propose the mitigation schemes of blasting pressure relief in advance within a certain distance in gobs and around roof, destruction of the integrity of coal pillar to collapse the roof and stress release in advance in order to reduce the risks of work face when crossing through coal pillars. Using the methods of microseismic monitoring and mine pressure analysis before and after the implementation of blasting, mining pressure and stress release appeared through coal pillar were studied. The results showed that unloading blasting of gobs of room-pillar mining was remarkable for effective prevention and control of dynamic mine pressure.

gob of room-pillar mining, concentrated coal pillar, dynamic mine pressure, pressure release blasting

山西省回国留学人员科研资助项目(2016-040),山西省自然基金面上项目(201601D102038)

马春喜. 房柱式采空区下过集中煤柱动载矿压治理技术[J]. 中国煤炭,2017,43(12):76-79,126.

Ma Chunxi. Treatment technology for dynamic mine pressure of gobs through concentrated coal pillar using room-pillar mining method [J]. China Coal,2017,43(12):76-79,126.

TD326

A

马春喜(1972-),男,山西大同人,中级工程师,现就职于山西省煤炭运销集团新旺煤业有限公司,主要从事煤炭开采管理工作。

(责任编辑 陶 赛)