管袋砂组合围堰在海底管线潮间段施工应用

2018-01-09尹志刚

尹志刚

(中石化石油工程设计有限公司 项目管理中心,山东 东营 257026)

国内江河和滨海水利工程经常会用到临时围堰施工。沿海管袋充砂围堰施工技术近期在中国有不少成功的工程实例。福建金山吹填砂围堰工程[1]、温州龙湾二期工程[2]、横琴岛澳门大学新校区海底专用隧道围堰工程[3]、广州南沙龙穴岛北部海域围堰工程[4]都使用管袋充砂围堰技术。管袋充砂围堰使用土工管袋充砂筑堰可以抵御滨海日常风浪潮位变化,结构上满足稳定、防渗、抗冲施工要求,具有施工构造简单、拆除方便、经济合理的特点。茂名石化30万t单点系泊新建海底输油管线在登陆潮间段采用了管袋充砂围堰与钢板桩围堰组合的方式,借鉴国内滨海施工经验,完成了管线铺设。

1 工程背景

茂名石化新建海底输油管线处于南海之滨,与之前海底管线平行敷设(在之前管线北侧50 m),是亚洲最大管径的海底输油管线系统。路由长度 15.49 km,其中海管长度15.28 km,陆管长度0.21 km。管线管径Φ1219 mm,配重层厚130 mm/110 mm,单根重达30 t。无论是设计、管线涂覆配重、海上铺管施工均为国内首次。南海海域属热带海洋性季风与亚热带大陆性季风气候,受西太平洋热带环流影响,海平面气压变化幅度大,气候要素变化频繁。海域气温高,年平均气温 22.8 ℃,雨量充沛湿度大,年均雨量 1 755.3 mm,年平均相对湿度81%。在复杂海浪气候影响下,对登陆潮间段围堰铺管施工提出了严峻挑战。

施工期9月至12月盛行北~东北风,北方冷空气与西太平洋暖湿气流交汇形成的季风,对登陆近岸段影响强烈,时常还有台风影响该海域。海域常年出现的风浪1.5 m以下的占70%,2.5 m以上的占4.2%。平均潮差为1.49 m,最大潮流流速0.4 m/s。因此临时围堰必须能够耐受多次季风风暴潮的侵袭,强度要求高,保证围堰筑起到结构稳定以及40 m管线铺设安全。

铺管施工控制安全性要求高。由于新建管线与仍在运行的管线距离50 m,在进行管沟预挖、新管铺设时需要较高的施工控制精度,精确定位运行海管的位置,围堰要保护运行海管区域,防止铺设新建管线管沟坍塌对运行管线的影响。

铺管施工在水陆交界潮间段沙滩施工,滩涂存在承载力差、设备易倾覆、管沟支护困难、易塌方等特点。潮间段围堰直接经受海浪冲刷,海水渗流压力高、出现管涌几率高,易造成围堰坍塌。

2 围堰结构设计

对于沿海软基土工管袋围堰施工,郭来娣等[4]对比了土工管袋与传统砂袋围堰的稳定性,验证了土工管袋对围堰加筋作用有明显效果,安全系数比传统砂袋高,具有变形能力强,防冲效果明显的特点;高峰[5]对滨海软基膜袋围堰稳定性分析及沉降预测进行了研究,提出膜袋的抗拉强度对围堰安全系数影响明显,随着抗拉强度增大,围堰安全系数呈线性增加。登陆潮间段地层结构5 m深度内,表层1.0~2.5 m主要由流塑状淤泥质砂、砂质淤泥和稍密-中密状砂,下部为中密-密实的中粗砂或黏性土质砂和可塑-硬塑黏性土,材料丰富,适合土工管袋吹沙围堰施工。

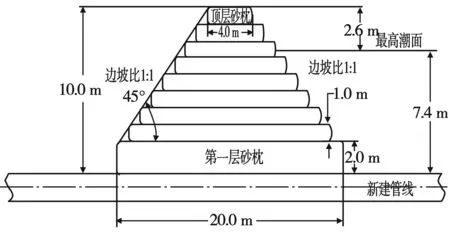

所采用土工布膜袋规格型号为200 g/m2,底层为70 m×20 m,吹砂成型后达到底宽20 m,顶宽至少4 m,共8层。

2.1 管袋砂围堰方案

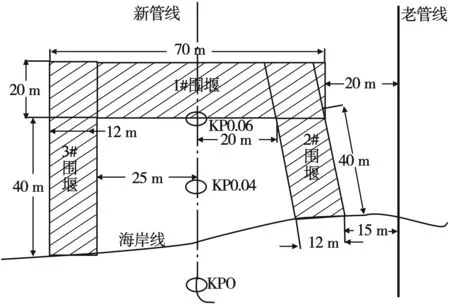

管线连接点在登陆零点前40 m处,首先在60 m处垂直于管线路由方向作为围堰内边界线,向岸边进行围堰,围堰分为3段,长度共计190 m。围堰结构布置图如1所示。

图1 围堰结构布置

(1)1#围堰所在区域水深2~9 m,围堰内边界线距离管线连头位置有20 m安全距离,潮位按最高潮位3.5 m设计。

(2)2#围堰起始位置距离新建管线路由20 m,保证土工布管袋形成的砂枕不直接着落在预挖管沟边缘,避免造成管沟塌方,因运行管线区域已有抛石,围堰区域受涌浪冲刷相对较小,水深0~2.5 m,土工布管袋宽12 m,顶宽4 m。

(3)3#围堰域受涌浪冲刷较大,后续管线连接需要施工空间,选择在新建管线路由东侧25 m,平行于管线路由进行围堰,水深0~2 m,土工布管袋底宽12 m,顶宽4 m。

2.2 海床处理

潮间段低潮期水深不超过0.5 m,在低潮期对海床进行处理。使用挖掘机挖一条深0.5~0.8 m的沟槽(横跨管沟部分不进行处理)保证围堰底部结构的安全稳定。开挖沟槽时,对块石、岩石等清除,明显凹凸的地方进行整平,保证沟槽平滑,避免围堰时土工管袋发生破损泄漏。

2.3 围堰沉降观测

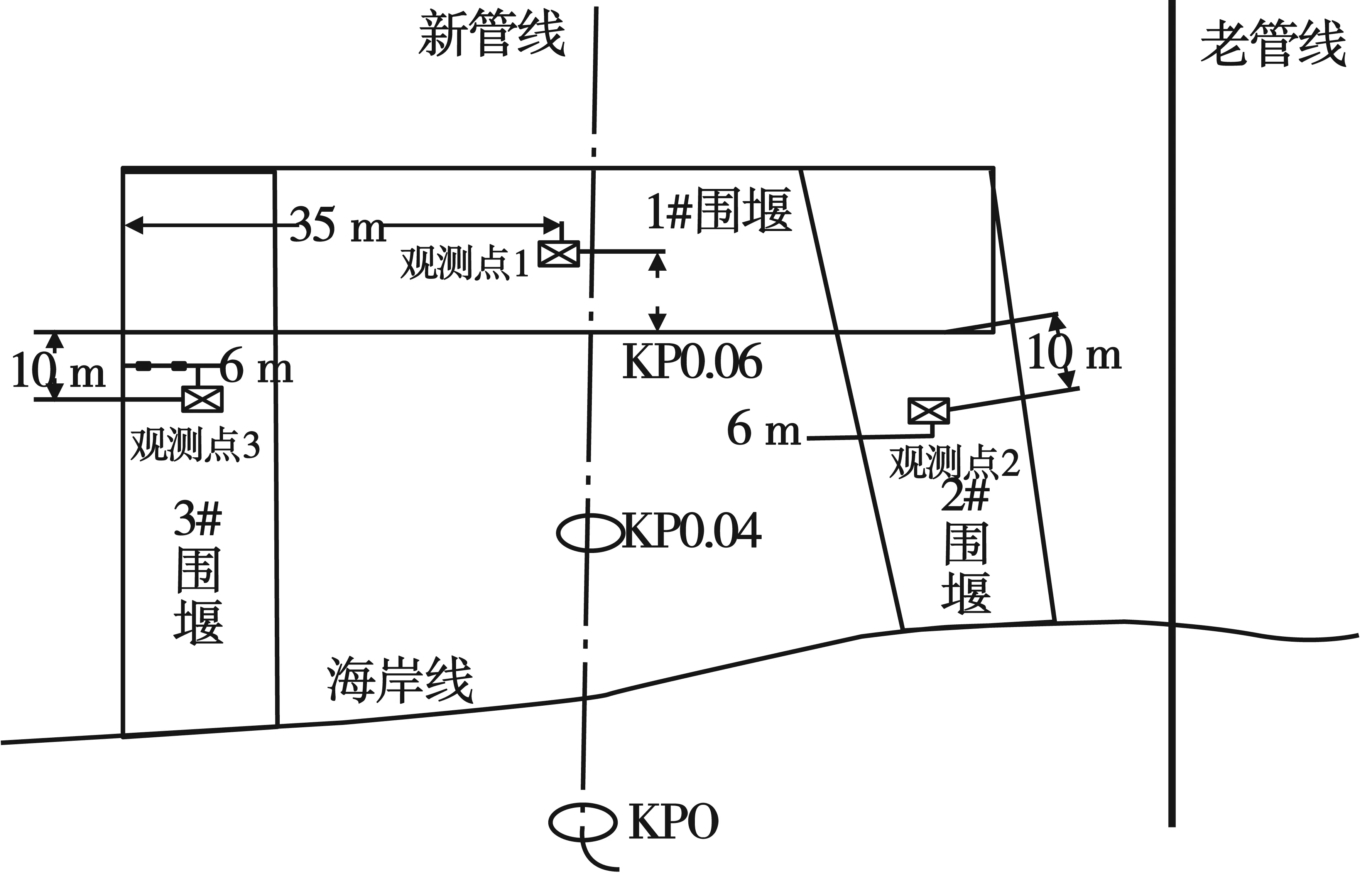

围堰设立三处沉降观测点,采用沉降盘观测围堰沉降情况,如图2所示。沉降盘底部钢板置于第一层土工管袋下,穿过管袋连接。观测钢管露出顶层管袋的长度变化来反馈沉降情况,以及控制顶层土工布管袋的标高。

图2 沉降观测点布置

吹砂围堰筑至设计高度后停止施工,停筑约48小时候观察围堰是否沉降,如有沉降按同样的工艺再次修筑至设计高度。

2.4 钢板桩围堰

围堰完成后,在距离内侧堰体6 m处打钢板桩,钢板桩采用12 m长钢质结构, 用打桩机贯入地下7 m,露出地面5 m,为增加堰体强度,在钢板桩与堰体之间用红土填充,用推土机将红土推平并反复压实,在管线岸拖牵引头附近开始进行钢板桩支护。钢板桩围堰如图3所示。

图3 钢板桩围堰

2.5 管沟开挖

管沟开挖深度为3.5 m,底宽4 m,坡度较缓不需要额外进行放坡处理。在已挖好的管沟内修筑编织袋护坡,防止管沟坍塌和渗水,防止海砂迁移引起塌陷。编织袋护坡可有效地减少砂的流失,保护边坡,同时也是人员进出管沟的安全通道。管沟两侧边坡各设置1架10 m逃生梯,逃生梯距作业人员不超过4 m,紧急情况可方便人员出入和抢救疏散,保证在管沟内施工人员的人身安全。

2.6 围堰排水

围堰没有沉降后进行抽水,管沟内放置抽水泵,边抽水边检查,控制抽水速度,防止堰体底部粗砂地质形成渗水通道。施工时若有漏水现象,在围堰管线路由的一侧开设引水渠和排水井,采用的排水泵进行降水、排水。

3 围堰结构优化

围堰完成后,经历多次恶劣风暴潮变化过程,暴露出围堰稳定、沉降、防渗、防冲击存在以下问题:

(1)围堰南侧面向南海开阔海域,直接受台风等恶劣风浪侵袭,冬季季风季节,涌浪增强,东南结合部受海浪冲击猛烈,由于1#和2#堰体结合处在运行管线抛石区一侧,抛石区阻浪性能对堰体起到保护作用。1#、3#堰体结合部相对承受海浪强度大,极易被海浪冲垮。出现堰体下沉,管袋破裂、渗水。顶层堰体受高潮位海浪冲击破裂,砂土流失。

(2)海底粗砂地质透水性强,尤其围堰结合部防渗效果差,堰内排水难以达到管线连接条件。堰内管沟开挖过程由于渗水,导致流沙黏土流失,排水降水困难;

(3)围堰自修筑开始到施工完毕拆除至少需一个月时间,维持时间较长,抗风浪冲击强度要求高。

提高堰体风浪抗冲击性能,增加防渗效果是解决以上问题的关键。因此,重新对堰体结构设计进行优化,优化方案如下:

(1)3#堰体增加双层堰体,垂直方向铺设第四段加强堰体,提高堰体东南侧结合部强度。

(2)堰体外围增设护面保护结构,堰体顶层排列一层聚乙烯防护充砂吨袋(2方砂土),提高顶层堰体强度和抗浪性能,在外侧均匀分布排列充砂吨袋,形成防护砂墙,提高堰体抗浪性能。尤其在1#、3#堰体结合部多重布设。

(3)围堰增加防渗结构,每层铺设防渗土工布,铺设不得褶皱和破损,防渗土工布有效减少海水在堰体的渗透量。从坡顶到坡趾用吨袋固定压稳,围堰外侧铺设土工布,包裹保护土工管袋,防止海浪和尖锐物品对管袋破坏。红土换填前将粗砂地质软地基挖除,增加红土换填高度并充分压实,提高堰体底部阻水性能;提高防渗效果。

通过一系列优化改进围堰稳定性、防渗、抗风浪能力达到了施工要求。2016年12月21日围堰达到管线连接条件,安全平稳完成施工。

4 结 论

(1)土工管袋砂围堰施工迅速,取材方便,与钢板桩围堰结合,中间充填南方普遍的红色黏土适宜在南海软地基潮间段施工。但要充分考虑堰体抗风浪能力,加强堰体沉降观测,提高堰体强度和防渗效果。

(2)充砂聚乙烯吨袋、铺设土工布等措施对土工管袋砂围堰保护阻浪效果明显,聚乙烯材质管袋具有韧性强不易断裂的特点,在堰体外侧、顶部均匀排列也能起到提高堰体强度的效果。

(3)本次围堰期间经历了台风“艾利”和多次冬季季风风暴潮潮位变化过程,冲垮一次、局部一侧垮塌多次。运行管线抛石区对围堰一侧保护、阻浪效果作用明显。如果围堰前新建管线预挖沟先抛石回填一段,在管线正面形成抛石阻浪区,预留60 m围堰。围堰时采取吨袋等对土工管袋砂围堰的保护,围堰维持时间会更长,抗冲击强度更高,这也为今后沿海特别是面向外海开阔海域围堰修筑提供了经验和思考。

[1] 贺跃武.吹填砂围堰在洪塘泵站工程中的应用[J].湖南水利水电,2008(3):60- 63.

[2] 徐东海.管袋充砂围堰设计与施工技术研究[J].中国高新技术企业,2015(21):126-128.

[3] 马永锋.淤泥地基上模袋围堰设计与关键性施工技术[J].人民长江,2007,38(2):32-34.

[4] 郭来娣,林阳.新型土工管袋和传统砂袋围堰岸坡稳定计算结果的差异研究[J].中国水运,2016,16(9):296-297.

[5] 高峰.滨海软基上膜袋围堰稳定性分析[J].岩土力学,2010,31(4):1233-1237.